掺杂SiO2对PEMFC低湿度性能的影响

缪智力,俞红梅,宋 微,王 亮,赵 丹,邵志刚,衣宝廉

(1.中国科学院大连化学物理研究所,辽宁 大连 116023;2.中国科学院研究生院,北京 100039)

质子交换膜燃料电池由于其高能量密度,高能量转化效率,易操作和环境友好等优点受到了广泛关注[1-3]。作为重要组成部分的膜电极组件(MEA),必须有一定水量存在的条件下,才能保证电池运行所需的质子传导,因此质子交换膜燃料电池的进气需要一定程度的增湿。然而,反应气的过高增湿容易造成电池的阴极水淹,阻碍氧气到达催化层的反应点而使得电池性能下降[4-5],因此电池内合适的水量对于保持质子交换膜和催化层的高质子传导率以及电池的高性能具有重要意义。

车用燃料电池在工况条件下,增湿器对进气的增湿是不稳定的。因此反应气湿度也不稳定,需要电池有一定的保水能力来适应这种变化。为解决这个问题,目前国际上的研究方向主要有两个,一是采用自增湿膜,二是在催化层内加入亲水氧化物。自增湿膜有两种,一种是通过在质子交换膜内添加催化剂颗粒[6-7],使得氢气和氧气在催化剂活性点发生反应生成水,从而达到增湿效果;另一种是制备Nafion/SiO2复合膜[8-9],利用SiO2的保水能力而达到膜的增湿目的。Jung等人[10]将纳米SiO2加入到催化层中,利用SiO2的保水性能改善了MEA的亲水性。在饱和增湿进气条件下,单池的性能有所降低,然而在进气的相对湿度降低到60%、40%时,加入SiO2的电极组成的单池均比不加SiO2电极组成单池的性能有较大提高。Vengatesan等人[11]在催化剂浆料中加入硅溶胶[由正硅酸乙酯(TEOS)在0.1 mol/L HCl溶液中水解得到]制备薄层亲水电极。在电池温度为120℃、进气相对湿度为24%时,阴极催化层加入质量分数为5%TEOS(相对与催化层中Nafion含量)单池性能最好,而加入质量分数为10%、20%TEOS单池性能较不加TEOS的单池性能相差较多。但依然存在的问题是,在催化层内加入适量SiO2后,在低湿度条件下单池性能改善并不是很明显。

有研究者在多孔SiO2表面引入磺酸基团,掺入到质子交换膜内,既有利于膜保水能力的改善又有利于膜电导率的提高。由于SiO2表面的Si-OH与有机硅烷可以发生反应,Mu-nakata等[12-13]分别采取两种途径制备了磺化SiO2,一种是硫醇途径;一种是磺内酯途径,硫醇途径是指在酸性条件下SiO2与3-巯基丙基三甲氧基硅烷(3-MPTMS)反应得到硫醇,用H2O2将其氧化为磺酸基团。磺内酯途径是指在酸性条件下SiO2与1,3丙基磺内酯反应,在SiO2表面引入磺酸基团。

本文考察了纳米SiO2或磺化SiO2对阴极催化层和磺化SiO2/Nafion自增湿膜组成样品的接触角和质子电导率的影响,并分别对采用磺化SiO2/Nafion自增湿膜和掺入适量纳米SiO2以及磺化SiO2的阴极催化层组成的单池进行了研究,在饱和增湿进气及干气进气条件下,分别考察了其对单池性能和电化学性能的影响。

1 实验

1.1 磺化SiO2/Nafion自增湿膜的制备

采用微孔为0.3~0.5μ m,厚度为15μ m的PTFE膜作为底膜,将Nafion/DMAC溶液与磺化SiO2形成的浆料,超声分散均匀后浇铸到底膜上形成磺化SiO2/Nafion自增湿膜。其中磺化SiO2是利用SiO2的表面羟基与1,3-丙基磺内酯反应在SiO2上引入磺酸基而得到[12-13]。自增湿膜中磺化SiO2的质量分数含量为5%,自增湿膜的厚度为25μ m。

1.2 CCM以及MEA的制备

催化剂浆料由质量分数为40%Pt/C,5%Nafion溶液,5%(SiO2含量相对于阴极催化层而言)纳米SiO2(20 nm)或磺化SiO2,异丙醇组成。将其分散均匀后,喷涂在聚四氟乙烯薄膜上,在15 MPa下转压到Nafion 212膜上,组成CCM(Catalyst Coated Membrane)[14]。经过憎水化处理的Toray碳纸与自制的CCM热压成MEA,其中含有SiO2的催化层作为阴极,而不含SiO2的催化层作为阳极。MEA的有效活性面积为4 cm2,Pt的担量为0.4 mg/cm2。单池由一个MEA,两块石墨极板和两块有机玻璃端板组成。石墨极板的两侧分别加工成平行沟槽流场,一侧用于反应气体流场,一侧用于电池以水浴控温,电池温度为60℃。

1.3 掺杂SiO2的阴极催化层的接触角测试

掺杂质量分数为5%纳米SiO2或磺化SiO2的阴极催化层热压到制备的磺化SiO2/Nafion自增湿膜上得到样品。采用KRÜSS DSA100液体形状分析系统,每次将3μ L的蒸馏水滴到所测样品的表面,水滴在接触到样品5 s后,测试样品的接触角,并将此刻的水滴状态拍照,然后分析水滴形状及与样品表面的接触角度。

1.4 阴极催化层与磺化SiO2/Nafion自增湿膜的电导率测定

将掺杂5%纳米SiO2或磺化SiO2的阴极催化层在150℃热压到磺化SiO2/Nafion自增湿膜上,室温条件下浸泡在蒸馏水中24 h。使用EG&G2273A电化学工作站测量电化学阻抗,测量频率范围为1 MHz~100 Hz,干扰电压信号为50 mV。采用交流两电极法测量质子交换膜与阴极催化层组成样品的法线方向高频与实轴交点测得电阻。所测得的电化学阻抗经过零点校正后,根据下式:

计算得到所测样品的电导率,式中:σ为待测样品的电导率;L为待测样品的厚度;R为待测样品的电阻;S为样品的测试面积。

1.5 单池的初始性能测试

自制的MEA组装成电池后,通过自建的单池评价装置进行电池的极化曲线测试。阴阳极反应气体进气分别为100 mL/min O2和30 mL/min H2。测试仪器使用KFM 2030阻抗仪,测试频率由10 kHz~0.5 Hz,在趋电性模式下振幅为150 mA。

1.6 干气进气电池性能测试

待电池的初始性能测试完毕,用空气吹扫电池至出口湿度为50%左右[15]。再次在饱和增湿进气情况下,电池运行至性能稳定,随即将进气改为干气进气(未经增湿,相对湿度为20%),在0.20 A/cm2运行3 h,进气量阴阳极分别为30 mL/min。考察电池运行的稳态变化,然后测定电池的极化曲线。

2 结果与讨论

2.1 阴极催化层的接触角测试

掺杂SiO2的阴极催化层与磺化SiO2/Nafion自增湿膜组成样品的接触角如图1所示。通过接触角测试可以看出,掺杂5%纳米SiO2或磺化SiO2的阴极催化层接触角均明显降低,这是由于SiO2具有较强的亲水性,SiO2掺入使得阴极催化层的亲水性增加。这与我们之前采用Nafion 212膜作为电解质膜得到的结论是一致的[14]。但是由于磺化SiO2/Nafion自增湿膜较Nafion 212膜亲水性更强,因此阴极催化层热压到其上后,得到的接触角更小。

2.2 阴极催化层与磺化SiO2/Nafion自增湿膜的电导率

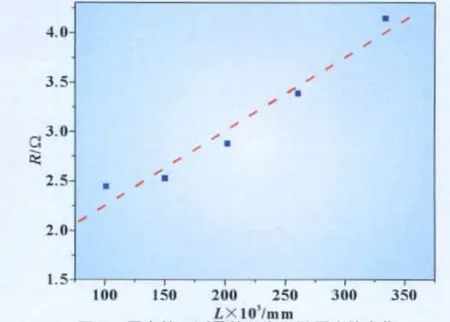

为进行零点校正,在室温全湿条件下测量2,3,4,5,6层Nafion 212膜的电阻,厚度均是在全湿条件下使用数显螺旋测微仪测得,将所测得的总电阻对厚度作图,如图2所示。采用法线方向的电导池测量质子交换膜电导率,其中装置的体电阻和接触电阻占了很大一部分。因此对图2数据进行线性拟合,得到夹具体电阻和接触电阻之和R0为1.5Ω。将测量中所得到的总电阻减去R0就得到待测样品的电阻。

图2 零点校正测量的总电阻随厚度的变化Fig.2 Total resistance change with the membrane thickness at zero-adjustment

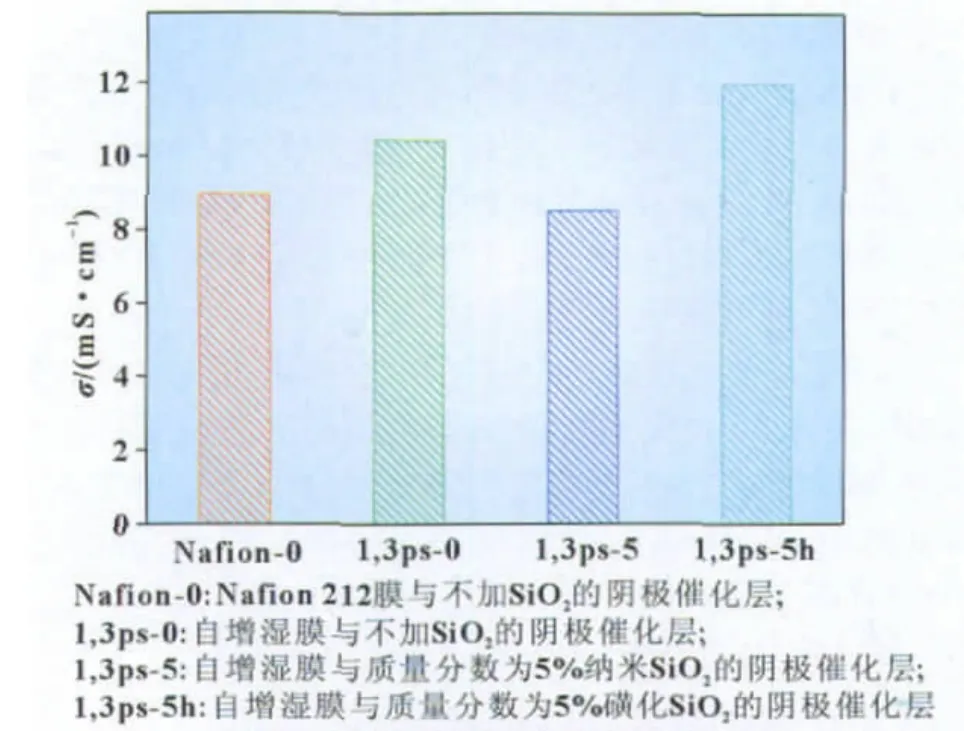

图3 各样品全湿条件下的质子电导率Fig.3 Proton conductivity of the samples at 100%humidity

室温下,采用液态水对磺化SiO2/Nafion自增湿膜与含有纳米SiO2或磺化SiO2的阴极催化层组成的样品进行24 h增湿,使样品中的质子交换膜和阴极催化层都达到100%增湿效果。测试100%增湿效果下各样品的电导率,如图3所示。从图3中可以看出,掺杂5%纳米SiO2降低了阴极催化层的电导率,而掺杂5%磺化SiO2提高了阴极催化层的电导率。这是由于磺化SiO2表面有磺酸基团的存在,磺酸基团更加有利于质子的传导,从而提高了阴极催化层的质子电导率。

2.3 电池性能

2.3.1 饱和增湿进气

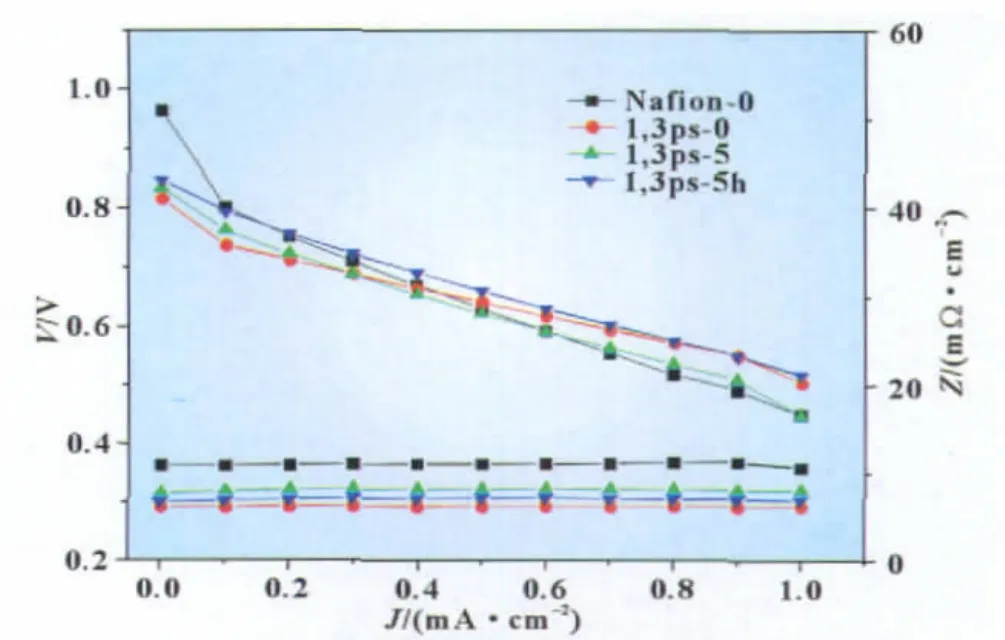

图4 各样品组成电池的极化曲线及电池欧姆阻抗图谱Fig.4 Polarization curves of the cells composed of each samples and EIS of the cells

为考察掺杂纳米SiO2、磺化SiO2阴极催化层和磺化SiO2/Nafion自增湿膜对电池性能的影响,实验采用含有质量分数为5%纳米SiO2及磺化SiO2的阴极催化层与自增湿膜热压制备CCM组成电池进行性能测试。图4为阴极催化层含有质量分数为5%纳米SiO2和质量分数为5%磺化SiO2并由磺化SiO2/Nafion自增湿膜构成的电池及采用Nafion 212膜阴阳极催化层均不掺SiO2的电池极化曲线。从图4中可以看出,将质子交换膜由Nafion 212膜替换为磺化SiO2/Nafion自增湿膜,阴阳极催化层均不含有SiO2的电池性能在低电流密度下较差,在高电流密度下性能得到改善。在阴极催化层掺杂了质量分数为5%纳米SiO2后,电池的在饱和增湿条件下的性能与采用Nafion 212膜的电池相差无几。然而,在阴极催化层掺杂了质量分数为5%磺化SiO2后,电池的性能却有了很大的改善,特别是在高电流密度下,电池的电压较高。从图4中还可以得知,采用磺化SiO2/Nafion自增湿膜的电池开路电压较低,这是由于自增湿的厚度为Nafion 212膜的1/2,电池运行时的漏氢电流较大造成的。从图4中还可以看出,采用Nafion 212膜的电池的欧姆电阻较大,而采用磺化SiO2/Nafion自增湿膜的电池的欧姆电阻有较大程度的降低。在阴极催化层掺杂了质量分数为5%纳米SiO2一定程度上增大了电池的欧姆电阻,而掺杂了质量分数为5%磺化SiO2,由于磺化SiO2表面的磺酸基团的作用,又降低了由于纳米SiO2的不导电性导致的欧姆电阻增大趋势。

2.3.2 干气进气

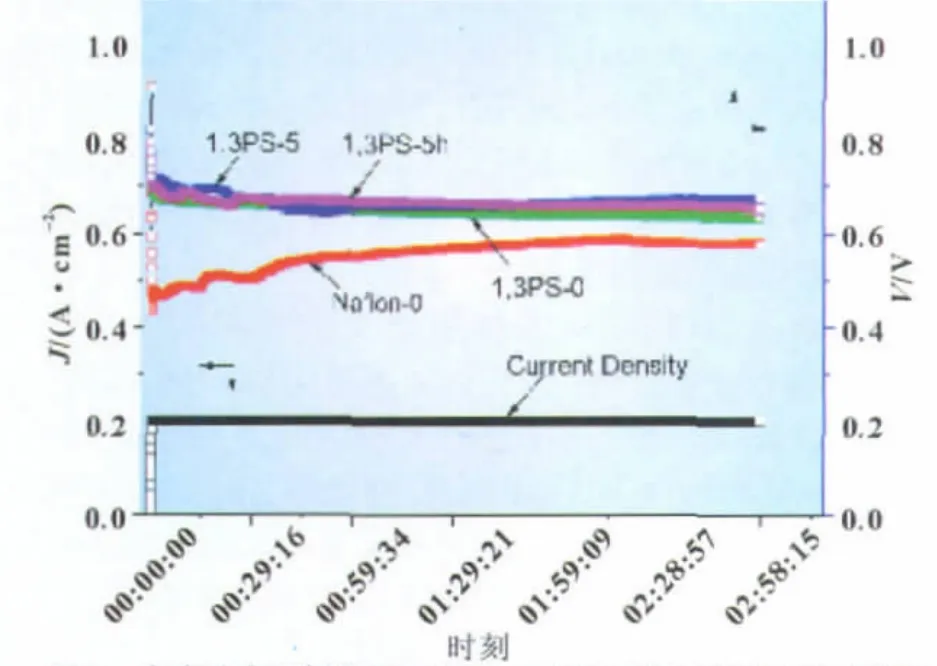

干气进气即考察磺化SiO2/Nafion自增湿膜及掺杂SiO2对阴极催化层保水能力的影响。图5为在0.20 A/cm2下,干气运行3 h,各上述电池的性能变化。从图5中可以看出,在同样运行条件下,采用Nafion 212膜的电池在低湿度进气电池恒流运行时,电池电压较小,且在初始30 min内电池电压不稳定。采用磺化SiO2/Nafion自增湿膜提高了电池在低湿度进气恒流运行时的电池电压,同时在电池运行的初始30 min内,电池电压相对较高并且稳定。在阴极催化层内掺杂质量分数为5%纳米SiO2或磺化SiO2,电池性能相对Nafion 212膜均有一定程度的提高,与只采用磺化SiO2/Nafion自增湿膜的电池相比较,其电池性能略有提高。四个不同电池在0.20 A/cm2运行3 h时,Nafion-0、13ps-0、13ps-5和13ps-5h四个电池的稳态电压分别为0.58、0.63、0.67 V和0.65 V。

图5 各电池在干气进气0.2 A/cm2恒流运行时的稳态性能曲线Fig.5 Steady-state performance curves of each cells at 0.2 A/cm2 under low humidity

3 结论

在阴极催化层掺杂SiO2有效地降低了催化层的接触角,提高了其亲水性。阴极催化层内掺入质量分数为5%的纳米SiO2在饱和增湿条件下降低了阴极催化层的质子电导率,而掺入质量分数为5%磺化SiO2则提高了其电导率。采用磺化SiO2/Nafion自增湿膜降低了电池在饱和增湿进气时电池的欧姆电阻,提高了电池在高电流密度下的电池性能,但在低电流密度下电池的性能有所下降。通过在阴极催化层掺杂SiO2,提高了电池性能,特别是阴极催化层质量分数为5%磺化SiO2的掺入使得电池在低电流密度区性能有所提高,且在高电流密度区较采用Nafion 212膜的电池性能有了极大的提高。在干气进气条件下,采用磺化SiO2/Nafion自增湿膜可以有效提高电池稳态性能,同时提高了电池电压的稳定性。在阴极催化层掺杂质量分数为5%纳米SiO2或磺化SiO2均对干气进气电池性能有提高。

[1]衣宝廉.燃料电池—原理、技术、应用[M].北京:化学工业出版社,2003.

[2]WANG C Y.Fundamental models for fuel cell engineering[J].Chem Rev,2004,104:4727-4766.

[3]BORRUP R,MEYERS J,PIVOVAR B,et al.Scientific aspects of polymer electrolyte fuel cell durability and degradation[J].Chem Rev,2007,107:3904-3951.

[4]ZAWODZINSKI T A,SPRINGER T E,URIBE F.Characterization of polymer electrolytes for fuel cell applications[J].Solid State Ion,1993,60:199-211.

[5]SPRINGER T E,ZAWODZINSKI T A,WILSON M S,et al.Characterization of polymer electrolyte fuel cells using AC impedance spectroscopy[J].J Electrochem Soc,1996,143:587.

[6]LIU F Q,YI B L,XING D M,et al.Development of novel selfhumidifying composite membranes for fuel cells[J].Journal of Power Sources,2003,124:81-89.

[7]YANG B,FU Y Z,A.MANTHIRAM.Operation of thin nafion-based self-humidifying membranes in proton exchange membrane fuel cells with dry H2and O2[J].Journal of Power Sources,2005,139:170-175.

[8]YANG T.A nafion-based self-humidifying membrane with ordered dispersed Pt layer[J].International Journal of Hydrogen Energy,2008,33:2530-2535.

[9]TOMINAGA Y,HONG I C,ASAI S,et al.Proton conduction in nafion composite membranes filled with mesoporous silica[J].Journal of Power Sources,2007,171:530-534.

[10]JUNG U H,PARK K T,PARK E H,et al.Improvement of lowhumidity performance of PEMFC by addition of hydrophilic SiO2particles to catalyst layer[J].Journal of Power Sources,2006,159:529-532.

[11]VENGATESAN S,KIM H J,LEE S Y,et al.High temperature operation of PEMFC:A novel approach using MEA with silica in catalyst layer[J].International Journal of Hydrogen Energy,2008,33:171-178.

[12]YOUNG K K,LEE J S,CHANG H R,et al.Montmorillonite functionalized with perfluorinated sulfonic acid for proton-conducting organic-inorganic composite membranes[J].Journal of Power Sources,2006,162:180-185.

[13]MUNAKATA H,CHIBA H,KANAMURA K.Enhancement on proton conductivity of inorganic-organic composite electrolyte membrane by addition of sulfonic acid group[J].Solid State Ionics,2005,176:2445-2450.

[14]MIAO Z L,YU H M,SONG W,et al.Effect of hydrophilic SiO2additive in cathode catalyst layers on proton exchange membrane fuel cells[J].Eletrochemistry Communication,2009,11:787-790.