塑胶模模仁的分模技术分析

宋凯杰

(浙江大学城市学院,浙江 杭州 310015)

常用的塑胶模具在结构上由多个部分组成,这由塑胶产品的外形和内腔结构所决定,主要是为了将塑胶产品和浇注系统凝料等从密闭的模具中取出和安放镶件,我们要将模具适当地分成两个或若干个主要部分,这些可分离的接触面就是分型面,分型面可与合模方向平行或是倾斜,也可垂直于合模方向,而在分型面处分型就叫分模。

1 塑胶产品公、母模侧的确定

对塑胶产品分模或是塑胶产品组立图的设计来说,确定产品的公、母模侧这个步骤非常重要。它确定了塑胶产品结构和形状在模具里的朝向、产品的进胶方式、进胶位置、摆放样式等塑胶模具的设计要点。

对于塑胶产品来讲,一般情况下,要分清其公、母模侧,可运用下面这个原则:产品外观要求较高的一侧一般均作为母模侧,反侧则作为公模侧。对于一个实样的塑胶产品更好辨别,一是看外观,二是看成形情况,一般在公模侧会很清楚地看到顶针的痕迹。

2 塑胶产品拔模角度对分模的影响

拔模角度会在塑胶模具分模的瞬间产生间隙,从而使塑件可轻松地脱模。如果在设计中不考虑拔模角度,则由于热塑性塑料在冷却过程中的收缩,塑件紧贴在模具型芯或公模上,使顶出困难,从而无法正常分模[1]。对于无纹饰的侧壁,一般推荐拔模角度每边最小值为0.5°(但也有小于0.5°的例外情况),可通过抛光或使用特殊的表面处理来实现。对于有纹饰的表面,每0.1mm深度的蚀纹增加0.4°拔模角度。因此,在设计塑胶模具结构与分模时,必须仔细考虑拔模角度和合模处封胶,避免侧向运动,节约模具及维修成本。

(1)塑胶产品没有拔模角度(图1)。塑胶产品没有任何拔模角度的模具在分模时,可得出图1b~1d公母模仁合模状态的3种分模方式。理论上讲,这3种分模方式都可以成形,没有特别大的问题。但是从模具的开模、产品的顶出、产品的外观要求等方面来看,这3种分模方式存在以下问题:图1b在模具开模时,产品会吸住母模仁;图1c在顶出产品时阻力较大;图1d会影响产品的外观。故此3种方式均不太理想。

图1 无拔模角度产品及公母模仁合模状态图

(2)塑胶产品有拔模角度。根据上述分析,在塑胶产品上设计拔模角度,可有4种拔模方式,如图2所示[2]。运用塑胶产品成形原理,对模具的开模、塑胶产品的顶出等进行分析,可得出下面的结论:图2a和图2b产品的拔模是正常的;而图2c和图2d的拔模是错误的,它们的外形形成了倒勾,这样的拔模方式阻碍了产品的顶出,就算强制顶出,产品也有较大的变形,是不合理的设计(图3)。

图2 带拔模角度产品图

(3)对图2a和图2b进行分模,可得到如图4所示的几种样式。

对图4a~图4d分析可得出:图4a和图4c分模是可行的,图4b和图4d一个影响产品的顶出,一个影响模具的开模,是不合理的设计。

(4)结论。通过对图1~图4的分析可得出:当产品没有拔模角度时(图1),对塑胶产品进行分模时就会有很多方式,且这么多方式理论上可成形,但均不太理想。而当塑胶产品有了拔模角度之后,如图2和图3所示,它也会存在至少两种以上的拔模方法。这是由于拔模方向的不同所导致的结果。正是拔模方向的不同,决定了分模的位置差异(图4)。

总之,拔模的方向决定产品分模的方向,拔模角度转换的位置就是分模线的位置,也就是有的书上所介绍的最大产品投影轮廓线的位置,公母模仁相互配合的位置就是在其产品的分模线上。

3 塑胶产品的圆角处分模

塑胶产品的转角处一般都会用圆角来处理,既可避免应力集中,也可美化外观。对待产品圆角的分模,初学者一般都不会注意也没想到。而在产品的分模当中,它是一个需特别注意的部分。

图5是一个左右两边都是半圆的产品,把其分模可得出图5b~5d所示的3种公母模仁合模状态样式。对这几种分模样式进行分析,可得出图5c是正确的,图5b和图5d都是错误的。因为图5b影响产品的开模(产品不会随公模侧一起向下运动,开模没有价值),而图5d影响了产品的顶出。图5c分模于半圆的从上向下看的最大轮廓线处(正规的圆一定在其1/4节点处),这样分模既不会影响产品的顶出,也不会影响模具的开模,但会在其圆角的分模处产生熔接线,影响产品的外观,这是不可避免的。

图5 带圆角产品及公母模仁合模状态图

结论:要对带是圆角或不规则的曲面的产品成形,必须对其分模。分模时一定要找到其最大的投影轮廓线,即分模线。

4 靠破、插破和入子的处理

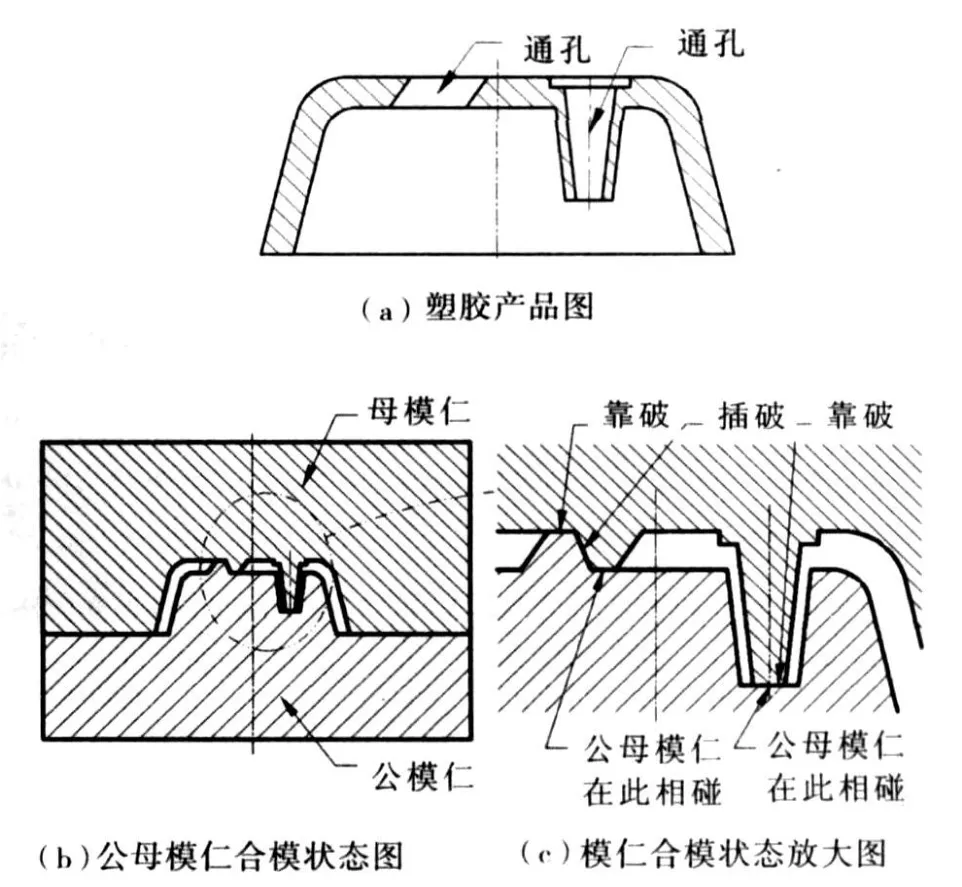

(1)在塑胶产品的结构中存在通孔和盲孔,如图6所示[3]。要成形塑胶产品的通孔和盲孔一般用型芯来处理。型芯既可与模仁合为一个整体,也可独立出来。独立出来的型芯,称做“入子”。

塑胶产品中通孔的成形有两个专业术语,即“靠破”和“插破”(图6)。可以看到公母模仁有些部分是相互靠在一起的,没有拔模角度的相靠称之为“靠破”,而有拔模角度的相靠称之为“插破”。有些公司也称没有拔模角度的靠破面为“0°靠破面”。

图6 带孔产品及公母模仁合模状态图

不管是靠破还是插破,这些接触面的加工尺寸很重要,且在相对应的图纸上要标明是靠破还是插破。有这样的提示,加工人员就会注意这些部分的加工。如这些相靠面上的尺寸存在问题,成形的塑胶产品一般就会产生毛边、模仁被撞坏等不良现象,从而影响分模,因此力求避免这些问题。

(2)此外,模仁里面凸起来的部分一般会加大加工的难度,提高模具的成本,维修、维护和更换也不方便,且备料时极为浪费[4]。所以,常把这些凸起来的部分设计成“入子”(图7)。公母模仁分模出来的入子以及公母模仁可分别加工,分别备料,加工完毕后按要求进行装配。

若入子较大时,公母模仁和入子一般用台阶或螺钉来定位。用螺丝来固定公母模仁和入子时,螺钉尺寸必须不小于M5[5]。螺钉沉头部分与公母模仁的配合间隙一般为0.5~1mm,沉头直径大于入子直径0.6mm,沉头高度大于入子长度3mm,主要是方便装配和提高强度。入子插入到塑胶产品型穴的部分必须有一段大于8mm的紧密配合,配合要求为H7/m6,以保证入子在公母模仁中的准确定位。

图7 公母模有无入子时的开闭模状态图

5 结束语

在设计塑胶模具时,分模是一个非常重要的技术内容。分模方法合理,模具结构简单,塑件容易成形且质量高。分模不合理,则模具的结构会变得复杂,塑件成形困难且质量差。因此,对分模必须给予足够的重视。在实际分模设计中,还有很多其他技术问题,需要针对具体情况具体分析和处理。

[1] 叶久新,王群主.塑料制品成形及模具设计[M].长沙:湖南科学技术出版社,2005.

[2] 王旭主.塑料模结构图册[M].北京:机械工业出版社,1994.

[3] 王孝培.塑料成形工艺及模具[M].北京:机械工业出版社,2001.

[4] 许发樾.实用模具设计与制造手册[M].北京:机械工业出版社,1998.

[5] 洪慎章.实用注塑成形及模具设计[M].北京:机械工业出版社,2006.