不等厚激光拼焊板拉延成形分析和调试

曾凡涛

(湖北三环车身系统有限公司,湖北 十堰 442001)

自从1985年德国在Audi100车身上成功采用了全球第一块激光拼焊板至今,各大汽车生产厂开始在车身制造中大规模使用激光拼焊板技术。由于采用拼焊技术可减少零件数量,使生产设备和制造工艺简化,提高了生产效率,降低整车制造成本,并且可减轻整车重量,降低油耗。因此,近年来该技术在全球车身设计和制造上获得了日益广泛的应用[1]。目前国内的激光拼焊板技术应用开始起步。

现以某轿车的左右轮罩零件为例,介绍不等厚激光拼焊板拉延模的设计分析调试过程。

图1所示是某轿车的左右轮罩零件,其上半部分料厚为1.5mm,下半部分为料厚为2mm,中间采用激光焊接工艺将两种不同料厚的板料焊接在一起。

此制件左右基本对称且形状复杂,零件的深度存在一定的不均匀性,属于比较典型的内覆盖件拉延件。零件上部有较宽的法兰边,下部最大成形深度达190mm,中部反成形深度达60mm,件拉延难度较大。同时,由于采用了不等厚板料进行激光拼焊,焊缝处的料厚间隙差异也会导致材料流动失稳,使拉延成形的难度进一步增大。

图1 左右轮罩零件

1 拉延工艺设计与分析

为了取得良好的拉深效果,最大程度地降低材料消耗,提高设备利用率,经初步的工艺分析,采用对称化处理,将左右两件拼在一起进行拉深。由于激光拼焊板材的焊缝一般是直线,所以对拼的时候要注意调整两个零件,以保证焊缝对齐成一条直线;其次,由于该零件为不等厚板料拼焊件,模具凸凹模之间的间隙也应随料厚不同而不同。如成形过程中焊缝两侧的材料过度流动,就可能出现破裂或起皱的现象,所以要尽量保证拼接焊缝走向与材料走料的方向一致,减小焊缝两侧材料在焊缝垂直方向的走料。

对产品数模绕原坐标系进行旋转使拉伸高度基本相近,各部位材料流动趋于均匀。前部法兰边处为避免凸台形状影响材料流动,在拉延件中先将其取消(凸台后序整形完成),并进行平滑过渡,构建了一个相对平顺的拉延压料模面[2]。

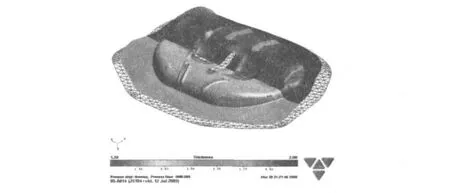

拉延工艺补充面的设计:直接将左、右件间的空隙进行桥接光顺,使之保持曲率连续即可。此外,在补充面上增加了两处凹筋以确保零件后部的塑性变形充分。在中部反成形最深处增加向上的鼓包,为预埋破料刀创造条件(图2)。

图2 左右轮罩拉延数模

拉延数模导入板料成形模拟分析软件Auto-Form进行模拟分析。分析的结果见图3。在增设了破料刀后,中部反成形最深处的焊缝薄料侧仍有较明显的开裂现象。所以后序调整及模具设计调试重点考虑薄料侧材料的流入问题。

图3 拉延工艺数模CAE分析过程图片

模具设计中凸凹模及压边部分的间隙根据料厚的不同设计成阶梯式[3],为保证焊缝部位的材料在模具内的移动,须在模具中焊缝线处设置30mm宽的料厚过渡区,此区域内的料厚间隙由1.5mm向2mm逐渐过渡。另外,为保证激光拼焊焊缝位置尺寸的稳定性,同时考虑到拉延时利用形状料进行压料力补偿,因此需要在拉延前增加落料工序,以确保焊缝在模具中的精确定位。

2 调试中出现的问题及解决方法

调试中曾出现拉延件下部侧壁破裂现象,通过提高凸模圆角光洁度和调节平衡块使问题得到解决。但随后中部反台焊缝处薄料侧出现了开裂,与前期CAE分析情况一致。经分析认为破裂原因主要如下:①由于零件拉延深度大,中部有较深反拉深台,材料难以得到补充引起开裂;②焊缝处薄料侧的材料与厚料侧受相同的拉应力,但由于薄料侧受热硬化影响较大,而厚料侧材料又难以及时对其进行补充,因此使薄料侧提前产生屈服变薄而开裂。为了减小材料变形时的拉应力,同时对薄料侧的材料进行有效补充,调试时采取了以下措施:

(1)进一步降低模具工作表面粗糙度值;在确保压料面不起皱的前提下,逐步加大前部的凹模圆角半径,调整拉延筋高度,以减小材料流入薄料侧凹模口的阻力[4]。

(2)局部改变工艺补充形状。降低中部反成形处凹模高度和后部两处凹筋造型高度,同时将反成形鼓包沿周圆角半径加大,减少了中部反成形工艺补充面对材料的需求。

(3)调整试冲板料的毛坯形状。局部减小了前后侧的毛坯形状,配合平衡块的调整使薄料侧材料更快地补充到反成形处。

(4)调整模具焊缝处料厚过渡区位置和间隙,进一步调控焊缝处材料的流动,使厚料侧材料向薄料侧进行传递和补充。

通过采取以上措施,拉延破裂问题得到了较好的解决。

3 结束语

总结以上模具设计调试过程,得出以下结论:

(1)对于不等厚激光拼焊零件的模具设计制造,平衡其薄料侧与厚料侧的流速差异,促使其焊缝处的材料趋于正常流动是首先要解决的问题。应通过调整拉延凹模圆角半径、拉延筋位置及高度、模具间隙、压料力来逐步达到拉延匀流的目的。

(2)板料的激光连续焊接工艺会使焊缝处热影响区域内的材料产生一定程度的硬化,尤其使薄料侧材料脆性增大,强度降低,易导致焊缝处的薄料一侧提前开裂。因此拼焊线必须与拉延走料方向一致,减小焊缝垂直方向的材料流动及拉应力。

(3)激光拼焊焊缝处模具料厚间隙过渡区域应通过不等厚CAE模拟分析在设计阶段予以分析并确定。一般压料面上的料厚间隙应由厚料侧向薄料侧直接过渡,过渡区域宜窄,使压料面薄料侧不至于因料厚间隙过大而出现起皱;而型腔内料厚间隙应由薄料侧向厚料侧逐渐过渡,过渡区域宜宽,使模具型腔内厚料侧的材料不至于因料厚间隙过小而出现材料流动阻碍。

(4)由于不等厚激光拼焊拉延模具需要毛坯具有一个相对恒定的激光拼焊线位置,所以必须增加毛坯落料工序,同时还应确保拉延定位装置准确可靠。

不等厚激光拼焊板零件的拉延成形与一般板料成形存在不少差异和难度,但在成形的本质原理上是一样的,合理处理好材的流动问题都可得到解决。希望以上经验能对大家有一些借鉴。

[1]余小刚,鲁晓波.激光拼焊板技术在汽车零部件制造领域的应用.http://www.newmaker.com/art-1878.html,2006-2-5.

[2]史刚.汽车覆盖件拉延件设计[J].模具技术,2004(5):35-39.

[3]杨继昌,陈炜,张福祥,等.差厚拼焊板拉延成形工艺研究[J].江苏大学学报(自然科学版),2003,24(5):1-4.

[4]王孝培.冲压手册[M].北京:机械工业出版社,2000.