超深小孔电火花加工机床的研制

蒋亨顺,靳德福,王德新,马名峻

(1.北京易通电加工技术研究所,北京 100078;2.沈阳黎明航空发动机制造公司,辽宁 沈阳 110043)

当前,深小孔加工特别是直径3mm以下超深小孔的加工,已日益引起各国的重视,不少高校及研究机构进行了相关的研究,推动了一系列技术进展。如近年报道的日本加工出了直径1.5mm、深度达500mm的小孔 。随着科学技术的不断发展进步,对更大深度的小孔加工提出了要求。例如深海石油钻井钻机的钻杆处需钻削直径2mm的盲孔,以放置传感器及导线,深度要求达1500mm。为此,我所在大量试验的基础上,研制了一台超深小孔电火花加工机床,利用这台机床,在直径10mm×2008mm的棒料上加工出直径2mm通孔,达到了加工2008mm的空前深度,且孔轴线的径向偏移量只有0.35~0.70mm。现将有关研制过程介绍如下。

1 主要技术参数的确定及设计构思

(1)国内现有的高速电火花小孔机床,其加工范围大多为直径0.3~3mm、深度在30~300mm左右,无法满足更大深度的小孔加工需要。本机加工尺寸范围选定在孔径1.0~3.0mm、加工深度拟定为2010mm,既能满足当前的加工需要,又留有进一步开发的余地。

(2)主轴头机械结构与现有高速小孔机结构大体相同,只是根据前期实验情况,将伺服行程扩大到1000mm,这样在加工深孔时,可大大减少工具电极的更换次数,有助于提高加工效率。同时,为了确保主轴头能适应频繁正反向运动的加工需求,主轴头需具有较快的响应速度,在立柱内设计了配重装置,使其平衡主轴头溜板结构重量,提高了伺服系统的灵敏度,改善了间隙放电状态,从而有助于改善加工孔的直线度及提高加工速度。

(3)为了满足不同深度孔的加工要求,主轴头设计有采用双导柱导套的二次行程结构。二次行程为1000mm。具体加工时,可根据工件的加工要求,灵活地调整主轴头的起点位置,减少辅助时间。

(4)为了方便工件轴线的垂直找正,设计了专用光学找正系统。光学系统的轴线与主轴头进给轴线重合,其光束“靶心”即是工件待加工孔的圆心。

(5)主机工作台根据工件形状专门设计,样机采用了十字圆台结构,用 4个呈90°放置的螺钉,调整夹具轴线的垂直度。主轴头溜板座安装在横梁上,由伺服电机进行调整,确保工具电极能准确移动到工件待加工孔的中心处。

(6)为了满足深达2000mm小孔的加工要求,主机设计有1000mm高走台,便于操作者更换或找正工具电极。

(7)对深小孔加工来说,伺服系统的性能极为重要。伺服系统的基本要求:①调速范围要宽;②位置精度要高;③速度响应要快,即能承受频繁的正反向运动,要求电机具有较小的转动惯量、较大的制动力矩及尽可能小的机电时间常数;④低速大转矩,即要求电机应具有大的、较长时间的过载能力。本机从实际情况出发,决定采用性价比高的半闭环伺服控制系统,其伺服系统精度足以满足目前深小孔加工要求。

2 机床结构及工艺要点

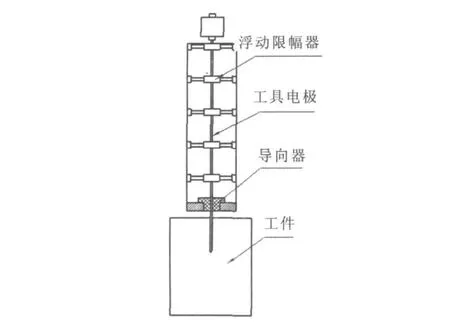

机床的具体结构见图1。

图1 超深小孔加工机床结构示意图

(1)主轴头5安装在滑块座组合4上,由伺服电机1通过丝杠3旋转,驱动螺母座(固定在滑块滑动组合上)带动主轴头作伺服进给运动。为了防止长度1000mm以上的工具电极在工作时晃动过大,导致放电状态恶化,甚至发生短路烧伤,在主轴头与导向器8之间设计有浮动限幅器(图2,已申请国家专利)。

图2 浮动限幅器示意图

(2)开始加工前,先由主轴头伺服电机1将主轴头5升至最高点,根据工件高度,通过二次行程电机13驱动升降丝杠15将导向器8座升至距工件上端面5~10mm处,锁紧主轴头拖板12,上下移动主轴头5,找正夹具10,再利用光学找正系统6找正工件9的待加工孔中心后,将工件与夹具固定。

(3)工作时,将几个浮动限幅器近似均匀地布置在工具电极工作段上,使每一段自由态悬伸的电极长度不超过200mm。随着加工进给及电极损耗,均布的浮动限幅器自上而下地逐次被推向下端,直至全部叠在一处,再更换新电极管,重新布置限幅器,开始下一轮加工。实践证明:浮动限幅器有效地限制了工具电极旋转时的晃动幅度,使电极下端部放电间隙状态平稳,从而提高了深小孔加工的质量与加工速度。

(4)工作液系统与普通高速电火花小孔机稍有不同,提高了水泵的出水压力,以保证超长电极管具备足够的冲水排屑能力;同时更换了多级过滤装置,防止因杂质阻塞断水,造成间隙中的意外短路烧伤。

(5)工具电极采用多孔管状电极管,长度依工件孔深选定,例如加工1500mm深孔,需要1000~2000mm的电极若干根。

(6)伺服控制系统的关键是对间隙放电状态的准确检测判别。由于间隙放电过程极其复杂,诸多因素均会影响到放电状态,如脉冲参数、伺服状态、电极对材料等,给间隙放电状态的及时识别带来极大困难,龙其是如何将对加工质量影响极大的电弧放电从正常火花放电中区分出来更为困难,因此在本台设备的控制电路上,仍选择间隙电压作为控制参数。日后有条件时,再进一步探讨更佳控制方案。为了减少回路电阻,对于细长工件,大多采用3~4个进电点供电。实践证明,这样作比单一供电点有明显好处。

(7)加工过程中,要注意观测间隙放电过程,注意听放电的声音是否有异常,如发现进给速度突然加大、应查看脉冲电流是否异常变大,甚至短路焊死。通过测量工具电极的剩余长度及实际加工孔深,可判别电极损耗是否正常。通过查看工具电极端部状态,也可判别加工是否正常或是有积炭、烧伤。

当加工孔深度超过1300~1500mm时,由于废液排出不畅,进给应调至偏空载状态,以防止短路烧伤及过进给造成的偏离正常轴线的倾斜加工。

3 几点体会

(1)对于超深小孔加工,主轴头的一次伺服进给行程应比通常高速小孔机床作较大幅度提高,但也不适宜增加过大,否则因工具电极悬伸长度过长,电极的整体刚度降低,会直接影响到加工孔的直线度,且加工时放电状态也不稳定。

(2)主轴头伺服应灵敏、可靠,电极夹头中心与导向器中心轴线应完全重合,不应偏斜。这对提高工件孔轴线的直线度至关重要。

(3)工件待加工孔轴线与工具电极轴线应能方便地找正及调整。

(4)浮动限幅器对于超深小孔加工是十分必要的,其正确布置能有效地限制电极的晃动幅度,有助于改善间隙放电状态。

(5)若发现取下的工具电极前端有灼伤或呈偏斜状,换新电极后,进给要有意放缓,以逐渐修正内孔底面,防止已发生偏斜的孔不致进一步恶化而导致“侧穿”。

(6)试验中采用过多种水基工作液,其中使用普通自来水时由于北京地区水质较硬,含有大量钙、镁离子,采用自来水作工作介质时,工作一段时间后,水中的矿物质会沉积到工具电极表面,形成一薄层水垢“白膜”,这层水垢电阻很大,包在电极的侧壁,对减少杂散电流有一定作用。如何尽可能发挥其正面效应,尚待今后在实践中进一步探索。

(7)由于深小孔加工时,影响间隙放电状态的因素极多,在实践中应加强观测与研究,以尽快掌握放电规律,将必要的控制参数真正控制起来,使深小孔的加工精度达到更高水平。

[1]蒋亨顺,马名峻,靳德福.深小孔电火花高速加工工艺研究[J].电加工与模具,2008(增刊):66-67.