镀锌板复合钝化工艺的研究

, ,, ,

(1.武汉科技大学湖北省煤转化与新型碳材料重点实验室,湖北 武汉 430081;2.武汉科技大学应用化学研究所,湖北 武汉 430081)

镀锌钢板因其耐蚀性好、价格便宜而被广泛应用于汽车、建材、家电、容器等领域。但是镀锌钢板在潮湿环境中易发生腐蚀,在其表面形成白色的腐蚀产物或变成灰暗色,影响了镀锌钢板的外观质量和镀层的抗蚀性[1,2]。传统的镀锌层钝化处理大多以铬酸和铬酸盐等六价铬化合物为处理剂,称为铬酸盐钝化,其工艺简单,膜结合力好,耐蚀性高,有自我修复能力[3,4]。但由于六价铬致癌、有毒,对人和环境危害严重,政府已严格限制铬酸盐的使用和排放[5]。欧盟颁布ROHS指令:自2006年7月1日起,所有欧盟市场上出售的电子电气设备必须禁用铅、汞、镉和六价铬等重金属。中国是重要的家电出口国,为解决这个问题,就要大力发展无铬钝化技术。由于单种盐或有机缓蚀剂的耐蚀效果不理想[6],无机盐/有机物类协同钝化以提高镀层的耐蚀性将是今后研究的重点[7~9]。

作者以苯丙乳液和有机硅烷为成膜剂、 钼酸盐和植酸为缓蚀剂对镀锌钢板进行钝化处理。采用醋酸铅点滴加速腐蚀实验(ASS)、中性盐雾腐蚀实验(NSS)研究了钝化液的组成及反应温度、搅拌时间等因素对膜层耐蚀性的影响,通过电化学方法和点滴实验对该钝化膜耐蚀性进行了测定。

1 实验

1.1 材料和试剂

实验材料为35 mm×35 mm×1.2 mm的镀锌钢板。

苯丙乳液、植酸、有机硅烷、Na2MoO4、NaH2PO4,均为工业品。

复合盐溶液:150.0 g·L-1的Na2MoO4和25.0 g·L-1的NaH2PO4溶液,pH值为3~4。

1.2 钝化成膜工艺

钝化处理流程为:镀锌钢板除油→水洗→风干→钝化→烘干→冷却。

钝化温度为40℃,钝化时间为60 s,钝化后试样放入真空干燥箱80℃干燥40 min,取出后自然冷却。

1.3 性能测试

1.3.1 中性盐雾腐蚀实验(NSS)

按GB 10125-1997进行。采用连续喷雾方式,盐雾箱型号为YW-20,以试样表面腐蚀面积比例随时间的变化来评价钝化膜的耐蚀性。

1.3.2 醋酸铅点滴加速腐蚀实验(ASS)

按GB/T 9791-2003进行。在室温下,用滴管将5%醋酸铅[Pb(Ac)2·3H2O]溶液滴在钝化试样的测定点上,观察液滴颜色的变化情况,用秒表记录其出现黑色及完全变黑的时间,该时间长短可大致反映是否存在钝化膜及钝化膜耐腐蚀的优劣。

1.3.3 复合无铬钝化膜附着力测定

按GB 9791-88进行。手持无砂橡皮,以通常的压力来回摩擦试片表面,以不破坏钝化膜的最多次数为标准,低于10次为不合格。

1.3.4 电化学实验

极化曲线测试在CHI 600电化学工作站上进行。采用三电极体系,辅助电极为铂电极,参比电极为饱和甘汞电极,工作电极为钝化液镀锌板,测试面积为5.0 mm×5.0 mm。腐蚀介质为中性的5% NaCl溶液(稀盐酸或NaOH溶液调节pH值),药品为分析纯,二次重蒸馏水配制。测试温度为室温(30±2℃)。试样测试前需稳定10 min,起始电位为自腐蚀电位,扫描速度为0.01 V·s-1。

2 结果与讨论

2.1 无铬钝化液正交实验

影响无铬钝化膜耐蚀性的因素很多,确定苯丙乳液、复合盐、植酸、有机硅烷浓度作为考察因素,设计正交实验,正交实验因素和水平见表1、结果与分析见表2。

表1 正交实验因素和水平

表2 正交实验结果与分析

由表2可知,因素A、B的极差最大,即苯丙乳液浓度与植酸浓度为影响钝化膜耐蚀性的主要因素;复合盐浓度的影响次之,有机硅烷浓度的影响最弱。优选方案为A3B3C3D1,即优化后的钝化液配方为:300 mL·L-1的苯丙乳液,12 mL·L-1的植酸溶液,80 mL·L-1的有机硅烷,60 mL·L-1的复合盐溶液。

2.2 反应温度对无铬钝化膜耐蚀性能的影响(图1)

图1 反应温度对钝化膜耐蚀性的影响

当反应温度过低时,苯丙乳液中的树脂与有机硅烷水解后的有机硅醇单体不能及时地聚合,导致树脂与有机硅醇不能形成致密的网状结构,就不能形成性能良好的钝化膜;而反应温度过高时,树脂与有机硅醇会迅速聚合,产生大量的凝聚物,形成凝胶。由图1可知,30℃时24 h、48 h、72 h的腐蚀面积都是最小的,且72 h的腐蚀面积没有超过4%,说明钝化膜的耐蚀性能优良,因此确定最佳反应温度为30℃。

2.3 搅拌时间对无铬钝化膜耐蚀性能的影响

图2 搅拌时间对钝化膜耐蚀性的影响

由图2可知,搅拌时间短于3 h时,有机硅烷的水解速度较慢,有机硅醇与树脂中的丙烯酸Si-C键交联结合不完全;搅拌时间为3 h时,钝化液的耐蚀性最好;而搅拌时间超过3 h时,有机硅烷的水解速度较快,反应过程中易出现凝胶现象。因此,确定最佳搅拌时间为3 h。

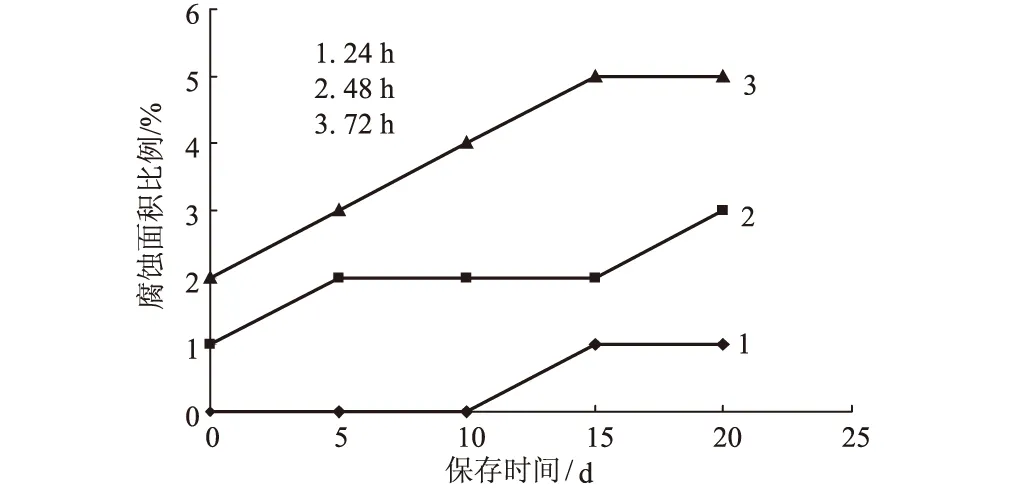

2.4 保存时间对无铬钝化膜耐蚀性能的影响(图3)

图3 保存时间对钝化膜耐蚀性的影响

由图3可知,随着钝化膜保存时间的延长,腐蚀面积稍微变大,但保存20 d的钝化膜的72 h中性盐雾实验的腐蚀面积只有5%,与新鲜钝化膜的腐蚀面积没有太大差别。这是由于树脂与有机硅醇聚合形成的钝化膜具有致密的网状结构,说明钝化膜的稳定性能优良。

2.5 复合无铬钝化膜附着力测定(图4)

1.擦拭11次后的钝化镀锌板 2.未擦拭的钝化镀锌板3.未钝化的镀锌板

由图4可知,钝化膜试片来回擦拭11次后,用醋酸铅溶液点滴,开始变黑时间为25 s、完全变黑时间为315 s,大大长于空白试片,说明钝化膜仍然存在,未被完全破坏,是一种结合力较好的镀锌板钝化膜。

2.6 电化学测试方法

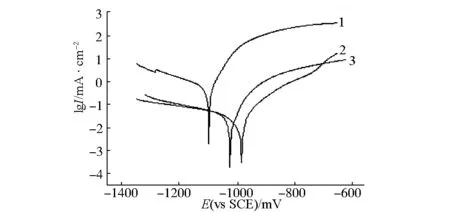

图5为基体、复合钝化膜及铬酸盐试样在5% NaCl溶液中的极化曲线对比图。

由图5可知,有机硅烷复合钝化膜试样的自腐蚀电位为-986 mV(vs SCE),较未处理过的基体锌板试样[-1156 mV (vs SCE)]明显正移;较铬酸盐试样[-1022 mV (vs SCE)]相比略有正移,说明其耐蚀性与铬酸盐试样相当。

1. 基体锌板 2. 复合钝化膜 3. 铬酸盐试样

由图5还可知,与基体锌板相比,复合钝化膜试样的阳极和阴极分支均向低电流方向有所移动,与铬酸盐试样极化曲线相接近,表明复合钝化膜的存在能有效地提高镀锌板的耐蚀性,起到抑制腐蚀的作用。其中,复合钝化膜试样的阳极极化分支向低电流密度方向移动的幅度要大一些,说明所得钝化膜的存在主要抑制锌腐蚀过程中的阳极反应。

3 结论

(1)较优的镀锌板钝化工艺条件为:300 mL·L-1的苯丙乳液,12 mL·L-1的植酸溶液,80 mL·L-1的有机硅烷,60 mL·L-1的复合盐溶液,反应温度为30℃,搅拌时间为3 h。

(2)复合无铬钝化膜擦拭11次后用醋酸铅溶液点滴,开始变黑时间为25 s,完全变黑时间为315 s,说明钝化膜未被破坏,是一种附着力较好的镀锌板钝化膜。

(3)复合钝化膜试样的自腐蚀电位为-986 mV(vs SCE),较未处理过的基体锌板试样[-1156 mV (vs SCE)]明显正移,与铬酸盐试样[-1022 mV (vs SCE)]相比也有所正移,说明诱发其腐蚀比基体锌板困难,其耐蚀性与铬酸盐试样相当。

参考文献:

[1] 王双红, 刘常升, 单凤君. 镀锌板的有机硅烷钝化技术及其研究进展[J]. 腐蚀科学与防护技术, 2008, 20(1): 35-37.

[2] 陈锦虹, 卢锦堂, 许秀瑜, 等. 镀锌层上有机物无铬钝化涂层的耐蚀性[J]. 材料保护, 2002, 35(8): 29-31.

[3] 钱余海, 戴毅刚, 陈红星, 等. 镀锌(合金)钢板无/低铬钝化技术研究状况[J]. 腐蚀科学与防护技术, 2004, 16(4): 222-225.

[4] 孙克宁, 刘兰毅, 石伟, 等. 镀锌层无铬钝化工艺研究[J]. 材料保护, 2002, 35(12): 35-36.

[5] 卢琳, 李晓刚, 宫丽, 等. 镀锌层无铬(Ⅵ)钝化的现状与发展趋向[J]. 轧钢, 2007, 24(5): 41-45.

[6] 王静, 伍林, 宋世红, 等. 镀锌层无铬钝化膜耐蚀性能的研究[J]. 材料保护, 2008, 41(11): 28-30.

[7] 吴海江,陈锦虹,卢锦堂. 镀锌层无铬钝化耐蚀机理的研究进展[J].材料保护, 2004,37(3):33-35.

[8] 郝建军,牟世辉,安成强,等.镀锌层无铬钝化研究进展[J].材料导报,2003,17(9):19-21.

[9] 周渝生.无铬钝化技术研究的进展[J].钢铁,2003,38(4):68-71.