模具型面及冲头对304不锈钢三通成形效果影响研究

郭训忠 陶 杰 李 鸣

1.南京航空航天大学,南京,210016 2.江苏华阳金属管件有限公司,镇江,212400

0 引言

不锈钢三通管件在石油、化工、天然气、矿粉输送、核电工程的管路系统等方面有着广泛的应用,对于提高管路系统的柔性、稳定性和安全性具有重要意义[1]。采用冲压焊接或机械加工工艺已不能满足重要工程对管件高精度、高性能和低成本的要求,而采用液压胀形工艺制备三通管件优势明显:整体成形,流线连续分布;组织致密;强度高且质量轻,综合力学性能优越;成本低,易实现自动化生产等[2-8]。液压胀形工艺制备的无缝不锈钢三通管件在高温、辐射及腐蚀环境下仍然拥有优异的性能。目前,对于三通管件的液压胀形,有学者提出了模糊算法、自适应控制技术甚至多目标优化求解,来解决多目标、多工艺参数优化的问题[9-14],但实际实施的难度较大且成本较高。

单纯通过工艺参数的优化提高三通管件的质量是远远不够的。通过改变成形零件的尺寸及形状以提高材料的流动性,从而提高管件的成形性能,相比较而言,效果明显,具有不可忽视的作用。在成形零件选择的基础上,对工艺参数进行进一步优化,是制备高质量三通管件的正确思路。

在成形零件形式对成形质量的影响方面,目前的研究主要集中于凹模过渡圆角半径值对于成形质量的影响。大量研究表明,随着该圆角半径值的增大,最终成形管件的壁厚差逐渐减小,壁厚均匀性得到了有效提高[9,15-16]。由于模具型面与冲头形式对三通管件成形效果同样具有重要影响,所以有必要对其进行研究。

本文通过研究不同形式的模具型面及冲头对管件成形效果的影响来提高三通管件的成形质量。在此基础上,研究了不同的加载路径对成形结果的影响,最终制备出支管高度以及壁厚整体均匀性方面均满足要求的不锈钢三通管件。

1 有限元模拟

1.1 计算模型

用CAD软件对模具型面、挤压冲头及管坯进行几何建模,然后将其导入成形模拟软件中。管材用薄壳单元进行离散,单元公式采用BELYTSCHKO-TSAY。通过对管材取样的拉伸试验,测定的材料E值为207GPa,泊松比γ为0.28,应变硬化指数 n为 0.502;K值为1.43GPa。将拉伸试验的工程应力-应变曲线转化为材料的真实应力-应变曲线,并将其导入有限元模拟软件中。模具型面的划分采用充分体现其几何特征的Tool mesh划分,网格划分后的有限元模型如图1所示。工具与管坯的接触形式为SURFACE_TO_SURFACE。

图1 有限元模型

1.2 模拟结果

1.2.1 不同模具型面的成形效果

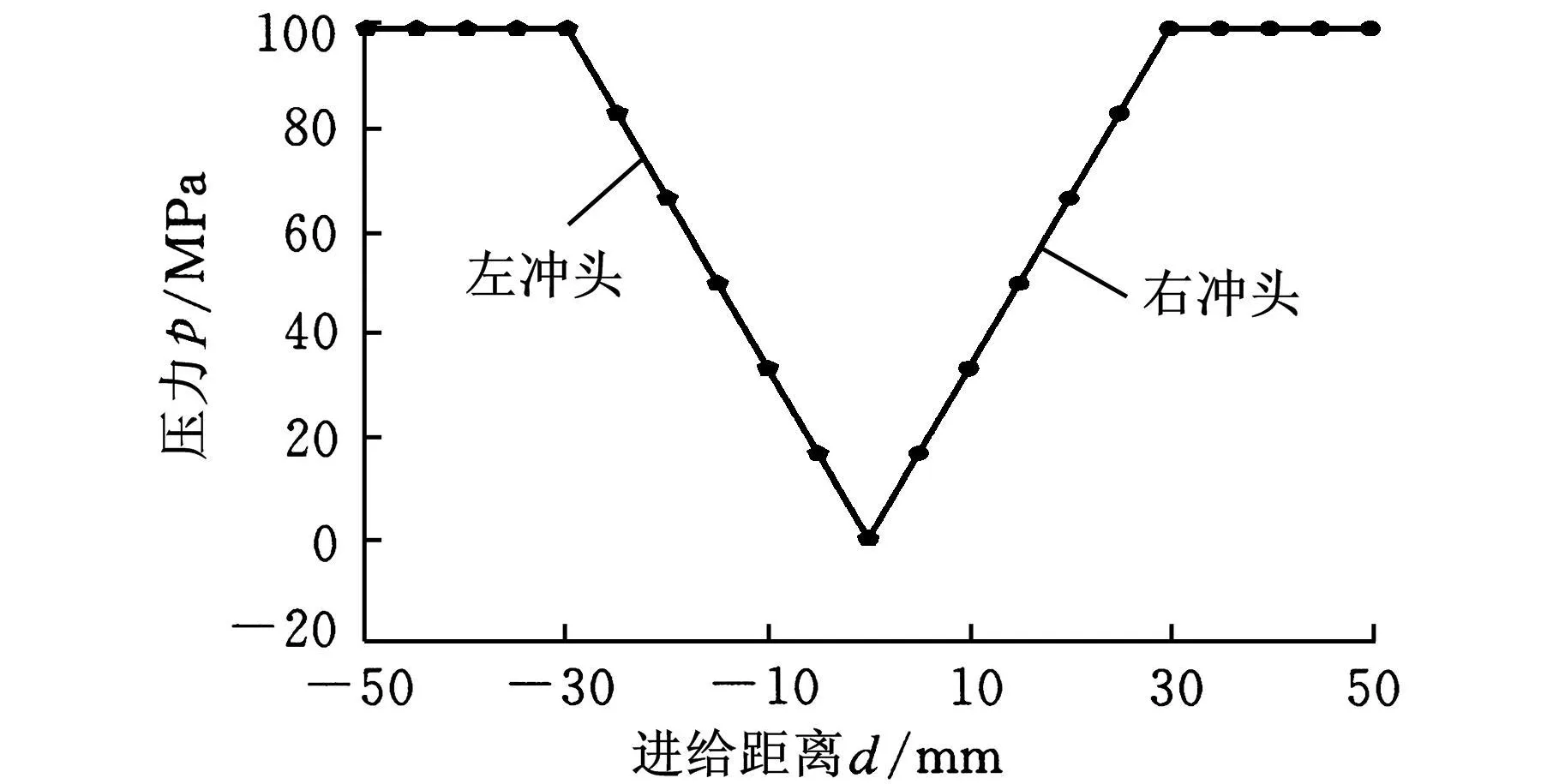

现有的研究多采用图2a所示的第一种形式的模具型面,即采用常用的两圆柱面相贯,并对相贯线处倒R30mm圆角;第二种形式的新型模具型面则采用半圆弧线扫描的形式生成平滑曲面连接主管与支管,最终用平面过渡主管、支管及扫描曲面,其形状如图2b所示。304不锈钢管坯尺寸为φ48.3mm×3mm×210mm,管坯与模具的间隙值为0.25mm。首先采用圆柱形冲头施压。左右冲头相向进给距离为50mm,成形压力加载路径如图3所示。

图2 三通管件成形的不同型面

图3 初始压力加载路径

对于三通管件的成形,主要的控制目标为支管高度及最大壁厚减薄率。若最大壁厚减薄率皆满足小于12.5%,则可用壁厚相对均匀性衡量成形质量的高低。采用图3的压力加载路径时,第一种形式的模具型面成形的三通支管高度为60.06mm,最大减薄率为7.67%(支管顶部),最大增厚率为87.11%,发生在主管端部靠近过渡圆弧处;第二种形式的模具型面成形的不锈钢三通管件支管高度为63.03mm,最大减薄率同样位于支管顶部,但其减薄率为6%左右,管壁最大增厚率为81.36%,发生在主管,靠近与冲头接触位置处。从支管高度、最大最小壁厚差对比可知,第一种形式的模具型面成形的三通管件,其支管高度略小于第二种形式模具型面成形对应的管件。另外,采用第二种形式的模具型面成形,三通壁厚的均匀性方面可以得到明显改善。这是由于在成形过程中,材料在图2b所示的模具型面的过渡圆弧处的流动相对容易,所以对于支管的生长以及壁厚的均匀性提供了便利的材料流动特性。相对于图2a出现的相贯尖角区域,图2b所示平面区域的存在有效地提高了三通管件的成形性能。所以应采用带有平面特征的模具对三通管件实施液压胀形。

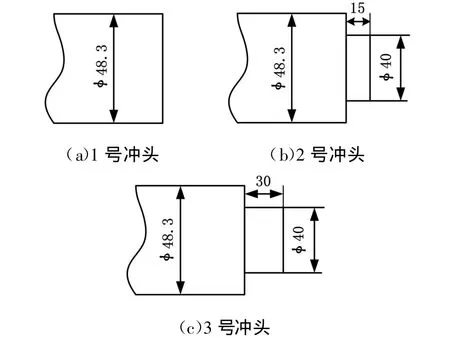

1.2.2 不同冲头的成形效果

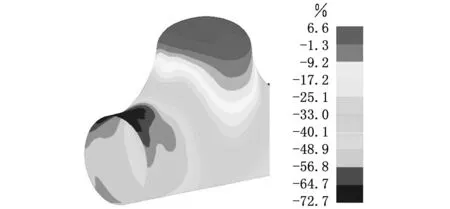

图4所示是三通管件在液压胀形过程中所采用的三种不同形式的冲头及其尺寸。1号冲头采用的是圆柱形,其端部与不锈钢管坯端部直接接触;2号及3号冲头采用的是阶梯轴形式,但两者不同的是细端的轴向尺寸。表1所示的是不同冲头成形出的三通支管高度、壁厚最大减薄率及最大增厚率。从表中可以看出,使用阶梯轴形式冲头使不锈钢三通管件的支管高度略有提高,壁厚减薄率虽然局部略有增加,但壁厚增厚率得到较大改善。采用图3c冲头制备无缝不锈钢三通管件的整体壁厚减薄率分布云图如图5所示。从图5中可以看出,管件最大增厚部位在主管上部靠近与冲头接触部位。综合比较,以3号冲头成形效果为最佳,支管高度最高,且壁厚分布相对均匀。

图4 三通管件成形的不同冲头及尺寸(mm)

表1 不同冲头对应的三通管件支管高度与壁厚

图5 减薄率分布云图

1.2.3 内压力加载路径对成形效果的影响

图6 加载路径示意图

制备高质量不锈钢三通管件,除了选择必要的成形零件外,还必须合理控制成形中所施加的内压力和轴向进给量的大小及其匹配关系。通过对图6所示的不同的加载路径模拟计算,加载路径3制备的三通管支管高度值最大,为73mm左右,但是造成了最严重的53%减薄。同时,最大壁厚与最小壁厚的差值为3.58mm左右。加载路径1是恒定压力值,为90MPa,其对应的最大支管高度值同样很大,近72mm左右。尽管支管高度较高,但是上述两条加载路径因平均压力值较大,在管坯变形的初始便迅速达到较高压力值,造成壁厚的严重不均匀。而对于路径5,在轴向冲头已经进给10mm的情况下,依然不提供任何压力,造成了管坯平均壁厚的增加,随后的压力提升已经很难提高最终的高度,尽管壁厚相对均匀,但是支管高度过低,在路径5的模拟结果中,其支管高度仅有56mm左右,如图7所示。同样,路径2虽然初始提供了压力,但其斜率较小,说明初始压力值较小,也造成了支管高度较小的情况。而对于加载路径4,从初始就提供内高压,并且其斜率介于路径2和路径3之间,在0.8s内的压力平均值为75MPa,其最终成形结果是:支管高度为68mm左右,其最大最小壁厚差为2.3mm。

图7 加载路径5下的三通管件

2 液压胀形实验

根据三通管件的液压胀形原理以及数值模拟结果,采用WETORI IST 800-1200液压机及模具对SS304三通管件实施冷成形。图8a为WETORI IST 800-1200液压机,图8b为对应的成形模具及冲头。另外研制了特殊润滑涂层,由粒度不小于300目的 CaSO4◦2H2 O、机械油、润滑脂三种组分按质量比为 1∶(3~10)∶(0.1~0.8)混合而成。将 φ48.3mm×210mm 的SS304管坯外表面均匀涂抹润滑涂层后进行液压胀形从而制备三通管件。

图8 液压成形工艺装置

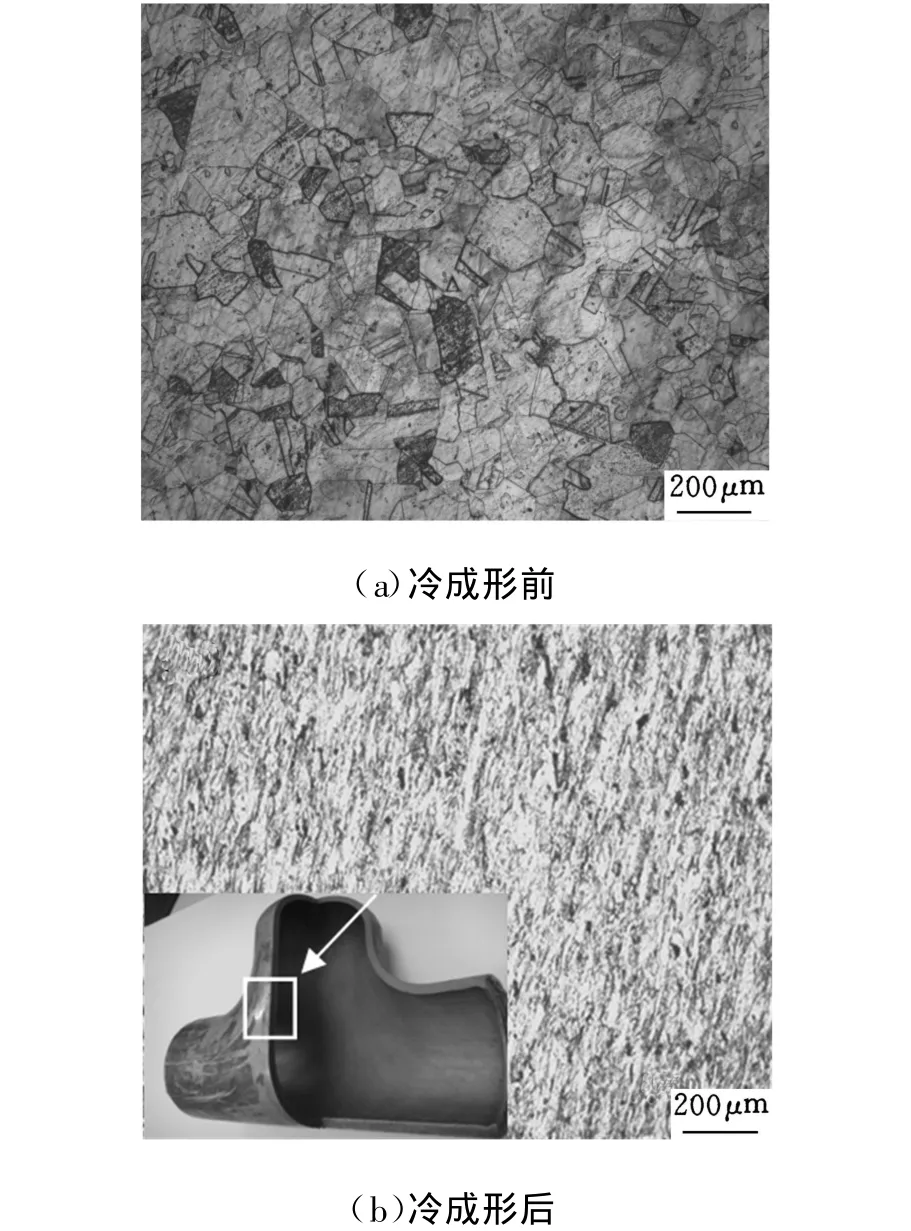

从图9a可以看出,三通管件冷变形前的组织为奥氏体组织,晶界清晰完整,组织均匀性良好。三通管件在液压胀形过程中,高压液体因推动支管向上生长,使图9b所示位置的材料受到拉应力,且该处的变形量较大,数值模拟计算的该处最大变形量约为53%。同时,该处也是材料从主管向支管方向流动的主要区域。其对应位置的金相组织如图9b所示,从图中可以看出,因变形量较大,晶粒沿主要变形方向被拉长,晶粒形状改变明显,方向性显著,充分地显示了三通管件在此区域的变形特征。

图9 304不锈钢三通管件金相组织

对于成形后的三通管件,剖开后对相应截面进行厚度测量,并计算其减薄率。另外,测量实际成形的三通管件支管高度值。从图10所示的三通管件主管长度与支管高度可知,采用液压胀形工艺成形后的304无缝不锈钢三通管件的支管为68mm,其高度满足GBT12459-2005要求。图11是304无缝不锈钢三通管件两个不同区域的壁厚减薄率分布图,模拟值和实验值基本一致。

图10 实际成形的三通管件

图11 模拟结果和实验结果

3 结论

(1)采用具有平面特征型面的模具及3#冲头成形的不锈钢三通管件质量在支管高度以及壁厚均匀性方面有明显改善,可以提高三通管件的成形质量;

(2)采用压力加载路径4成形三通管件,其支管高度及壁厚差均相对较优;材料从主管向支管方向流动的主要区域因变形量较大,晶粒沿主要变形方向被拉长,晶粒形状改变明显,方向性显著;

(3)实际成形的不锈钢三通管件在支管高度方面与模拟值基本一致,壁厚分布规律与模拟值分布规律接近。通过成形工具和压力加载路径的合理选择,可以制备出质量较高的无缝不锈钢三通管件。

[1] 格拉西莫夫 B B,莫纳霍夫A V.核工程材料[M].北京:原子能出版社,1987.

[2] 宋忠财.三通管液压胀形成形过程分析[D].上海:上海交通大学,2005.

[3] Dohmann F,Hartl C.Hydroforming-a Method to Manufacture Light-weight Parts[J].Journal of Materials Processing Technology,1996,60:669-676.

[4] Dohmann F,Hartl C.Tube Hydroforming-research and Practical Application[J].Journal of Materials Processing Technology,1997,71:174-186.

[5] Ahmetoglu M,Altan T.Tube Hydroforming:Stateof-the-art and Future Trend[J].Journal of Materials Processing Technology,2000,98:25-33.

[6] Cheng D M,Teng B G,Guo B,et al.Deformation and Defects in Hydroforming of Y-shaped Tubes[J].Journal of Harbin Institute of Technology(New Series),2008,15:206-210.

[7] Cheng D M,Teng BG,Guo B,et al.Thickness Distribution of a Hydroformed Y-shape Tube[J].Materials Science and Engineering A,2009,499:36-39.

[8] Hwang Y M,Lin T C,Chang W C.Experiments on T-shape Hydroforming with Counter Punch[J].Journal of Materials Processing Technology,2007,192/193:243-248.

[9] Lin F C,Kwan C T.Application of Abductive Network and FEM to Predict an Acceptable Product on T-shape Tube Hydroforming Process[J].Computers and Structures,2004,82:1189-1200.

[10] Ray P,Mac Donald B J.Determination of the Optimal Load Path for Tube Hydroforming Processes Using a Fuzzy Control Algorithm and Finite Element Analysis[J].Finite Element in Analysis and Design,2004,41:173-192.

[11] Aydemir A,Vree J H P,Brekelmans W A M,et al.An Adaptive Simulation Approach Designed for Tube Hydroforming Processes[J].Journal of Materials Processing Technology,2005,159:303-310.

[12] Ingarao G,Lorenzo R D,Micari F.Internal Pressure and Counter Punch Action Design in Y-shaped Tube Hydroforming Processes:a Multi-objective Optimisation Approach[J].Computers and Structures,2009,87:591-602.

[13] Manabea K,Suetakea M,Koyamab H,et al.Hydroforming Process Optimization of Aluminum Alloy Tube Using Intelligent Control Technique[J].International Journal of Machine Tools and Manufacture,2006,46:1207-1211.

[14] Heo S C,Kima J,Kang B S.Investigation on Determination of Loading Path to Enhance Formability in Tube Hydroforming Process Using APDL[J].Journal of Materials Processing Technology,2006,177:653-657.

[15] 李乐,周杰,王梦寒,等.三通管内高压成形有限元模拟工艺分析[J].塑性加工技术,2004(6):53-55.

[16] Lin F C,Kwan C T.Investigation of T-shape Tube Hydroforming with Finite Element Method[J].Advanced Mafacturing Technology,2003,21:420-425.