发动机进气系统声学性能动态优化设计

岳贵平 张义民

东北大学,沈阳,110004

0 引言

发动机进气系统噪声是车辆最主要的噪声源之一,对车内噪声影响尤其显著[1]。目前,发动机进排气系统噪声仿真主要集中在一维声学上,消声元件的声学模型不能参数化,并且必须具备发动机仿真模型所需的几何参数和物理参数[2-4]。现阶段国内的大多数发动机生产企业还不具备自主研发能力,这些企业不能够提供发动机仿真模型所需的几何参数和物理参数,进气系统的声学匹配不能顺利进行;另外,由于进气系统消声元件的声学模型不能参数化,发动机进气系统声学性能的试验设计(design of experiments,DOE)、近似模型和优化等分析就不能进行,严重地影响了进气系统的开发周期。从实际情况出发,在不具备发动机仿真模型的情况下,如何进行进气系统的声学匹配?在进气系统开发阶段,如何实现消声元件的参数化设计?解决上述问题对现阶段发动机进气系统声学性能设计至关重要。

发动机进气系统声学性能动态优化设计,是在发动机进气系统管口噪声动态模拟的基础上进行的消声元件优化设计[5-6]。本文针对发动机进气系统往往需要匹配赫尔姆兹消声器的要求,应用噪声仿真简易法和赫尔姆兹消声器的集中参数模型,在不具备发动机仿真模型的情况下,通过进气系统管口噪声DOE分析,利用阶次峰值噪声响应面近似模型对赫尔姆兹消声器的设计参数进行优化,从而改善进气系统的声学性能,使其更好地满足车辆车内外噪声的要求[7-10]。

1 基本理论

1.1 管道声学

由于发动机进气系统的轴向尺寸远远大于另外两个尺寸,声波被认为在管道中以平面波的形式传播,因此通常用管道声学来分析进气系统中声波的传播特性,管道声学就是研究声波在管道中传播的一维声学,声学方程如下[1]:

式中,p为管道中某点的声压;x为位置变量;c为声波在管道中传播的声速;t为时间变量。

对于空气等流体介质,声压为声波在管道中传播时介质的压力波动,有[6]

式中,px为管道中某点的压力;peq为管道中某点的静压。

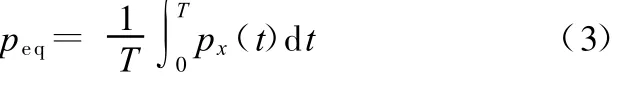

peq近似于压力 px的平均值,即

式中,T为周期,等于发动机的一个工作循环。

由式(2)和式(3)可知,求管道声学方程的前提是要确定压力p x。

1.2 赫尔姆兹消声器

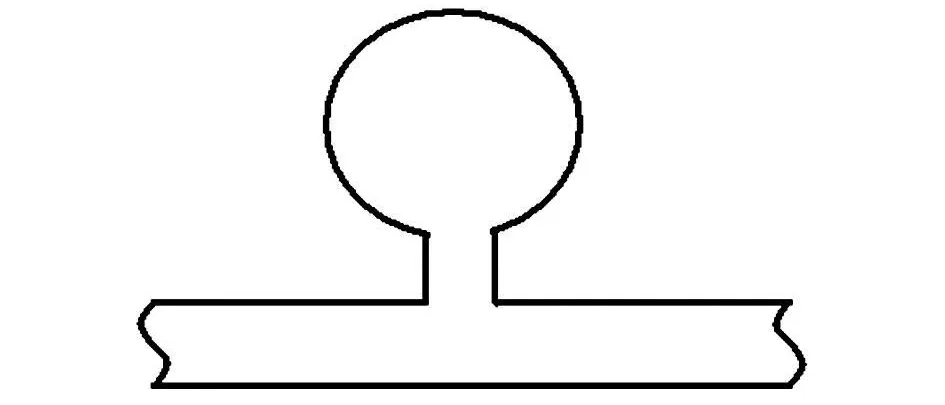

赫尔姆兹消声器结构简单,消声量高,压力损失小,广泛应用于发动机进气噪声控制中。赫尔姆兹消声器是由一个消声容器和一根连接管组成的,如图1所示。如果赫尔姆兹消声器的消声容器和连接管的几何尺寸远小于共振频率的波长,连接管体积远小于消声容器体积,那么消声器就类似于动力减振器,可以采用古典的集中参数模型来估算消声器的传声损失和共振频率:

图1 赫尔姆兹消声器结构示意图

式中,V为消声容器的容积;Sc为连接管的截面积;l为连接管的长度;fr为消声器的共振频率;f为声源的频率成分;c为声波在空气中传播的速度。

2 声学仿真平台

根据整车厂的要求,某型号微型车需要改善车内噪声,进气系统声学性能需要重新设计,但发动机生产企业不能提供发动机仿真模型所需的几何参数和物理参数。从实际情况出发,在不具备发动机仿真模型的情况下,基于噪声仿真简易法,搭建发动机进气系统声学仿真平台,为进气系统声学性能优化设计奠定基础。

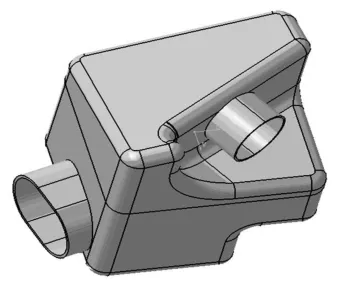

首先,通过测绘获得进气系统消声元件(空滤器)和管道的三维尺寸,利用Catia软件建立空滤器的三维几何模型(图2),利用Muffler软件生成空滤器的声学模型,管道的声学模型直接在GT-Power软件中建立,并与导入的空滤器声学模型对接,组装成进气系统的声学模型,如图 3所示。

其次,通过台架试验,可以获得发动机匹配已有进气系统在节气门处的压力时域信号,节气门位于发动机歧管和进气系统的连接处,该发动机为直列4缸汽油机,排量为1.3L。发动机运行的工况如下:①全负荷;②发动机转速分别为1200r/min、1600r/min,2000r/min、2400r/min、2800r/min、3200r/min、3600r/min、4000r/min、4400r/min 、4800r/min、5200r/min 、5600r/min 和6000r/min。

图2 空滤器三维几何模型

图3 进气系统声学模型

这里仅给出发动机转速为1600r/min时进气系统节气门处压力的时域信号,如图4所示。

图4 节气门处压力的时域信号

由管道声学理论可知,如果管道某点的压力px已知,则该点的声压p可求。通过发动机台架试验已经获得进气系统节气门处的压力,并且进气系统尾管管口处的压力等同于外部环境压力,也就是说可以得到进气系统的声学模型的边界条件。

将进气系统节气门处压力的时域信号作为该处的压力边界条件,参照发动机台架试验工况,并确定计算的其他工况如下:

(1)声学边界为半消声环境。

(2)外部环境。温度为 25℃,大气压为98 374Pa。

(3)场点位置。与尾管管口处于同一水平面,距地面高度为1000mm,距尾管管口100mm,与进气管轴向成45°角。

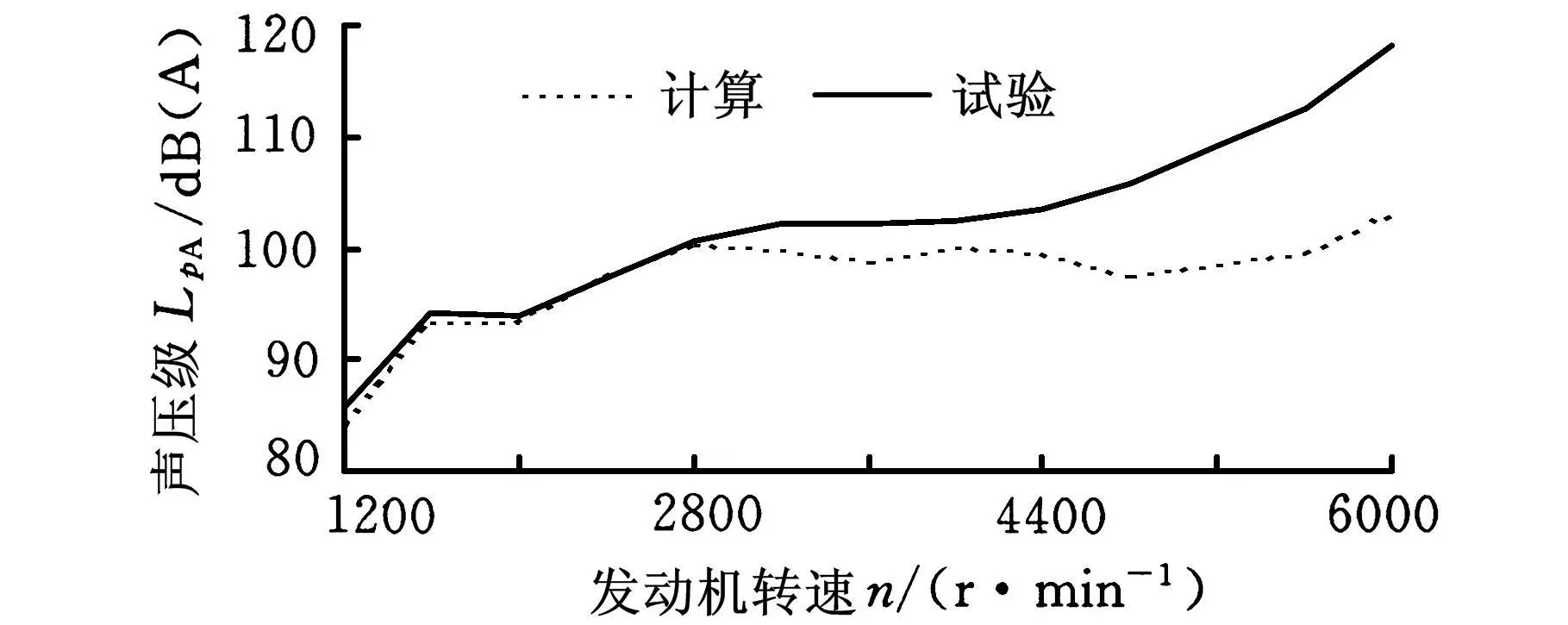

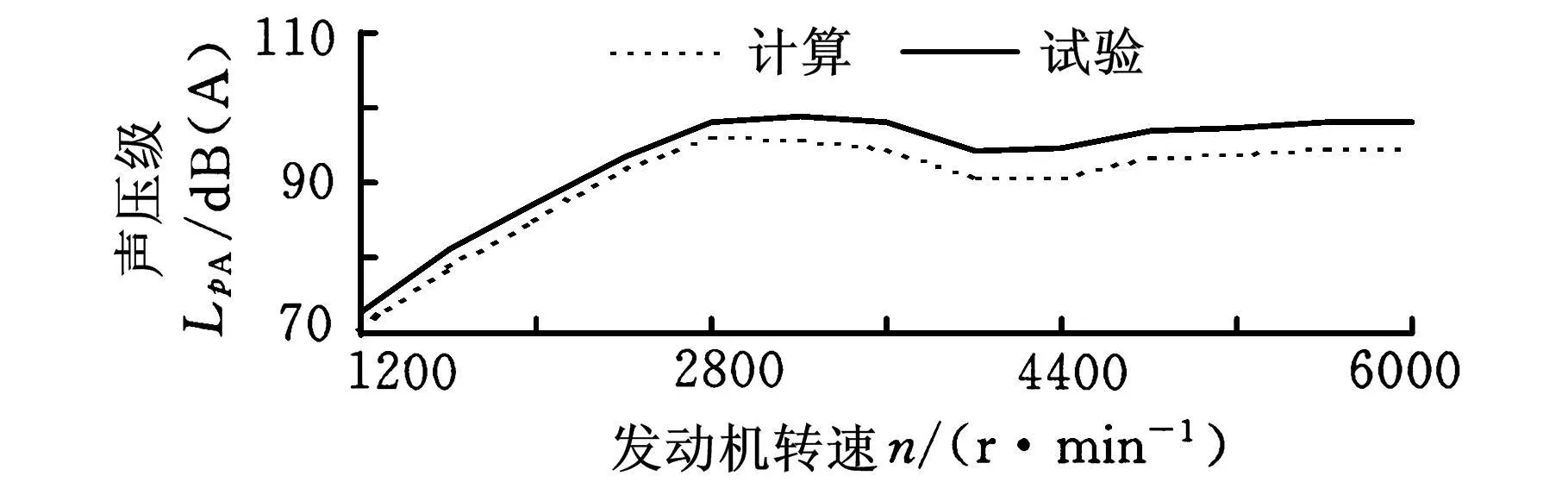

为了验证噪声仿真简易法的声学预测结果,完成了发动机匹配已有进气系统管口噪声的台架试验和相应的计算分析,由于该发动机为直列四缸汽油机,尾管管口噪声以2阶和4阶成分为主,结果如图5~图7所示。通过对比管口噪声试验和计算分析的结果,可得如下结论:

(1)在发动机转速低于2800r/min的工况,试验和计算的结果吻合得很好;在转速高于2800 r/min的工况,试验的结果在数值上要偏大。这是由于试验结果包含周期性噪声和高速气流产生的摩擦噪声两部分,而计算结果只包含周期性噪声所致。

(2)2阶和4阶成分在总声压级中所占的比例,试验结果偏高,这是由于试验数据处理时的阶次带宽为0.5,而计算结果只包括纯的2阶或4阶成分。

图5 管口噪声总声压级比较

图6 2阶噪声比较

图7 4阶噪声比较

综上所述,噪声仿真简易法切实可行,计算结果可信。本文在进行发动机进气系统噪声计算时,并没有搭建发动机仿真模型,因此把这种发动机进气系统噪声仿真方法称作噪声仿真简易法。

3 DOE分析

通过整车的噪声试验,发现在发动机转速约为1600r/min的工况微型车车内噪声没有达到目标样车水平,该噪声主要来源于进气系统的阶次噪声,这也正好与图5~图7所示的结果一致,在转速为1600r/min的工况,进气系统噪声的4阶成分占绝对分量,也就是说消除该阶次噪声峰值成为进气系统声学性能优化的首要目标。对于4阶噪声来说,频率f与转速n的关系为

f=4n/60 (6)

由式(6)可知,4阶峰值噪声对应的频率f为106.7Hz。如果赫尔姆兹消声器的共振频率 fr能接近4阶峰值噪声对应的频率f,就能很好地消除4阶峰值噪声。根据赫尔姆兹消声器古典的集中参数模型式(4),几何变量有4个,分别为消声容器的容积V、连接管的截面积S c、连接管的长度l和主管道的截面积S m。为了保证发动机的进气量,本文主管道的截面积Sm为确定值;消声容器假设为球型,容积V=πD3/6,其中,D为球型容器的直径;连接管的截面假设为圆形,截面积S c=πd2/4,其中,d为圆形截面的直径。

由于赫尔姆兹消声器的压力损失小,可直接采用原进气系统压力作为改进进气系统的边界条件。修改如图3所示的进气系统声学模型,在不改变空滤器的要求下,针对106.7Hz的进气管口噪声,确定在连接空滤器和发动机的主管道上增加一个赫尔姆兹消声器,并把球型消声容器的直径D、连接管圆形截面的直径d和连接管的长度l作为设计变量,赫尔姆兹消声器的三因素四水平试验设计见表1。本文中,在转速1600r/min的工况分别对赫尔姆兹消声器的三因素四水平进行进气系统管口噪声仿真,进声口(节气门处)的压力边界条件如图4所示。

表1 赫尔姆兹消声器三因素四水平试验设计 mm

应用噪声仿真简易法,赫尔姆兹消声器三因素四水平的试验设计需要64次计算机仿真求解,得到对应三因素的4阶噪声值,经过三次多项式拟合,可获得4阶噪声值的响应面表达式如下(其中,球型容器的直径D用含有容积V的表达式替换):

式中,LpA为进气系统管口4阶噪声值。

4 优化设计

根据DOE分析结果,取设计变量为XT=[x1 x2 x3]=[d D l],建立目标函数,要求进气系统管口4阶噪声值最小:

式中,F(X)为目标函数。

建立约束条件:

应用如式(7)所示的4阶噪声值响应面近似模型,进行单目标优化。优化的结果为

d=15mm D=119.2mm l=49.84mm

其中,D=119.2mm所对应的消声容器的容积V=893 mm3。将优化结果作为赫尔姆兹消声器设计变量的取值,对每个转速工况进行发动机进气系统管口噪声模拟。

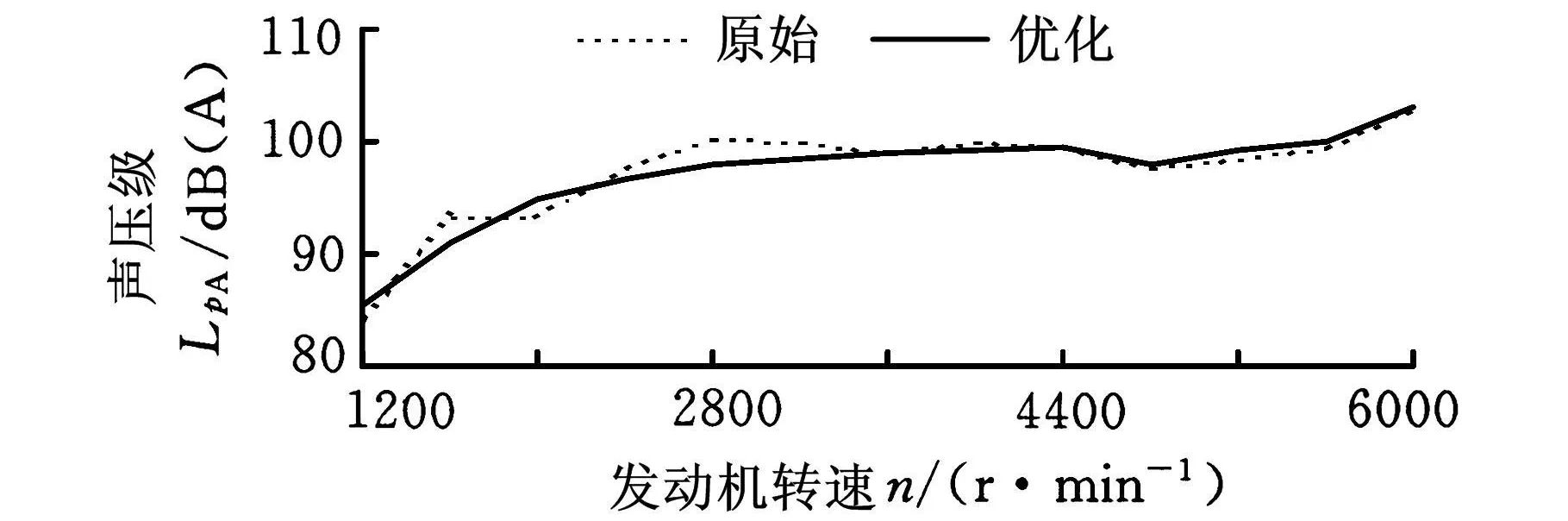

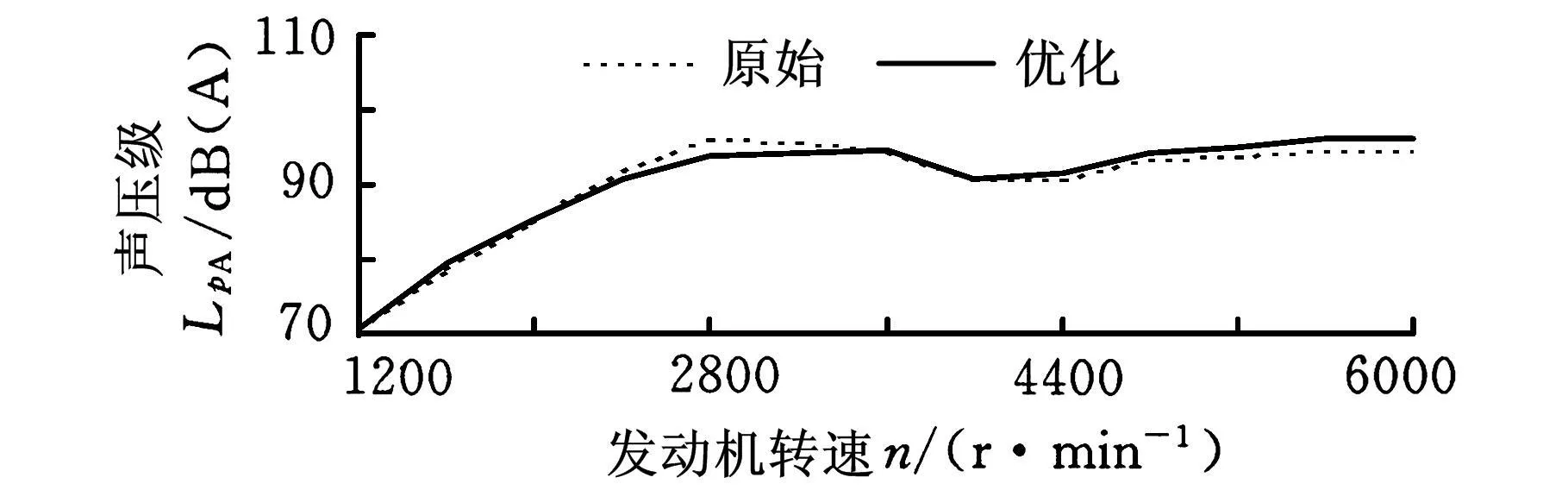

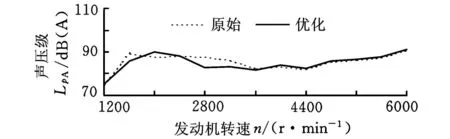

图8~图10为原始方案和优化方案的管口噪声对比,与原始方案相比,在转速为1600r/min的工况优化方案的进气系统管口噪声约下降了2.3d B(A),同时在转速为2800r/min的工况优化方案的进气系统管口噪声约下降了2.5dB(A),另外优化方案还使噪声相对转速的线性度更好。

图8 总声压级对比

图9 2阶成分对比

图10 4阶成分对比

通过计算机仿真验证,优化方案(在原始方案主管上增加一个赫尔姆兹消声器)很好地改善了发动机进气系统的声学性能,并且赫尔姆兹消声器具有压力损失小的特点,它的引入基本不影响发动机功率,因此该优化方案切实可行,可以进行试制。

5 结束语

本文以管道声学理论为指导,搭建了发动机进气系统声学仿真平台,解决了常常困扰进气系统声学仿真的难题——无法获得发动机仿真模型所需的几何参数和物理参数。基于赫尔姆兹消声器的集中参数模型,提出了发动机进气系统声学性能动态优化设计方法。本文针对发动机进气系统往往需要匹配赫尔姆兹消声器的要求,应用噪声仿真简易法和赫尔姆兹消声器的集中参数模型,在不具备发动机仿真模型的情况下,通过进气系统管口噪声DOE分析,利用阶次峰值噪声响应面近似模型对赫尔姆兹消声器的设计参数进行优化,并对优化结果进行了计算机仿真验证,该优化方案能够很好地改善进气系统的声学性能,能够更好地满足车辆车内外噪声的要求。

[1] 庞剑,谌刚,何华.汽车噪声与振动[M].北京:北京理工大学出版社,2006.

[2] 夏珩,郑四发,郝鹏,等.汽车消声器多工况综合性能的评价方法[J].农业机械学报,2009,40(4):33-37.

[3] 李林凌,黄其柏,连小珉,等.汽车消声器设计方法与评价指标分析[J].农业机械学报,2007,38(5):32-36.

[4] 岳贵平.发动机进排气系统噪声模拟技术研究[D].长春:吉林大学,2007.

[5] 张义民,黄贤振,张旭方,等.不完全概率信息牛头刨床机构运动精度的可靠性优化设计[J].中国机械工程,2008,19(19):2355-2358.

[6] 赵丽滨,赵友选,张建宇,等.反作用飞轮结构的动态优化设计[J].中国机械工程,2007,18(2):139-142.

[7] 胡效东,周以齐,方建华.单双腔抗性消声器压力损失CFD研究[J].中国机械工程,2006,17(24):2567-2572.

[8] 阮登芳.共振式进气消声器设计理论及其应用研究[D].重庆大学,2005.

[9] 孟晓宏,金涛.复杂结构消声器消声特性的数值分析及结构优化[J].振动工程学报,2007,20(1):97-100.

[10] 吴炎庭,袁卫平.内燃机噪声与振动控制[M].北京:机械工业出版社,2005.