高低双速走丝电火花线切割工艺试验研究

王振兴 刘志东 程国柱 魏 为 徐安阳 张 艳

南京航空航天大学,南京,210016

0 引言

由于高速走丝电火花线切割(high speed wire -cut electrical discharge machining,HSWEDM)多次切割(中走丝)[1]采用往复走丝方式,导致换向时运丝系统受到换向冲击引起电极丝空间位置变化,此外,第一次切割采用大能量加工时,为防止断丝,电极丝张力通常被控制在较低水平,致使后续多次切割如加大电极丝张力就会对下一个工件一次切割时产生张力不可逆问题(电极丝张力由小增大可以,但再由大变小则较为困难),且由于往复使用,长时间加工后电极丝产生损耗变细,刚度降低,也致使电极丝空间稳定性变差。这些均限制了目前中走丝方式切割精度的进一步提高,使其多次切割后精度一直徘徊在0.01mm[2]左右,并且还受到上述诸多因素的干扰,导致切割精度不稳定。由于低速走丝电火花线切割(low speed wire-cut electrical discharge machining,LSWEDM)采用单向走丝,不存在电极丝换向、丝耗问题,且电极丝张力分级可控,能满足后续多次切割对不同张力的要求,通过多次切割增大张力,提高了电极丝的刚性和空间稳定性。不过,高速走丝在大厚度、低成本切割方面仍拥有天然的优势。鉴于此,若能将高速、低速走丝电火花线切割有机结合、取长补短,研制出高低双速走丝电火花线切割机,以突破当前国内高速走丝电火花线切割机的加工精度低的瓶颈。

1 高低双速走丝的实现

1.1 设计概念[3]

高低双速走丝电火花线切割机的设计主导思想是:一次切割仍采用钼丝高速往复大能量切割,二次或多次切割采用黄铜丝低速单向小能量精修。通过增加低速走丝系统,从而实现高低双速走丝加工。其一次切割与普通高速走丝电火花线切割加工并无异样,而多次切割时低速走丝的实现与传统低速走丝电火花线切割却有一定的区别,由于是在前期高速切割留下的切缝或是在前期高速去料切割后得到的半敞开式条件下进行多次切割,因此首先在保证极间工作介质充足平稳供应的前提下可采用较低压力,其次工作介质可采用洗涤性较好的复合工作液[4-5],最后由于后续切割采用较低能量加工,喷液压力和运丝速度可进一步降低,从而实现较低喷液压力下的低速单向走丝切割。

1.2 实现方式

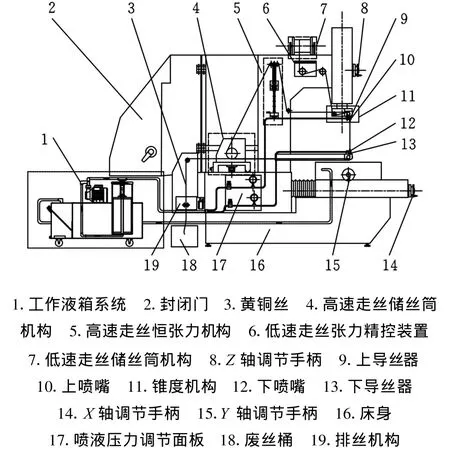

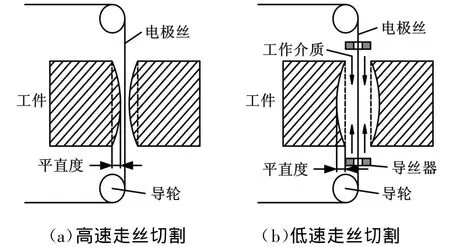

高低双速走丝机床的实现可以在现有的中走丝机床上增加张力精控装置和低速走丝系统,将高速走丝和低速走丝两套机构有机结合在一起,如图1所示。

图1 高低双速走丝机床结构图

1.3 特点

高低双速走丝电火花线切割机整合了HSWEDM和LSWEDM的优点,体现在:

(1)加工精度高。高低双速走丝在精加工时采用单向低速走丝,不仅能避免换向冲击,而且会降低储丝筒、导轮、轴承的径向跳动和轴向窜动,提高了加工精度[6]。

(2)电极丝张力分级可控。由于高低走丝系统相互独立,不存在张力可逆问题,一次切割高速走丝系统可采用较小的电极丝张力,而多次切割低速走丝系统可增大电极丝张力。

(3)切割厚度大、效率高。高低双速走丝一次切割采用高速运丝大能量切割,以实现高效、大厚度加工,后续多次切割降低丝速,从而在保证切割效率的情况下提高切割精度和表面粗糙度。

(4)成本低。高低双速走丝对工作介质的极间喷入压力要求较LSWEDM低,工作介质可以选用复合工作液代替去离子水,避免了昂贵的去离子水装置及高压喷液装置,同时,仍可采用目前的高频脉冲电源及控制系统,生产、运行成本及技术难度较LSWEDM大大降低。

2 工艺试验

试验采用DK7732中走丝机床作为试验平台,其最高和最低运丝速度分别达到10m/s和0.14m/s。分别采用中走丝和高低双速走丝工艺方案(表1),4次切割10mm×10mm×30mm的立方体试件,用UT2062B数字存储示波器采集极间放电电压、电流波形,用XJP-300金相显微镜拍摄切割表面微观形貌,并测量切割试件的尺寸精度、腰鼓形、尺寸差(与10mm×10mm的偏差值)和表面粗糙度,对比两种工艺方法切割的尺寸精度、腰鼓形和表面粗糙度。切割条件如下:材料为Cr12,厚度为30mm,工作介质为佳润3A型(JR3A)复合乳化膏,配比为1∶40,钼丝直径为0.18mm。表1中,“单”表示单向运丝。

表1 工艺切割参数表

3 结果分析

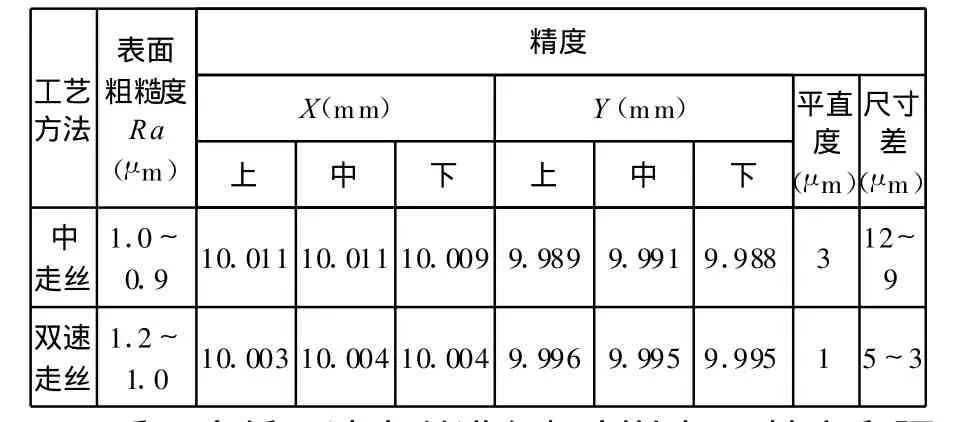

两组工艺方案各切割了三件,并对各组试件测量表面粗糙度及X方向、Y方向的上中下三点处尺寸,然后取平均值,并计算双边腰鼓形和尺寸差,结果如表2所示。

表2 中走丝与高低双速走丝多次切割工艺效果对比

采用高低双速走丝进行切割的加工精度和腰鼓形均有较大改善,表面粗糙度却有所降低。

3.1 尺寸精度

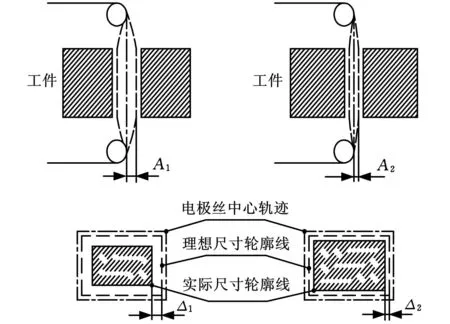

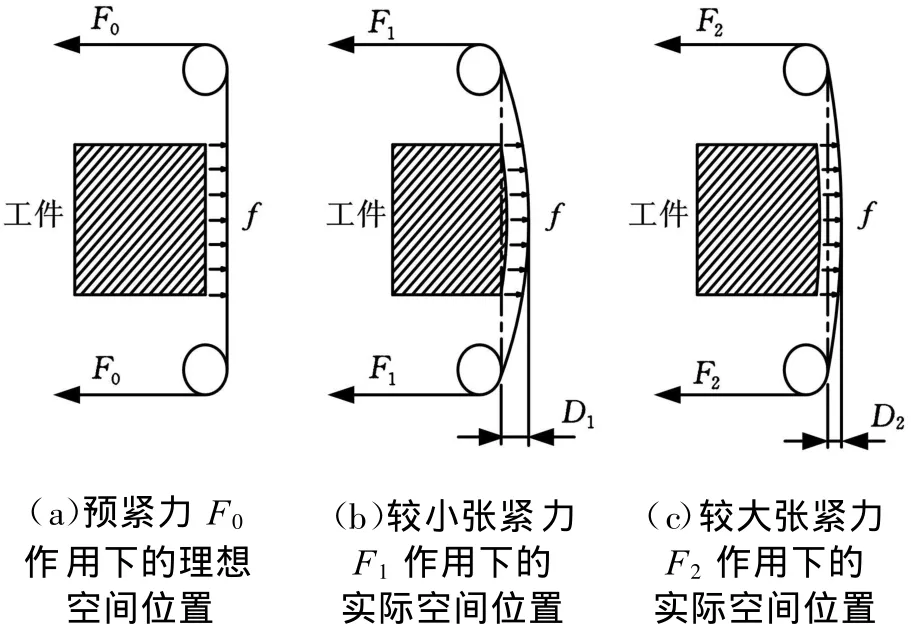

高低双速走丝较中走丝的切割尺寸精度明显提高。首先,受换向冲击影响,中走丝虽有限位装置,但其电极丝空间定位精度仍难以保障,而高低双速走丝多次切割时由于单向运丝,消除了换向对运丝系统的冲击,电极丝空间位置易于控制,提高了切割精度和切割一致性;其次,高低双速走丝多次切割由于运丝速度较低,降低了运丝系统各环节的运动误差及振动,提高了电极丝的空间稳定性,减小了切割误差,电极丝振动对尺寸精度的影响如图2所示,电极丝振幅A越小,电极丝振动引起的单边切割误差 Δ(理论上与对应的A相等)也越小;第三,由于高低双速走丝多次切割时采用更大的张力,提高了电极丝刚性,以减少多次切割因单边放电作用(放电爆炸力、工作液阻尼分布不对称等)引起的电极丝让刀量[7],提高了尺寸精度,其原理如图3(进给方向与纸面垂直)所示。图3中,F为电极丝张紧力,f为单边放电作用对电极丝产生的不对称力,D为电极丝实际空间位置与理想位置之间的最大差值(最大让刀量)。

图2 电极丝振动对切割精度影响

图3 不同状态下的电极丝空间位置

3.2 腰鼓形

传统的高速走丝与低速走丝在一次切割时,切割面上的腰鼓形形状是有差别的,如图4(电极丝进给方向垂直纸面)所示。高速走丝由于运丝速度较高,定位导轮的跳动较大,而电极丝在切缝中又会受到较大的阻尼作用[8],最终形成图4a所示的中间凸的形状;而低速走丝由于导丝器对电极丝的定位精度较好,加之上下喷液造成蚀除产物在工件中间区域汇聚,使中间区域工作液电导率增大引起二次放电作用几率增加,导致低速走丝的腰鼓形呈现图4b所示的中间凹的形状[9]。因此高速走丝与低速走丝加工得到的工件腰鼓形具有一定的反向差异。在高低双速加工时由于高速和低速走丝加工工艺的组合,一次与多次切割腰鼓形误差有一定的相互弥补作用,从而有效地抑制腰鼓形的产生。另外,高低双速走丝仍采用HSWEDM传统高频脉冲电源,使电导率的极间差异对腰鼓形的敏感性大大降低,并兼顾低速走丝下较高的电极丝空间位置稳定性,因此高低双速走丝切割的工件腰鼓形较之中走丝平缓。

图4 两种走丝方式产生的腰鼓形示意图

3.3 表面粗糙度

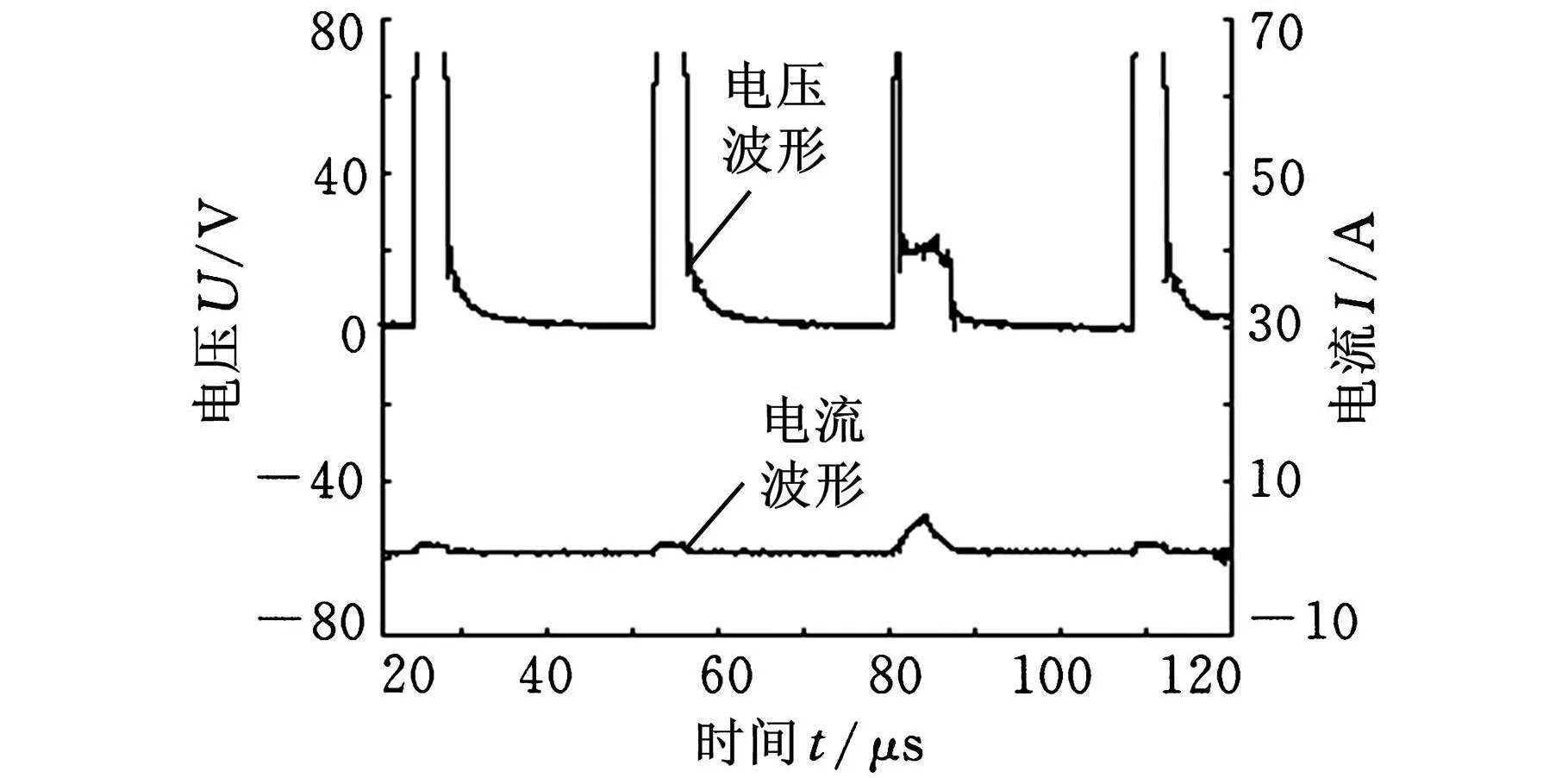

在单脉冲放电能量基本一样的条件下,高低双速走丝多次切割的表面粗糙度较中走丝没有改善,反而稍有增加。分析认为:首先,低速走丝切割使电极丝失去了对工件表面的抛磨作用;其次,在低速走丝条件下放电通道不易形成转移,因此放电点的能量密度较中走丝切割应该略高一些;最后,由于低速走丝运丝速度缓慢,其极间的冷却和洗涤性能不如中走丝,且切割表面残留的金属液滴也较多。上述因素应该都是造成高低双速走丝在切割能量基本一样的条件下,表面粗糙度值比中走丝时略微要高一些的原因。图5、图6分别为中走丝和双速走丝第三次切割的放电波形图,从图5可看出中走丝运丝速度在2m/s时,其放电波形中正常放电波形所占比例较大,且短路、正常放电、空载等波形之间频繁转换,表明在较高的运丝速度下,一方面电极丝振动较大,不断引起各种加工状态间的相互转变,另一方面电极丝摆脱短路的能力较强,即使两极短暂接触形成短路后也能很快又重新进入正常加工放电,所以这种短暂接触所形成的短路对加工表面整体影响并不大,反而因两极相对高速运动产生机械刮削,对加工表面起到抛磨作用,改善了切割表面粗糙度。图6中的双速走丝在运丝速度为0.38m/s时,表现出较为典型的间隙放电特征:脉冲放电波形中空载波占据较大比例,正常放电波形较少但带有明显的击穿延时现象,短路波基本没有出现,表明在较低运丝速度下,电极丝振动很小,不易与加工表面形成接触,更无法形成高速下的机械抛磨作用。

图5 中走丝第三次切割放电波形

图6 双速走丝第三次切割放电波形

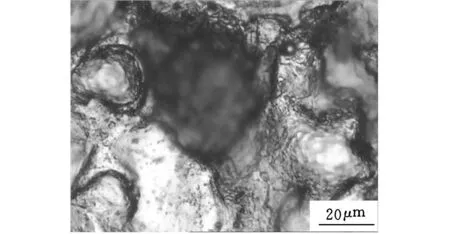

图7 、图8分别为中走丝和高低双速走丝切割的微观表面形貌。图7中的切割表面较为光亮,基本没有蚀除残留液滴,且放电凹坑呈现大而浅的特征,表明中走丝多次切割在较高的运丝速度下,极间排屑、洗涤效果较好,且由于丝速较快,放电通道转移较快,单脉冲放电能量相对分散,能量密度降低,放电形成的凹坑较大、较浅。图8中的切割表面稍暗,有明显的金属残留液滴,且放电凹坑呈现较深的特点,表明高低双速走丝多次切割在低速走丝下,极间排屑、洗涤效果较差,且由于丝速较低,放电通道不易形成转移,单脉冲放电能量较集中,放电形成的凹坑较深,使加工表面粗糙度值增大。因此高低双速单向低速走丝切割时,可通过降低单脉冲放电能量和适当提高喷液压力,以减少金属液滴在切割面上的残留,从而有效改善低速走丝下的切割表面粗糙度。

图7 中走丝切割微观表面

图8 高低双速切割微观表面

4 结论

(1)高低双速走丝多次切割通过采用单向低速走丝和增大电极丝张力,消除了换向冲击,降低了电极丝振动,并减小了单边切割让刀量,其切割尺寸精度较中走丝的切割尺寸精度明显提高。

(2)高速与低速走丝两种加工工艺的组合、传统高频电源的使用及低速下较高的电极丝空间稳定性,均使高低双速走丝加工的腰鼓形较中走丝加工时有一定改善。

(3)低速走丝切割表现为明显的间隙放电加工,消除了电极丝对工件表面的抛磨作用,并弱化了工作液对极间的冷却和洗涤,排屑效果较差,使得高低双速走丝切割工件表面粗糙度值略有增高。

[1] 李明辉,叶军,刘志东,等.高速走丝电火花线切割机发展方向研讨[J].电加工与模具,2007(4):5-10.

[2] 刘志东,俞容亨.高速走丝电火花线切割机床多次切割的实现[J].中国机械工程,2007,18(20):2410-2413.

[3] 刘志东,张乐益,刘华生.高低双速走丝电火花线切割机研制[J].电加工,1997(5):11-14.

[4] Liu Zhidong.Cutting Regularity and Discharge Characteristics by Using Composite Cooling Liquid in Wire Cut Electrical Discharge Machine with High Wire Traveling Speed[J].Chinese Journal of Mechanical Engineering,2008,21(5):41-45.

[5] 刘志东.以复合工作液为放电介质的低速走丝电火花线切割可行性研究[J].航空精密制造技术,2007,43(4):39-42.

[6] 胡选利,唐永杰,陈天宁,等.线切割机电极丝动态稳定性的主动控制研究[J].振动工程学报,1995,8(1):8-15.

[7] Puri A B,Bhattacharyya B.An Analysis and Optimization of the Geometrical Inaccuracy Due to Wire Lag Phenomenon in WEDM[J].International Journal of Machine Tools&M anufacture,2003,43:151-159.

[8] 熊光耀,李明奇,李明辉.WEDM加工过程中的电极丝形位变化[J].电加工与模具,2002(3):20-22.

[9] 王至尧.电火花线切割工艺[M].北京:原子能出版社,1987.