一种管外防腐机器人的设计与分析

王成军 马履中

1.安徽理工大学,淮南,232001 2.江苏大学,镇江,212013

0 引言

钢制管道,特别是钢制埋地油气管道的外防腐施工基本都依赖人工完成。钢制埋地油气管道外防腐施工用的机器人必须能够沿管道轴线移动并绕管道轴线转动;机器人要具有一定的爬坡能力、良好的越障和弯道通过性能,其周向运动系统必须具有良好的往复运动性能,以保证防腐施工的质量,还应具有径向调节功能以适应管径变化。此外,还可以在机器人的通用机械接口上安装不同执行器,以完成不同的管道施工和维护任务,实现一机多能[1]。

现有的管道外防腐作业设备都只能在车间内使用,作业时必须使管道旋转,而喷涂等执行器只作沿管道轴线的移动。文献[2]介绍了一种可在车间内使用的弯管外防腐涂装机,用于解决弯管机械化防腐涂装的问题;文献[3]介绍了一种高效节能的球墨铸铁管外防腐生产线。这些设备的执行器不能绕管道转动或者往复旋转,都不能满足野外管道在线防腐施工的需要。

为此,本文提出了一种新的管外防腐机器人的设计方案,该机器人主要由基于不完全链传动机构的周向运动系统和两链-轮式行走驱动机构组成。本文对该机器人的行走机构和周向运动系统进行详细设计并对其运动性能进行分析。

1 管外防腐机器人的结构组成及工作原理

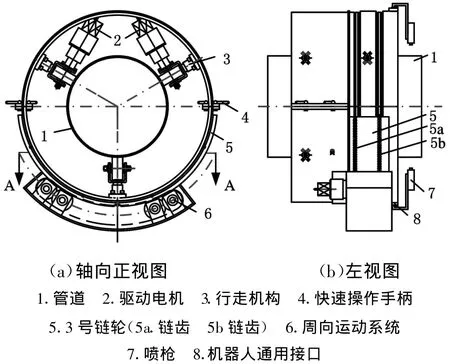

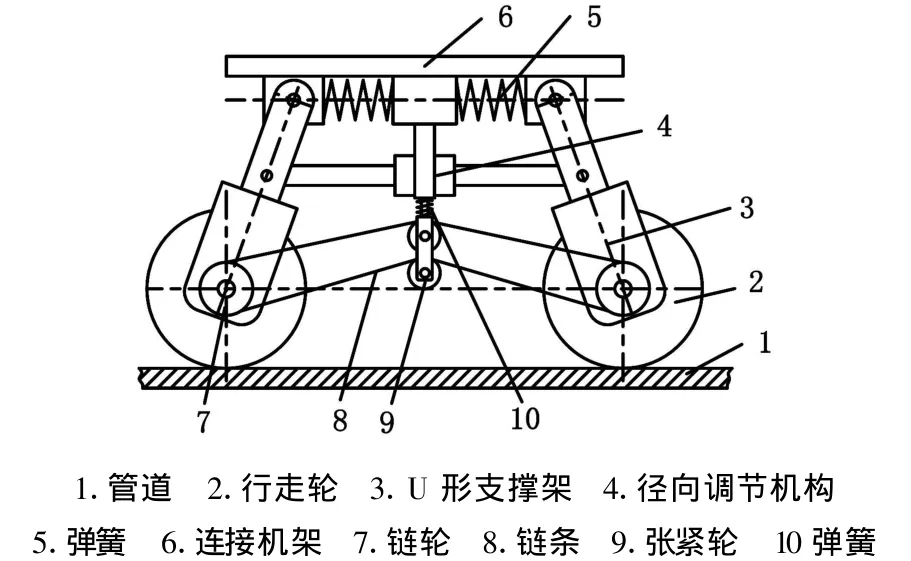

管外防腐机器人总体结构如图1所示,主要由行走机构、周向运动系统和执行器等组成。机器人本体采用分体式结构,上下两部分(分别称为管道机器人的上机体和下机体)通过快速操作手柄实现机器人的快速安装和拆卸。快速操作手柄采用偏心夹紧机构实现快速夹紧。行走机构主要由3组行走轮系(共6个行走轮)组成,3组轮系沿周向均布,其中位于上面的2组行走轮系为主动轮系,前后行走轮之间通过链轮和链条传递动力,构成链-轮式双驱动轮系,而下面1组行走轮系为从动轮系。主动轮系主要由行走轮、U形支撑架、径向调节机构、连接机架、链轮、链条和张紧轮组成,如图2所示。径向调节机构能通过调节行走机构U形支撑架的倾角来调节行走轮相对管道的距离,以适应管径的变化并使机器人具有一定的越障行走能力。张紧轮主要用于链条的张紧,径向调节机构和张紧轮调节杆上都安装有弹簧,具有一定的自适应调节功能。管外防腐机器人的样机如图3所示。

图1 管外防腐机器人总体结构

图2 管外防腐机器人行走机构

图3 管外防腐机器人样机

周向运动系统是由不完全链传动系统组成的往复摆动机构,喷枪或其他执行器沿圆周均布并固定在3号链轮上。在由多排链条构成的链传动系统中,不完全链条内有某一排或几排链条的长度比完整链环的长度短,从而使部分链段的排数小于总排数。不完全链条由工作排和支撑排组成,工作排的链节数总小于总的链节数。工作排根据工作需要采用不同的链节数以实现不同的运动,支撑排起固定、连接和支撑工作排的作用,工作排也可以传递运动。如果使用不完全链条构成链传动系统,则支撑排必须是一个封闭的链环,而工作排为不封闭的链排。本设计中使用的不完整链为3排不完全链,如图4a所示。

图4a为不完全链传动机构的链轮布置图(不含3号链轮),图4a就是图1a的A-A向视图。图4b所示为1号、2号与3号链轮之间的径向位置关系。不完全链传动机构由1个三联小链轮9、1个双联小链轮11、1个单联小链轮12、1对单联小链轮15和16、1个双联大链轮5、一对外啮合的齿轮13和14、2根链条组成。其中,1号小链轮9为主动链轮,输入动力;2号小链轮不与轴固连;4号小链轮12与齿轮13同轴传动。链条有2根,1根为单排链条,1根为不完全链条10,该不完全链条由单排、双排和三排链条拼装而成。挂在5号链轮15和6号链轮16上的单排链以及不完全链条10的外侧工作链排10a分别和3号链轮5的两排链齿(图1中的5a和5b)啮合,传递运动。电机18为周向运动系统提供动力,电机始终按一个方向转动,不完全链传动机构将电机输入的单方向旋转运动转变为3号大链轮5(图1)的环绕管道轴线的周向往复运动,3号大链轮5通过机器人通用接口将运动传递给喷枪等执行器,最终实现喷枪等执行器的周向往复运动。在本设计中周向运动系统即为一种实现将单向旋转运动转变为周向往复运动的传动系统。

图4 不完全链传动机构

管外防腐机器人的行走机构利用周向均布的3组车轮压紧管道,并利用车轮与管道之间的摩擦力实现机器人的行走,能实现在水平和倾斜的管道上行走。行走机构由3组如图1所示的行走单元组成,如采用双电机驱动方式,则其中2组行走单元为驱动单元,1组行走单元为随动支撑单元。每组行走单元都由行走轮、U形支撑架、径向调节机构、张紧弹簧和连接机架组成,径向调节机构用于调节径向尺寸以适应不同直径的管道,张紧弹簧用于机器人在越障和转弯时的自适应调节以及用来调整行走轮与管道之间的压紧力。驱动单元和随动单元的区别在于前者在一个行走轮上装有驱动电机和谐波减速器组件。3组单元的前后行走轮分别沿圆周方向均布安装,各行走单元通过连接机架和机器人本体机架连接。机器人本体机架采用2个半圆管形铸件通过耳板拼接成整圆结构,本体机架分两部分分别与行走单元相连,本体机架的两部分可以通过定位销轴和快速操作手柄实现快速安装与拆卸[1]。

2 机器人行走机构行走轮的运动学特性分析[1,4]

2.1 行走轮在管道上的滚动分析

机器人的行走轮采用钢圈加橡胶结构,不是刚性轮,具有一定的弹性,在管道上行走时,各种受力状态下其半径略有差异。行走轮的工作半径rk是指行走轮弹性变形后的车轮中心到管道接触表面的距离,它与行走轮外圈橡胶层的弹性度、管道状况(平整度、焊缝情况等)和行走轮上的载荷(加载弹簧的压紧力)有关。行走轮的工作半径可以直接测得,也可以参照如下计算公式来近似计算:

式中,d为轮辋直径,mm;b为轮缘宽度,mm;λ为行走轮径向变形系数。

对充气足的轮胎式行走轮,λ可取0.10~0.16;对钢质轮毂橡胶外圈行走轮,λ<0.10。

根据行走轮相对管道有无滑动,可以分为纯滚动、带滑移滚动和带滑转滚动3种形式。如果既无滑移也无滑转,则行走轮作纯滚动,此时行走轮上P点速度为0,行走轮的线速度为

其中,ω为行走轮角速度,此时P点为速度瞬心,如图5a所示。

当机器人在陡坡上爬坡行走时,如果阻力过大,机器人行走轮可能在滚动时产生滑移。此时行走轮的线速度为

其中,vG为机器人行走轮在管道上的滑移速度,此时瞬心移到P′点,相当于行走轮以工作半径rk=OP′作纯滚动,如图5b所示。

如果行走轮在滚动中还带有滑转,设此时由滑转引起的行走轮本身相对前进方向的滑移速度为vR,则此时行走轮的线速度为

此时瞬心移到P″点,相当于行走轮以工作半径rk=OP作纯滚动,如图5c所示。

图5 行走轮在管道外壁上的滚动情况

2.2 行走轮速度分析

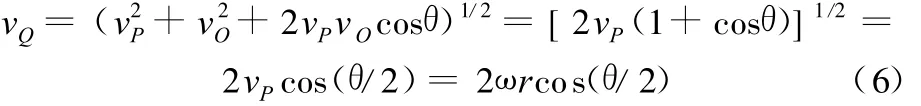

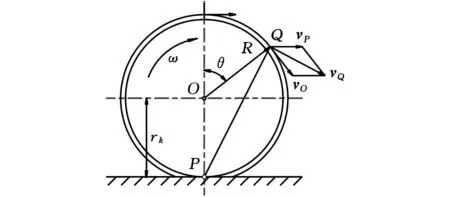

设Q为行走轮外圆上任意一点,如图6所示,则Q点的速度由车轮本身的平移速度向量vP和因绕O点旋转产生的速度向量vO两部分组成,其绝对速度向量即为vP与vO的向量和,绝对速度的大小为

其中,vO=ωr,车轮平移速度vP根据是否有滑移(转)情况取前述对应的数值,若视行走轮为刚性轮,vP=vO=ωr,r=r k,则有

图6 行走轮上任意一点的速度

vO的方向垂直于Q点与瞬心P(或者P′、P″)的连线,本公式适用于行走轮外圆上任意一点,且随夹角θ值不同而有不同的绝对速度。

2.3 行走轮上任意一点的运动轨迹方程

当半径为r的行走轮以工作半径r k在管道外壁上滚动时,设行走轮与管道相切于任意一点P,当行走轮转过θ角度时P点移动到P′点,如图7所示,则行走轮外圆上任意一点的运动轨迹参数方程为

在此方程考虑了行走轮的弹性变形和滑移等因素,比较接近机器人的实际行走工况。

图7 行走轮上任意一点的运动轨

3 机器人行走机构的动力学分析

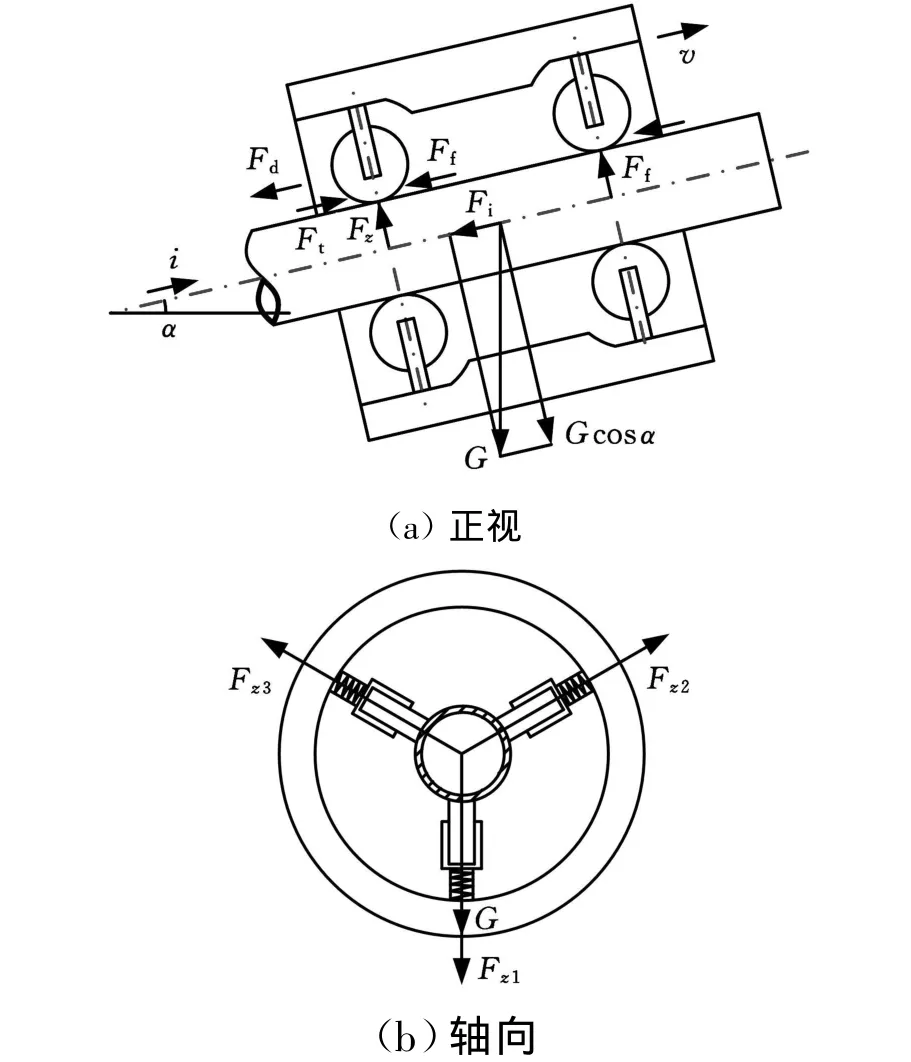

管外防腐机器人在管道外行走时的平面受力分析如图8所示。图8中,F t为驱动力,F f为滚动阻力,Fd为拖拽阻力,i为坡度,Fi为坡度阻力,Fz为管道对行走轮的有效法向反力,G为重力,v为行走速度,Fzj(j=1,2,3)为管道对各行走轮的法向反力,α坡度角。

图8 管外防腐机器人行走平面受力分析图

3.1 机器人的行走阻力

机器人在水平管道上沿管道轴线行走时,必须克服由管道外表面与行走轮相互作用而产生的滚动阻力F f、坡度产生的坡度阻力F i、惯性阻力、机器人本体与空气相互作用而产生的空气阻力以及来自附件的拖拽阻力Fd。由于机器人行走速度比较低且机器人本体质量较小,空气阻力和机器人本身的惯性力(加速阻力)都比较小,可以忽略不计。因此,机器人行走时的总阻力为

图8中,行走轮上承受的载荷与F z大小相等,方向相反,记为W。滚动阻力的大小用滚动阻力因数f来衡量,而行走轮的滚动阻力等于行走轮径向载荷与滚动阻力因数的乘积,即有

滚动阻力因数 f包括了橡胶轮变形、管道外表面状况条件以及管道外表面和行走轮接触面上滚动摩擦损失等的影响,是一个综合性因数[5-6]。其大小可以由实验测得,它与管道表面状况、行走轮结构、材料等有关。实验初步测定的结果表明 f在0.015~0.025之间取值。

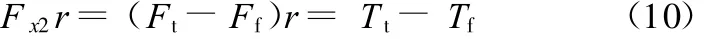

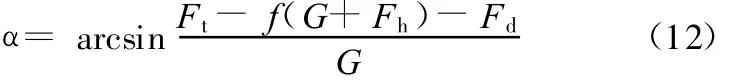

图9为驱动轮在管道外匀速直线行走时的受力图,图9中Fx2是由驱动转矩 T t所引起的管道外表面对驱动轮的切向反作用力。Fp2为驱动轴对行走轮的作用力。法向作用力F z受橡胶轮的迟滞而使其作用点前移距离l,从而使驱动轮上也作用有一个滚动力偶矩 T f。根据平衡条件得

图9 行走轮在管道外滚动受力图

由式(10)知,真正作用在驱动轮上并驱动机器人行走的力为管道外表面对行走轮的切向反作用力Fx2,其数值为驱动力Ft与驱动轮上的滚动阻力F f之差。

3.2 坡度阻力及机器人爬坡能力的确定

坡度阻力与机器人重力G和管道的坡度角有关,Fi=G sinα,当 α<15°时可取Fi=Gi。机器人在管道上的爬坡能力是指机器人在带负载时在管道上匀速行走能爬过的最大坡度。此时,机器人驱动力除克服滚动阻力和附件拖拽阻力外的剩余驱动力全部用来克服坡度阻力,所以,加速度为零。机器人的行走受力方程为

其中,Fh为机器人行走轮上弹簧有效压紧力。机器人爬坡能力用公式表示为

4 机器人行走驱动附着条件

机器人在匀速行走时,其驱动力和各阻力必须满足机器人行走受力方程。机器人在加速行走时,机器人的驱动力必须大于所有阻力之和,后备驱动力大于零,才可用于克服加速阻力使机器人加速行走;当驱动力小于总阻力时机器人则会减速行走直到停止。所以,机器人能够在管道外行走的驱动条件(必要条件)为

事实上,机器人行走除了受驱动条件制约外,还受行走轮与管道外表面间附着条件的制约。在行走轮未承受侧向力的条件下,行走轮与管道外表面在接触面上无相对位移时,管道外表面对橡胶轮圈的切向反作用力的极限值称为附着力Fφ,它与驱动轮的法向反作用力Fz成正比,可表示为Fφ=φF z,其中φ称为纵向附着系数,它由橡胶轮圈、管道外表面状况和使用条件决定。很显然管道外表面的切向反作用力不能大于附着力,否则驱动轮就会发生打滑。可用下面的公式表示机器人行走的驱动与附着条件:

5 机器人实现涂层连续的条件

机器人在正常工作时,对称布置的4把喷枪随着大链轮绕管道轴线往复摆动,分别在管道的外表面留下4条“弓”形涂层轨迹,为了使涂层厚度尽可能均匀,即每道涂层之间以及4把喷枪的喷幅交界处有一定量的搭接,如图10所示。

图10 单把喷枪一周期喷涂范围展开图

喷枪任意时刻喷涂在管道表面上的喷涂范围曲线是一条由所喷涂的涂料所形成的圆锥与管道圆柱表面相贯形成的空间曲线,这条曲线在圆锥轴线方向的投影为一个椭圆。椭圆的长轴和短轴的长度分别设为a与b。再设喷枪的喷嘴距管道外表面的距离为h,散角为δ,设管道外径为D,则喷涂在管道外表面的椭圆的长轴和短轴长度分别为[5]

由于喷涂机器人在管道外喷涂施工作业时的喷枪移动速度是由周向运动系统决定的,故喷枪运动速度是由周向运动系统的驱动电机、减速器和不完全链传动机构决定的。喷枪周向移动速度v可以通过以下公式得到:

式中,n1为周向运动系统的电机转速;i0为减速器的减速比;i13为大链圈与小链轮的传动比。

机器人在作防腐喷涂时,喷枪对管道外表面的喷涂必须连续,这就要求喷枪每一次摆动与上次摆动所扫过的区域之间不能有空隙。根据这个要求,设喷枪沿管道轴线运行周期为 T s(不包括间歇等待时间),行走电机的转速为n2。则每把喷枪在管道外作周向往复摆动喷涂时摆动的角度和沿管道轴线作直线段喷涂所需时间应满足下面的连续喷涂的条件:

其中,r为行走轮半径。将a、b代入式(18),得

因此,可以得到满足喷涂连续的条件时,行走电机转速n2、直线连续行走时间 Ts、喷涂距离h、喷嘴的喷射散角δ之间的关系。可以根据这些关系以及周向运动系统、行走系统的参数选择电机或确定其他参数,从而满足连续喷涂的条件。

另外,风会影响野外施工的喷涂作业,为了避免受风的影响并减少涂料浪费,保护环境,需要在喷枪的四周设置防风罩,防风罩内安装涂料回收装置。

6 结束语

根据以上对管外防腐机器人行走机构的运动学、动力学和机器人行走驱动附着条件的分析可知,管外防腐机器人的行走机构必须满足机器人的行走受力方程和机器人行走驱动附着条件公式,才能保证机器人在管道外安全行走,并有足够的驱动和越障能力。

[1] 王成军.管外自动喷涂机器人的研究[D].淮南:安徽理工大学,2007.

[2] 陈炯.弯管外防腐涂装机的研究与开发[J].全面腐蚀控制,2003,17(3):21-23.

[3] 冯永成,谢拥军,崔胜凯,等.高效节能的球墨铸铁管外防腐生产线[J].山东机械,2003(4):55-58.

[4] 马荣朝,秦岚,潘英俊.微小管道机器人移动机构运动学与动力学特性[J].重庆大学学报,2002,25(7):26-29.

[5] 晏克非.汽车行驶基本理论与性能[M].北京:人民交通出版社,1997.

[6] 张树强.汽车理论[M].合肥:安徽科学技术出版社,2000.