单颗金刚石磨粒磨削玻璃的磨削力研究

黄 辉 林思煌 徐西鹏

华侨大学,厦门,361021

0 引言

磨削加工是利用磨料去除材料的一种加工方法。随着工程陶瓷、光学玻璃、光电晶体等硬脆性材料的出现及广泛应用,这种用磨粒去除材料的加工方法得到了越来越广泛的应用。但是与其广泛应用相比,加工过程中磨粒与脆性材料之间的相互作用以及由此导致的力、热、能量、摩擦等机制都还没有被全部解释清楚[1-2]。

普通磨削利用大量随机磨粒去除工件材料,从而获得所需要的表面,其本质是磨粒与工件材料之间的相互作用。相对于普通磨削实验而言,单颗磨粒磨削可以在相似的磨削过程中不受其他磨粒及切屑的影响,因此,利用单颗磨粒磨削来认识复杂的磨削过程是一种很重要的手段。事实上,单颗磨粒磨削方法在金属材料的磨削机理研究中已经得到了广泛的应用,并取得了许多有意义的结果[3-4]。一些学者们利用单颗磨粒磨削的方法进行了脆性材料加工机理的研究,但他们的研究重点大多集中于磨粒以微量切深去除脆性材料时,脆性材料产生的塑性变形及其相关机理[5-7]。对于磨粒以脆性方式去除脆性材料的研究,则并不多见[8]。

本文利用钎焊金刚石磨粒对玻璃进行了单颗磨粒脆性磨削实验,测量了磨削时的法向力和切向力,分析了磨粒形状、磨削参数对磨削力的影响规律,磨削力与耕犁面积以及磨削力比值的变化规律。

1 实验条件及方法

为了模拟真实的磨削加工,实验在精密平面磨床MSG-250HMD上进行,实验装置见图1。实验时,基体以一定的速度旋转实现单颗磨粒的磨削,工作台带动工件做纵向运动。通过调整工件台的进给速度,保证工件表面所留下的每道磨痕不产生相互干涉。利用Hirox视频系统对所得到的磨痕进行观察,测量磨痕的长度l c。

所选用的金刚石磨粒为 ISD1650,粒度为30/35,粒径为0.50~0.59mm,利用真空钎焊将金刚石磨粒固接在夹具表面,夹具高度为10mm。钎焊后的磨粒被固定在直径为100mm的铝盘基体上(图1)。保证焊接后磨粒的出刃高度超过粒径的2/3。

图1 单颗磨粒磨削实验装置示意图

在早期单颗磨粒磨削研究中,所用的金刚石磨粒为具有固定角度的圆锥体磨粒[5,8]。但在实际的加工过程中,磨粒并不是理想的圆锥体,更多是一些棱锥体,各种棱锥以不同角度切入工件。通过对钎焊后的磨粒进行观察,选取三种典型形状的磨粒(图2)进行实验。通过选取磨粒端面的不同角度,从而获得不同磨削锥角θ的磨削结果。

图2 三种典型形状的金刚石磨粒

玻璃作为一种典型的脆性材料,在许多脆性材料机理的研究中被选做工件材料,本实验所用的工件材料为普通玻璃。工件尺寸为60mm×60mm×4mm,密度为 2.5kg/cm3,抗压强度为890MPa,抗弯强度为 50MPa,弹性模量为70GPa,化学成分为Na2O◦CaO◦6SiO2。

实验中采用 Kistler 9257BA压电晶体测力仪测量单颗磨粒的磨削力,通过Dewe-2010动态信号分析仪对磨削力信号进行采集,采样频率为100kHz。利用石蜡将玻璃固定于测力仪表面,测量过程中,保证玻璃表面的不平度远小于磨削深度。磨削时不添加冷却液。实验过程中固定进给速度vf为0.4m/s,磨削深度与磨削速度见表1。实验中,对于每组加工参数组合各完成一次顺磨及逆磨。由于工件长度相同,因此随着切削速度的不同,每次磨削在工件表面留下5~15道的磨痕。在磨削加工过程中,跟踪观察磨粒,要求磨粒在所有参数的实验中基本保持相同的形状,不能发生破碎及大量磨损。

表1 磨削工艺参数表

2 磨削力的信号分析

图3是3号磨粒在磨削过程中所获得的一个典型的金刚石磨粒磨削玻璃的力的信号图。从图3可以看出磨粒在一次磨削玻璃过程中,法向力为驼峰形,即先单调上升达到最大值,再单调减小。相比于法向力而言,切向力在经过开始的单调上升后,突然开始减小,随后产生了连续的波动变化。这种波动的力信号在本实验的所有切向力信号曲线中均有出现,但是随着切深的不同,其波动的程度略有不同。文献[8]指出,单颗磨粒磨削力信号的波动是材料去除过程中的随机破碎所致。文献[8]在专门设计的装置上测量了单颗磨粒划擦玻璃的力的信号曲线。与文献[8]相比,本文实验虽然受到测力仪采样频率的限制,使得两个实验中的力信号曲线略有不同,但两种方法所得到的力的幅值大致相同。图3实验中的最大法向力为36.4N,最大切向力为4.6N。后续数据分析中分别取磨削法向力及切向力的最大值进行分析。

图3 典型的磨削信号曲线图(3 号磨粒,a p=50μm,v s=6m/s)

另一个值得注意的是,与文献[3-4]所提供的单颗磨粒磨削纯金属的力信号沿磨痕呈对称分布不同,单颗磨粒磨削玻璃的力信号并不是沿着磨痕对称分布的,最大磨削法向力和切向力出现在划痕的前端。实验过程中,所有的力信号均表现出上述变化规律。这表明了脆性划擦中力信号曲线的非对称性与磨削参数及磨削方式(顺磨或逆磨)无关。

3 实验结果

3.1 顺切与逆切的磨削力比较

图4所示是3号磨粒在不同磨削深度下,顺磨和逆磨两种磨削方式下各得到的8个磨削力的平均值。从图4中可以看出,磨削方式的改变对磨削力几乎没有什么影响。法向力和切向力的平均幅值都几乎相同。观察顺磨与逆磨的力信号曲线,发现两者也都是相同的。这主要是因为相比于磨粒旋转速度而言,工作台进给速度很低,因此对磨削力的影响很小。在后续的数据分析中,对相同磨削参数下所得到的多条磨痕,先求出各个磨痕各自对应的磨削力,再将多个磨削力的平均值作为该加工参数下的磨削力进行分析。

图4 磨削方式对磨削力的影响(3号磨粒,v s=9m/s)

3.2 磨削力随加工参数的变化

图5 所示是3号磨粒在磨削过程中法向力和切向力随加工参数变化的曲线。从图5中可以明显看出,当磨粒保持原有形状时,随着磨削深度的增加,磨削力都呈单调增大的趋势,法向力与切向力的变化大致相同;另一方面,随着磨削速度的提高,磨削力是逐渐减小的。这与目前高速磨削加工研究中所得到磨削速度提高,单颗磨粒切削力减小的结论也是相符的[9]。但是图5显示出,当磨削速度低于9m/s时,单颗磨粒磨削力随切深增加而增大的幅度较大,随着磨削速度的提高,磨削力随切深增加而增大的幅度减小。这个现象,与其他磨粒的磨削实验结果是相符的。另一个值得注意的现象是,在实验中,采用低的磨削速度进行磨削时,磨粒均可以很好地完成不同切深的实验,但是进行高速大切深磨削时,磨粒很容易产生破碎,这也是导致实验中没有采集到v s=15m/s,切深大于40μm以上的磨削力信号的原因。值得思考的是,从磨削力的幅值上而言,当磨削速度提高时,无论是法向力还是切向力都有极大的减小,在本次实验中,以磨削深度为35μm为例,转速提高1.5倍(从6 m/s提高到15m/s),法向力与切向力的幅值均下降了约50%,但在实际加工过程中,选用高的磨削速度更容易导致磨粒折断和失效,这说明导致磨粒在加工过程中失效的原因,可能并不仅仅是磨粒受到的静态磨削力。对于磨粒失效的更深入研究将在后续的论文中报道。

图5 磨削力随加工参数的变化曲线(3号磨粒)

3.3 磨粒形状对磨削力的影响

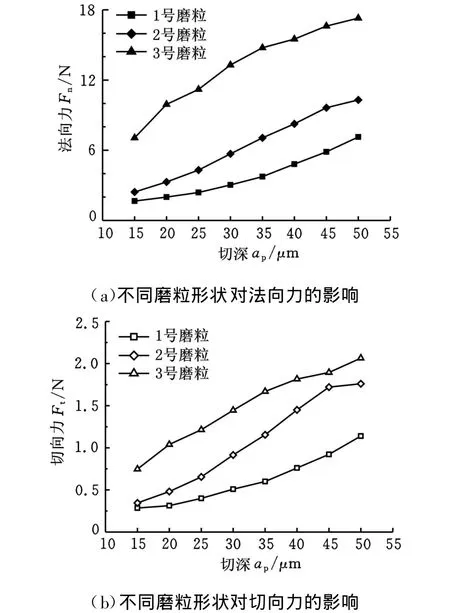

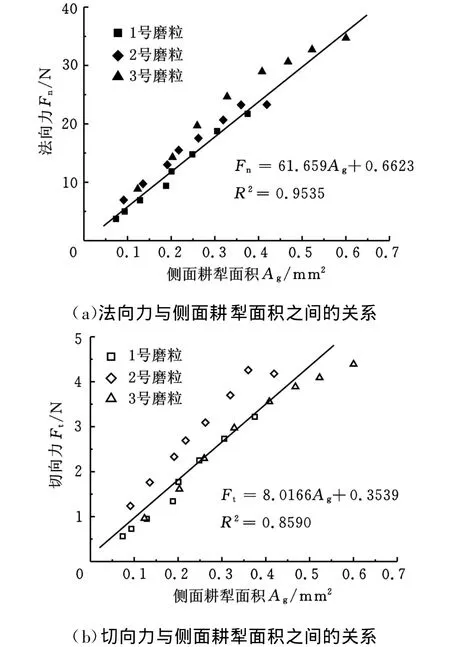

图6 不同磨粒形状对磨削力的影响(v s=12m/s)

图6 是三种不同形状的磨粒磨削时,磨削力随切深变化的曲线。从图6中可以看出,对于不同形状的磨粒,其法向磨削力与切向磨削力均随着切深的增加而增大。从图6中还可以明显看出,磨粒形状对磨削力有极大的影响。随着磨粒形状的改变,相同加工参数下,法向力有近5倍的增加,切向力也有近3倍的增加。这个增加幅度已经超过了实验中加工参数对磨削力的影响程度(图 4)。

结合所选择的三种磨粒的形状(图2)可以看出,在相同加工条件下,磨粒形状对磨削力的影响,主要是通过磨粒与工件在磨削过程中接触角度的不同而产生的。不同磨粒棱形(三角形、长方形及六面形)导致三种磨粒在切入工件时的锥角也各不相同。对于1号磨粒,其锥角 60°,是三种磨粒中锥角最小的磨粒,其磨削力也相应的最小。随着切入锥角增大到90°和120°,其磨削力也随之增大。

4 讨论与分析

从上述的实验结果可以发现,加工参数及磨粒的形状均会对单颗磨粒磨削力有着重要的影响。实际磨削加工中,即使在加工参数固定的情况下,磨粒形状也会各不相同,另一方面,磨粒在加工过程中产生的破碎也会导致磨粒的形状发生变化,从而导致加工过程中磨削力产生较大的波动。

4.1 磨削力与侧面耕犁面积的关系

文献[10]在分析了金刚石磨粒加工脆性石材的过程中能量消耗的比例后指出,加工过程中的大部分能量消耗在金刚石与脆性石材的划擦作用上。而这种划擦作用在很大程度上受单颗金刚石磨粒耕犁的两侧面面积的影响。对于单颗磨粒磨削而言,磨粒耕犁两侧面面积见图7。

图7 单颗磨粒侧面耕犁面积示意图

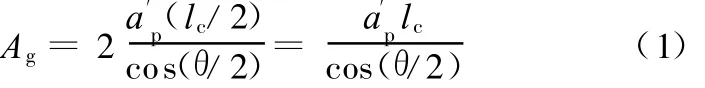

从图7中可以看出,磨粒的锥角会直接影响到侧面耕犁面积,其关系表达如下:

式中,Ag为单颗磨粒侧面耕犁面积;a′p为实际切深。

在实际加工过程中,磨床刚性系统的不足会导致实际切深小于名义切深ap。为减小此误差的影响,磨削加工的实际切深可根据磨痕长度推导出,其公式如下:

式中,r为砂轮半径,即基体中心到磨粒尖端的距离,由测量获得。

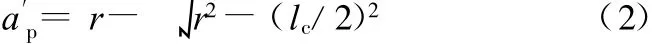

图8是三种磨粒在相同切削速度下,磨削力与单颗磨粒侧面耕犁面积之间的关系。从图8可以看出,虽然三种磨粒的切入锥角不同,但是其磨削力与磨粒侧面耕犁面积有着良好的线性关系,其线性公式及拟合度见图8。图8中,R2表示数据点与曲线之间的拟合程度,R2越接近于1,表明数据点与曲线的重合度越高。

图8 磨削力与侧面耕犁面积之间的关系(v s=6m/s)

从图8a中可以看出,单颗磨粒的法向力与磨粒的侧面耕犁面积保持着良好的线性关系(其拟合度达0.9535)。对于同一颗磨粒而言,切削速度保持一定的情况下,随着切深的增加,单颗金刚石磨粒耕犁的两侧面面积随之增大,磨粒与工件材料之间的作用也随之增强,表现在法向力随着侧面耕犁面积的增大而增大。综合三种磨粒的结果,在相同磨削深度下,锥度角大的磨粒,其磨粒的耕犁侧面面积也大,因此其法向力也大。对于同一颗磨粒,其切向力与磨粒侧面耕犁面积保持着良好的线性关系(如图8b所示,其拟合度达0.8590),但是其拟合程度不如法向力那样高。这主要是因为,对于棱锥性磨粒则言,法向力不仅受到耕犁面积的影响,还受到切削棱边的位置以及棱边与工件夹角的影响。

图8中,另一个值得注意的是磨削力与侧面耕犁面积的拟合曲线并没有经过坐标原点(见图8中的公式),在侧面耕犁面积为零时,也有磨削力存在。这是由于脆性在出现脆性划痕前,存在着一定的塑性变形。

4.2 磨削力比的变化

磨削力比Fn/Ft表示磨削过程中磨粒压入工件材料的难易程度,与被磨材料的物理和机械性能以及磨粒的锋利程度有关。

图9是三种形状的磨粒在所有加工参数下的法向力与切向力的相互关系。从图9中可以看出,对于单颗磨粒而言,在所有加工参数情况下,法向力与切向力之间有着很好的线性对应关系,这说明在工件材料相同的情况下,可以用力的比值来评价磨粒的锋利程度。

图9 法向力与切向力比值的变化

三种磨粒的磨削力比值约为5.0~9.5。该比值小于传统普通金属的磨削力比值,与陶瓷的磨削力比值相近。但是对于不同的磨粒形状,法向力与切向力的比值的变化斜率并不相同,并且该变化斜率与磨粒的切入锥角没有表现出明显的对应关系。这是因为磨粒切向力与切入棱边的位置及切入角度有关。

5 结论

(1)单颗磨粒脆性划擦玻璃时的磨削法向力为驼峰形,但是切向力会有所波动。磨削力的曲线不沿磨痕呈对称分布,最大磨削力的位置出现在磨痕的前端。

(2)磨粒划擦实验中,顺磨与逆磨方式对磨削力的幅值及形状并没有明显影响。

(3)在磨粒形状不变的情况下,单颗磨粒的磨削力随着切深的增加而增大,随着磨削速度的增加而减小。

(4)磨粒形状对单颗磨粒的磨削力有很大的影响。随着磨粒与工件接触角度的增大,磨削力也随之增大。

(5)在相同磨削速度下,不同磨粒的磨削力与磨粒侧面耕犁面积有着良好的线性关系。

(6)单颗磨粒的法向力与切向力之间有着很好的线性对应关系。

[1] Inasaki I I.Grinding of Hard and Brittle M aterials[J].Annals of the CIRP,1987,36(2):463-471.

[2] Fang F Z,Zhang G X.An Experimental Study of Optical Glass Machining[J].International Journal of Advanced Manufacturing Technology,2004,23(3/4):155-160.

[3] Barge M,Rech J,Hamdi H,et al.Experimental Study of Abrasive Process[J].Wear,2008,264(5/6):382-388.

[4] Wang H,Subhash G,Chandra A.Characteristics of Single-grit Rotating Scratch with a Conical Tool on Pure Titanium[J].Wear,2001,249(7):566-581.

[5] Desa O,Bahadur S.Material Removal and Subsurface Damage Studies in Dry and Lubricated Singlepoint Scratch Tests on Alumina and Silicon Nitride[J].Wear,1999,225/229:1264-1275.

[6] Shipway P H.The Role of Test Conditions on the Microabrasive Wear Behaviour of Soda-lime Glass[J].Wear,1999,233/235:191-199.

[7] 霍凤伟.硅片延性域磨削机理研究[D].大连:大连理工大学,2006.

[8] Subhash G,Loukus J E,Pandit S M.Application of Data Dependent Systems Approach for Evaluation of Fracture Modes during a Single-grit Scratching[J].Mechanics of Materials,2002,34(1):25-42.

[9] Huang H,Yin L.Grinding Characteristics of Engineering Ceramics in High Speed Regime[J].International Journal of Abrasive Technology,2007,1(1):78-93.

[10] Xu X P,Li Y,Malkin S.Forces and Energy in Circular Sawing and Grinding of Granite[J].Journal of Manufacturing Science and Engineering ASM E,2001,123(1):13-22.