磁流变效应微砂轮的磨粒半固着机理研究

柴京富 阎秋生 张鹏程

1.广东工业大学,广州,510006 2.南昌航空大学,南昌,330063

0 引言

磁流变抛光是一种集电磁学、流体动力学及精密光学于一体的先进光学表面加工技术。国内外众多研究者对磁流变液的配制及其性能、抛光设备的开发以及磁流变抛光机理进行了研究,国外QED Technologies公司的产品已商品化,国内相关技术与国外尚存在较大差距,有待进一步深入研究[1]。

本文提出一种基于磁流变效应实现硬脆材料局部微细加工的工艺方法[2]。将磨粒混入磁流变液中制成磁流变抛光工作液,当磨粒聚集于以磁极为工具基体的工具顶端时即形成磁流变效应微砂轮,以此进行微细加工。该方法可以通过调节磁场参数来控制微砂轮的大小和硬度。

磁流变液是形成磁流变效应微砂轮的基础,磨粒是磁流变抛光工作液的重要组成部分,可对磁流变抛光工作液性能产生重要影响,决定了磁流变效应微砂轮的加工效果。在磁流变效应微砂轮中,磨粒被成串分布的铁磁粒子裹携、约束而处于半固着状态。本文通过理论建模分析,研究了磁流变效应微砂轮的磨粒半固着机理。

1 磁流变效应微砂轮性能控制机理

1.1 磁流变效应机理

磁流变效应的场致偶极矩理论认为,在外加磁场作用下,每一颗铁磁粒子都被极化成磁偶极子,各个偶极子相互吸引形成链串。铁磁颗粒可被视为刚性小球,无外加磁场时,颗粒均匀分布于载液中,此时磁流变液的屈服应力为零。一旦受外加磁场作用,颗粒瞬间被磁化为偶极子,磁矩与磁场方向一致,于是颗粒之间由于存在磁相互作用而逐渐开始运动,最后沿磁场方向成链状分布,磁流变液的表观黏度增加,具有一定的抗剪切能力,即存在剪切屈服应力。继续增加磁场,偶极子链数目增多,部分链相互结合形成链柱,宏观表现为剪切应力增大。撤去外磁场后,偶极子链消失,颗粒排列恢复原状,其变化时间只有几毫秒。随着磁感应强度的增大,颗粒形成磁链束的数目增大,磁流变液的黏度和抗剪切屈服应力增大[3-4]。

由于铁磁颗粒磁化后形成磁链,故可对磁流变工作液中的磨粒起到约束作用,使磨粒具有确定的运动状态,磨粒对所接触的工件产生一定的微切削作用,实现对工件材料的微量去除。

1.2 磁流变效应微砂轮形成原理

磁流变液是一种新型智能材料,在零磁场强度下,呈现出低黏度的牛顿流体特性,在磁场作用下呈现出高黏度、低流动性的Bingham流体特性,在极端情况下可以固化,这使得它可在液-固两相体之间转换,且这种转换是瞬间的、可逆的,通过改变磁场可使这种转换平稳快速地完成,且流变后的剪切屈服应力与磁场强度具有稳定的对应关系。

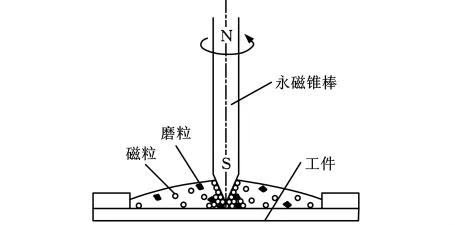

利用磁流变液的流变特性,磁流变液作为即效砂轮结合剂与磨粒一起形成微砂轮,其原理如图1所示。

图1 磁流变效应微砂轮示意图

以永磁体材料制成的锥棒作为工具,在锥棒产生的磁场作用下,磁流变液中出现磁粒沿磁力线成链状结构、且磨粒被约束于这些链状结构之间的特性。磁流变液的这种固化作用使得锥棒工具端部形成由磁链包裹着磨粒的球团(即微砂轮)。当锥棒旋转时微砂轮随之转动,实现对工件表面材料去除的微细加工。

磁流变效应微砂轮沿其半径方向磨粒的结合强度依次降低,中心部位的磨粒黏结强度高而接近于固着状态,外部接近于游离状态,其加工特征介于固着磨粒与游离磨粒之间。

1.3 磁流变效应微砂轮磨粒半固着作用机理

磁流变液的力学性能可以从磁流变液的宏观本构模型入手进行分析,采用简单的Bingham黏塑性模型可以定量描述磁流变液在磁场中流变本质特性[5]。在模型中总的剪切应力τ为

式中,H为外加磁场强度;τ0为外加磁场引起的屈服应力;η为零磁场强度时液体的黏度;γ·为剪应变率。

式(1)可以定性说明:磁流变液的剪切屈服强度与外加磁场和剪切应变率成正比,因此可以通过调节磁场强度来改变磁流变液的剪切强度大小。

构成磁流变效应微砂轮的磨粒主要产生切削作用,磁粒在磁场作用下沿磁力线形成链状分布,使磁流变效应微砂轮具有抗剪切屈服强度,磨粒混合于磁粒之间,磁粒串对磨粒产生夹持作用。通过磁场强度的变化调节磁流变效应的大小,调节磁流变效应微砂轮中磨粒的固着强度,即从游离状态到固着状态的变化,以达到不同的加工要求。

2 磁流变效应微砂轮磨粒半固着机理模型与理论分析

磨粒在磁流变效应微砂轮中主要产生切削作用,首先需要对添加磨粒的特性进行分析。

2.1 磨粒材料种类影响

磁流变效应微砂轮中磨粒的切削性能与磨粒的几何形状和材料物理性能有很大的关系。磨粒材料应具有一定的硬度、耐蚀性、韧性等,其硬度高于工件硬度才能有较好的切削性能。磨粒材料的硬度和强度影响磨粒的切削能力,表1列出了几种常用的研磨抛光加工磨粒及其物理机械性能。磨粒种类对处于磁流变效应微砂轮中的磨粒固着状态有两方面的影响。一方面是磨粒材料的磁学性能,从表1可见,磨粒是抗磁性材料,本身的磁化程度可以忽略不计,磁流变效应中的磨粒完全依靠周围铁磁粒子的包围、裹携、约束产生固结作用而形成微砂轮。另一方面是磨粒密度影响微砂轮旋转时产生的离心力大小,从而决定磁流变效应微砂轮中磨粒的密度。

表1 常用磨粒的主要物理机械性能[6]

2.2 磨粒形状影响

经过对磨粒形状的观察分析,根据磨粒的长宽高之比的不同,可将磨粒形状分为三种类型:①等积形,三维方向尺寸近似相等;②片状形,二维方向尺寸近似相等,另一方向尺寸显著小;③锥柱形,二维方向尺寸近似相等,另一方向尺寸显著大,如图2所示。经统计归纳,从磨粒形状所占比例来看,等积形磨粒最多,片状形次之,柱状形最少。

图2 磨粒形状示意图

磨粒形状对磁流变效应微砂轮中磨粒固着强度有显著影响。实验研究表明,在磁流变效应微砂轮形成过程中,磨粒作为非磁性物质混入磁流变液,使铁磁粒子串产生畸变,导致磁流变效应减弱[7]。

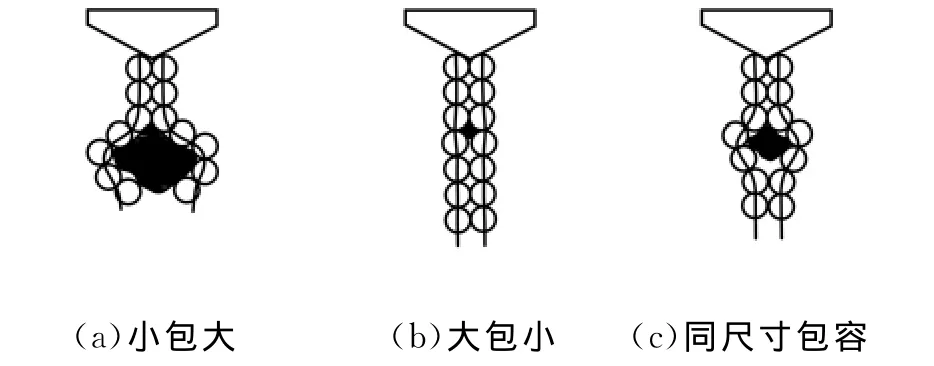

在磁流变液中,铁磁颗粒同样会有不同的形状,但在磁流变效应微砂轮中磨粒主要产生去除作用,因此建模分析磨粒约束模型时将铁磁颗粒简化为球形。根据图2所示磨粒形状,假设磨粒与铁磁颗粒尺寸在同一数量级,建立磁流变效应微砂轮中铁磁颗粒约束磨粒的模型,如图3所示。由图3可见,磁性颗粒在磁场作用下沿磁力线成串分布,磨粒置于铁磁链串之中后,改变了铁磁颗粒的原始状态,同时又被铁磁颗粒包围、裹携、约束而固定。

图3 不同形状磨粒受磁粒约束示意图

等积形磨粒对磁流变效应链串影响最明显,磁链扭曲严重,因而可使磁流变效应显著减小;片状形和锥柱形磨粒具有方向性,总体影响相对减弱,但从磨粒切削性能方面来看,等积形磨粒最好,不仅可以承受较大切削作用力,而且易于被磁链稳定约束,而片状形和锥柱形磨粒在受到切削力作用时会产生转动而失稳,其在磁链中的不同姿态对磁链变形影响也不同。

2.3 磨粒大小影响

添加到磁流变液中的磨粒尺寸与铁磁颗粒尺寸对磁流变效应微砂轮中磨粒的固着状态有显著影响。铁磁颗粒对磨粒的包围形态可以分为三种情形:小包大、同尺寸包容、大包小,如图4所示。

图4 磨粒与铁磁粒子匹配性影响

当磨粒尺寸远大于铁磁颗粒尺寸时,铁磁颗粒从四周包围磨粒,磁力线沿磨粒外围绕行,铁磁颗粒链串畸变严重、结合强度会被显著消弱,因而磁流变效应减小,铁磁链串对磨粒的约束作用下降,严重时无法有效约束磨粒,如图4a所示。当磨粒较小而铁磁颗粒尺寸较大时,磨粒被夹持在磁粒的间隙中,铁磁链串变形很小,对磁流变效应影响也较小,铁磁颗粒对磨粒的约束力较强,如图4b所示。当磨粒尺寸和磁粒尺寸基本相当时,磁链虽有变形,但磁流变液的抗剪切应力下降不多,此时磁链可有效约束磨粒,磨粒的结合强度最高,如图4c所示。

从磁流变效应微砂轮中磨粒的切削性能方面分析,大磨粒可以有效提高去除效率,小磨粒与加工表面的干涉作用会减弱,可以有效降低表面粗糙度。如果磨粒尺寸较大,铁磁链串无法有效约束磨粒,那么磁流变效应微砂轮中的磨粒接近于游离状态;而如果磨粒较小,则隐藏于铁磁粒子间隙中被周围较大铁磁粒子限制,近似于固着磨粒,当处于切削状态时,磁粒无法对其实现约束;当磨粒尺寸与铁磁颗粒尺寸相当时,磨粒处于半固着状态,与铁磁颗粒形成的空间关系保证了其具有较好的去除材料能力。

2.4 磨粒含量的影响

磨粒含量的高低会影响磁流变效应微砂轮的加工性能。假设磨粒尺寸与铁磁颗粒尺寸相当,磨粒含量对铁磁链串畸变的影响如图5所示。

图5 不同磨粒含量对铁磁链串的影响

由图5可见,当磁流变液中磨粒的体积百分含量较低时,铁磁链串变形较小,磨粒被铁磁颗粒约束的强度较大,对磁流变效应影响也较小,但是磨粒含量较低会降低磁流变效应微砂轮的加工效果。当磨粒体积百分含量增高时,磨粒在磁场作用下使铁磁颗粒链串产生较大畸变,磨粒被约束强度减小,对改善磁流变效应微砂轮加工效果是负面的。所以,磨粒含量对磁流变效应微砂轮加工性能的影响具有正反两方面的影响,只有在磨粒含量适当时才具有最佳效果。

3 磁流变效应微砂轮加工实验

3.1 实验方法和装置

磁流变液基础液为硅油,磁流变粒子为羰基铁粉(平均粒径为5μm),并添加一定量的甘油作为添加剂。在磁流变液中添加不同种类和含量的磨粒制成不同性能要求的磁流变工作液。

磁流变效应微砂轮研抛加工实验装置如图6所示。实验工件材料为K9玻璃,采用水平单方向进给加工沟槽。将磁流变工作液注入工件和工具基体之间,施加于电磁场发生装置的线圈的励磁电压为20V(此时在抛光区可得到0.1T的磁场强度),电主轴的转速为3600r/min,工具基体随着加工沟槽深度的增大缓慢向下进给,水平进给速度为2.6μm/min,加工时间为20min。

图6 实验装置示意图及实验装置照片

工件加工前后,用无水乙醇、丙酮清洗干净并烘干,利用精密天平称量工件加工前后的质量,得到材料去除量,然后计算出去除率,以磁流变效应微砂轮的去除率作为对比参数。

3.2 实验结果分析

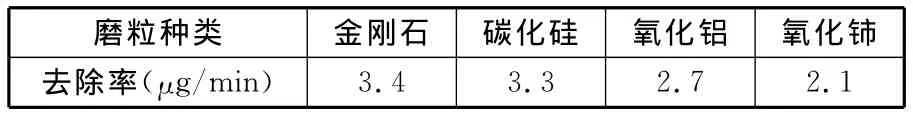

不同种类的磨粒对磁流变效应微砂轮去除率的影响如表2所示。由表2中数据可见,材料去除率与磁流变工作液中添加磨粒的硬度大小成正比。以金刚石磨粒为参照,碳化硅的材料去除率比金刚石有少量降低,但是硬度较低的氧化铝和氧化铈的材料去除率均有较大幅度降低,其中氧化铝的去除率比金刚石低20%,氧化铈的比金刚石低43%,说明磨粒物理机械性能对磁流变效应微砂轮加工性能起决定性作用。

表2 不同磨粒对加工效果的影响

表3所列数据表示磨粒粒度对磁流变效应微砂轮去除率的影响,材料去除率均随着磨粒粒径的增大先增大后减小,当磨粒粒径为W7时,材料去除率达到最大值。仅从材料去除率来看,磨粒粒度小,其材料去除效果差,磨粒粒度大,其材料去除效果好,但磁流变效应降低较大,反而影响了对材料的去除作用。

表3 不同粒径对加工效果的影响

磁流变液中金刚石磨粒含量对材料去除率的影响如表4所示,材料去除率随着金刚石磨粒含量的增加先增大后逐渐减小,当金刚石磨粒含量为3%时去除率达到最大值。从实验结果来看,在磁流变液中添加磨粒是为了提高对工件材料的去除作用,但另一方面却降低了磁流变效应。因而,为了保证材料去除作用和不致使磁流变效应降低,磨粒含量要合适,同时要适当增强磁场的作用。

表4 金刚石磨粒含量对加工效果的影响

以上实验结果与上节所建立的磁流变效应微砂轮中磨粒固着状态模型分析结果吻合,说明所建立的磁流变效应微砂轮磨粒半固着理论对于分析磁流变效应微砂轮加工过程是有意义的。

4 结论

(1)磁流变效应微砂轮的磨粒处于半固着状态时,既克服了游离磨粒加工中磨粒利用率低、材料去除率低、磨粒分布不均匀的缺点,也克服了固结磨粒对加工表面作用力过强、不易得到光滑表面的缺点。

(2)磁流变效应微砂轮的磨粒半固着状态是通过控制磁场强度调节磁链约束力大小而实现的,磨粒被约束的强度介于游离磨粒与固着磨粒之间。

(3)磁流变工作液中磨粒的材料、大小、形状和含量等特性影响磁流变微砂轮的性能和加工效果,其作用机制是,非磁性磨粒介于铁磁粒子链之间使铁磁粒子链产生畸变,从而减弱磁流变效应以及铁磁粒子链对磨粒的约束。

(4)磁流变效应微砂轮研抛加工实验结果与理论建模分析相吻合,表明建立的磁流变效应微砂轮磨粒半固着理论是可信的。

[1] 王伟,郭忠达,刘卫国,等.磁流变抛光(MRF)技术的发展[J].中国材料科技与设备,2007(1):41-43.

[2] 余娟,阎秋生,路家斌.磁流变即效微细砂轮精细加工研究[J].金刚石与磨粒磨具工程,2007,157(1):74-77.

[3] 龚兴龙,李辉,张培强.磁流变液的制备、机理和应用[J].中国科技大学学报,2006,1:23-27.

[4] Furst E M,Gast A P.Micromechanics of Magneto-rheological Suspensions[J].Physicao Review E,2000,61(6):6732-6739.

[5] 李海涛,彭向和,陈伟民.基于链化分析的磁流变液剪切屈服应力模型[J].化学物理学报,2005,18(5):505-509.

[6] 孟少农.机械加工工艺手册(第2卷)[M].北京:机械工业出版社,1991.

[7] 张鹏程,阎秋生,路家斌.磨粒对磁流变工作液性能及加工效果的影响[J].金刚石与磨粒磨具工程,2010,175(30):20-24.