面向复杂产品装配的柔性工装共性技术研究

田 威 廖文和 唐金成

1.南京航空航天大学,南京,210016 2.江苏中辆科技有限公司,南京,210001

0 引言

对于一些复杂产品(如飞机、火车等)来说,由于其具有产品结构复杂、尺寸大、零部件多、刚性小等特点,其装配最终质量是由工装保障的,故其制造过程中的工装非常重要。随着市场经济的快速发展,客户对产品的个性化需求越来越普遍,小批量多品种的市场需求特征日趋显著;此外,为了快速响应市场需求,企业对新品的研制周期提出了更高的要求。在企业大量购置数控加工设备等先进装备的背景下,工装成为实现快速转产和缩短新品研制周期的瓶颈。根据企业面临的实际困难和相关技术的发展现状,柔性工装成为工装技术发展的趋势,也正是国内外研究与应用的一个热点[1-2]。柔性工装关键技术的突破将为相关行业的发展带来巨大的机遇。柔性工装在飞机制造行业的应用,取代了原来靠模拟量传递的刚性工装,实现数字量在飞机制造过程中的全流通,将极大缩短研制周期;在火车制造领域,以柔性工装替代传统的刚性工装,实现生产线的柔性化,为快速重构生产线扫平了障碍,将有效缩短企业的转产周期[3]。

1 柔性工装结构体系

1.1 柔性工装的内涵

柔性工装是将成组技术、信息技术、数控技术和自动化技术等先进技术引入工装设计、制造、应用与管理等各环节,构建基于模块化、标准化、信息化、自动化的工装应用体系,从而优质、快捷、高效、低成本地满足产品生产需求。柔性工装区别于传统工装的关键特征在于柔性化,其柔性化的具体体现形式在于定位柔性化和夹紧固持柔性化。定位单元通过一定的传动方式和控制方法,可以根据产品结构的变化和外形的不同,精确调整定位器的空间位置和姿态,以满足不同产品的定位要求,实现柔性化定位。夹紧固持单元通过对夹持力的精确控制,以及根据产品外形的特点适当调整夹持单元的结构,以满足不同产品的夹紧固持要求,实现柔性化夹紧固持。当前在一些机床行业通过组合夹具来实现柔性化,其基本指导思想是模块化组合,以更换标准模块和搭积木的方法来实现夹具的柔性化,其柔性化程度是一些离散的空间几何位置,有一定专用性,无法实现定位和固持的无级化调整。而柔性工装正好克服了组合夹具的这一不足,可以实现在一定范围内的无级柔性化自动调整,应用范围和技术的通用性更广泛一些。

1.2 面向装配的柔性工装主要结构体系

飞机、火车等复杂产品的结构特点决定了装配过程非常复杂,柔性工装在装配过程中主要承担起支撑、定位、夹紧等作用,根据具体产品的结构特点,面向装配的柔性工装主要结构体系包括阵列式POGO柱结构、框架翻转式结构、大尺寸三坐标立式支撑结构、库式伸缩结构等四大类。

(1)阵列式POGO柱结构。阵列式POGO柱结构如图1所示[4-6],主要由一定数量的平行阵列布局的POGO柱组成,其中POGO柱是一种能在X、Y、Z三坐标方向进行精确调整与控制的支撑结构,POGO柱在轴向具备一定的承载能力。针对产品的复杂外形,通过协调控制阵列POGO活塞杆的行程,实现对产品的精确定位,实现了工装的柔性化,达到了重复使用的目的。这种结构形式的柔性工装特别适合大型产品的部件对接、部件装配过程中的姿态调整等应用场合。目前在国内外的飞机部件对接工作中有非常广泛的应用前景,在火车部件组对过程中也有一定的应用需求。

图1 阵列式POGO柱结构

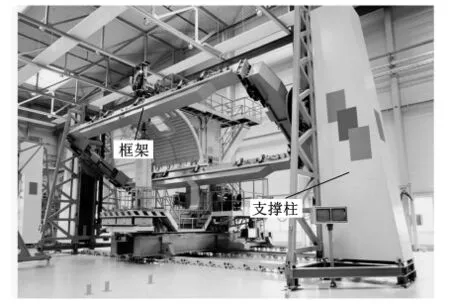

(2)框架翻转式结构。框架翻转式柔性工装结构如图2所示,主要由框架、支撑柱和辅助托架等结构组成。框架用来定位固持工件,框架两侧与支撑柱连接,可以沿着框架中心轴线进行旋转调整,同时也能沿着两侧支撑柱的轴线进行上下调整,从而使工件在一定范围内根据装配工作的需要精确调整姿态,配合其他装备更好地完成装配任务[7-9]。框架翻转式柔性工装主要应用于飞机部件装配,不仅可以在一套工装上定位夹紧多种型号产品,还能根据自动化钻铆设备的需要自动调整姿态,提高铆接装配质量。

图2 框架翻转式结构

(3)大尺寸三坐标立式支撑结构。大尺寸三坐标立式支撑结构如图3所示,主要由数套大尺寸三坐标支撑结构组成。这种支撑结构尺寸较大,其定位和夹紧组件均可以实现在三个直角坐标方向的精确调整。由于结构本身具有良好的刚性,故可以承载三个方向的较大载荷。三坐标支撑结构本体独立布局,可以根据产品对象自身结构的特点合理布局。单排平行布局能够很好地适应一些大型长条结构的部件装配(如飞机的机翼壁板);两排数组布局可以完成大型立体结构部件的装配(如飞机机身、火车车体等)。

图3 大尺寸三坐标立式支撑结构

(4)库式伸缩结构。库式伸缩结构组成的柔性工装如图4所示,其主体结构由若干根正交布局的伸缩梁组成,伸缩梁可以沿着中心轴方向伸长或收缩,一次获得工装水平面内外形尺寸的调整,以达到对不同平面结构尺寸部件的适应性。这种结构形式的柔性工装可根据产品结构尺寸的变化调整工装本体的结构,不仅满足了产品对工装的柔性化要求,还有效节约了厂房资源。库式伸缩结构柔性工装适合于一些平板类(或曲度较小)装配部件,如火车的端墙、侧墙等部件的水平装配,也可以应用于飞机曲度较平缓的壁板类部件装配(如机翼壁板)。

图4 库式伸缩结构

2 柔性工装关键单元结构

典型柔性工装结构主要由骨架、定位单元、夹紧单元、锁紧单元等四大部分组成。骨架、定位单元和夹紧单元是实现工装柔性化的主体,锁紧单元在调整到位后保障工装具有足够的刚度和具备较好的承载能力。用于飞机、火车等复杂产品的柔性工装结构复杂,为了拓展工装对产品对象的适应范围,将柔性工装提炼为模块化单元结构,通过标准化和系列化的关键单元结构,快速构建工装系统。

(1)柔性骨架单元结构。骨架是工装其他功能模块的搭载平台,是柔性工装的重要组成部分。柔性骨架较刚性骨架而言,能在大范围内进行柔性化调整,以适应产品对象宏观形态的变化。由于柔性骨架的功能特点与传统骨架的区别,故在柔性工装体系中的骨架结构形式也随之产生了变化,其主体由若干可调整的结构单元搭建而成,如图5所示的大尺寸三坐标支撑组件和伸缩梁等结构形式。这些结构单元之间多以分立形式布局,取消了刚性连接的组件,骨架安装和调整通过先进的检测装置(如激光跟踪仪)检测定位,从而完成整个骨架的精确定位布局。

图5 骨架主体典型结构

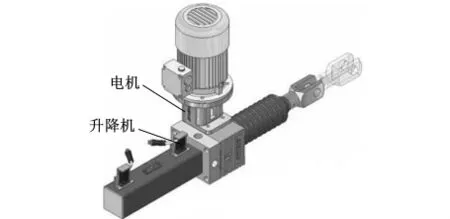

(2)柔性定位单元结构。工装在产品装配过程中的主要功能之一就是定位,因此定位单元是柔性工装的关键组成部分之一,其承担了产品装配过程中的精确定位。由于产品的外形轮廓复杂,故传统的刚性定位单元普遍被设计为与产品局部外形一致的结构形式以保证定位的精确性。而柔性工装面向的产品种类多样化,一方面将定位单元设计为可调整结构,另一方面通过先进的数控技术实现定位单元的精确控制,从而保障柔性定位单元的定位精度。为了实现柔性定位单元对不同结构外形产品的适应,其结构被设计为多点柔性定位形式,以单个可调整定位组件(如POGO柱)为结构单元搭建而成,根据产品外形的特点,可以设计成数组式、框架围形式、离散式等结构。为了实现精确多点协调控制,可调整定位组件一般通过电动作动器驱动(图6)。这种驱动方式一方面便于实现数控,另一方面由于传动结构具备自锁能力,而有利于保证定位单元的刚性。

图6 基于电动作动器的直线定位组件结构

(3)柔性夹紧单元结构。夹紧单元的主要作用一方面是保证产品与定位面贴合可靠,另一方面是对产品的固持,其柔性化主要体现在夹持力自适应调整和夹持头与产品外形的自适应贴合。夹紧单元在柔性化方面的功能需求主要通过机械结构和控制系统两个方面解决。夹紧单元驱动采用伺服控制。根据产品结构的具体要求,精确控制和调整夹紧力需保证夹紧的可靠性,并保证夹持力对产品外形不造成损伤。为了满足夹紧头对产品外形的自适应贴合,夹紧头被设计为随动结构形式,利用机械结构与真空吸盘等复合结构保证固持的可靠性。图7所示为典型的柔性夹紧单元结构。

图7 柔性夹紧单元典型结构

(4)死锁抱紧结构。柔性工装与传统工装相比,其突出的优势在于可调整性,能在一定范围内适应产品对象的变化。而柔性化特征也带来了刚度可靠性的不足,为了确保柔性工装在发挥自身优势的同时,也具备可靠的刚性,死锁抱紧结构显得尤为重要。这种结构是组成柔性工装不可或缺的单元要素,其作用在于确保柔性工装调整到位后的可靠死锁,以使柔性工装与传统工装具备同样的刚性。在柔性工装的结构设计中,广泛采用带自锁功能的涡轮蜗杆传动结构,同时在定位单元末端设计了死锁抱紧机构(图8),根据实际应用的要求,其启动形式多种多样,包括电动、液压、手动等。

图8 典型锁紧装置

3 柔性工装模块化设计方法

目标产品的特异性和新产品结构的未定性决定了柔性工装结构的复杂性,这些特性对其设计过程提出了更高的要求。根据上文对柔性工装关键单元结构的阐述,在柔性工装设计过程中引入模块化设计方法,能有效缩短设计周期、降低设计难度。结合柔性工装的功能结构特点和模块化设计方法[10],提出了如图9所示的柔性工装设计流程。

图9 柔性工装设计流程

整个设计过程主要包括目标产品特点分析、柔性化程度评估、模块化单元设计、建模与仿真、功能可达性分析等5个阶段。

(1)目标产品特点分析。柔性工装是用来制造新产品的技术装备,目标产品的结构特点和性能要求对柔性工装结构产生直接的影响。在设计的初期,必须充分分析目标产品的结构特点、装配要求、关键装配特征,比较系列化产品对象的共性与差异性结构。

(2)柔性化程度评估。柔性工装作为一种生产用的技术装备,除了功能性技术要求以外,投入和产出比也是一个非常重要的指标。柔性化程度的高低决定了设计制造成本和技术难度。必须在对目标产品结构特点和性能要求分析的基础上,合理评估柔性工装需要具备的柔性化程度,避免一味强调柔性化的片面指导思想。

(3)模块化单元设计。根据柔性工装的结构特点,上文已经将复杂的机构划分为骨架单元、定位单元、夹紧单元和锁紧单元等四大功能模块,这也为模块化设计方法的实施打下了基础。这一阶段是柔性工装设计的核心,根据柔性化程度评估结果,确定通用的柔性化模块和专用模块,并根据产品结构特点选择合适的关键单元结构形式,应用模块化设计理论,完成专用单元和关键单元的模块化设计。

(4)建模与仿真。根据关键单元模块化设计结果,对柔性工装进行整体三维建模,对于复杂结构的产品,这个过程尤其重要,通过三维仿真分析,对系统进行了干涉检查、装配性能评估等,有利于直观优化系统结构。

(5)功能可达性分析。柔性工装与一般的工艺装备最大的区别在于功能的柔性化(可以适用于多个产品对象)。在设计的最后环节,必须对其功能是否满足普遍适用性进行分析。通过三维工艺仿真方法,实现工装与目标产品的关联分析,能够直观体现工装对系列化产品的适应性,检验工装设计是否达到设计目标的要求。

4 基于关键装配特征的柔性工装数字量传递体系

柔性工装的特点决定了其应用过程的复杂性,数据流不仅包括从产品几何数模信息向柔性工装系统的正向传递,还包括从测量系统检测到的数据信息回馈给柔性工装系统的逆向传递。随着数控技术的发展,复杂的柔性工装调整已经从过去的手动向自动化发展,同时检测系统中大量使用的激光跟踪仪等先进设备实现了检测数据的数字化,这些都为构建面向柔性工装应用的数字量传递体系奠定了基础。

面向柔性工装应用的数字量传递体系的关键在于构建产品单一数据源在柔性工装重构过程中的数据信息的传递架构。柔性工装的工作对象是产品,检测系统的工作对象也是产品,两者在工作过程中都是围绕产品与工装的装配关系展开的。为了论述方便,这里把与产品和工装的装配关系相关的信息集合定义为产品关键装配特征,主要包括定位基准、定位方式、定位位置和姿态、夹持方式、定位面几何外形等信息。

根据柔性工装的特点和应用需求,构建了基于关键装配特征的柔性工装应用数字量传递体系,如图10所示,产品数据信息的传递过程[11-12]如下:①产品数模单一数据源是数字量传递体系的依据,从中提取出产品关键装配特征;②根据产品关键装配特征,构建产品装配的数字化标准工装,以此为判据,并根据现有柔性工装的结构参数和性能指针,评估柔性工装针对特定产品对象的适应性;③根据柔性工装适应性分析结果,通过三维重构过程仿真手段,分析柔性工装的适用可行性、重构可行性、重构流程等性能;④以仿真分析结果为依据,对柔性工装数控系统进行离线编程,生成柔性工装重构的控制策略和数控程序;⑤将离线编程数控程序下载到柔性工装控制器,结合检测系统回馈的检测数据信息,自动控制柔性工装机械本体完成重构。

图10 基于关键装配特征的柔性工装数字量传递体系

上文所构建的基于产品关键装配特征的柔性工装数字量传递体系,其核心作用在于实现柔性工装应用的数字化,达到柔性工装快速重构的目的。数字化测量技术和三维工艺仿真技术是这一体系的关键,由于柔性工装各单元多为独立结构,故重构过程中需要检测各定位基准的空间位置信息并回馈给控制系统进行精确控制,对于大型复杂产品(如飞机),一般选择激光跟踪仪或室内GPS来检测工装的相关信息;对于普通机械制造行业,考虑到使用成本,可以通过间接基准转换和局部位移传感器相结合的方式检测工装的相关位置和姿态。三维工艺仿真主要依托DELMIA软件平台来实现,通过构建柔性工装、产品、辅助设备等三维模型,以关键装配特征作为工装重构的数据驱动源,根据产品型号的变化来检索和求解工装的调整方案和实际调整信息,并生成控制系统所需的数据集,以此来控制柔性工装进行自动精确调整。

5 应用实例验证

底架是铁路车辆的典型复杂结构件之一,该部件由中梁、枕梁、大横梁、小横梁、侧梁、端粱、附属件等上百个零部件组装焊接而成。不同的车型、型号,其底架结构和外形尺寸都有一定的差异,突破并实现同一柔性工装对绝大部分型号底架的适应性,长期以来是行业内相关专家研究的一个热点和难点。通过对柔性工装共性技术的研究,我们提出了基于库式伸缩结构的柔性工装体系,构建了如图11所示的铁路车辆底架柔性工装系统,其中基础骨架由2根纵向、10根横向的伸缩梁正交组成,在基础骨架上安装了26个柔性夹紧单元和24个柔性定位单元。柔性工装主要由电机驱动,通过升降架进行力的放大,整个系统采用基于企业局域网的分布式控制结构。建立基于底架三维CAD模型数据源的三维工艺仿真平台,仿真结果为柔性工装控制系统提供转产重构控制策略。

图11 铁路车辆底架柔性工装应用

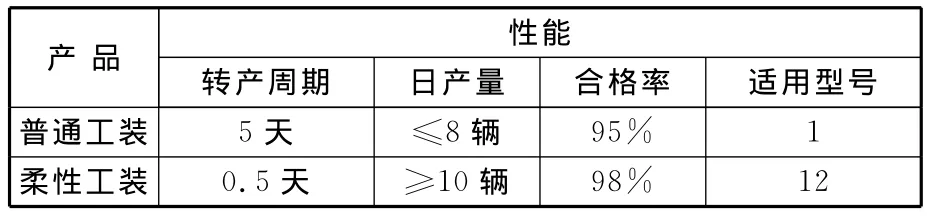

该柔性工装在齐齐哈尔轨道车辆(集团)有限公司已实际应用,性能良好,对企业缩短转产周期(转产开始到转产完成总共用时)、提高生产效率和生产质量的效果明显。具体应用效果如表1所示,转产周期缩短了90%,生产效率提高了25%,产品合格率从95%提高至98%,产品适用型号从原来的1个扩展到12个。

表1 柔性工装应用性能比较

[1] Rehmet M A,Wolf J.Challenges in International Co-design and Development of a New Family of Airliners[R].Hamburg:ICAS,2002.

[2] Rao P V M,Dhande S G.A Flexible Surface Tooling for Sheet-forming Processes:Conceptual Studies and Numerical Simulation[J].Journal of Materials Processing Technology,2002,124:133-143.

[3] 田威,廖文和,于连友,等.铁路货车制造中柔性工艺装备的研究与开发[J].中国机械工程,2007,18(7):874-877.

[4] Naing S.Feature Based Design for Jigless Assembly[D].UK:Cranfield University,2004.

[5] Truess J A,Assadi M D,Hartmann J L,et al.Flexible High Speed Riveting Machine[J].SAE International,2003,10(11):5-9.

[6] Hartmann J.Automated Wing Panel Assembly for the A340-600[J].Society of Automotive Engineers,2000,7(1):44-47.

[7] Clarke T,Gooch R.Real-time 3-D Metrology for Aerospace Manufacture[J].Sensor Review Volume,1999,19(2):113-115.

[8] Branko S.Assembly Techniques for Space Vehicles[J].SAE Paper,2000-01-3028.

[9] Hartmann J,Meeker C,Weiier M,et al.Determinate Assembly of Tooling Allows Concurrent Design of Airbus Wing Sand Major Assembly Fixtures[J].SAE Paper,2004-01-2832.

[10] Farritor S,Dubowsky S.On Modular Design of Field Robotic Systems[J].Autonomous Robots,2001,10(1):57-65.

[11] Munk C L.Determinant Spar Assembly Cell[J].SAE Paper,2002-01-2646.

[12] Kihlman H,Magnus Affordable Reconfigurable Tooling[J].SAE Paper,2002-01-2645.