一种门式起重机安全监测传感器布设方法

裴 玮,丁克勤,乔 松,黄 凯

(1.中北大学信息与通信工程学院,山西太原030051;2.中国特种设备检测研究院,北京100013;3.江苏省特种设备安全监督检验研究院,江苏南京210003)

0 引言

起重机应用十分广泛,随着工程强度与难度的提高,起重机结构日趋向大型化、复杂化发展。常规的起重机械安全保障手段主要依赖于定检、监检及日常维护,无法对起重机运行情况做到实时掌握,缺乏突发事故的预防机制;而起重机械工况的多样性,增加了检测成本和难度,导致检测质量的下降。起重机健康监测技术,利用现代传感技术,对起重机健康状况进行长期的实时监测与异常报警,力求实时掌握起重机健康状况,减少起重机定期检测的次数,降低维修养护成本,是起重机安全保证的重要手段。

合理选择传感器的布设位置是保证结构健康监测系统运行质量的前提,直接决定监测数据的准确性以及起重机安全评价的正确性。本文提出了一种基于虚拟仿真与有限元分析法对起重机进行传感器布点位置选择的方法,并以L型单主梁吊钩门式起重机为例,说明该方法的实现过程。

1 基于虚拟仿真技术的传感器布设思路

传统的监测手段在选择传感器布设位置时,往往根据经验,从静态角度分析[1,2],对于动载分析仅利用动载系数进行简化,严重制约了监测目的的合理性和准确性。这种方法仅考虑到起重机设计强度的要求,忽略了起重机在实际应用中工况的复杂性,及实际工况下应力集中发生了转移的情况。目前相关专家结合起重机型式试验对基于静态分析的传感器布设方法提出改进,通过型式试验模拟一些典型工况,考查起重机在工作状态下的应力分布情况。但是要找到应力集中位置往往需要对一个工况进行多次试验,反复比较,并且型式试验模拟的工况有限,与起重机的实际工况差距较大,更不能反映一些极端工况的影响。该方法且耗时,耗材,试验成本,制约了该方法的推广。

基于虚拟仿真技术确定起重机传感器布设方法的思路如下:

(1)利用虚拟仿真技术建立起重机虚拟样机[3];

(2)再根据仿真结果得到相关结构相互作用力的时间历程曲线;

(3)以时间历程曲线数据为依据,结合有限元分析软件,计算出典型工况下的应力分布状态及时间历程曲线;

(4)根据有限元分析结果,确定应力较大的位置作为传感器布设点。

下面利用该方法,为1台L型门式起重机提出了一套传感器布设方法的解决方案,通过静态试验验证,认为结果合理、可靠。

2 L型门式起重机的传感器布设设计

2.1 L型门式起重机虚拟样机建模及典型工况模拟

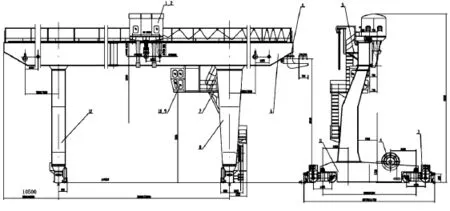

L型门式起重机结构如图1所示。样机跨度26 m,起升高度12 m,悬臂长10.5 m,主梁两端比标准加长0.5 m,外伸长度为10.5 m,采用刚性腿设计。

根据对起重机结构分析,建立虚拟样机模型如图2。该L型起重机两个支腿分别与大车和主梁固支连接,形成框架结构。大车通过8个车轮与轨道接触,在大车轨道的端部设置有端部挡块。

起重机主要机构虚拟样机建模的准确性,对工况的模拟、仿真计算结果具有决定性的作用。该L型门式起重机的起升机构主要由小车实现,吊重产生的动载冲击通过小车车轮作用在起重机主梁上,进而影响到整机的应力分布状态。该起重机采用的是二支点垂直反滚轮式小车,小车中安装的有反滚轮、安全反钩、水平轮组和安全钩,由于起吊重物在主梁的一侧,重物将对小车产生一个倾翻力矩,因而设置了垂直反滚轮产生抗倾翻力矩使小车保持平衡。模拟样机建立时[4],为保证求解精度,小车样机完全按照实物构造,真实的反应了小车对起重机主梁的作用情况。

图1 32吨L型单主梁吊钩门式起重机

图2 L型单主梁龙门起重机

该L型门式起重机工作在一种典型工况:无风,满载32吨,大车静止,小车位于跨中,起升吊重从静止直接加速(恒定加速度 a=0.6 m/s2)到额定速度后,以额定速度(0.127 m/s)横向运动到悬臂端。完成虚拟样机模型后,运行该种工况,计算小车对主梁作用力的时间历程曲线。

选取小车车轮、和反滚轮对主梁作用力的时间历程曲线。由于动载的作用,小车对主梁的冲击力变化很大,常规动载系数法已经不能反映受力情况。小车车轮的垂直方向的最大反力为4.319 9×105N,小车车轮2的垂直方向的最大反力为4.310 8×105N。反滚轮与轨道的接触力也是动态变化的,如图4(b)所示。反滚轮垂直方向的最大反力为-3.55×105N(负号表示方向,作用在反滚轮上的接触力方向向下)。

2.2 基于有限元方法的整机应力分布状态计算[5]

由于起重机为一个结构复杂的弹性系统,常规计算方法往往采用了简化模型,比如将铁板焊接的箱型梁简化为一简单梁。这样固然提供了计算效率,但不能反映结构实际应力分布情况。借助有限元方法能够极大提高求解精度,并且不降低求解效率。

为真实反映起重机的结构性能,有限元的模型采用了板壳单元,手工方法将主要构件划分网格,尽量减少奇异单元的数量,共计划分了约230万个节点。根据主梁的实际受力情况,将虚拟仿真的计算结果施加在主梁上,如图3所示。

由于虚拟仿真的计算结果为主梁受力的时间历程曲线,因此采用瞬态分析方法计算整机结构的应力状态变化情况。由于瞬态分析需要大量中间载荷子步结果,因此将载荷转化为表载荷后,需要通过线性插值计算表载荷中已经对应元素之间的任意值。在求解器中将表载荷施加在模型的受力节点上,只需通过一个载荷步就可以计算主梁受随时间变化力响应的全过程[6]。

图3 L型起重机有限元模型及受力情况

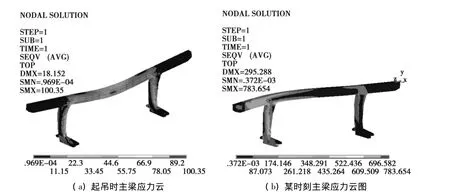

选取不同时刻上的两个起重机应力云图,有限元分析结果表明:在小车起吊的过程中最大应力出现在主梁中间的上部小车车轮的作用部位,以及主梁与支腿的结构部位,应力分布如图 4(a)所示,最大 MISES当量应力值 σ1max=126 MPa;小车在主梁上行驶的过程中,主梁应力分布不断变化,图4(b)显示了小车运行到悬臂梁位置时的应力分布云图。从图中可以看出主梁应力集中点的位置。

2.3 传感器布点设计及试验分析

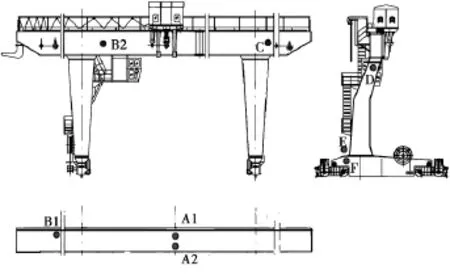

根据上述起重机在典型工况下应力分布计算结果分析,除常规测试中比较关心的跨中外,分析中出现应力集中的位置均布设了传感器,并根据计算结果确定了布片方向。其中8个典型传感器布设点分布和图5所示,并用字母标注。B2、C两测点传感器沿构件纵向成45°角粘贴,其它测点的传感器均沿构件纵向方向粘贴。

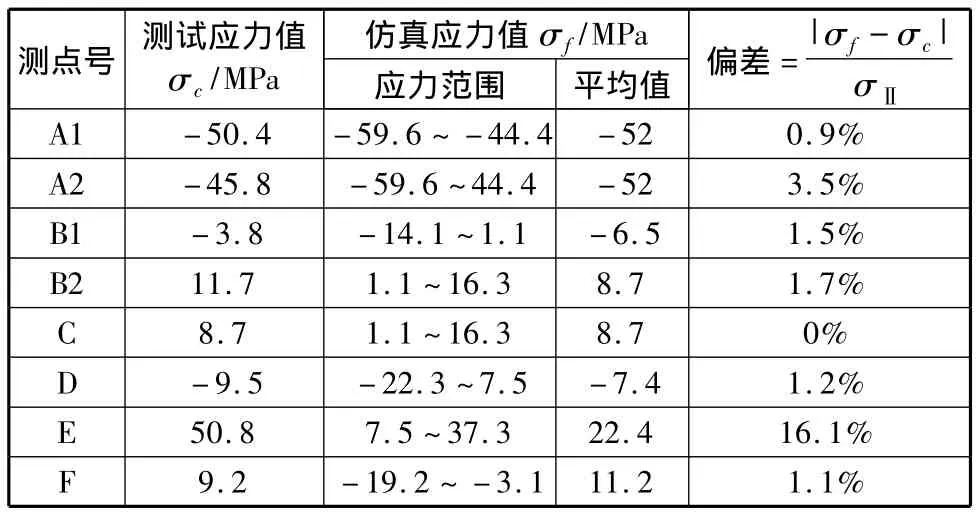

按照该工况进行应力测试,各传感器的实际测量值和仿真结果如表1所示。

从应力测试和仿真结果比对数据可以看到,测点的仿真应力值σf相对于测试应力值σc的偏差最大的为E点,为16.1%,最接近的C点为0%。仿真结果和应力测试结果偏差除E点偏大之外,其他各测点的结果偏差均在5%以内。该偏差的产生可能来自于模型的简化、载荷的误差、约束条件的差异、应力测试的测量误差等等方面。

图4 典型工况下起重机主梁应力云图

图5 测点布置示意图

表1 应力测试和仿真结果比对

3 结论

本文借助虚拟仿真技术,提出一种选择传感器布点位置的新方法。该方法能够在计算机环境下,利用虚拟样机对结构经行动态载荷受力分析,弥补了静态分析的不足,与型式试验方法相比,不仅减少试验成本,而且更具有灵活性,突破了工况种类及极端工况的限制。

该方法的应用使得传感器所得数据更真实地反映了起重机结构情况,为起重机安全监测及评价提供了可靠的数据支持。该方法的推广将为起重机健康监测的发展提供重要的技术支持。

[1]周志飞.门式起重机检测中应广泛采用无损检测技术[J].装卸管理与设备,2003,1:30 -32.

[2]吴彦,沈功田,葛森.起重机械无损检测技术.无损检测[J].2006,28(7):367 -372.

[3]喻艳.虚拟仿真技术在港口机械动力学分析中的应用[D].同济大学[硕士论文],2006.

[4]郭卫东.虚似样机技术与ADAMS应用实例教程[M].北京:北京航空航天大学出版社,2008.

[5]丁克勤.大型起重机械运行状态虚拟仿真与动力学评价方法应用研究[R].“十一五”支撑计划课题(2006BAK02B04)研究报告.中国特种设备检测研究院,2009.

[6]莫维尼.有限元分析——ANSYS理论与应用[M].王崧等译.北京:电子工程出版社,2008.