基于AT89C52单片机的晶闸管触发器的设计*

汪 钏,李云红,冯爱玲,邱 驰,章枭枭,钟吉林

(吉首大学物理信息工程学院,湖南吉首416000)

0 引言

基于单片机的晶闸管触发器无疑是现在的热门触发装置[2,5,6]。它具有诸多优点,温漂小,可靠性高,便于智能化控制等。一般的触发装置往往只采集一相同步信号,然后经单片机处理送出带有一定导通角α的六路脉冲控制信号,这无疑对三相交流电有一定的误差。本设计同时采集三相的同步脉冲信号,避免了只检测一相而造成的延时。同时,系统中的三相全控桥式整流电路采用了阻容吸收装置,避免产生过电压,使系统更加的稳定可靠。

1 系统硬件电路

整套系统的硬件电路主要由主回路和微处理器控制电路组成。其中主回路包括同步信号产生电路和触发脉冲信号驱动电路以及带阻容吸收装置的三相全控桥式整流电路。

本装置所用AT89C52单片机的定时/计数器,采用12 M晶振定时器方式工作,同步信号产生电路用以将从电网获得的220 V交流电压转换成6个在相位上相差60°的同步脉冲,AT89C52用作接收同步信号和α角,并将α角转换为脉冲延时,从而控制三相全控桥式整流电路的门级,控制输出电流的大小;驱动电路用来将从单片机出来的脉冲信号进行功率放大;带阻容吸收装置的三相全控桥式整流电路实现对输出电流大小的控制并接收过电流、过电压。

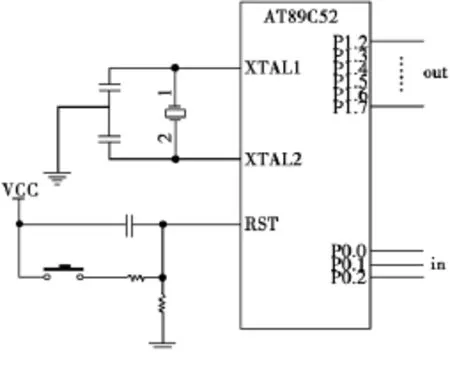

1.1 AT89C52主控制电路

主控制电路(图1)充分利用AT89C52内部资源,通过外接12 M晶振和电容来实现时钟电路。如图1所示,同步信号通过P0.0~P0.2口输入,单片机通过内部软件实现计时和向P1.2~P1.7口输出六路脉冲控制信号。若程序死循环,即可上电自动复位或人工复位。电路结构非常简单,易于实现。

1.2 三相全控桥式整流电路

经变压器出来的直流电压接通六个晶闸管。同时经过脉冲隔离驱动电路出来α的带触发角的六路脉冲信号控制门级UT1~UT6。

图1 主控制电路

为了避免产生过电压而造成的不利影响,提高系统的稳定性,本实验采用带阻容吸收装置的三相全控桥式整流电路,如图2所示。阻容吸收装置利用电容来吸收过电压,将引起过电压的磁场能量变成电场能量储存在变压器中,然后电容通过电阻放电,将能量释放在电阻上。

图2 三相全控桥式整流电路

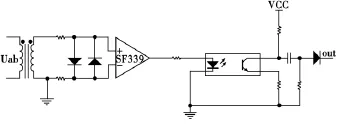

1.3 同步电路设计

传统的触发电路一般都需要三相同步变压器提供同步信号,在三相全控桥式整流电路中,采用单片机触发的晶闸管,首先要使触发脉冲的自然换相点与三相电源的线电压的过零点同步。

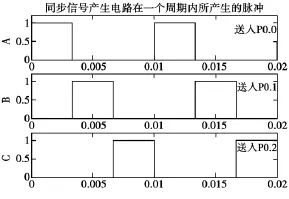

为克服传统的同步变压器接法复杂,调试困难的缺点,采用三个如图3所示的同步电路,每一个电路采集一相同步信号,这样使得误差更小,精度更高。这三个一样的电路分别接入单片机的P0.0~P0.2。同步电路主要由过零检测器SF339和光耦隔离组成。由结构简单、使用方便的SF339从电网中获得的线电压转换成方波信号,再经过光耦隔离,形成触发电路所需的同步信号,其中每个电源周期的过零点输出两个同步脉冲,如图4所示。这样一个周期内,三相电源输出6个同步脉冲,这6个同步脉冲信号在相位上相差60°。同步信号再经过整形输出分别送到AT89C52的三个输入端口P0.0~P0.2。

图3 同步电路

图4 同步信号

1.4 触发脉冲驱动电路

六路脉冲控制信号在送入晶闸管控制级之前,必须对其进行放大,因为从AT89C52输出的脉冲信号强度不够驱动晶闸管,此时采用如图5所示的光电耦合集成运放驱动电路。从单片机来的控制信号经过光电耦合再由集成运放放大,达到晶闸管所需的触发脉冲。这种方法摒弃了体积较大的脉冲变压器,电路的结构更简化。

图5 触发脉冲驱动电路

2 软件定时与实现

2.1 软件的定时

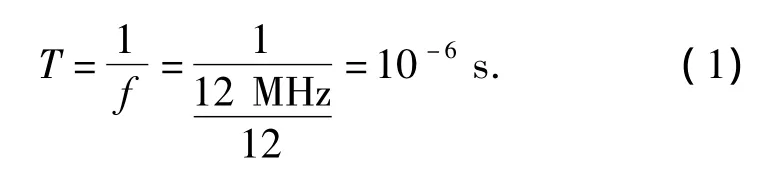

由于定时器采用AT89C52的自动计数功能,省去了单片机外接定时芯片,简化了设计电路。采用的晶振为12 MHz,分频为12,所以相应的时钟周期为:

由此可得出定时器的满刻度值:

即定时计数器的最大值为20 000,它对应同步脉冲360°电角度。

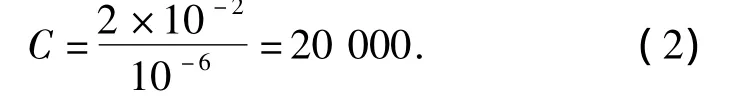

为了使电流断续后,能够使晶闸管再次导通,必须对两组中应导通的一对晶闸管同时有触发脉冲,可以有两种方法:宽脉冲触发法和双脉冲触发法。宽脉冲触发法是使每个脉冲的宽度大于60°,但必须小于120°,一般取80°~100°。双脉冲触发法是在触发某一号晶闸管时,同时给前一号晶闸管补发一个脉冲,使共阴极组和共阳极组的两个应导通的晶闸管上都有触发脉冲,相当于两个窄脉冲等效的代替大于60°的宽脉冲。采用宽脉冲触发法的软件实现要比双脉冲触发法更简便。现取脉冲宽度为90°,因此计数初值N0为:

即第一个脉冲的延迟时间的计数初值为5 000,又从同步信号产生电路获得6个在相位上相差60的脉冲,经过输入α角的延时,从而控制三相全控桥式晶闸管整流电路输出电流的大小,延迟角度α可以通过软件延时来实现,其延迟初值Nα为:

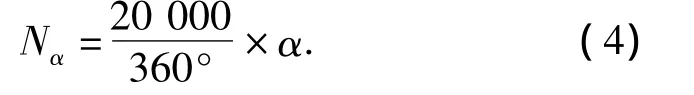

其输出波形原理如图6所示(以α=30°为例):

图6 输出波形

2.2 软件的实现

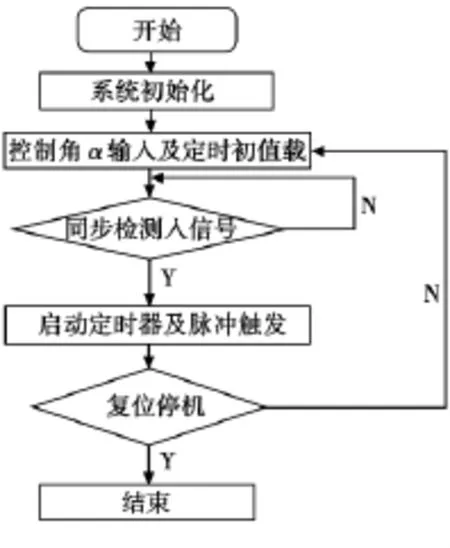

主程序中包括了系统初始化子程序,控制角的输入及计算,同步输入信号的检测,脉冲信号的输出,系统启动、复位或停机的控制。

主程序流程图如图7:

图7 主程序流程图

3 结束语

本实验充分利用了AT89C52单片机的内部资源,采用了单片机实现导通α角对电路输出电流的控制,使用单片机内部计数/定时器而省去了一些外围器件,由此使得结构简单。通过软件实现对晶闸管的控制智能化。该控制方案简单,使用元件少、实现容易、应用广泛,有很高的实用和推广价值。

[1]刘坤,宋戈,赵红波,等.51单片机C语言应用开发技术大全[M].北京:人民邮电出版社,2008.

[2]杨晓晴,张一哲.基于单片机控制的三相全控桥晶闸管触发器的设计[J].电气应用,2007(8):66-68.

[3]黄俊,王兆安.电力电子技术[M].北京:机械工业出版社,2002.

[4]郝好,李宏.基于单片机的晶闸管触发器的设计[J].电子设计工程,2009(2):62-64.

[5]郇战,许淮.基于单片机与TC787的智能化晶闸管控制电路[J].江苏工业学院学报,2007(3):62-64.