硅中磷杂质的SIMS定量检测

陈密惠,何秀坤,马农农,曹全喜

(1.西安电子科技大学技术物理学院,陕西西安 710071;2.中国电子科技集团第 46研究所质检中心,天津 300192)

重掺砷硅单晶片是理想的外延衬底材料,广泛应用于集成电路和高端功率器件中。外延工艺过程中衬底的掺杂浓度与外延层的掺杂浓度相差在两个数量级以上,主掺杂质的固态外扩散和气相自掺杂现象严重,期望的外延层和衬底的陡峭界面变缓[1]。除了主掺杂质对硅片界面产生的影响外,衬底中硼和磷杂质的存在,也会对薄外延层中的杂质浓度分布产生重要影响[2]。因此,衬底中这两种杂质的定量分析非常重要。对重掺砷硅单晶中硼杂质的定量分析已见报道[3],这里将针对重掺砷硅单晶中的磷杂质含量进行定量分析,使硅片中磷浓度的精确控制成为可能。

SIMS是可靠定量重掺砷硅片中磷杂质浓度的几种分析手段之一。SIMS对样品的分析过程如下:由一次离子束轰击样品表面,使样品表面发生溅射形成二次离子,之后二次离子被加速电压加速,脱离样品表面并被引出计数。从样品表面溅射出来的物质不仅包括正负二次离子,还包括中性原子、多原子离子、分子碎片以及入射离子等等。二次离子通过静电分析器进行能量分离并通过电磁质量分析器基于质荷比进行质量分离,从而得到所需要的二次离子信息。SIMS分析至表面下十几 μm,检测限可达到 5×1013cm-3。当然,SIMS在定量分析方面也存在误差,使用标样来对样品溅射所得的二次离子浓度进行定量,使误差控制在很小的范围。同时,由于仪器的状况及工作条件方面的波动性,引入了相对灵敏度因子法来对测量结果进行校正,这将减弱由于不同仪器参数和环境变化给测试准确性带来的影响。

1 SIMS定量分析原理

1.1 离子源的选择

检测硅中的痕量杂质磷时,通常选用31P-作为被检测的二次离子。为提高这种负二次离子的产率,使用 Cs+离子源作为一次离子源[4]。因为 Cs+一次离子束轰击样品时,样品表面电子逸出功减小,因而使负二次离子的产额增加。这一点可通过下面的热离子发射模型来说明。这个模型可以解释为:由原子碰撞产生的正负溅射离子在离开固体表面时会受到来自局部高温表面热电离发射电子的附着作用,造成正离子被中和或负离子增加。而热电离电子的数量取决于表面的等效电子功函数 W。因此,对于负离子的发射,除与它本身的电子亲和势 Ea有关外,其产率取决于等效电子功函数,这可以表示为

其中,k为玻耳兹曼常数,T为表面绝对温度。当用强正电性的 Cs+离子轰击时,样品表面电荷发生积累,使等效功函数降低,从而提高和稳定了负离子发射。

1.2 干扰的去除

在检测 P-二次离子时,30Si1H-将对 P-的检测产生干扰。要想排除这种干扰,有两种办法[5]:一是提高样品室的真空度;二是提高仪器的质量分辨本领。30Si1H-中的氢主要来自真空室中的氢气或含氢化合物(如水蒸气)的影响,这种情况下,对样品室进行一系列的处理以提高真空度是有效的办法。在提高仪器的质量分辨方面,研究得出了一套先进分析方案,通过样品的控制、精密的仪器调试,可以在保证高质量分辨本领的同时得到较强的信号强度,实现了低磷样品中 P-二次离子峰与30Si1H-干扰峰的顺利分开。

1.3 标样的选择及定量分析方法

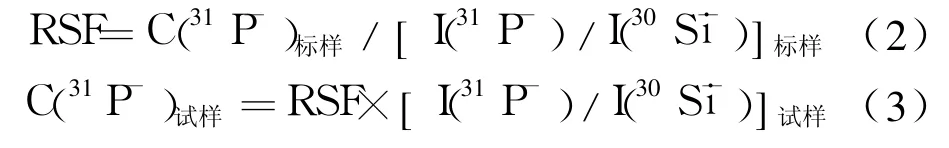

标样由法国 Cameca公司提供,为硅中均匀掺杂磷的标准样品。硅中磷的体浓度为 1×1015cm-3。为进行定量分析,引入相对灵敏度因子。对于同一样品,某一元素的绝对离子产率不但随元素的不同差别很大,而且对样品表面物理、化学状况非常敏感,然而又可近似认为这些变化对同一样品中的不同元素的影响基本上是相同的。为了在方法上消去这些变化对分析所带来的共同影响,采取选定元素作为参考来定义灵敏度因子,称之为相对灵敏度因子 RSF。计算公式为

其中,C(31P-)标样为作为标样的硅中磷的体浓度,在这里为 1×1015cm-3。[I(31P-)/I(30Si-)]标样表示标样中 P和 Si的二次离子流强度比。[I(31P-)/I(30Si-)]试样则表示待测样品中 P和 Si的二次离子流强度比。经过计算 RSF=3.6e21 cm-3。

2 结果与讨论

2.1 样品表面状况对测试结果的影响

SIMS分析对于样品表面有一定的要求。对样品进行了不同的表面处理,测量出不同表面处理工艺得到的样品表面粗糙度,分析样品的表面粗糙度与SIMS测量结果的关系。选择对 SIMS测量有利的表面处理工艺。此次测试样品均为重掺砷硅单晶切片。

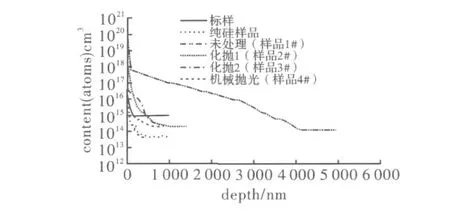

对样品进行编号。1#样品表面有均匀分布的细微划痕,对其进行适当的清洗。测试得表面粗糙度为1.6μm。2#样品使用金刚砂打磨后,用酸性腐蚀液腐蚀[6],腐蚀液为硝酸、氢氟酸、醋酸三者混合,3种酸摩尔配比 2.5∶1∶1,抛光 12min后取出清洗去酸液。样品抛光后表面光亮,但存在粗大的桔皮组织,表面粗糙度 107m。3#样品使用金刚砂打磨后,用酸性腐蚀液腐蚀,腐蚀液成分同上,摩尔比例 6∶1∶1,抛光 8min后取出清洗去酸液。样品抛光后表面亦光亮,有均匀的细微桔皮组织分布,粗糙度 8×10-8m。4#样品使用金刚砂打磨,并进行良好的机械抛光,抛光后表面呈镜面,表面粗糙度10-8m。用来做标样的均匀掺杂硅片表面呈镜面,表面粗糙度 5×10-9m;测试背底用的纯硅样品(几乎不含磷的区熔硅样品)表面亦呈镜面,表面粗糙度 8×10-9m。图 1是不同面处理工艺所需的不同溅射深度。

图1 不同表面处理工艺所需的溅射深度不同

由图 1可看出,溅射刚开始的时候,硅中磷的含量很高,这是由于表面受到沾污所致。当溅射延续一段时间后,磷杂质的浓度趋于稳定,这时的磷浓度才可视为有效浓度。可以分析,未经任何表面处理的1#样品,一次离子束轰击到表面以下 4 000 nm时,磷杂质的二次离子浓度才趋于稳定。2#、3#样品的处理工艺相近,但表面粗糙度稍有区别,从而导致在起始的几百纳米深度内,磷二次离子浓度曲线产生区别,最终在 1 000 nm处浓度趋于稳定。4#样品的表面状况在这 4个处理过的样品中最佳,为达稳定值所需的溅射时间也最短,从图中观察,在表面以下 600 nm处磷二次离子浓度趋于稳定。标样及用来测试背底的纯硅片,其表面粗糙度低,表面状况良好,一次离子束轰击到表面以下 200 nm和 400 nm时,磷二次离子浓度已趋于稳定。分析可知,样品不同的表面状况对于一次离子溅射,并得到稳定的二次离子浓度值方面有显著的影响。表面状况越好,粗糙度越低的样品,分析得出结果所需要的时间越少。同时,短的溅射时间,在避免杂质浓度的误判断方面也有很大贡献。溅射时间太长,容易将表面浓度的不均匀性误认为是体浓度的不均匀分布,导致判断失误。

2.2 重掺砷硅片中痕量磷杂质的测试与分析

重掺砷硅片由于其中极高的砷浓度和低的磷杂质含量,使用其他检测手段无法可靠定量。SIMS在这方面有明显的优势。它能准确定量重掺砷中的磷含量,而且检测限低,精确度高。同时,SIMS可以测定表面以下一定深度的杂质分布情况,对于外延层不是很厚的样品而言,可检测出杂质在衬底与外延之间一定厚度的分布情况,对研究硅材料衬底与外延杂质控制有很大的价值。测试仪器为 Cameca公司生产的IMS-7f,测试样品为经过表面处理的重掺砷样品、纯硅样品及标样。对于 IMS-7f,检测硅中的痕量杂质磷时,检测限为 5×1014cm-3。通过对仪器样品室真空烘烤 4 h,抽真空 12 h,使用液氮冷阱 2 h,使样品室真空度达到 1×10-10torr,可以将检测限降低一个数量级,达到 5×1013cm-3。

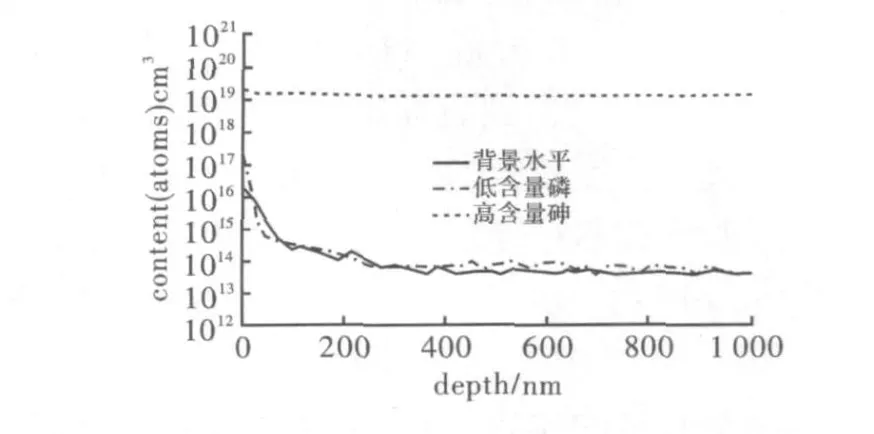

轰击溅射、剥蚀样品的一次离子束采用 Cs+离子源,加速电压+15 kV。一次离子束束流尽可能大,以提高仪器的检测灵敏度。大束流的情况下,一次离子束斑比较大,扫描范围 150μm×150μm。样品表面的电位 -5.0 kV,二次离子引出电极接地。从而二次离子的加速电压是 5.0 kV,一次离子轰击样品的能量10 KeV。限制光栏(CA)和场光栏(FA)分别为 400μm和 750μm。把入口、出口狭缝关小,能量狭缝半开,质量分辨率 m/Δm=5 000,二次离子成像范围φ60μm。图 2是重掺砷硅片中痕量磷杂质的测试结果。

图2 硅中痕量磷的 SIMS检测可以达到很低的水平

由图 2可以看到,上方虚线显示样品中砷的含量为 1×1019cm-3。使用纯硅片(磷杂质含量远低于1×1013cm-3)测得背底的磷杂质浓度 5×1013cm-3,如图中实线所示。这就意味着,仪器环境中本身存在着浓度为 5×1013cm-3的磷杂质,也意味着对于硅中磷的测试浓度最低可以达到 5×1013cm-3。图中点划线示出,样品中极低含量的磷亦被检测出来,但由于这时样品的磷浓度与背景的磷浓度在同一数量级,所以测试的误差将加大,达到 15%~18%。但是高含量砷的检测与低含量磷的检测不会相互产生大的干扰,这是其他检测手段所不能比拟的。

3 结束语

上述研究表明,SIMS在高纯硅中痕量磷杂质的测试方面存在优势,可以满足半导体行业用硅中痕量杂质定量分析的需求。为了精确检测低含量的磷,对样品表面进行了不同的处理,使表面处于不同状态,通过研究表明表面粗糙度越低,数据稳定输出所需的时间越短。在这里引入相对灵敏度因子,减弱了不同仪器参数和环境变化给测试准确性带来的影响。同时,通过对样品室进行烘烤,抽真空,液氮冷阱等手段,使样品室的真空度达到了 1×10-10torr,有利于检测限的降低。通过上述两个过程,高纯硅中痕量磷杂质的检测浓度达到了 5×1013cm-3。

[1]关旭东.硅集成电路工艺基础[M].北京:北京大学出版社,2003.

[2]刘玉岭,檀柏梅,张楷亮.微电子技术工程-材料、工艺与测试[M].北京:电子工业出版社,2004.

[3]王铮,曹永明,方培源,等.重掺砷硅单晶中痕量硼的二次离子质谱定量分析[J].复旦学报:自然科学版,2003,42(6):1003-1006.

[4]周华.质谱学及其在无机分析中的应用[M].北京:科学出版社,1986.

[5]季桐鼎,林卓然,王理,等.二次离子质谱与离子探针[M].北京:科学出版社,1989.

[6]Robbins H,Schwartz B.Chemical Etching of Silicon[J].Journal of the Electrochemical Society, 1960,146:457-461.