T92钢管长时高温组织稳定性及性能研究

王延峰, 郑开云, 吾之英, 王起江

(1.上海发电设备成套设计研究院,上海 200240;2.宝山钢铁股份有限公司,上海 201900)

为了提高燃煤机组的热效率和降低污染物排放,当今世界各国均争先发展超临界和超超临界火电机组.与亚临界机组相比,超超临界机组的热效率可提高6%~8%[1],每年可节约大量的煤,且SOx、CO2和NO x排放均明显降低,具有较好的经济和社会效益.然而,随着机组热效率的提高,超临界和超超临界火电机组的蒸汽参数也明显提高,这就要求材料具有更好的高温蠕变断裂强度.以前,国外超临界和超超临界火电机组的高温过热器和再热器广泛采用TP347H和 TP304H等奥氏体不锈钢管.然而,由于不锈钢管热膨胀系数大、导热系数小和应力腐蚀敏感性高,特别是异种钢焊接接头易产生早期时效等缺点,导致机组的安全性和经济性降低[2].因此,迫切需要开发一种铁素体型耐热钢,以代替奥氏体不锈钢管.

9Cr-0.5M o-1.8W-VNb钢(T92钢)是在9Cr1M o钢的基础上,通过添加1.5%~2.0%的W以降低钢中Mo的含量,采用V、Nb元素微合金化并控制N和B含量的铁素体钢.由于W和其他合金元素Cr、M o、V 、Nb、N 的复合添加,T92 钢可析出一系列强化相(如M 23 C6型和MX型碳化物/碳氮化物),从而提高了材料的高温蠕变强度.同时,W和Mo的复合添加使得材料在早期高温蠕变过程中析出一种重要的强化相,即Laves相(Fe,Cr)2(M o,W)[1].T92钢管具有明显的高温强度,使得在设计过程中可尽量减少壁厚,有助于提高材料的热疲劳性能.然而,T92钢管的显微组织十分复杂,加之长时高温服役,材料的显微组织不可避免地发生变化,以致高温长时性能下降.因此,考虑到材料在整个服役期间的蠕变极限,有必要弄清楚材料在长时高温和应力作用下显微组织的演变过程.

1 试 验

1.1 试验材料

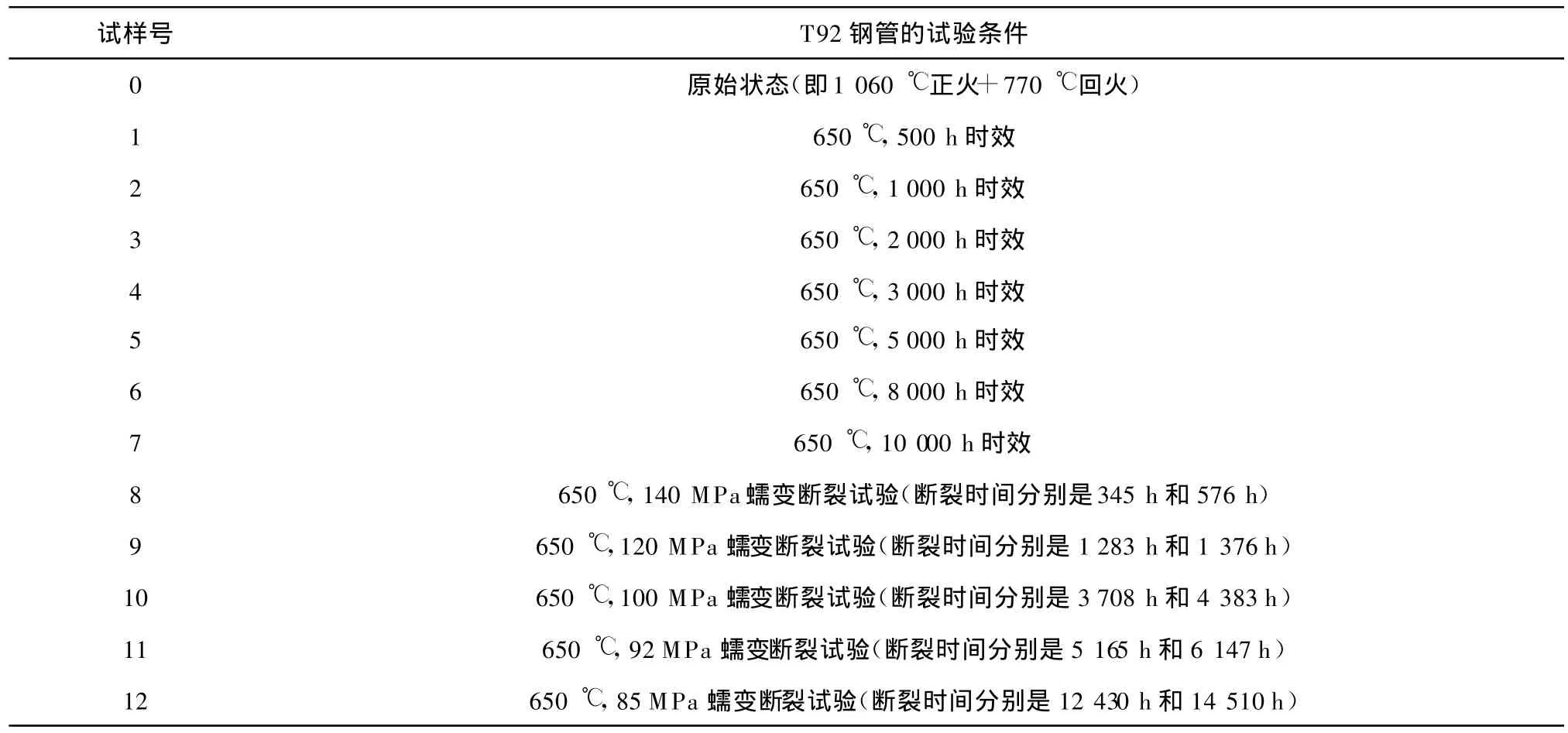

试验用T92钢管由宝山钢铁股份有限公司生产,其冶炼工艺为转炉冶炼+炉外精炼(LF),管坯制作采用模铸+连轧方式进行,钢管采用热轧无缝方法制造.试验用钢管的规格为φ73 mm×11 mm,其热处理制度为1 060℃正火×20m in+770℃回火×90m in,材料的化学成分见表1.对经性能热处理后的钢管进行取样,然后分别进行650℃下500 h 、1 000 h 、2 000 h 、3 000 h 、5 000 h 、8 000 h 和10 000 h的时效试验以及 650℃下 85 M Pa、92 MPa、100MPa、120 MPa和 140MPa的蠕变断裂强度试验.表2列出了T92钢管的详细试验条件.

表1 T92材料的化学成分Tab.1 chemical composition of thematerial T92%

表2 T92钢管的试验条件Tab.2 Experimenta l conditions for aging and creep-rup ture test

1.2 机械性能试验

对时效前后的T92钢管进行室温拉伸试验、冲击试验以及对 T92钢管原始状态进行蠕变断裂强度试验.室温拉伸试验按照ASTM E8—1978规范进行;室温冲击试验(Cv)按照ASTM E23—1972规范进行;蠕变断裂强度试验在均温条件下进行,每个试验点进行2个平行试样,并按GB/T 2039—1997标准进行,对 T92钢管沿纵向取圆柱形标准试样,在RD2-3型蠕变持久试验机上进行蠕变断裂强度试验,炉温波动控制在±3℃,试验温度为650℃,试验应力为85~140 MPa.

1.3 显微组织分析方法

光学显微组织(OM)分析和扫描电子显微镜(SEM)分析所用试样均需经机械研磨、抛光后腐蚀,腐蚀剂为1 g苦味酸+100 m L酒精+5 m L盐酸,腐蚀时间为15 s.光学显微镜、扫描电子显微镜(Vega II 5136LM)以及透射电子显微镜(TEM)(H itachi 800)分别用于观察原始状态、时效及蠕变断裂试验后的试样.蠕变断裂试验后的透射电子显微分析用试样是在距离断口5~10 mm处,沿轴向应力方向截取薄片,并按照如下方式制备而成的:先进行线切割,分别割取成0.5 mm厚薄片,在金相磨片机上研磨至0.1mm后,再在M TP-1A双喷电解减薄仪上制得可供 TEM观察用的样品.采用明场和暗场像方式进行透射显微组织分析,同时对析出相进行选区电子衍射分析.

2 结果与分析

2.1 时效前后的力学性能

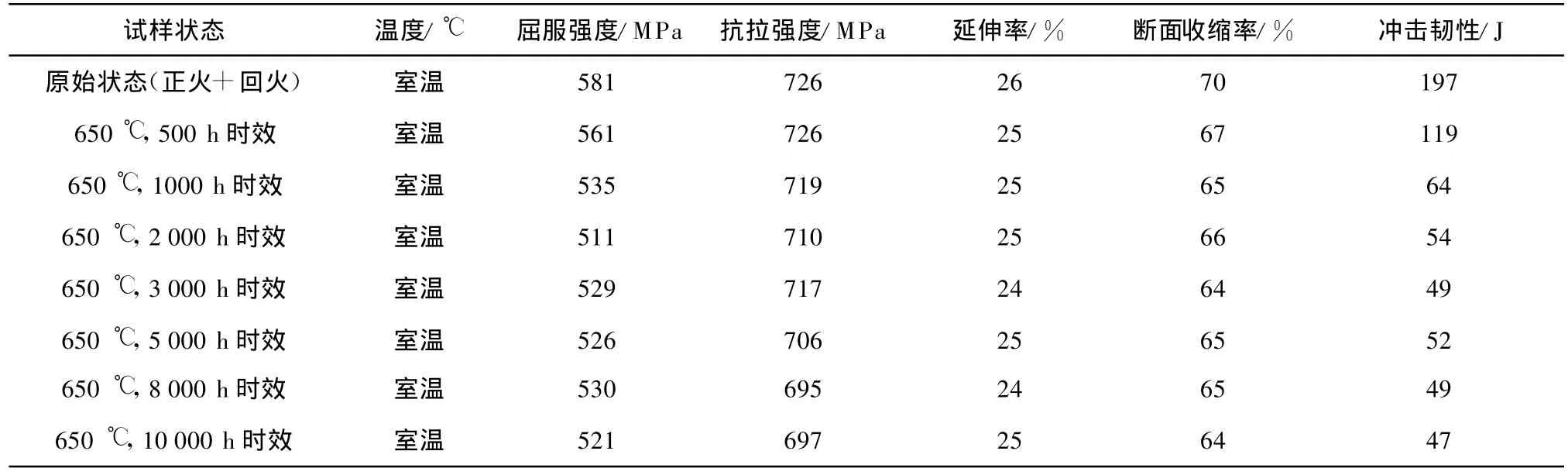

对原始状态以及不同时效时间后的试样进行室温拉伸性能试验,结果见表3.

表3 时效前后T92材料的室温力学性能试验结果Tab.3 Room temperature mechanical properties before and after aging test

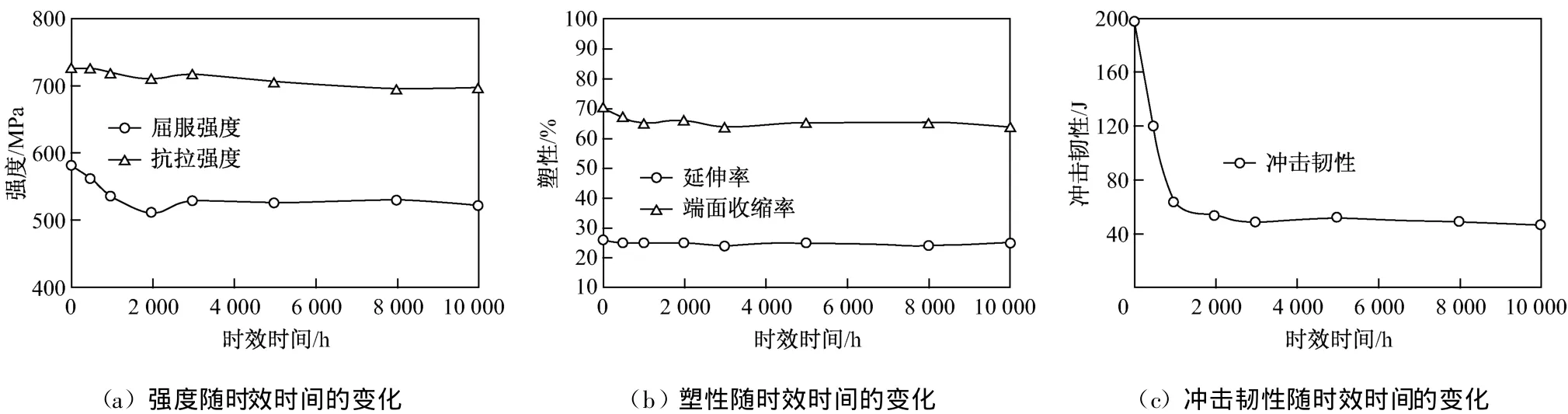

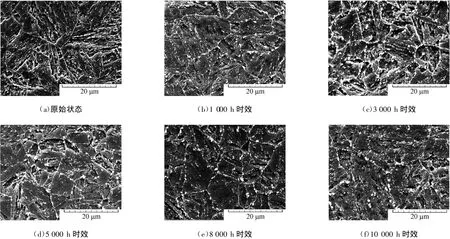

由表3可知,时效前(即原始状态)T92钢管的屈服强度、抗拉强度及冲击韧性分别为581 MPa、726MPa和197 J.在650 ℃下,经过500~10 000 h时效后,T92钢管的强度和塑性开始出现不同程度的下降.图1给出了T92钢管时效前后力学性能的变化趋势.由图1可以看出,从原始状态到3 000 h时效过程中,T92钢管的屈服强度和冲击韧性下降最为明显,在3 000~10 000 h时效过程中,屈服强度和冲击韧性的下降程度不明显;在0~10 000 h时效过程中,T92钢管的抗拉强度略微下降.在650℃、0~10 000 h时效过程中,T92钢管的室温屈服强度、抗拉强度和冲击韧性分别下降了60 MPa(下降 10.3%)、29 M Pa(下降4.0%)和 150 J(下降76%);T92钢管的延伸率和断面收缩率在整个时效过程中呈现略微下降,但变化程度不大.

图1 T 92钢管时效前后力学性能的变化趋势Fig.1 Variation of mechanical properties of T92 steel before and after aging test

2.2 蠕变断裂强度

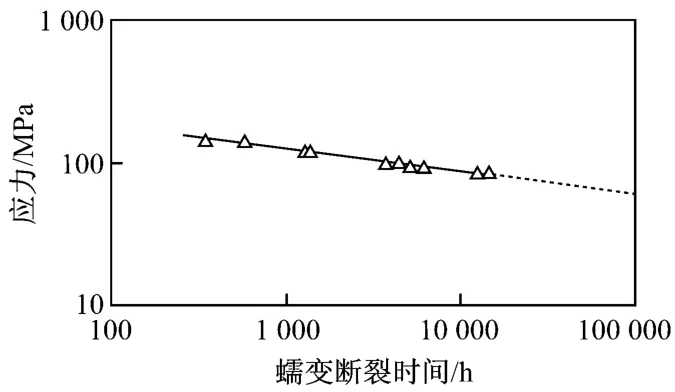

蠕变断裂试验温度为 650℃,应力分别为85 MPa、92M Pa、100 MPa、120M Pa 和140MPa,每个应力点试验2根平行试样,最长试验时间为14 510 h.蠕变断裂强度试验结果见图2.

图2 蠕变断裂强度试验曲线Fig.2 Curves of creep-rupture test

采用最小二乘法对图2中的试验数据进行线性回归计算,得到T92钢管在650℃下的蠕变断裂强度(持久强度)外推方程为:

由式(1)可以得出T92钢管在650℃、100 000 h条件下的蠕变断裂强度为61.7 MPa,高于2007 ASM E BPVC Code Case 2179—6的推荐值61M Pa(由最大许用应力推荐值换算而得).

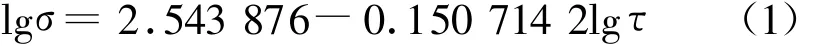

2.3 初始显微组织

对原始状态下的T92钢管分别进行了光学显微组织观察、扫描电子显微分析和透射电子显微分析,结果示于图3.从图3(a)的光学显微照片可以看出,T92钢管原始组织为板条状马氏体,原奥氏体晶界和马氏体板条界布满了M23C6(M是富Cr元素)颗粒,MX相(M是Nb和V,X是C和N)由于太细小,很难通过光学显微照片被识别,只能在放大倍数更大的电子显微照片中才能观察到.图 3(b)的SEM照片显示了原始状态下材料的析出相大小及分布情况,从图3(b)可以看出,析出相颗粒的最大尺寸为0.6μm左右.通过透射电镜明场像和选区电子显微分析可知,材料的原始状态析出相主要是M23C6和少量的M X型碳化物,未发现M2X(Laves相)型析出相.K.H.Mayer等人[3-5]认为 9%Cr钢只有在600℃下经10 000~25 000 h时效后才会析出Laves相,在650℃下经1 000 h时效后才会析出Laves相.M 23 C6颗粒主要沿原奥氏体晶界(图3(c))和马氏体板条界分布(图3(d)),MX相主要分布在板条马氏体内(图3(e)).T92钢管经过热轧之后随即进行了高温正火+回火处理,但显微组织中仍保留着较高的位错密度(图3(f)),M23C6碳化物与位错相互交织,起到钉轧位错的作用,有助于提高材料的高温长时稳定性.

图3 T 92钢管原始状态的显微组织Fig.3 Original microstructure of the T 92 steel tube

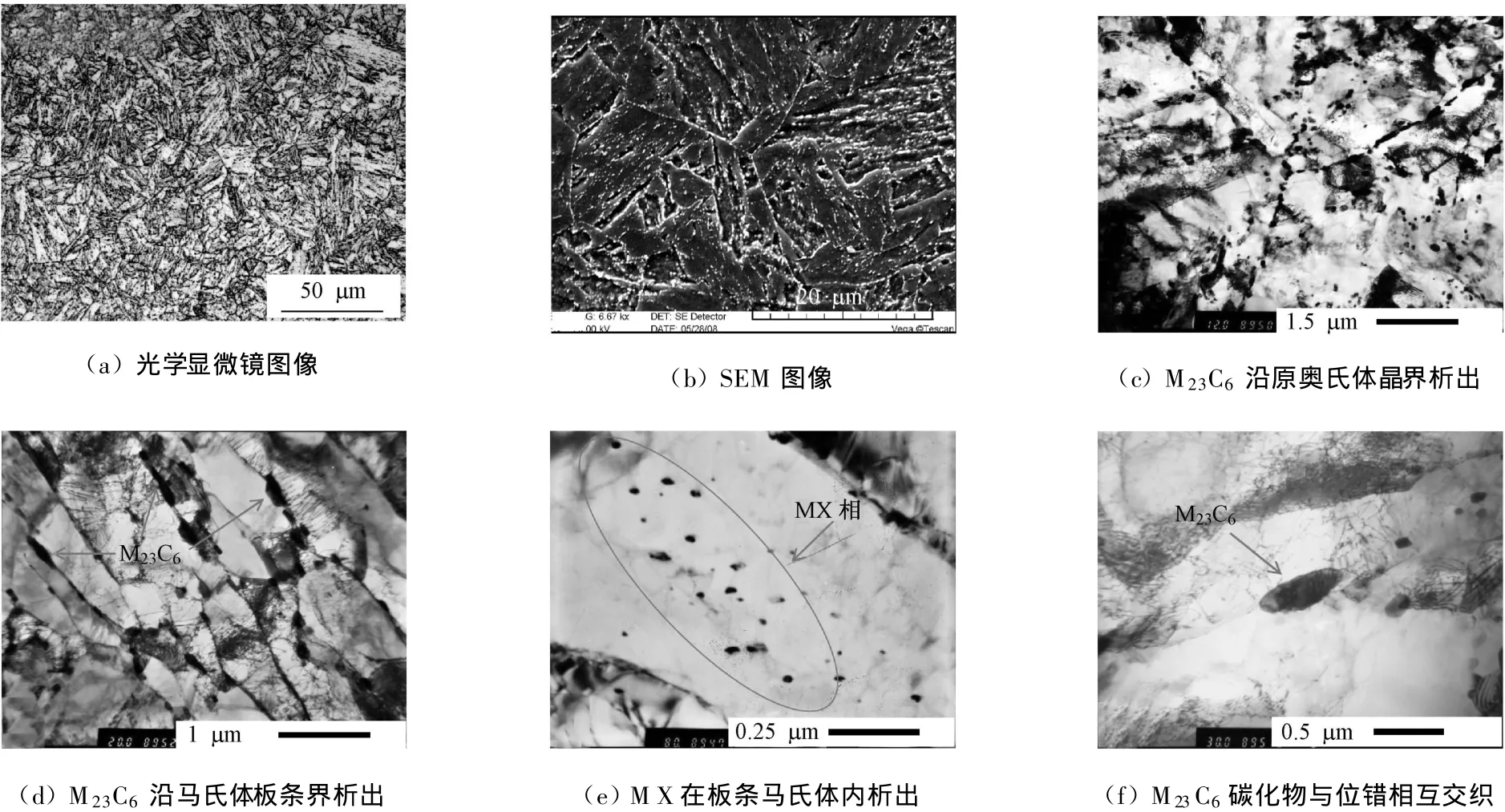

2.4 时效前后显微组织的变化

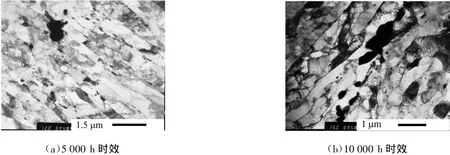

采用二次电子扫描电子显微技术分析了经不同时效时间(0~10 000 h)后,基体中析出相的尺寸及分布情况(图4(a)~(f)).SEM分析结果表明:在时效初期阶段(0~3 000 h),第二相粒子呈现出明显的数量增多和尺寸变大的现象,由最初的最大粒子尺寸约0.6μm成长为约1μm;在时效后期阶段(3 000~10 000 h),第二相粒子的数量和尺寸变化不明显,最大粒子尺寸仍保持在1μm左右.

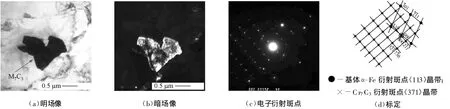

T92钢管经过高温长时时效后,在晶内逐渐形成了亚晶(或亚结构).虽经长时时效,但基体的位错密度仍然保持较高水平(图5).时效后的另一主要特征是钢中除了析出M 23 C6相和MX相外,还析出了大量的Fe2(W,M o)相(即Laves相),其中大部分Laves相沿马氏体板条界分布(图6),MX相的析出与长大程度不明显,仍然存在于板条马氏体内.经5 000 h时效后,钢中还析出了少量的过渡相Cr7 C3(富Cr相)(图7),Cr7 C3相呈不规则形状且尺寸粗大,大小约为1μm.Cr7C3相在原始状态下并未出现,直至10 000 h时效后,Cr7 C3相逐渐消失,转变为较稳定的M23C6相.目前,关于M7C3相的形成机制有多种解释 ,Havser[6]和Pickering[7]在0.1%C-12%Cr钢的研究中,认为M 7 C3相直接由M 3 C转变而来,但是,Seal等人[8]在0.2%~9%Cr耐热钢的报道中,却认为M 7 C3相是从基体中直接析出的.本文的试验结果与Seal等人的试验结果相吻合,因为在T92钢管原始状态中未发现M3C相.由相关文献报道可知,M 7 C3相是一种不稳定相,易转变成M23C6相[8].

图4 650℃时效前后第二相粒子的分布形貌Fig.4 SEM images showing the morphology of the second phase particles at 650℃

图5 时效后晶内析出相与位错形貌Fig.5 TEM images of in tracrystalline precipitates and dislocation before and after aging test

图6 时效后Laves相沿马氏体板条界的析出形貌Fig.6 TEM images of Laves precipitates a long lath boundary after aging test

图7 5 000 h时效后析出的Cr7 C3相形貌及其选区电子衍射分析Fig.7 Morphology of Cr7C3 precipitates and SAD analysis result after 5 000 h aging

2.5 蠕变断裂前后显微组织的变化

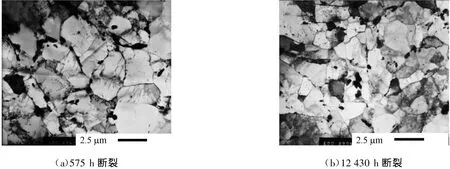

由TEM观察发现:经650℃高温蠕变断裂试验后,原板条马氏体逐渐消失,形成亚晶(亚结构),随着应变的增加,基体中亚晶粒数量逐渐增多,并逐渐向等轴亚晶转变,如图8所示.基体的亚结构主要以位错塞积、晶界的滑移方式来加剧和推动再结晶的形成.另外,由于受高温和应力的相互作用,晶内析出相的数量明显增多,但颗粒尺寸未见明显变大,最大粒子尺寸仍为1μm左右.

图8 蠕变断裂试验后,基体中亚晶粒的形貌Fig.8 TEM images of sub-grains in the matrix after creep-rupture test

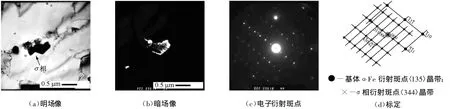

蠕变断裂试验后,有2类析出相的类型和形态基本保持不变:一类是以固溶强化析出元素Cr为主导的M 23 C6相;另一类是由固溶体中M o、W 元素在高温长时作用下通过置换转移形成的金属间化合物,主要以Laves相为代表.经蠕变断裂试验后,基体中同时出现了另外2种不同类型的析出相.一类是σ金属间化合物(即 CrFe相),如图 9所示,σ相是在应力为140 MPa、断裂时间为575 h条件下发现的,它是一种脆性相,可降低钢的热强性,容易导致材料早期失效.一般,σ相在25%~70%Cr钢中的析出温度为500~800℃,但在9%~12%Cr钢中添加Mo、M n和Si等元素时,σ相也有可能从钢管中析出[9].关于σ相的形成机制,还有待进一步的试验研究.另一类析出物是M6C相(M是含Cr的富M o相),如图10所示,它是在应力为 85 MPa、断裂时间为12 430 h条件下发现的.M6C相是一种亚稳定相,在650℃下长期停留容易转变为其他类型的碳化物[1,9].

图9 650℃/140 MPa/575 h蠕变断裂试验后析出的σ相(C rFe相)形貌及其选区电子衍射分析Fig.9 σphase morphology and SAD analysis result after creep-rupture test at 650℃/140 MPa/575 h

图10 650℃/85MPa/12 430 h蠕变断裂试验后析出的M 6C相形貌及其选区电子衍射分析Fig.10 M 6 Cmorphology and SAD analysis result after creep-rupture test at 650℃/85 MPa/12 430 h

3 讨 论

3.1 时效前后力学性能的变化

由于原始状态T92钢管经热轧之后,随即进行了1 060℃正火+770℃回火处理,基体组织中保留了高的位错密度,且析出的粒子尺寸小,碳化物类型主要是MX和M23 C6型碳化物,所以材料的强度高.随着时效时间的增加,基体的位错密度减小,而且M23C6型碳化物不断析出和长大,从原始状态到3 000 h时效后,即由起初的0.6μm成长为1μm.M23 C6型碳化物主要沿奥氏体晶界分布,削弱了晶间结合力,降低了材料的室温力学性能.而且,在众多的析出相中,影响材料室温力学性能的主要是M23 C6型碳化物,而非MX相和Laves相.另一方面,M23C6型碳化物的粗化速率比较稳定,这点可以从图4的试验结果得到验证,从而3 000~10 000 h时效后,材料的屈服强度、抗拉强度以及塑性基本不发生变化.

3.2 材料的强化机制

T92(9Cr-0.5M o-1.8W-VNb)钢管是在9Cr1M o钢的基础上,通过添加1.5%~2.0%的W,并降低钢中的M o含量和采用V、Nb元素微合金强化基体而形成的铁素体型耐热钢.V是强碳化物形成元素,其碳化物很稳定,析出的碳化物不仅细小,而且均匀分布于基体之中,能有效提高铁素体型耐热钢的热强性.Nb在α-Fe中有一定的溶解度,也是强碳化物形成元素,其碳化物在高温下很稳定,且弥散强化效果十分显著.T92钢管正是通过复合添加V和Nb,并使V、Nb与钢中的 C、N形成MX型(Nb,V)(C,N)碳化物,从而起到复合强化作用.细小、弥散分布的MX相对位错的钉扎作用十分明显.目前,新开发的9%~12%Cr系耐热钢普遍采用0.2%V-0.05%Nb范围附近的复合添加.

W和M o都是很有效的固溶强化元素,能提高固溶体的再结晶温度,形成细小的碳化物,产生弥散强化作用.目前,国内外普遍认为W 和M o的复合添加对钢蠕变断裂强度的影响效果比单独添加W和M o的效果好[10-12].T92钢管的合金化原理正是基于此,且要求W 含量高于M o含量,因为对于提高650℃以上的高温蠕变断裂强度,W比Mo的效果好.

3.3 长时组织稳定性

Hald和Straub[13]认为,在长期时效和蠕变断裂试验中,Laves相和M X相的长大速度一旦终止,则M 23 C6型碳化物将发生明显粗化长大.通常,M 23 C6型碳化物的析出在回火期间完成.若要进一步控制M23C6型碳化物的粗化长大,则必须使基体中的碳化物形成元素迁移,以形成Laves相的析出和长大.这种Laves相的析出长大机制也就解释了M 23 C6型碳化物的后续稳定性,虽经长时时效和蠕变,但M 23 C6型碳化物的长大并不明显,其大小仍然维持在1μm 左右.根据A be[14]的解释,Laves相的快速析出和粗化降低了基体中M 23 C6型碳化物的粗化长大速率.Bhadeshia[15]认为当Laves相的长大速率增大时,M 23 C6型碳化物的粗化长大速率将会降低.在本文中,通过SEM 和TEM 分析可知,经长时时效(10 000 h)和蠕变断裂试验(12 430 h)后,Laves相的尺寸约为1μm左右,该试验结果与他人的研究成果一致[1,16].

国内外对于钢中出现的 Laves相的看法不一致,有人认为Laves相能够显著提高钢的高温蠕变强度[13],也有人认为Laves相的析出强化效果仅发生在600℃下、时效3 000 h以内,随后由于Laves相的快速长大,其破坏作用将占据主导地位,导致蠕变断裂强度下降[16].

4 结 论

(1)热时效导致T92钢管的屈服强度和冲击韧性下降,而对其塑性的影响不大.

(2)根据现有试验结果,T92钢管在650℃下时效100 000 h的外推蠕变断裂强度为61.7 MPa.

(3)对T92钢管的蠕变强度起主要贡献的是Mo和W元素的固溶强化作用,以及碳化物、碳氮化物和Laves相的析出强化作用.

(4)在高温长时时效和蠕变断裂试验中,当Laves相从基体中析出并粗化时,M 23 C6型碳化物的粗化速率并不明显.

[1] BOSESC,SINGH K,RAY A K,eta l.Effect of thermal ageing on mechanical properties and microstructures of a standard G-X 12CrMoVWNbN 1011 grade of cast steel for turbine casing[J].Materials Science&Engineering:A,2008,476(1/2):257-266.

[2] 王崇斌.亚临界和超临界锅炉过热器用NF616钢性能[C]//超(超)临界锅炉用钢及焊接技术会议.苏州:苏州热工研究院有限公司,2006.

[3] MAYER K H,CERJAK H,HOFER P,etal.Advanced materials for 21st century turbines and power plant[C]//Proceedings of the Fifth International Charles Parsons Turbine Conference.Cambridge:Maney Materials Science,2000.

[4] 史志刚,侯安柱,李益民.T91钢运行过程中力学性能和微观组织的变化[J].动力工程,2005,25(5):742-746.

[5] VANSTONE RW,CERJAK H,FODYNA V,et a l.Microstructural development in advanced 9-12%C r creep resisting steels:a collaborative investigation in cost 501/3WP11[C]//Proceedings of the Microstructural Development and Stability in High Chromium Ferritic Power Plant Steels.London:Institute of Materials,1997.

[6] HAVSER J J.Study of precipitation in 12%Cr-Co-Mo steel[J].Acta Metallurgica,1969,17(8):1095-1107.

[7] PICKERING F B.Historical development and microstructure of high chromium ferritic steels for high temperature applications[C]//Proceedings of the Microstructural Development and Stability in High Chromium Ferritic Power Plant Steels.London:Institute of Materials,1997.

[8] SEAL K,HONEYCOMBEW K.Effect of nickelon the ageing characteristics of Fe-5%M n-1.5%A l alloys[J].Transactions of the Indian Institute of Metals,1974,27(2):81-86.

[9] GUO Kangm in.Mechanical properties of tempered 2C r12N i2Mo2W V steel[J].Kang T'ieh/Iron and Steel(Peking),1984,20(1):22-27.

[10] KUBON Z,FOLDYANA V,VODERAK,el a l.The role o f Mo and W on the c reep behavior of 9 and 12%Cr steels[C]//Proceedings of the Microstructural Development and Stability in H igh Chromium Ferritic Power Plant Steels.London:Institute o f M aterials,1997.

[11] LUNDIN L,FAELLMAN S,ANDREN H O.Microstructure and mechanical properties of a 10%Cr steel with improved creep resistance at 600℃[J].Materials Science and Technology,1997,13(3):233-239.

[12] ORR J,WOOLARD L.The development of 9%CrMo steels from steel 91 to E911[C]//Proceedings of the Microstructural Development and Stability in High Chromium Ferritic Power Plant Steels.London:Institute of Materials,1997.

[13] HALD J,STTAUB S.Thermodynamic prediction of microstructure[C]//Proceedings of the Microstructural Development and Stability in High Chromium Ferritic Power Plant Steels.London:Institute of Materials,1997.

[14] ABE F,IGARASH I M,WANIKAWA S,et al.Creep characteristics of precipitation hardened carbon free martensitic alloys[C]//Proceedings of the C.A.Parsons-2000 on Advanced Materials for 21st century Turbines and Power Plant.Cambridge:Maney Materials Science,2000.

[15] BHADESH IA H K D H.Modeling the developments of microstructure in power plant steels[C]//Proceedings of the C.A.Parsons-2000 on Advanced Materials for 21st century Turbines and Power Plant.Cambridge:Maney Materials Science,2000.

[16] FOLDYNA V.Development of advanced high chromium ferritic steels[C]//Proceedings of the Microstructural Development and Stability in High Chromium Ferritic Power Plant Steels.London:Institute of Materials,1997.