STBA 24钢管蒸汽氧化的微观特征研究

李 婷, 赵钦新, 王云刚, 张知翔, 邓 翔

(西安交通大学 能源与动力工程学院,热能工程系,西安 710049)

STBA 24钢因其优良的综合性能,被广泛应用于制造电站锅炉的高温过热器和再热器部件.但以STBA 24钢制成的过热器、再热器暴漏事故仍时有发生,这不仅造成巨大的经济损失,也威胁到电厂的安全生产.究其事故发生原因,除了管材材质和焊接质量等因素外,主要是由于过度蒸汽氧化、高温腐蚀和磨损而引起.

某热电厂 350 MW 机组,蒸汽参数为:19.7 MPa,535℃/535℃,高温过热器、再热器选用STBA 24钢制成,累计运行15.6×104h后,STBA 24管进出口段多次发生爆管事故.考虑到该机组运行时间较长,在对分隔屏过热器和再热器管段进行失效分析时,也对过热器和再热器管内壁蒸汽氧化的状况进行了试验分析,以了解蒸汽氧化的微观特征.本文主要对分隔屏过热器、高温再热器管内壁氧化皮的化学成份和组织结构等进行了试验分析,以探索其蒸汽氧化的机理.

1 取样与试验分析

1.1 取样和宏观检查

在现场对再热器系统和分隔屏过热器系统等炉内受热面管子进行了取样,试样编号及位置见表1.

表1 试样编号、材料与位置Tab.1 Sampling location of various test specimens

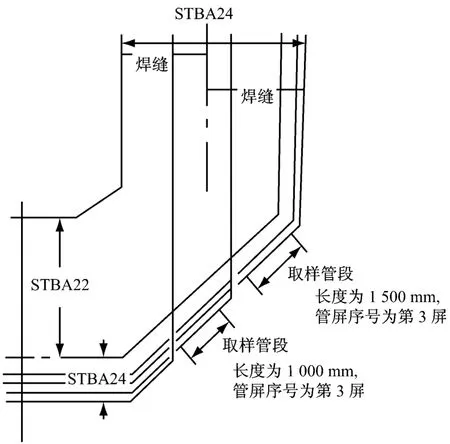

再热器管设计金属温度为576℃,设计应力为4.3 MPa,焊缝右侧1 700mm处为STBA 24钢取样位置(图1);分隔屏设计金属温度为516℃,设计应力为19.3 MPa,直段1 400mm带小段弯管,分隔屏3-79的左右两端为取样位置(图2).

图1 再热器取样位置图Fig.1 Schematic diagram of the sampling location for reheater

图2 分隔屏取样位置图Fig.2 Schematic diagram of the sampling location for superheater

对试样进行宏观形貌观察(图3),发现试样管的内壁呈灰黑色,有致密、光洁的蒸汽氧化层;试样管的外壁有一层高温烟气腐蚀层.

图3 试样宏观照片Fig.3 Photos of actual test specimens

1.2 理化分析

1.2.1 材料化学成分

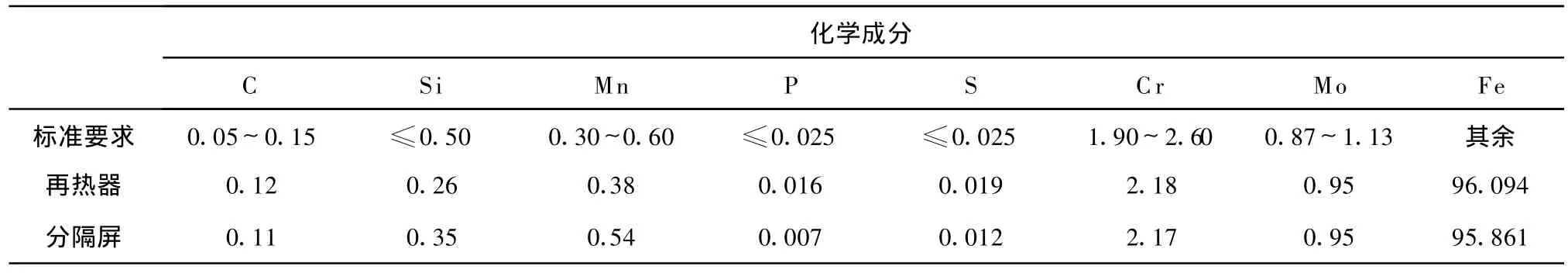

STBA 24(T22)钢属于2.25Cr-1M o锅炉用铬钼珠光体耐热钢.在Cr-M o钢系列中,它的热强性能较高,在同一温度下(温度≤580℃)其蠕变断裂强度和许用应力比9Cr-1Mo钢还高,而且具有良好的加工性能和焊接性能.其化学成分示于表2,经分析,截取的试样材料成分符合国家标准要求.

1.2.2 金相组织及成分分析

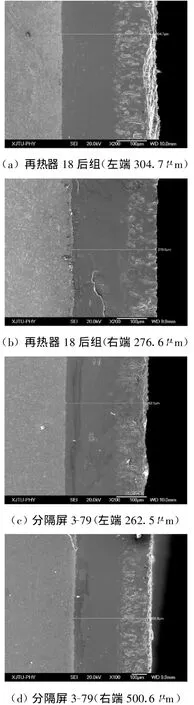

图4给出了试样的蒸汽氧化皮结构特征.从图4可以看出,管内氧化皮出现明显分层现象,可分为内外两层,内层氧化皮致密,且与基体相互渗透,说明氧化膜向外生长的同时也向内发展;外层氧化皮相对较薄,腐蚀严重,呈疏松多孔状,多处出现空腔、空洞及垂直于氧化膜方向的细小裂纹,呈亮灰色,有毛绒状凸起,说明有向外生长剥落的趋势.内层和外层界限明显,相互渗透且结合紧密.试样1、试样2、试样3和试样4的氧化层平均厚度分别为304.7 μm、276.6 μm 、262.5 μm 和 500.6 μm.

表2 STBA24钢的化学成分Tab.2 Chem ica l composition of steel STBA24 %

图4 蒸汽氧化皮的结构特征Fig.4 Morphology featu res of the oxide scale detected by SEM

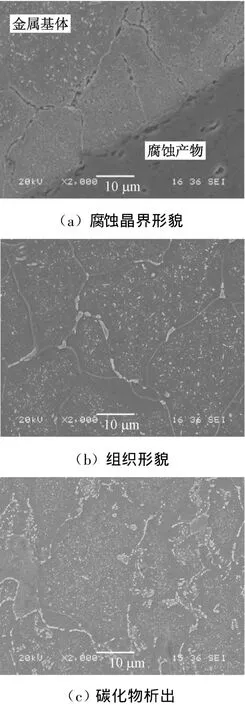

STBA 24钢原始状态的显微组织为正常的铁素体加贝氏体,晶粒度比较细.而经过运行后,受热面不同位置处STBA 24钢管段的金相组织形貌发生了变化,其扫描电镜(SEM)图片示于图5.

从图5(a)可以看出,金属基体与腐蚀产物有明显分层,存在明显腐蚀裂纹,晶界处的氧化物完全沿着晶界进行腐蚀并向金属基体扩展,其裂纹扩展速度随时间增长呈加快趋势.从图5(b)和图5(c)可以看出,晶内出现大量的第二相,晶界有碳化物析出,珠光体中的片状渗碳体呈球化现象,这表明在经过15.6×104h运行后,钢组织发生变化,导致其性能降低.

图5 STBA 24钢试样的显微组织Fig.5 Microstructure of the test specimen

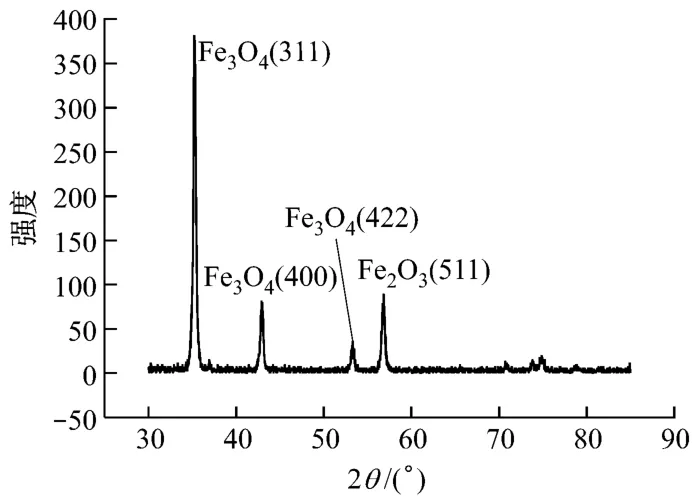

1.2.3 X射线衍射分析

为进一步确定外层氧化膜成分,使用X射线衍射方法(XRD)对物相进行定性分析,结果示于图6.

由图6可知,外层氧化物以Fe3 O4和Fe2 O3为主,分析认为腐蚀产物是在高温氧化过程中形成.因受热面温度较高,蒸汽氧能够与管子内表面层发生氧化反应,在这一过程中,金属表面生成氧化膜.碳钢的氧化约在 470℃以下,氧化膜由 Fe3 O4和Fe2O3组成,含氧比例较大的 Fe2O3在外面,这种氧化膜能起到良好的保护作用[1],这与大多数蒸汽氧化结果一致.

图6 氧化层的XRD分析Fig.6 XRD spectrum of the oxide layer

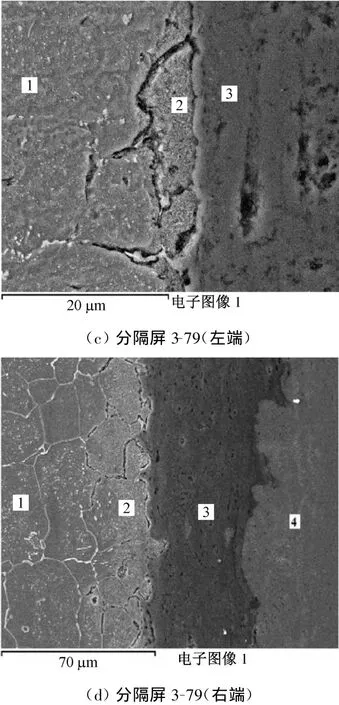

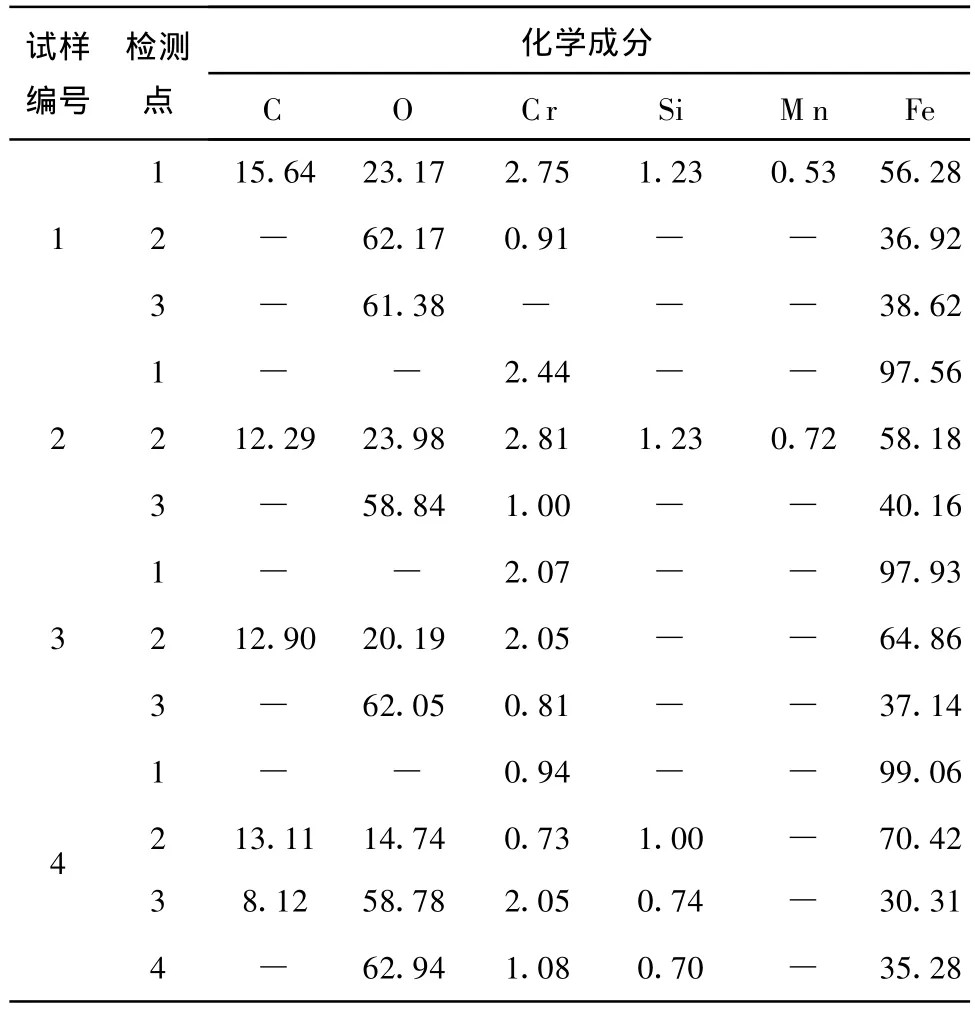

1.2.4 能谱分析

利用能谱分析仪,由基体向氧化皮方向,分别取点扫描进行能谱分析,测试Fe、Cr、O等元素的质量百分比,取点位置见图7,对应的分析结果示于表3.

图7 能谱分析取样点分布图Fig.7 Distribution of sampling points for EDS test

表3 化学元素在取样点的原子百分比Tab.3 Atomic percentage of elements at sampling point%

如表3所示,计算靠近内氧化层的原子百分比,通过能谱分析发现,Cr、Si、M n、M o等合金元素只出现在内氧化层,外层含量很小,特别是Cr元素,出现在金属基体和氧化层内部,可以看出由于Cr含量较少,其内氧化层主要为Fe2-x Cr x O4,Cr在靠近氧化层附近,内层的C r浓度大于母材,其原子百分比达到最大值,即可以推断为生成Fe2-xC rxO4,Cr元素向氧化层和金属基体的界面迁移形成氧化物,不断生长,向基体扩展.这是因为当铁素体钢开始接触高温蒸汽时,氧化膜形成很快,随着时间的延长,由于内外层相互嵌入,且存在大量空洞、空腔和细微裂纹等,为Cr、Si、Fe等元素的扩散提供了通道.通过分析还发现,外氧化层的Fe浓度大于内氧化层,由能谱分析,计算得出外层Fe的质量百分比分别为68.71%,69.31%,68.08%和64.54%,因此其外层平均Fe浓度约为67.66%,而Fe2O3、Fe3 O4和FeO化学配比中的 Fe含量分别为 70%、72.4%和77.8%,说明外层氧化皮的氧化产物主要是Fe2O3.此外,根据浓度扩散原理为其提供动力,则外层氧元素不断向内层扩散,并与Cr、Si、Fe等形成氧化物,表现为尖晶石类氧化物(Fe,C r)2O4、Cr2O3以及SiO2等;同时,Fe2+向外扩散 ,形成以 Fe2O3、Fe3O4为主的外氧化层.由此可见,内层氧化皮致密且具有良好抗高温氧化能力,而外层Cr含量小,不可能形成致密的Cr2O3保护层,而以 Fe2O3、Fe3O4为主,蒸汽氧化反应有进一步加剧的趋势.

结合取样位置、氧化层形貌(图7)和表3分析可知,再热蒸汽是过热蒸汽在汽轮机做功后被抽入锅炉再次加热的蒸汽,压力较低,而分隔屏过热器是安装在邻近四角切向燃煤电站锅炉的炉膛出口、水平烟道入口的左右两侧墙之间,其烟气测温度比再热器温度高,当管壁温度超过材料的许用温度时,管内壁出现氧化,生成氧化皮,氧化皮热阻大,进而促使管壁温度上升,蒸汽氧化反应就有进一步加剧的趋势.

2 结果与讨论

2.1 STBA24钢表面氧化物的形成机理

铁素体氧化皮的结构特征及生长和脱落是有一定规律的[2-5].通过对运行机组的检查分析,发现给水加氧机组Fe2O3层的剥落最为常见;未采用给水加氧的机组,长期运行也会出现不同程度的Fe2O3层.由于Fe2O3层轻而薄,容易被蒸汽携带,因此也会对汽轮机系统造成危害[6].

通过对累计运行15.6×104h的4种STBA 24钢管段氧化层的结构、成分、组成相等分析,可对STBA 24钢表面氧化物的形成机理描述如下:由于铬元素(Cr)和氧元素(O)的亲和力非常强,能形成稳定的氧化物,均匀地分布在金属基体表面,可以减缓氧化反应的继续进行,起到保护基体金属的作用.

2.2 合金元素Cr对高温蒸汽氧化层的影响

铬是耐热钢抗高温腐蚀的重要合金元素,能显著提高钢在高温时的抗氧化能力.铬之所以有这种作用,在于高温时表面能形成一层致密、稳定的铬氧化物,减缓基体继续氧化的速度.STBA 24钢中含Cr量为1.90%~2.60%,而对于耐热钢,1.5%Cr就能使FeO的形成温度由560℃升高到650℃以上,这也就说明在其运行条件下,不会生成FeO;研究发现,由于Cr的电位低于Fe,在与氧发生反应时,Cr更容易与氧结合,这也说明Cr具有选择性氧化能力,也决定了Cr2O3比Fe3 O4更易于生成,也更为稳定.同时,Fe与O结合生成Fe3O4时,体积膨胀近1倍,在运行中,过大的体积差会在热震时因氧化层中热应力过大而破裂,甚至剥落,而Cr的离子半径小于Fe,这就减小了体积差与应力,进而提高了CrFe2O4层的致密度和结合强度,使得在运行中氧化层和金属基体的附着力增强,使STBA 24钢可以具有长期抗蒸汽氧化的能力.此外,由于Cr优于Fe与O发生反应,而不阻止Fe与O发生反应,因此STBA 24钢的氧化层仍是以CrFe2 O4为主的复合氧化物固溶体,而Cr发生选择性氧化时固溶入Fe3O4,提高了CrFe2O4氧化层的致密度,显著减慢了氧化层的增厚速率.

3 结 论

(1)STBA 24钢管在实际运行中易发生高温水蒸汽氧化,腐蚀产物分2层,内外层之间存在着大量空洞及细微裂纹.外层以Fe2 O3、Fe3O4为主,易剥落;内层为致密的保护性氧化物.

(2)高温蒸汽氧化层表面所生成的氧化皮厚度可达200~500μm,外层氧元素不断向内层扩散,并与Cr、Si、Fe等形成氧化物;内层具有特定的富铬氧化皮成分和致密的结构,是STBA 24钢管具有长期抗蒸汽氧化能力的主要原因.

(3)金属材料的蒸汽氧化和剥落将会不断减小管壁的实际承载厚度,增大管壁应力,当管壁应力大于材料抗拉强度时,会造成管壁破裂或爆管.

[1] 尹黔昊,魏刚,李虎,等.超超临界机组锅炉蒸汽侧氧化层形成机理分析及预防措施[J].河北电力技术,2009,28(1):16-17.

[2] 上官晓峰,王正品,耿波,等.T91钢高温空气氧化动力学及层脱落机理[J].铸造技术,2005,26(7):578-581.

[3] 金耀华,刘江南,王正品,等.T91钢高温水蒸气氧化动力学研究[J].铸造技术,2007,28(2):207-209.

[4] CH EN Y,SRIDHARAN K,ALLEN T.Corrosion behavior of ferritic-martensitic steel T91 in supercritical water[J].Corrosion Science,2006,48(9):2843-2854.

[5] Ennis P J,Quadakkers W J.Implications of steam oxidation for the service life of high-strength martensitic steel components in high-temperature plant[J].International Journal of Pressure Vessels and Piping,2007,84(1/2):82-87.

[6] 黄兴德,周新雅,游喆,等.超(超)临界锅炉高温受热面蒸汽氧化皮的生长与剥落特性[J].动力工程,2009,29(6):602-608.