T92钢管在650℃下蠕变断裂后的显微组织研究

王双宝, 伍翠兰, 吾之英, 陈汪林, 陈江华

(1.湖南大学 材料科学与工程学院高分辨电镜中心,长沙 410082;2.上海发电设备成套设计研究院,上海 200240)

燃煤发电机组的发电效率随机组蒸汽温度和压力的升高而提高,这就要求发电机组的材料能长期承受高温、高压的影响而保持良好的性能.通常,在火力发电厂中将汽轮机进口蒸汽参数超过水的临界状态点(22.115 MPa,374.15℃)的机组称为超临界机组,而将汽轮机进口蒸汽压力大于25 MPa、温度高于580℃的机组称为超超临界发电机组[1-3].为了提高电厂发电效率,降低CO2的排放,世界各国都在研制具有更高蒸汽参数的超超临界机组.因此,开发在高温下能长时间使用的材料成为发展超超临界机组的关键[4-6].T92钢是由日本新日铁公司开发,采用V、Nb元素微合金化的9Cr-0.5Mo-1.8WVNb铁素体钢(日本称为NF616),其最高使用温度为620℃,能满足高参数超超临界机组的材料设计要求.目前,我国燃煤发电机组采用的高性能锅炉用钢仍然依赖国外进口,为了实现超超临界机组用锅炉钢管的国产化,宝钢集团有限公司研制了T92钢管[7].在T92钢管大量投入市场之前,必须对其进行组织性能的检测,因此本文着重研究了国产T92钢管在恒定温度650℃、不同应力下和不同蠕变断裂时间的微观组织结构,并分析了T92钢在长期高温蠕变测试过程中的微观组织及其析出相的变化规律,旨在为T92钢长期服役在高温、高压工作环境下的抗高温蠕变性能提供必要的理论依据.

1 材料与试验过程

试验样品取自国产T92钢管,其化学成分示于表1.

表1 T92合金钢管的化学成分Tab.1 chemical composition of T92 steel tube %

T92钢轧制后经1 060℃正火+770℃回火的热处理(称为原始态),然后在650℃下分别在140 MPa、120 MPa及100 MPa应力下进行持久试验,其对应的蠕变断裂时间分别为344.6 h,1 283 h和4 383 h(表2).试样取自蠕变断裂强度测试后的样品,取样位置距断口部位约5 mm,属于均匀变形区,观察方向为垂直横截面方向.试验采用不同的应力是为了获得不同的蠕变断裂时间,试样所取的位置为均匀变形区,因此基本上可以忽略应力大小的差别对微观组织的影响,这便于对应力作用下不同断裂时间样品的微观组织进行比较.

表2 蠕变断裂强度的测试条件Tab.2 Test conditions for creep-rupture strength of T92 steel

透射电子显微镜(TEM)试样的薄片制备经过线切割后研磨到60~70μm,然后在Gatan Model 656凹坑仪上减薄至20μm左右,再用Gatan Model 691离子减薄仪进一步减薄样品,直到样品中部有孔出现为止.采用带有CCD图像记录系统的Hitachi H-800透射电子显微镜和JEM-3010高分辨透射电子显微镜对样品进行观察和分析,同时利用JEM-3010上的牛津能谱仪附件对T92钢中的析出相进行微区成分分析.

2 结果与分析

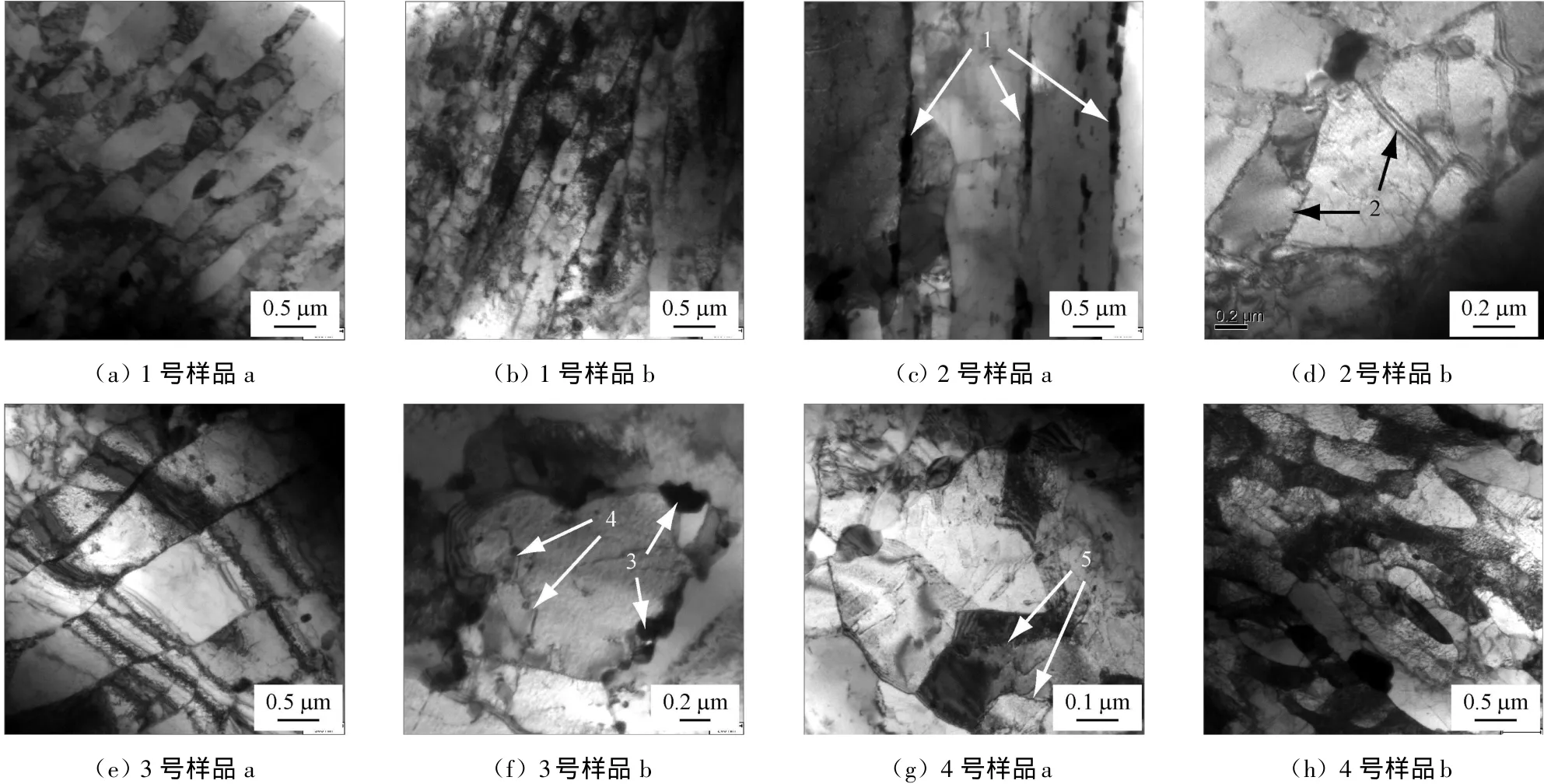

为了解在不同高温蠕变状态下 T92钢中析出相的类型和更细微的结构变化,笔者采用透射电子显微镜对其进行分析,并用透射电镜的衍衬成像来观察析出相的分布位置、板条α相和微结构变化,其观察结果示于图1.从图1可了解到T92钢原始状态(1 060℃正火+770℃回火热处理材料)和高温蠕变断裂后T92钢样品中组织结构的透射电镜明场像,并可清楚地看到板条状的形貌:它是由惯习面相同且相互平行的α相板条群集在一起形成的,板条状基体为铁素体相(体心立方的α相);在高温蠕变过程中,马氏体板条发生变形和破坏;某些区域板条的宽度不等,达是因为马氏体板条本身宽度就不均匀,而且其形变也具有不均匀性;在蠕变断裂的样品中,板条均有发生回复的现象.图1中箭头2和5所指处表明回火马氏体板条在应力和温度的作用下发生了碎化;同时,在高温蠕变的过程中也产生了大量的胞状组织及亚晶粒(图1(f)和图1(g)).亚晶粒表现为边界比较清晰、内部的位错较少.

原始状态组织中析出相比较细小弥散,而经过高温长期蠕变后,析出相主要在缺陷处析出、聚集和长大(图1中箭头所指处).原奥氏体晶界的析出相为球状和块状,马氏体板条界上的析出相形状为颗粒状和棒状(图1中箭头1所示),发生回复的亚晶粒边界处有岛状和短链状的碳化物析出相(图1中箭头3所示).这些晶界析出相在高温长期蠕变过程中有阻碍晶粒长大的作用.原奥氏体晶界、马氏体板条和发生回复的亚晶界界面处,析出相(主要指M 23 C6碳化物和Laves相)的长大速度比晶粒内的大,因而其尺寸比晶粒内的大得多;另一方面,由于长期高温蠕变的作用,蠕变样品中马氏体板条内的位错数量比原始状态的有所减少.图1中的箭头4表示细小弥散相和晶粒内位错的相互作用.材料的宏观变形通过大量位错的移动完成,在位错移动的过程中,如遇到细小析出相就会受到析出相对它的阻碍作用.

图1 T 92钢样品中微结构的 TEM明场像Fig.1 Bright field-TEM images observed in T92 steel samples

笔者采用TEM观察分析了原始状态和蠕变断裂后钢样品中位错和析出相之间的相互作用,从而得出T92钢样品在高温蠕变下的变形过程和增强机制,其观察结果示于图2.从图2(a)可知:原始状态钢中回火马氏体板条内存在大量的位错以及位错与细小球状析出相的相互作用.因为不同晶粒中的位错密度不一样,同时在同一晶粒中不同位置处位错密度也不相同,而且位错密度是随样品厚度和倾转角度的变化而变化的,因此很难定量对比原始状态和高温长期蠕变后样品中的位错数量.尽管如此,仍然可以通过 TEM定性分析位错密度的变化.从图2(b)可知:马氏体板条发生动态回复时,新形成的亚晶粒中位错数量较少,但由于晶粒内有细小的析出相,位错在应力作用下向晶界移动的过程中被细小的析出相钉扎,从而提高了材料的强度.从图2(c)可看到:在应力作用下,发生高温蠕变断裂的样品中析出相与位错存在相互作用,大量的位错线环绕并密集在细小的析出相周围.从图2(d)可知:由于没有析出相的存在,回复的过程中胞内的位错线向胞壁移动,直接扫过晶内,与胞壁的异号位错相抵消,导致胞内位错数量减少,进一步发展便形成胞壁较薄的亚晶粒[8].

图2 测试样品中位错和析出相相互作用的 TEM明场像Fig.2 Bright field-TEM images of precipitate and dislocation in T92 steel samples

本文对不同蠕变状态下的析出相进行了大量的选区电子衍射,并通过EDS分析析出相的结构、类型及化学成分的相对含量.由以前的研究工作可知:原始状态下观察到的析出相大部分是M 23 C6型碳化物,其晶体结构为面心立方结构,形状为棒状和颗粒状[9].其中棒状析出相数量较少,且主要分布在马氏体板条内,而颗粒状碳化物主要分布在原奥氏体晶界和马氏体板条界.原始状态下颗粒碳化物的平均尺寸大约为100 nm.通过EDS分析可知:该碳化物主要含Cr、Fe和C,不含Si.同时,在马氏体板条内存在数量较多、尺寸较小的MX型圆颗粒状碳氮化物析出相,其晶体结构为面心立方结构,颗粒尺寸为5~20 nm,化学成分主要由 V、Nb、C和N 组成.图3为140 MPa、344.6 h断裂样品中 M23C6碳化物的TEM图.从图3可知:经高温蠕变断裂后的T92钢样品中M 23 C6碳化物发生了缓慢粗化的现象,并且在高温蠕变过程中M23C6碳化物容易在晶界等缺陷处析出和粗化.图 4为120 MPa、1 283 h断裂样品中MX碳氮化物的TEM图.从图4可知:在高温蠕变过程中,M X型碳氮化物颗粒尺寸细小,比较稳定,表现出良好的抗粗化能力.

图3 2号样品中的M 23 C6碳化物颗粒的TEM图Fig.3 TEM images of M 23C6 carbide in sample No.2

图4 3号钢样品中MX型碳氮化物的TEM图Fig.4 TEM images of M X carbide in sample N o.3

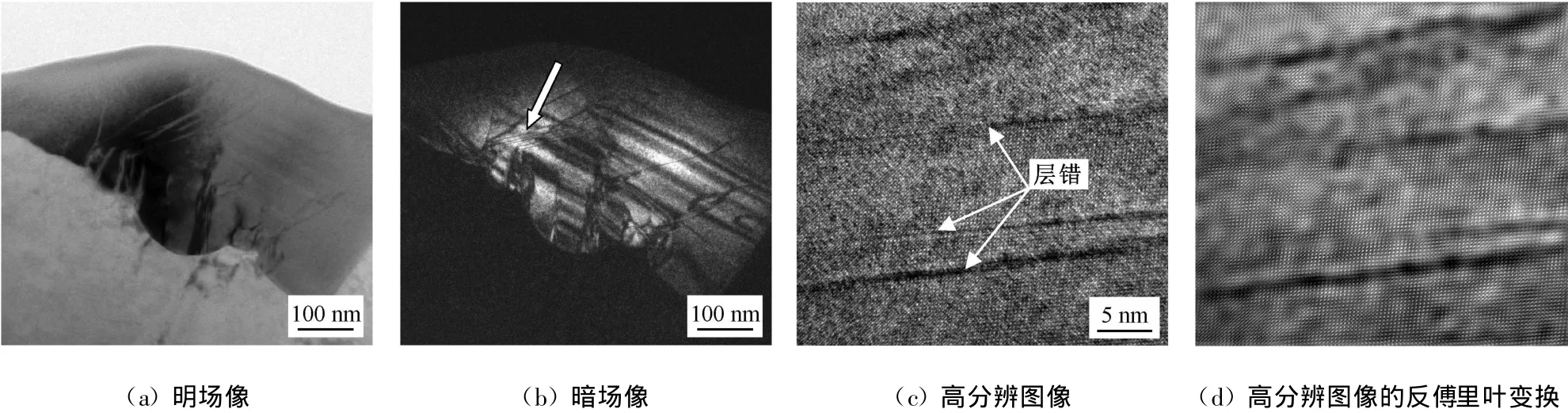

图5为T92钢在650℃下经4 383 h蠕变断裂后晶界处的Laves相金属间化合物分界面图像及其高分辨像,EDS分析图表明其化学组分主要含W、Mo、Fe和Cr,各元素所占的原子百分比分别为:15.1%C,9.41%Cr,61%Fe,6.17%W,8.41%M o,且其颗粒的形状比较不规则.仔细观察图5中的明场像和暗场像,可以看到Laves相颗粒中存在大量的缺陷.图5(c)为图5(b)中箭头所指处的TEM 高分辨图,从高分辨图中可看到Laves相中的条带状组织,而直接从图5(c)中却很难判断它属于哪一种类型的缺陷(层错或滑移带).采用高分辨图像的反傅里叶变换技术可将高分辨图中高频信息部分的噪音过滤掉,就能很清楚地反映出缺陷处原子的分布.图5(d)为图5(c)的反傅里叶变换图,从图5(d)中可判断出这种缺陷属于层错,层错处上下原子面大概错开半个原子间距.导致这种原子面缺陷的原因可能是[10]:①碳化物在生长的过程中受到应力和温度2方面的作用,从而使它周期性的结构受到破坏;②高温应力的作用使析出相的上下原子面产生错动,出现层错结构.以上研究了不同断裂时间的钢样品中M 23 C6碳化物、MX碳氮化物和Laves相.各种类型的析出相尺寸统计数据来自于60个不同析出相的TEM图片,其统计结果示于图6.通过对图6的分析可得出:①在高温长期蠕变的条件下,MX型碳氮化物析出相比较稳定,其长大的速率很小,因而对基体颗粒增强效果最显著;②原始状态下的钢中M 23 C6碳化物的颗粒尺寸为50~100 nm,经过长达4 383 h的高温蠕变断裂后,其碳化物的尺寸长大到500 nm.因此,在蠕变过程中M 23 C6碳化物的长大速率比MX碳氮化物相对较大;③随着蠕变断裂时间的延长,出现金属间化合物的析出,其中金属间化合物Fe2(M o,W)Laves相的析出和长大对材料的性能产生重要影响.在高温蠕变过程中,这种六方结构的 Laves相易发生粗化,其粗化速率比M23C6碳化物和 M X碳氮化物大得多,经过长达4 383 h蠕变后,Laves相的尺寸可长大到900 nm.

图5 4号样品中Laves相颗粒的分界面图Fig.5 Laves phase at grain boundaries of sample No.4

图6 不同蠕变断裂测试条件下T 92钢样品中不同颗粒的尺寸变化Fig.6 Variation of particle sizes obtained under different conditions of creep-rupture test

3 讨 论

T92钢的机械性能(拉伸、蠕变和蠕变疲劳)主要由其化学成分和其微观组织决定,即在蠕变前就已经大致定性.据报道,在铁素体钢中,从奥氏体温度淬火或者快速空冷而形成的板条马氏体在回火过程中转变成由拉长的亚晶粒组成的铁素体结构[11].在晶界上析出的碳化物可以稳定这种亚晶粒结构.

T92钢回火组织为板条状回火马氏体和析出相.随着蠕变断裂时间的延长,析出相发生粗化,且颗粒间的间距变大(图2),这将导致T92钢的长期蠕变强度减弱.金属和合金的第二相强化效果与颗粒之间的平均距离成反比,与颗粒的体积分数成正比[12].因此,优良性能的热强钢主要通过高温稳定的析出强化和固溶强化来提高其高温性能.

在长期高温蠕变下回复的马氏体板条亚晶粒的粗化会对材料的性能造成影响,而温度和时间在粗化过程中起主要作用.应力的主要作用是促使位错运动和各界面的滑移,因此应力只是间接加速了亚晶粒的粗化过程,但比温度和时间的粗化效应小得多.亚晶界运动与晶界的位错运动密不可分,它是有扩散控制的热激活过程,在整个移动过程中位错移动不可逆,位错的滑动和攀移都需要扩散,而扩散也需要相应的激活能[13].

文献[14]和[15]研究了M23 C6碳化物粗化的原因,得出M 23 C6析出相的粗化可能是由于溶质牵引效应所致,位错的移动运载了较多的溶质原子.文献[16]阐明:在M 23 C6析出相中存在少量的Mo,M o有可能阻止M23C6碳化物的进一步粗化,原奥氏体晶界和亚晶界处析出的沉淀相粒子积聚长大,有的在晶界处明显地聚集成链状,晶界沉淀相的聚集粗化使材料的晶界弱化,导致材料抗腐蚀性能减弱,脆性增加.由于(V,Nb)(C,N)优先在马氏体内部析出且较稳定,因此这种碳氮化物在后来的时效中变化不大.Laves相的粗化是在长期高温蠕变过程中W和M o不断从基体中脱溶析出的过程,因此其蠕变断裂时间越长,尺寸便越粗大.在长期高温时效和蠕变过程中,碳化物、碳氮化物的粗化、Laves相的形成以及亚晶粒的宽化导致了T92钢断裂强度和硬度降低等性能的改变[17].对图2进行仔细观察可看到位错和细小析出相的形貌,表明析出相和位错之间发生了相互作用,晶粒内部弥散分布的颗粒析出相对位错运动起到了强烈钉扎作用.文献[18]指出:M23C6碳化物对晶界的运动起着阻碍作用,而MX碳氮化物由于对晶内位错的移动起到阻碍作用而对基体有增强作用,因此T92钢的高温强度主要是由分布在晶界的M23C6碳化物和分布在晶内的MX碳氮化物决定的.

4 结 论

(1)T92钢的回火组织为板条状回火马氏体+碳化物,经过650℃长期蠕变断裂试验后,基体中大部分马氏体板条发生变形和分解,但有一小部分保留板条状的形貌特征.

(2)回火组织中的析出相颗粒分布较均匀,随着蠕变时间的延长,颗粒在晶界和亚晶界处发生了明显的长大现象.

(3)马氏体板条在长期高温蠕变过程中发生了回复,基体中的位错数量有所减少.基体中析出的细小碳氮化物在蠕变过程中基本上没有长大,且对晶内位错的运动起着阻碍作用.

(4)原始状态下的析出相大部分为M 23 C6碳化物和MX碳氮化物.随着蠕变断裂时间的增加,M23 C6碳化物发生粗化;晶内MX碳氮化物尺寸变化不大;在蠕变过程中,基体中有缺陷的地方往往有金属间化合物Laves相析出,且其长大速率超过了碳化物和碳氮化物,经过4 383 h的蠕变断裂后,其颗粒尺寸长大到900 nm左右.

[1] 胡平.超(超)临界火电机组锅炉材料的发展[J].电力建设,2005,26(6):26-29.

[2] 杨冬,徐鸿.浅议超超临界锅炉用耐热钢[J].锅炉制造,2006,4(2):6-8.

[3] 朱明亮,轩福贞,梅林波,等.汽轮机高、低压一体化转子材料及性能的研究进展[J].动力工程,2008,28(5):664-671.

[4] 武春霖.国产化1 000MW级超超临界机组高温蒸汽管道选材建议[J].发电设备,2005,19(2):104-107.

[5] 杨富,李为民,任永宁.超临界◦超超临界锅炉用钢[J].电力设备,2004,5(10):41-46.

[6] 蒋以任.节能减排与可持续发展[J].上海节能,2009(8):1-4.

[7] 唐利萍.超超临界锅炉用钢的发展[J].应用能源技术,2007(10):20-21.

[8] 崔忠圻.金属学与热处理[M].北京:机械工业出版社,2005:379.

[9] 王双宝,伍翠兰,元敏,等.T92锅炉钢 649℃长期时效的微观组织研究[J].南京大学学报,2009,45(2):269-274.

[10] 黄孝英.电子衍衬分析原理与图谱[M].济南:山东科学技术出版社,1998:47.

[11] CHOUDHARY B K,SAROJA S,BHANU SANKARA RAO K,et a l.Creep-rupture behavior of forged,thick section 9Cr-1Mo ferritic steel[J].Metallurgica l and Materials Transactions A,1999,30(11):2825-2833.

[12] 雍岐龙.钢铁材料中的第二相[M].北京:冶金工业出版社,2006:15-16,87-94.

[13] 李盛春.12Cr1MoV锅炉钢管材高温力学性能及组织研究[D].辽宁:辽宁科技大学材料科学与工程学院,2007:65.

[14] HATTESTRAND M,ANDREN H O.Influence of strain on precipitation reactions during creep o f an advanced 9%chromium steel[J].Acta Materialia,2001,49(12):2123-2128.

[15] BHADESH IA HKDH.Bainite in steels[R].London:The Institute of Materials,1992:38.

[16] 史志钢,侯安柱,李玉民.T91钢长期运行过程中微观组织老化研究[J].热力发电,2006,35(4):54-58.

[17] ABE E,HORIUCHI T,TANEIKE M,etal.Stabilization of martensitic Microstructure in advanced 9Cr steel during creep at high temperature[J].Materials Science and Engineering A,2004,378(1):229-303.

[18] HAYASH I T,SAROSI P,SCHNEIBEL J,et a l.Creep response and deformation processes in nanocluster-strengthened ferritic steels[J].Acta M aterialia,2008,56(7):1407-1416.