聚氨酯-钢板夹层结构正交异性桥面板力学性能分析*

单成林

(华南理工大学土木与交通学院 广州 510640)

0 引 言

正交异性钢桥面板已得到广泛的应用,特别是在大跨度的悬索桥、斜拉桥的钢桥面板均采用此种结构.它除了作为桥面体系外,也是主梁的一部分.传统的正交异性钢桥面板最大的问题是需要焊接密集的纵、横向加劲肋[1-2],焊接工程量巨大,质量不易保证,用钢量大,工期长,养护维修工作量大,易产生焊缝疲劳裂纹[3],这种病害在全世界都出现很多,针对以上问题人们开始探索研究用聚氨酯夹层钢板组合结构来代替加劲肋密集的正交异性钢桥面板[4-8],如图1.

聚氨酯-钢板夹层结构是夹层板结构体系(sandwich plate system,SPS)中的一种,它不同于房屋建筑上使用的夹层板,是在4~8mm厚的钢板层之间注入高弹性模量的聚氨酯核芯,由弹性体芯材与钢板内表层牢固粘接而形成复合结构[9].聚氨酯-钢板夹层结构特别适合于正交异性钢板结构,国外开发这种夹层结构已有10来年时间,主要用于船舶工业,近几年开始研究用于桥面板建造、加固或更换[10].若能在桥梁上成功应用和推广,将改变传统钢箱梁的材料构造,特别是对大跨径桥梁具有重大意义.

图1 两种桥面板半桥宽布置示意图

1 分析方法及计算模型

1.1 空间有限元模型

以常见的正交异性钢桥面板的钢箱梁为例,取中间任一段共10.5m长,分为3×3.5m等跨,设4道0.8m高、厚8mm横向加劲肋板支承于箱梁两侧10mm厚的腹板上,以考虑桥面板的横桥向弹性支承.由于主要是研究桥面板受力性能,为减少计算规模,箱梁腹板高度只取1m.桥面双车道宽7.2m,纵向加劲肋采用梯形截面形式,厚6mm,上口宽300mm,下口宽170mm,高280mm.纵向加劲肋在通过横向加劲板连续穿过,梯形加劲肋的周边与横向加劲板共用结点.纵向加劲肋中心间距为600mm时,桥面板分别采用12mm厚的钢板建立普通正交异性钢桥面板计算模型和采用6mm(钢顶板)+60mm(聚氨酯芯层)+6mm(钢底板)的聚氨酯-钢板夹层结构建立的正交异性桥面板计算模型.以比较其他条件相同时两种桥面板的受力性能,桥中心线上设一纵向加劲肋,两边对称设置,采用ANSYS软件建立的空间有限元模型如图2.

图2 两种桥面板空间有限元计算模型轮廓图

普通正交异性钢桥面板模型全部采用 板单元,聚氨酯-钢板夹层结构的桥面板采用夹层板单元,其他部分单元同上.钢板采用Q345钢材,聚氨酯芯层弹性模量常温时取800MPa,泊松比0.48,密度1 200kg,剪切模量取270MPa.

加载方式,采用文献[11]的双车道车辆荷载分别按中支点弯矩最大和中跨的跨中弯矩最大两种最不利布载方式加载,如图3.横向对称于桥纵向中心线布置,车轮横向间距及着地面积也按文献[11]采用,也就是将每个车轮荷载当成着地面积大小的局部均布荷载考虑.

图3 跨中及支点截面最大弯矩布载图式(mm)

约束方式,考虑到箱梁的腹板在整个箱梁中也是弹性支承,而且弹性支承刚度是随着桥梁的跨度和整个箱梁的抗弯刚度而变化的,为方便研究桥面板的相对受力性能,计算模型中两腹板下端采用固结.

1.2 应力及挠度采集点

由于车轮荷载靠桥中心线布置,应力的绝对值最大值出现在桥中心线附近位置,最大挠度出现在跨中.各应力读数部位如图4.图中①为桥中心线处纵向U形加劲肋顶部的桥面板部位;②为该加劲肋与桥面板的交接部位;③为无加劲肋位置处的桥面板部位,该点位置随着纵向加劲肋数量的变化而在该横截面上有所变化,取拉、压应力最大位置处.

图4 应力读数部位及应力点位置图

图中字母A,D,E代表普通正交异性钢桥面板的上表面、下表面的应力点及桥中线纵向加劲肋底部表面应力点.字母a,d,e代表聚氨酯-钢板夹层正交异性桥面板上、下面板的表面应力点及桥中线纵向加劲肋底部表面应力点.b,c代表聚氨酯芯层上表面及中心应力点,以上各应力点字母后的数字1代表该应力点的横桥向正应力,数字2代表该应力点的纵桥向正应力,正号为拉应力,负号为压应力.

2 受力性能分析

2.1 中跨的跨中截面

采用加载方式1使中跨跨中截面弯矩最大,分别计算两种正交异性桥面板在纵向加劲肋间距分别为600,1 200,1 800,3 600mm时,如图5,各应力读数部位①,②,③的各点应力值及E(e)点的应力值和跨中挠度最大值δ.

2.2 中间支点截面

采用加载方式2使中支点截面弯矩最大,分别计算两种正交异性桥面板在纵向加劲肋间距同样变化时,如图5,①、②、③ 部位的各点应力值及E(e)点的应力值和横向加劲板跨中的挠度值δ.

2.3 计算结果及分析

图5 半桥宽纵向加劲肋变化布置图

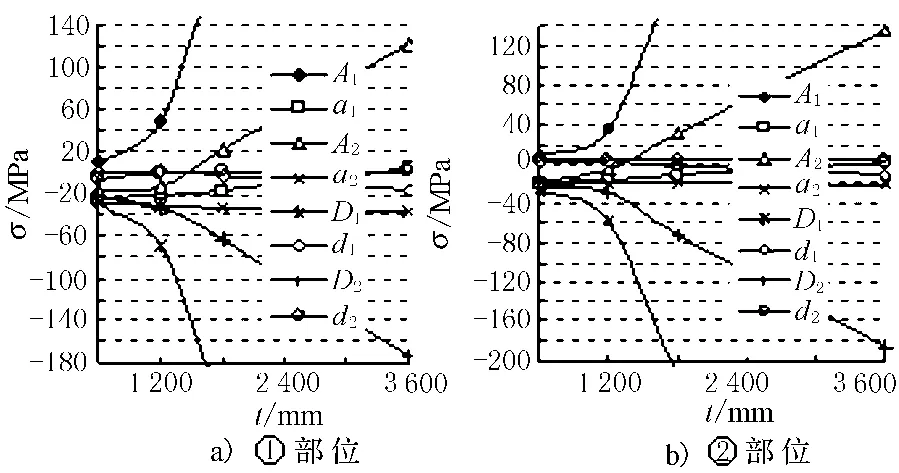

以下计算结果图中σ代表各读数部位的正应力,t表示纵向加劲肋中心间距.对于普通正交异性钢桥面板的各读数部位,A1,A2表示桥面板顶面的横桥向、纵桥向正应力,D1,D2表示桥面板底面的横桥向、纵桥向正应力,E1,E2表示桥中心处纵向加劲肋底面的横桥向、纵桥向正应力.见图4.

对于聚氨酯-钢板夹层结构正交异性桥面板的各读数部位,a1,a2表示上层面板顶面的横桥向、纵桥向正应力;d1,d2表示下层面板底面的横桥向、纵桥向正应力;e1,e2表示桥中心处纵向加劲肋底面的横桥向、纵桥向正应力.见图4.

从图6,图7a)可知:在纵向加劲肋间距t由600mm增加到3 600mm时,中跨的跨中截面聚氨酯-钢板夹层正交异性桥面板的①,②,③部位各顶、底面的横桥向、纵桥向正应力a1,a2,d1,d2有拉有压.大致在-40~40MPa间变动,而普通正交异性钢桥面板①,②,③部位各顶、底面的横桥向、纵桥向正应力绝对值在t<1000mm时,约成线性增加,随后成喇叭状迅速增大,而且横桥向的应力增幅远大于纵桥向.在纵桥向加劲肋包围的①,②部位受其影响,跨中截面板的顶面并非一定受压,底面并非一定受拉.只有在无加劲肋位置处的③部位才有板的顶面受压、底面受拉的通常情况.

图6 跨中截面两种正交异性板①、②部位顶底面σ随t的变化

图7 跨中截面两种正交异性板③部位顶底面及E(e)点处σ随t的变化

图8 跨中截面两种正交异性板跨中挠度δ随t的变化图

从图7b)可知桥中线处纵向加劲肋底面E(e)点的纵桥向拉应力E2,e2随t的增大而增大,两者差值也越大.普通钢桥面板的横桥向拉应力E1增大很快,而夹层桥面板横桥向正应力e1的变化基本可以忽略,只产生纵桥向拉应力e2.但两种桥面板纵桥向应力的增幅要远大于横桥向.

从图8可知,当t增大时,夹层桥面板的跨中挠度f均在11mm左右,增幅很小,而普通钢桥面板的跨中挠度F在t>1 500mm以后增幅很大.

中支点截面受支承在腹板上的横向加劲板(或横隔板)的影响,车轮在相邻两跨加载使该截面产生最大弯矩.从图9可看出在纵向加劲肋范围的①,②部位受其影响,当纵向加劲肋数量减少时,两种正交异性板各点处的正应力相差不是很大,板的顶、底面横桥向正应力均受压、纵桥向正应力均受拉,绝对值均在50MPa以内,这是受横隔板挠曲的影响,该截面为弹性支承,两种板的横隔板最大挠度与横隔板的抗弯刚度有关.

图9 支点截面两种正交异性板①、②部位顶底面σ随t的变化

图10 支点截面两种正交异性板③部位顶底面及E(e)点处σ随t的变化

图11 支点截面夹层板②部位聚氨酯芯层顶面和中心的σ随t的变化

从图10a)看出中支点截面在纵向加劲肋数量逐渐减少时,夹层桥面板③部位顶、底面横向正应力均受压、纵桥向的正应力顶面均受拉、底面受压,像支点刚性支承的情况,各点应力σ随t的变化幅度很小,绝对值均在30MPa以下,曲线变化较为平缓.而普通钢桥面板③部位顶、底面的纵、横向正应力绝对值在t<1000mm时约成线性增加,随后成喇叭状迅速增大,变化与跨中截面相似,但纵桥向正应力增幅远大于横桥向,这与跨中截面相反.从图10b)可知,纵向加劲肋减少时,两种桥面板纵向加劲肋底面E(e)点的横桥向正应力基本一致,且在30MPa以内.纵桥向正应力均比横桥向正应力大,且普通钢板的大于夹层板的.其它计算结果表明聚氨酯芯层的应力只有在中支点截面②部位处最大.

从图11看出,芯层顶面和中心处横桥向的正应力b1,c1基本一样,纵桥向的正应力b2,c2也基本一样,但纵桥向的绝对值大于横桥向的几倍.

对于聚氨酯-钢板夹层结构正交异性桥面板,如果完全取消纵向加劲肋,桥面横向宽7.2m,跨中及支点截面各点绝对值最大正应力及最大挠度如下表.

表1 无纵向加劲肋时跨中及支点截面各点最大应力值及挠度值

跨中截面板的顶面双向受压、底面双向受拉,挠度增加不是很大,芯层应力基本为零.支点截面板的顶、底面横向均受压,纵向的顶面受拉,底面受压,挠度随f与图8情况一样基本不变,约在11mm左右,芯层也有几兆帕的应力.

以上对两种正交异性桥面板在纵向加劲肋数量改变时的力学性能进行了分析对比,各点应力的绝对值量的大小,甚至拉、压性质会受到各部位尺寸及材料参数的影响,如夹心板芯层的厚度及弹性模量,横隔板抗弯刚度等,但只要其它条件相同,两种正交异性桥面板力学性质差异的规律是不会变的.限于篇幅本文不讨论这些参数的影响.

3 结 论

1)聚氨酯-钢板夹层结构的正交异性桥面板跨中截面最大弯矩时,纵向加劲肋数量的多少对该截面桥面板本身的各控制点的横桥向、纵桥向正应力及挠度与普通正交异性钢桥面板相比影响不大.对于纵向加劲肋的底面横桥向应力可不考虑,纵桥向拉应力随加劲肋间距的增大而增大.普通正交异性钢桥面板的各控制点的应力及挠度则随着纵向加劲肋数量减少而迅速增大.

2)支点截面最大弯矩时,聚氨酯-钢板夹层结构的正交异性桥面板与普通正交异性钢桥面板在纵向加劲肋数量减少时,该截面在纵向加劲肋范围内各点的正应力相差不大.横向加劲板的最大挠度也变化很小.但在无纵向加劲肋位置处,在纵向加劲肋数量减少时,前一种桥面板的各点的正应力变化幅度不大,后一种桥面板各点正应力则迅速增大.两种桥面板在纵向加劲肋(U型肋)底面的横桥向正应力基本一样,纵桥向正应力较大,但仍是前一种桥面板的应力小于后一种.

3)聚氨酯-钢板夹层结构正交异性桥面板的聚氨酯芯层顶面及中心位置处的最大应力发生在支点截面处.随着纵向加劲肋的减少,芯层顶面和中心的纵桥向正应力也增加,且增幅基本相同,但横桥向正应力变化不大,且基本相同.但完全取消纵向加劲肋后芯层顶面及中心只有基本相等横向压应力,且压应力增大,而纵桥向正应力基本为零.

4)采用聚氨酯-钢板夹层结构正交异性板代替普通正交异性钢桥面板可大幅度减少纵向加劲肋的数量,甚至在梁的腹板(或纵向隔板)间距和横隔板间距适当时可取消纵向加劲肋.

[1]孔祥福,周绪红,狄 谨,等.钢箱梁斜拉桥正交异性桥面板的受力性能[J].长安大学学报:自然科学版,2007,27(3):52-56.

[2]叶梅新,张 扬.桁梁正交异性整体钢桥面结构受力分析[J].铁道标准设计,2008(2):37-39.

[3]Cunninghame J S,Beales C.Fatigue crack locations in orthotropic steel decks[C]//IABSE Proceedings International Association for Bridge and Structural Engineering,Zurich,Switzerland,1990:150-156.

[4]Harris D K,Cousins T,Murray T M,et al.Sotelino.Field investigation of a sandwich plate system bridge deck[J].Journal of Performance of Constructed Facilities,2008,22(5):305-315.

[5]Kennedy D J L,Dorton R A,Alexander S D B.The Sandwich Plate System for bridge decks[C]//Proceedings 19th Annual International Bridge Conference,Engineers Society of Western Pennsylvania,Pittsburgh PA,2002,June 10-12,1-13.

[6]Narayan P,Mahen M.Finite element analysis and design of sandwich panels subject to local buckling effects[J].Thin-Walled Structures,2004,42(4):589-611.

[7]Kennedy S J,Murray T.Fatigue resistance and ultimate strength of SPS bridge decks[C]//Orthotropic Bridge Conference,ASCE,Sacramento CA,2004,August 23-27,2-16.

[8]Radoslaw M.Buckling analysis of trapezoidal composite sandwich plate subjected to in-plane compression[J].Composite Structures,2005,69(4):482-490.

[9]陈晓东,周南桥,张 海.钢/聚氨酯/钢复合板材制造工艺的研究[J].塑料工业,2008,36(4):63-66.

[10]Kennedy S J,Kennedy D J L.Steel plates with a structural elastomer core[C]//Proceedings of the 5th International Conference on Composite Construction in Steel and Concrete V,ASCE,2006,114-126.

[11]JTG D60—2004公路桥涵设计通用规范[S].北京:人民交通出版社,2004.