镀锡铜箔表面小丘和晶须的生长行为

徐春花,郭卫华,覃信茂

(河南科技大学材料科学与工程学院,河南洛阳471003)

0 前言

在电子产品的封装互连中,Cu元件引脚一般要镀上一层纯Sn或共晶Sn基合金钝化层,或用Sn基钎料[1-2]进行电路与Cu元件引脚的连接。人们很早就发现在Sn镀层及Sn基钎料焊点的表面会长出直径约几个微米、呈长针或弯曲状的Sn晶须。Sn晶须的生长本质上属于一种自发的表面凸起现象,某些Sn晶须的长度足以造成相邻元件引脚之间暂时性或永久性短路[3]。晶须生长引发电子器件短路,会造成电子系统的失效,其灾难性后果十分严重,例如,在1998年和2000年,美国的两颗卫星均由于其空间飞行器控制处理机的电路板上的电容生长了晶须而发生短路,造成坠毁[4]。因此,Sn晶须的问题引起了科学界和工业界的广泛关注[5]。

由于电子设备的引脚多为铜,所以,研究铜基体锡镀层表面的晶须生长问题是非常有必要的。大部分电子设备都是在常温下使用,很多研究者主要研究铜基板锡镀层在室温或小于60℃时表面晶须生长问题[6]。但在常温下晶须的生长需要很长的时间,通常要几个月到两年,并且难以长时间保持温度恒定[7];有些研究者通过在锡中加入活性元素,以缩短保温时间,但活性元素往往形成活性元素化合物,从而改变晶须生长机理[8]。另一方面,电子设备在使用过程中容易发热,局部温度可能大于60℃;再者,从科学研究的角度来看,仅仅考虑实际应用中晶须的生长问题是不够的,还应考虑温度变化对晶须生长的影响,以便对晶须生长状况有全面的了解、从而正确的给出晶须生长机理。基于以上分析,本文对铜基镀锡层表面在温度100~200℃晶须生长问题进行了研究。

1 实验过程

试验中样品为镀锡铜箔。铜箔厚度为0.3 mm,纯度为99.9%。首先,依次用体积分数为7%的HCl、去离子水、无水乙醇对铜箔进行清洗;采用化学法镀锡,镀锡液的成分为0.15 mol/L的SnCl2· 2 H2O,1.20 mol/L的(NH2)2CS,0.70 mol/L的Na H2PO2·H2O,0.07 mol/L的C6H5Na3O7·2 H2O和0.55 mol/L的体积分数为37%的HCl。将配置好的溶液放在78-1型磁力搅拌器上加热到60℃搅拌10 min;待溶液冷却至室温,将清洗好的铜箔放入镀锡液中40 min后取出;再依次用去离子水、无水乙醇清洗,干燥。通过扫描电镜对样品横截面进行测定,镀锡层厚度大约7μm。然后,将镀锡铜箔在100℃和200℃空气中时效。时效在恒温箱中进行,恒温箱的温度范围是20~300℃,时效时间为1~8 d。另一组镀锡铜箔样品在室温时效30 d。最后,用扫描电子显微镜(JSM-5610LV型)观察晶须形貌。用X射线衍射仪(D8型)对时效后试样的晶体结构进行分析。

2 试验结果

2.1 晶须和小丘的形貌

图1 100℃时效试样SEM表面形貌

图1为100℃不同时间时效后试样表面的SEM形貌,随时间增加,小丘和晶须在样品表面逐渐形成。当时效时间为1~2 d时,样品表面无明显形貌变化,图1a为时效2 d的样品表面形貌。当时效时间为3~5 d,样品表面有明显的小丘形成,并且小丘的量随时间延长而增多,图1b为时效4 d的样品表面形貌,图中白色颗粒为小丘,尺寸大约为800 nm。当时效时间为6~8 d,有晶须从小丘中形成。图1c是时效6 d样品的表面形貌,小丘变成团絮状,并有晶须从团絮状物中形成,晶须长度大约7μm,直径约为300 nm。图1d是时效8 d样品的表面形貌,与图1c相比,晶须长度增加到大约20~60μm,为弯曲状。图1d中字母‘A’所示晶须起源于小丘位置,并且,根部晶须较粗直径约为200 nm,顶部晶须较细直径约为50 nm。

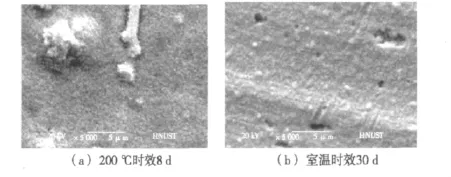

图2 试样SEM表面形貌

当时效温度为200℃时,小丘和晶须的生长被大大限制。在时间少于6 d时,未发现小丘和晶须形成。而时间增加为8 d时,在样品表面只有小丘形成。图2a为200℃时效8 d后,试样SEM形貌。图中尺寸大小不一的白色颗粒为小丘,小丘有不同程度的突起,白色颗粒位置与样品的其他位置都是由细小的晶粒组成。200℃时效8 d后的颗粒状小丘形貌(见图2a)与100℃时效6 d的团絮状小丘形貌(见图1c)明显不同。图2b为样品在室温放置30 d后SEM表面形貌,从图中可以看出没有小丘和晶须形成。

2.2 相结构分析

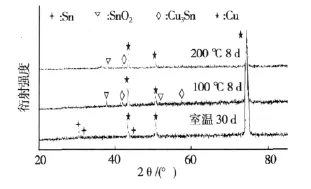

图3 不同温度时效试样表面X-衍射图谱

对室温时效30 d,100℃时效8 d,和200℃时效8 d的试样进行X射线衍射分析,结果如图3所示。在室温时效30 d试样表面所测的衍射峰属于面心立方的铜和体心四方的锡,说明试样在室温基本没有相结构变化。而经100℃和200℃时效8 d的试样,除基体铜外,还有简单四方的SnO2和密排六方的Cu3Sn金属间化合物形成,但没有锡的衍射峰,说明锡已经转变成Sn O2。根据Cu-Sn相图[9],在温度低于350℃存在Cu3Sn金属间化合物与Cu固溶体的相平衡,所以Cu3Sn相应在Cu和Sn界面形成。

3 分析与讨论

3.1100℃时效试样表面的小丘、晶须随时间的变化关系

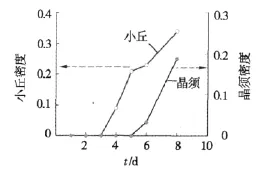

对小丘和晶须密度可以进行半定性的描述[10]。具体方法是在100℃时效不同时间样品的SEM照片上从左到右、从上到下各画出10根直线,将每根直线平均分成100等份、然后数出有小丘,晶须经过的小段数。有小丘,晶须经过的小段数目与直线上总段数的比值就是小丘、晶须的密度,取平均值就得到平均密度,密度单位为面积分数。图4是所测量的小丘,晶须的平均密度(面积分数)与时间的关系曲线。从图4中左边曲线可以看出,当时效时间小于3 d,没有小丘形成,说明形成小丘有一孕育期。而当时效时间大于3 d,小丘密度随时间增加基本显线性关系。从图4中右边曲线可以看出,当时效时间小于5 d,没有晶须形成,说明形成晶须的孕育期较长,而后,晶须密度随时间增加基本呈指数变化关系。

3.2 晶须形成机理分析

图4 100℃时效试样表面的小丘和晶须密度与时间的关系

从XRD衍射分析(见图3)可知:当镀锡铜箔样品在100℃和200℃空气中时效,都有SnO2和Cu3Sn金属间化合物形成,不过通过形貌观察,在100℃时效试样表面有晶须形成(见图1c,图1d),而200℃时效试样表面无晶须形成(见图2a)。目前,关于Sn晶须的生长机制主要有2种;第1种是ESHELBY[11]和FRANK[12]提出的位错运动机制模型,认为原子沿位错的扩散提供了晶须生长源;第2种是TU[6,13]提出的氧化层破裂机制认为镀层内部存在的压应力梯度促使了晶须的生长,压应力梯度通常来源于Cu-Sn金属间化合物[14]。在本实验中,当镀锡铜箔样品在100℃空气中时效,在铜基体与镀锡界面有Cu3Sn金属间化合物形成,从而在镀锡层造成压应力梯度,促使了小丘及随后晶须的生长。

晶须生长所需的Sn原子主要以扩散方式或位错运动方式提供,而时效温度的高低既影响原子扩散速度,又影响镀层的应力松弛。当镀锡铜箔样品在200℃空气中时效,虽然有Cu3Sn金属间化合物形成,但由于温度高,锡的熔点为231.89℃[9],在镀锡层造成压应力梯度很快被释放掉,从而抑制了晶须形成。当镀锡铜箔样品在室温时效30 d,没有晶须形成(见图2b)。从XRD分析结果表明:没有锡的氧化物或锡-铜金属间化合物形成,这可以从反应动力学来解释。由于反应温度低,原子扩散速度慢,形成一定量的SnO2和Cu3Sn金属间化合物可能需要数月的时间[7]。

4 结论

(1)镀锡铜箔样品在100℃时效,样品表面有小丘和晶须形成,随时间增加,小丘和晶须数量增加。在铜基体与Sn镀层间形成的Cu3Sn金属间化合物造成镀锡层中压应力梯度,引起小丘,晶须生长。

(2)在室温时效30 d样品表面无晶须形成,原因是低温原子扩散速度慢,小丘,晶须形成的孕育期长;当200℃时效8 d样品表面无晶须形成是由于高温应力松弛阻止了晶须生长。

(3)在100℃时效8 d,Sn O2晶须直径为50~300 nm,长度为5~60μm。

[1] 满 华,张柯柯,杨 洁,等.微连接用无铅钎料及稀土在钎料中的应用现状[J].河南科技大学学报:自然科学版,2005,26(1):10-13.

[2] 贾红星,黄金亮,张柯柯.Ag对Sn257Bi无铅钎料组织和性能的影响[J].河南科技大学学报:自然科学版,2004,25(3):10-13.

[3]Boettinger W J,Johnson C E,Bendersky L A,et al.Whisker and Hillock Formation in Sn,Sn-Cu,and Sn-Pb Electrodeposits[J].Acta Materialia,2005,53:5033-5050.

[4] Univ of Maryland CALCE.Tin Whisker Experiences[EB/OL].http://www.calce.umd.edu/lead-free/tinwhiskers.

[5] 何洪文,徐广臣,郭 福.Cu/Sn-58Bi/Cu焊点在电迁移过程中晶须和小丘的生长[J].金属学报,2009,45(6):744-748.

[6] Sony M,Michael O,Michael P.Evaluation of Pure Tin Plated Copper Alloy Substrates for Tin Whiskers[J].Circuit World,2009,35(1):3-8.

[7]Yuki F,Michael O,Michael P.Length Distribution Analysis for Tin Whisker Growth[J].IEEE Transactions on Electronics Packaging Manufacturing,2007,30(1):36-40.

[8] 郝 虎,董文兴,史耀武,等.Sn晶须的形态机制[J].中国有色金属学报,2009,19(2):308-314.

[9] 长崎诚三,平林真.二元合金状态图集[M].刘安生,译.北京:冶金工业出版社,2004.

[10] Yuki F,Michael O,Michael P.The Impact of Electrical Current,Mechanical Bending,and Thermal Annealing on Tin Whisker Growth[J].Microelectronics Reliability,2007,47:88-92.

[11] Eshelby J D.A Tentative Theory of Metallic Whisker Growth[J].Physics Review,1953,91:755-756.

[12] Frank F C.On Tin Whiskers[J].Philosophical Magazine,1953,44:854-860.

[13] Tu K N.Interdiffusion and Reaction in Bimetallic Cu-Sn Thin Films[J].Acta Metallurgica,1973,21:347-354.

[14] Sobiech M,Wohlschlögel M,Welzel U,et al.Local,Submicron,Strain Gradients as the Cause of Sn Whisker Growth[J].Applied Physics Letters,2009,94:221901.