座椅的强度特性分析

周慧萍, 母德强

(长春工业大学机电工程学院,吉林长春 130012)

0 引 言

随着汽车工业现代化技术的发展,汽车的舒适性和安全性逐渐受到人们的重视,而座椅是与人体直接接触的部件,其重要性不言而喻。关于座椅的强度特性仿真分析,其理论和方法都得到了广泛的认可。与此同时,在满足安全性的前提下,如何提高汽车座椅的工艺性并尽可能地减轻质量,也成为业界关注的焦点。

汽车座椅的静强度是指座椅承受静态载荷的能力,以座椅骨架的静强度分析为主要内容,以座椅结构的有限元模型为分析基础。座椅结构有限元模型的建立,则是依据座椅骨架的具体情况,选择合适的有限元单元,对座椅结构进行离散化,并且给这个模型赋予合适的材料属性,进行边界条件的模拟,经过调整,最后得到一个具有可接受精度的座椅结构静强度特性的仿真模型的过程[1]。

1 座椅静强度特性分析的软件平台[2]

目前,较为广泛应用的有限元仿真分析软件有美国MSC公司开发的MSC.Nastran,MSC. Marc,美国ANSYS公司开发的ANSYS,美国HKS公司开发的ABAQUS,美国LSTC公司开发的LS-DYNA,美国Altair公司旗下的Hyper works系列软件,以及法国 ESI公司的 Pam. Crash等软件。

文中首先应用CATIAV5建立汽车座椅CAD几何模型,再利用美国Altair公司的Hyperworks系列有限元软件对汽车座椅模型进行前处理、有限单元计算和后处理。有限元分析流程和软件的选择如图1所示。

图1 有限元分析流程和软件的选择

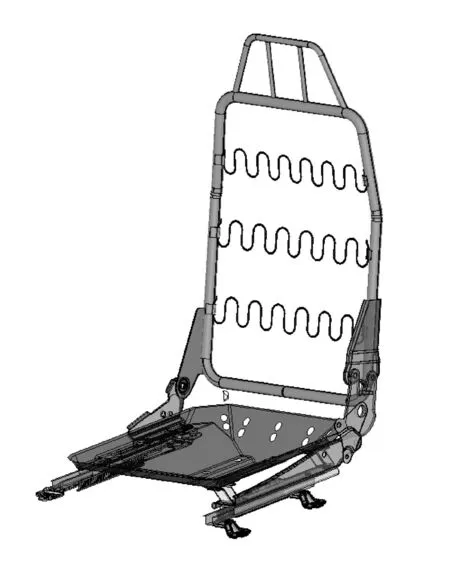

座椅骨架模型如图2所示。

下面建立汽车座椅有限元模型。

1.1 零件的几何清理[3]

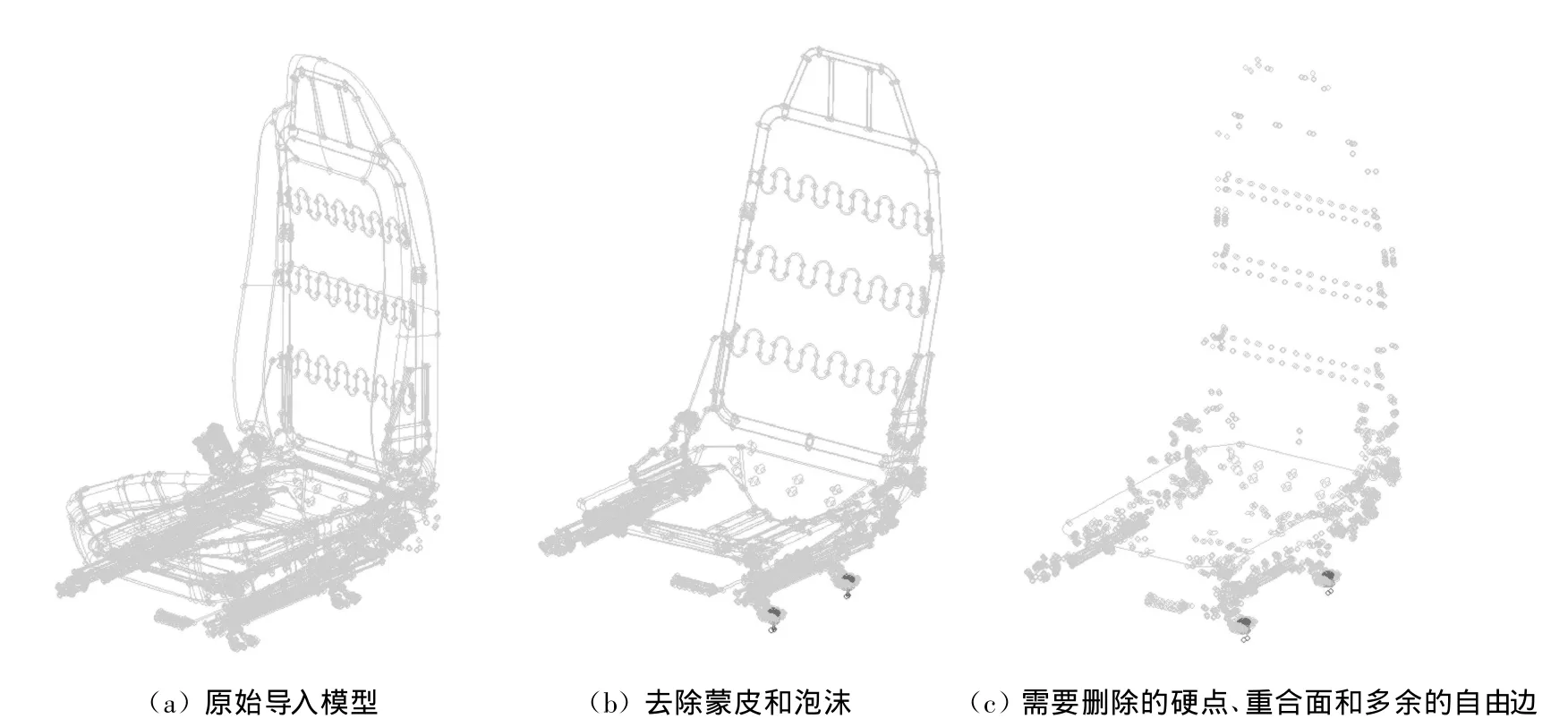

在三维实体造型软件中对模型进行预先的清理。完成几何清理后的座椅骨架模型如图3所示。

图2 座椅骨架模型

图3 座椅模型的几何清理

1.2 座椅骨架常见破坏部件的选择与简化[4]

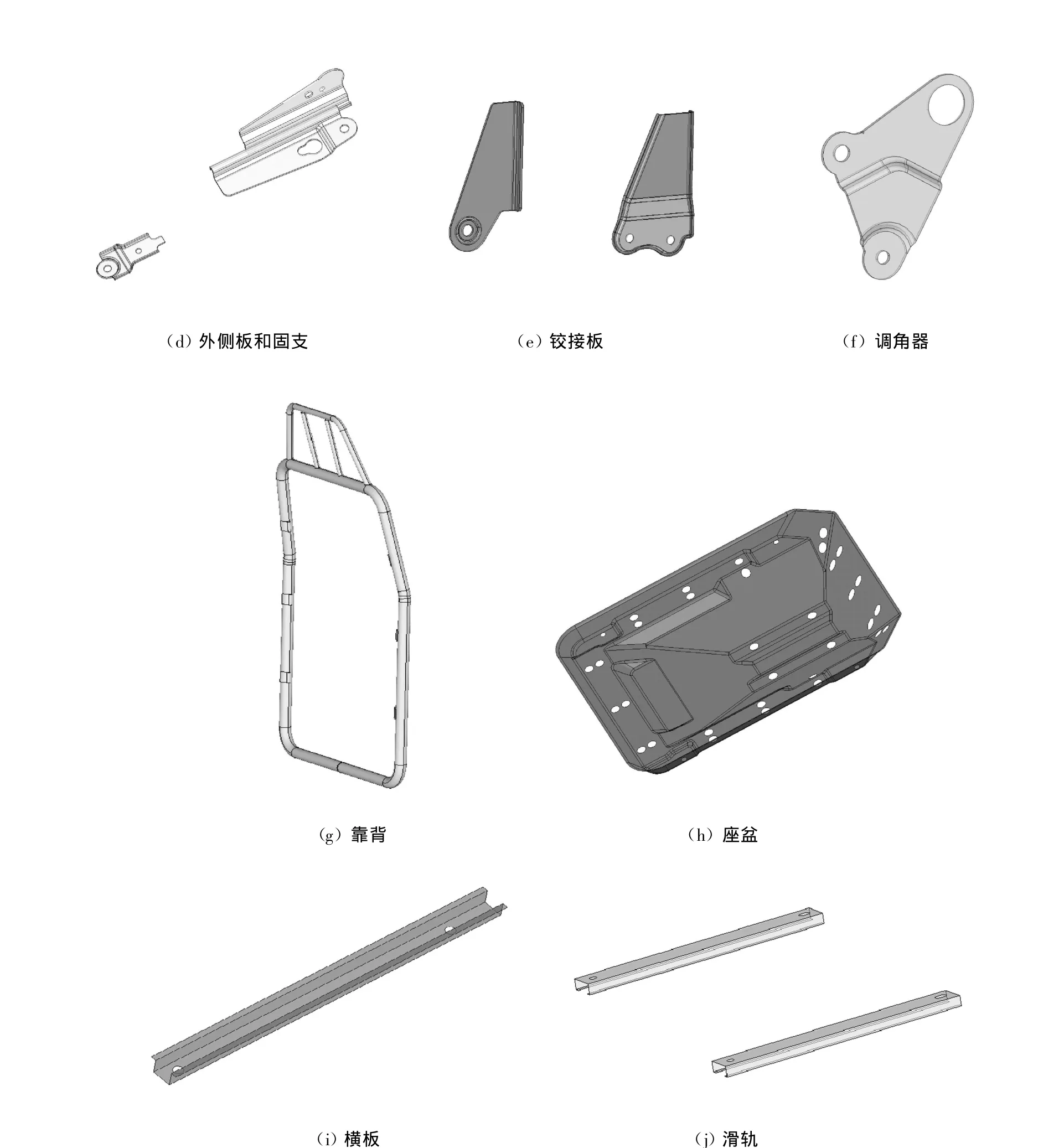

本课题计算分析和试验用的座椅是驾驶员座椅(其骨架见图2)。在这里将骨架分为内侧板、支座、支架、靠背、调角器、座盆、外侧板和固支、横板、铰接板以及滑轨几个部分来进行简化,如图4所示。

图4 座椅骨架的各个部件

整个座椅骨架结构件以薄板冲压件为主,各部分通过焊接、螺栓和销钉相互连接。该座椅不仅可以沿滑轨进行前后方向的调节,通过靠背调角器调节靠背的角度,还可以通过座盆与滑轨之间带齿的板件调节座盆的高度。调角器可以作为一个相对独立的部件,其内部结构十分复杂,涉及到弹簧、相互啮合的齿扇齿条、铆接、螺栓连接和销钉连接等特殊结构。通过以前所积累的座椅强度试验和计算分析资料可以发现,座椅骨架常见的破坏主要发生在以下部位:靠背左右侧板;调角器与座椅靠背连接部分;滑轨与座盆连接部分和调角器总成。因此,要重点对这4处薄弱的部分进行详细建模,提高其网格质量。

1.3 单元类型的选择

单元选择在有限元计算中是非常重要的,包括对单元的类型和精度进行选择。常见的单元类型有杆单元、梁单元、平面单元、板单元和壳单元,以及轴对称单元和一些非结构化单元等[5]。

汽车座椅是一个复杂系统,它由近百个零件组成。座椅的骨架结构主要由钢板冲压件和钢管组成,会用一些铆钉、螺栓和短轴通过焊接和铆钉来连接各部分零件。由于它们的径向尺寸与轴向尺寸之比大于1∶15,针对座椅骨架结构的特点,再参考汽车车身结构有限元模拟分析和前人的经验,在建立有限元模型时,把这些连接件简化为空间梁单元和刚性连接,即一种能够反抗作用在其平面内的横向载荷与弯矩的一维单元,不考虑它们承受的剪力和弯矩。

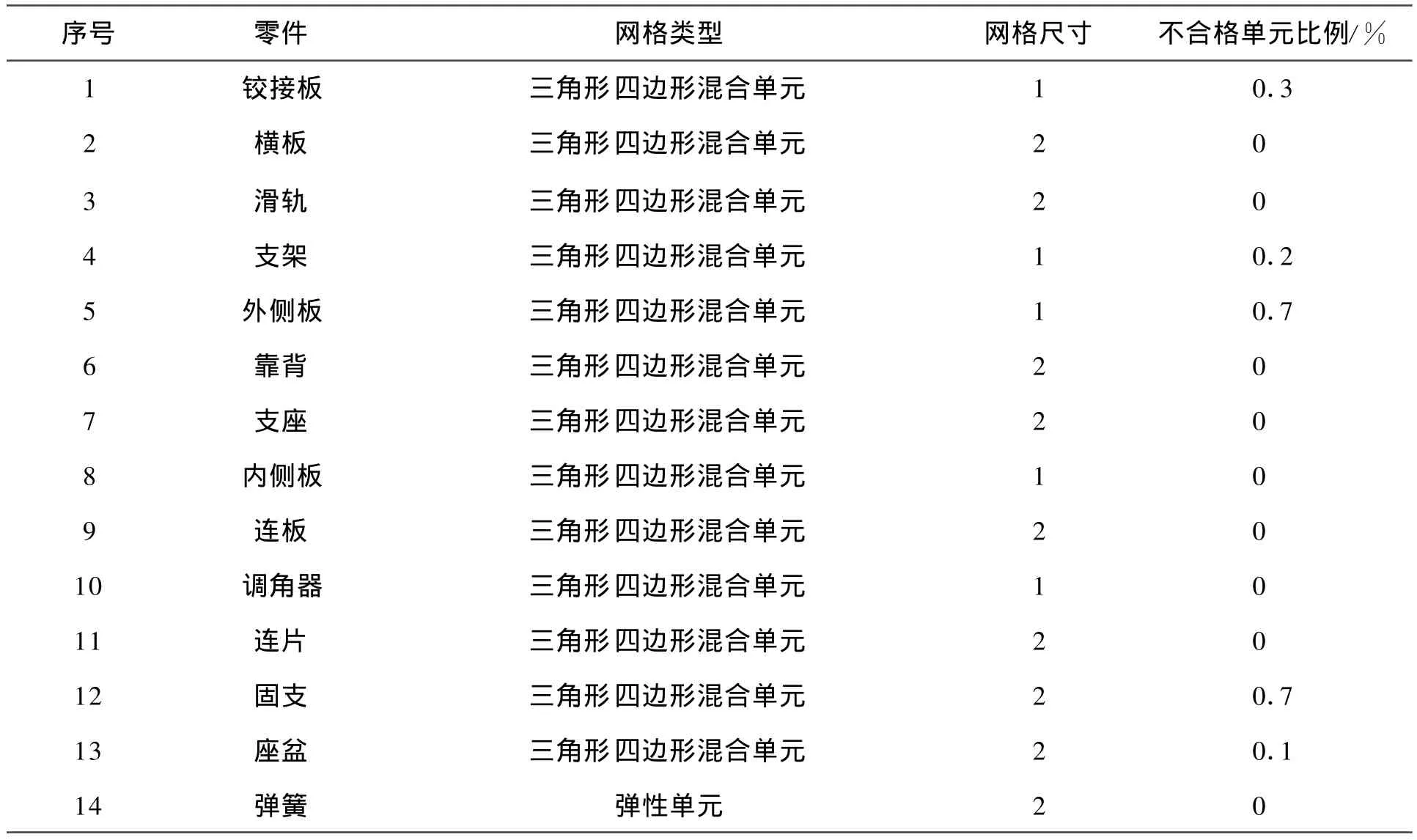

文中座椅模型共有单元253 147个,其中三角形单元4 839个,占总数的1.9%,对结果的影响不大。座椅骨架各个零件采用的单元类型见表1。

表1 座椅骨架各个零件采用的单元类型

在座椅静强度仿真分析时,把座椅简化为主要由空间梁单元和壳单元组合而成的有限元模型。

1.4 材料特性和物理特性的定义

在定义单元类型的同时,还要定义单元的材料和物理特性。

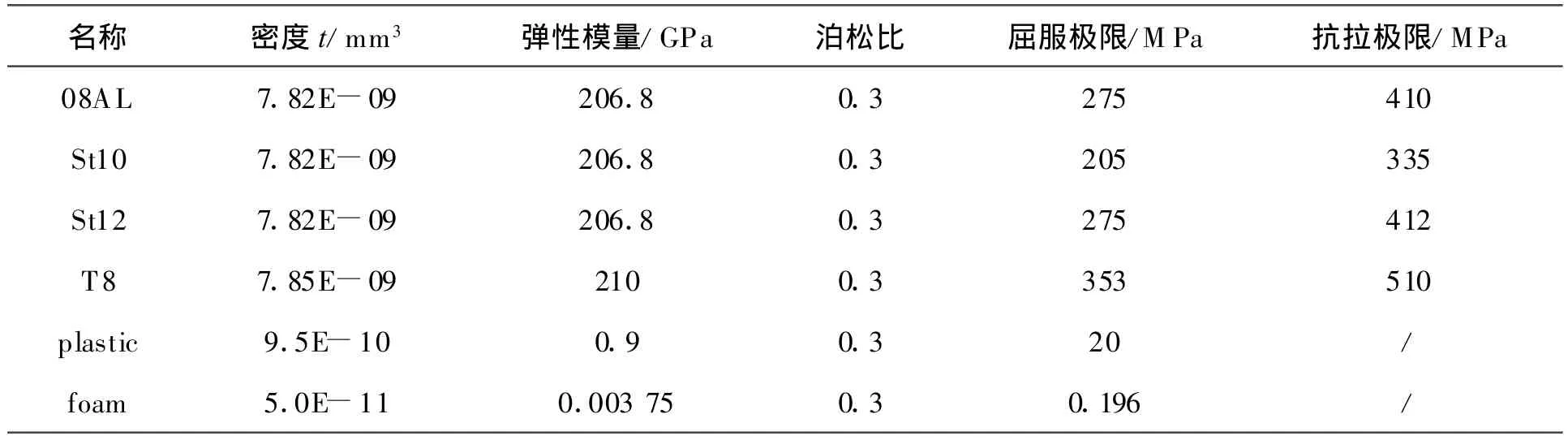

材料属性见表2。

表2 材料属性表

表2数据为文献[6]中规定的各种汽车座椅应用材料的材料属性。物理特性是指壳单元的厚度和梁单元的截面形状和尺寸。

根据每个零件在整体中的相对位置和作用,我们把整体座椅结构大致分为14个壳单元和若干个梁单元,主要有铰接板、横板、支架、内侧板、外侧板、靠背、支座、调角器、座盆、连片、固支、弹簧和滑轨。主要壳单元和梁单元的材料特性及物理特性见表3。

表3 座椅主要单元的材料特性及物理特性

1.5 有限元网格的划分

在几何清理工作完成以后,要开始对各零件抽取中面,然后再逐一划分网格,由于零件之间的相对位置已经在CATIA中确定,因此对零件单独划分网格不会影响其整体的结构[7]。网格的划分应该满足合法性、相容性和逼近精确性的要求。

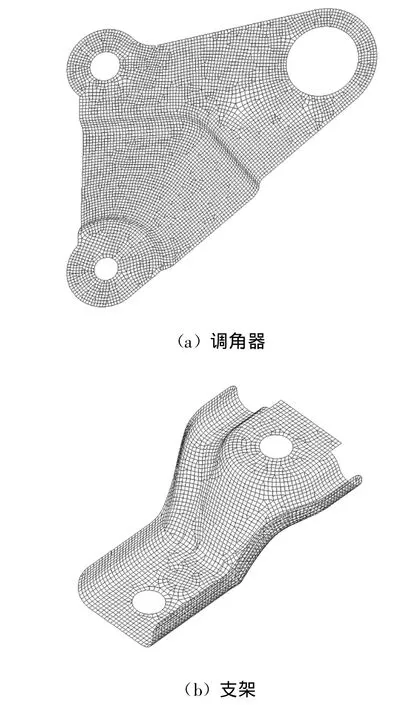

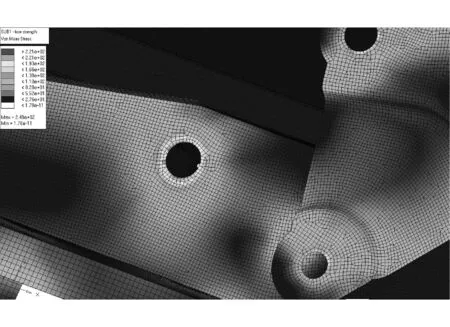

以调角器、支架、外侧板为例,该模型选择的是三角形和四边形混合单元,网格边长定义为1 mm,外侧板的网格划分如图5所示。

图5 座椅部分零件的网格划分图

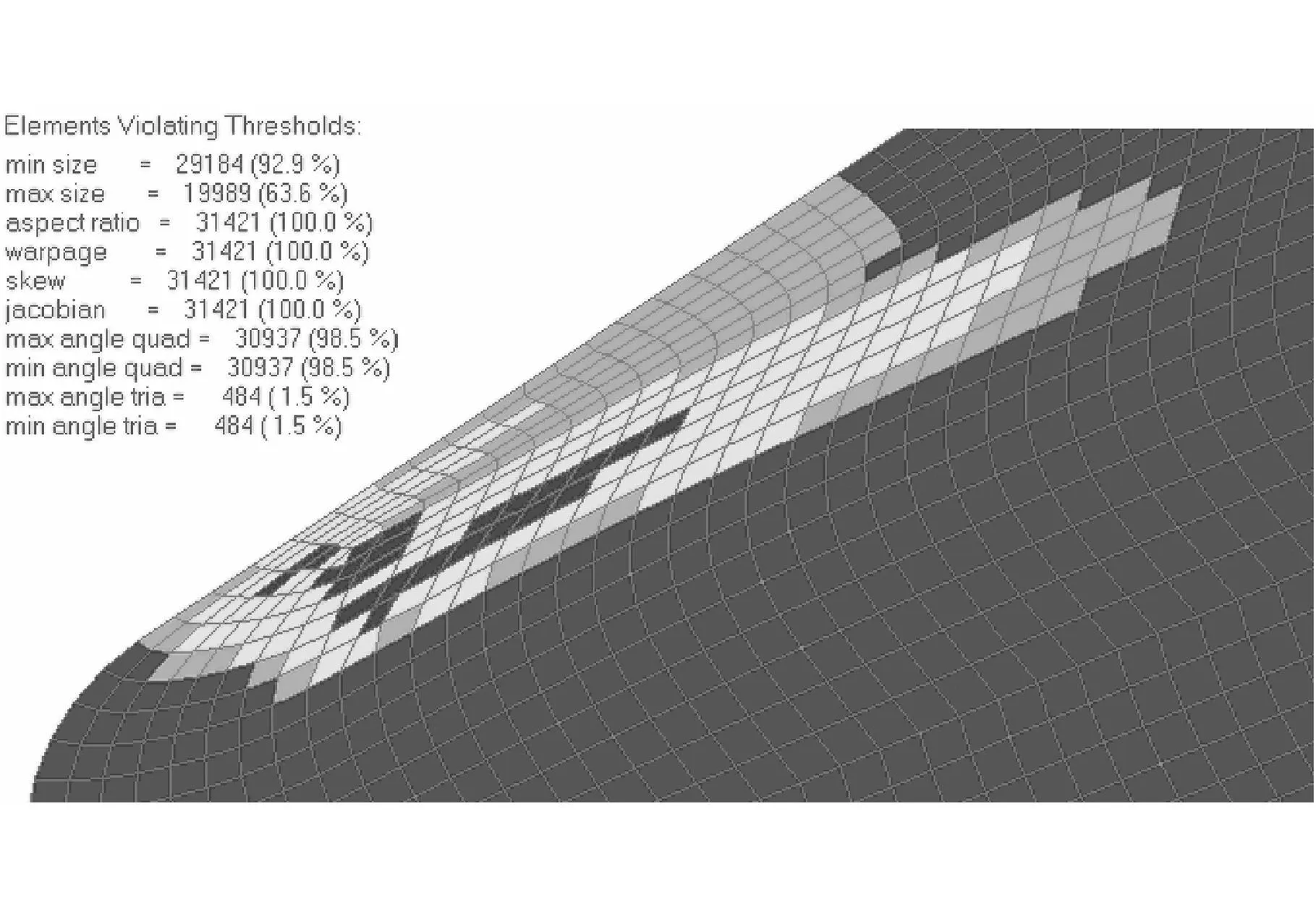

网格的质量不能完全达到100%合格时,则要进行网格调整工作。Hypermesh的Tool页面里的checkelems面板是用来检查网格质量的,检查的主要目的是保证模型中没有影响计算的突出锐角以及损坏单元,座椅外侧板不合格网格局部放大图如图6所示。

图6 座椅外侧板不合格网格局部放大图

在座椅外侧板进行网格质量检查时,对不合格网格进行局部放大再进行修改。检查中发现该外侧板模型的不合格单元数为133个,占总单元数的0.4%,根据规定,不合格单元占总单元数量为0.5%以下,则可认为单元类型和尺寸选择是合理的。

1.6 边界条件的确定

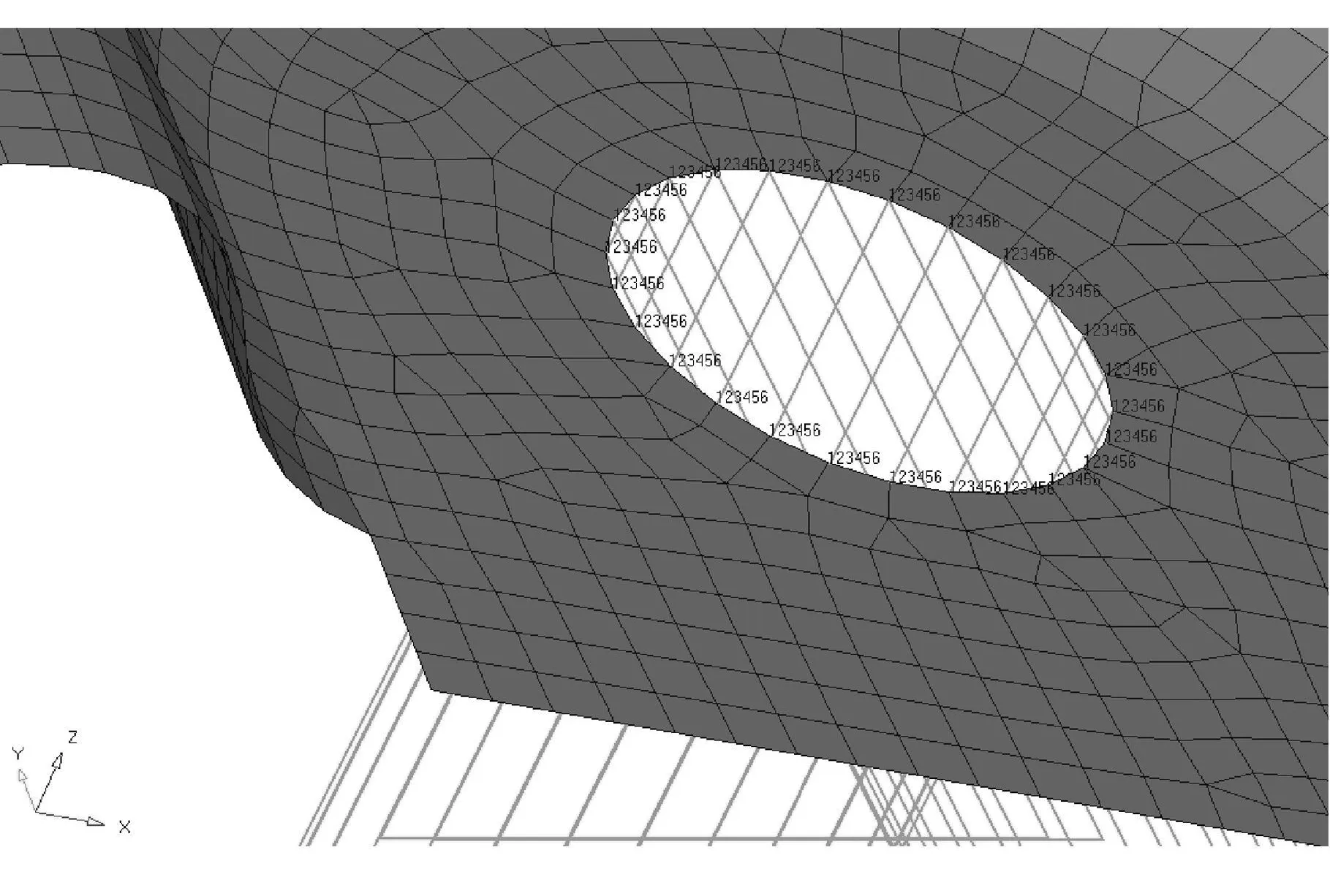

对座椅进行静态特性仿真分析时,确定边界条件是必须考虑的问题之一。边界条件就是对结构施加的位移约束,在座椅支架的圆孔上施加约束,如图7所示。

根据座椅在车内的实际安装位置和安装形式来确定边界条件,在座椅和地板连接的支架处施加约束定义为该座椅计算模型的边界条件,限定该部位节点的全部自由度,如图8所示。

图7 施加在座椅支架的圆孔上的约束

图8 座椅计算模型的边界条件

所研究的汽车座椅有限元模型中,共有256 397个结点、253 147个单元。根据文献[6]中对座椅总成静强度做了规定,要求在座椅总成质心处水平向前和向后对其施加20倍座椅总成质量的载荷。为了方便加载,将质心与座椅靠背两竖梁通过刚性连接连接在一起,座椅总成质量为11.25 kg,再加上蒙皮和泡沫质量,座椅质量大概为12.9 kg,因此应施加质心处的质量为2 532 N。

2 静强度仿真分析

汽车座椅有限元模型如图9所示。

图9 汽车座椅有限元模型

2.1 向前加载的总成静强度仿真分析

按照法规规定,需要在座椅总成的质心处向前施加2 532 N的力,在有限元模型里,我们在座椅的质心处设置一个结点,通过这个结点再向两边的靠背骨架构建若干虚拟梁,最后在结点处施加2 532 N的力,使其间接作用在座椅总成结构上,如图10所示。

图10 座椅总成静强度向前加载时的仿真模型

从图中可以看出,对称结构的应力分布基本相同,相对来说应力较大的区域则集中在调角器与内侧板连接的螺栓孔处,通过计算,模型最大应力为248 MPa,如图11所示。

图11 向前加载时的调角器应力图

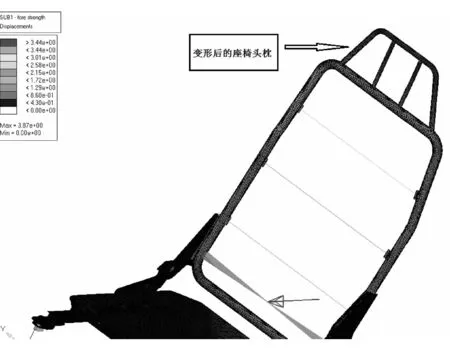

通过座椅总成质心对座椅水平向前施加相当于座椅总成重量20倍的力后,由座椅总成的变形图可以发现,座椅的各个部位零件位移量很小,座盆、滑轨和内外侧板等总成基本没有移动,最大位移点的最大位移为3.87 mm,发生在座椅头枕处,如图12所示。

由此可以得出结论,上述模型满足法规要求,最大应力248 MPa,小于内侧板材料08AL的屈服极限275 MPa。

图12 座椅总成静强度向前加载时的仿真结果变形

2.2 向后加载的总成静强度仿真分析

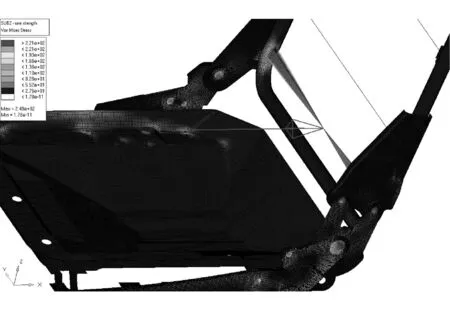

与向前加载的方式相同,在质心结点处水平向后施加一个2 532 N的力,使其间接作用在座椅总成结构上,其应力云图如图13所示。

图13 座椅总成静强度向后加载时的应力云图

从图中可以看出,对称结构的应力分布基本相同,相对来说应力较大的区域则集中在调角器与内侧板连接的螺栓孔处,通过计算,模型最大应力为248 MPa,位移云图如图14所示。

图14 座椅总成静强度向后加载位移云图

与向前加载相同,最大位移为3.87 mm,发生在座椅头枕最上端。经过计算,最大应力小于内侧板材料屈服极限275 MPa,所以满足强度要求。

2.3 座椅靠背静强度仿真分析

2.3.1 座椅靠背静强度仿真分析的加载方式

座椅靠背静强度仿真分析与座椅总成静强度仿真分析使用相同的模型。参照国家标准GB15083-2006的规定:通过座椅靠背上框水平向后施加一个相对于座椅R点为530 N◦m的力矩,座椅应能承受以上载荷,座椅及座椅固定点应能承受以上载荷;锁止机构不得打开;位移及角调节机构不得松脱。

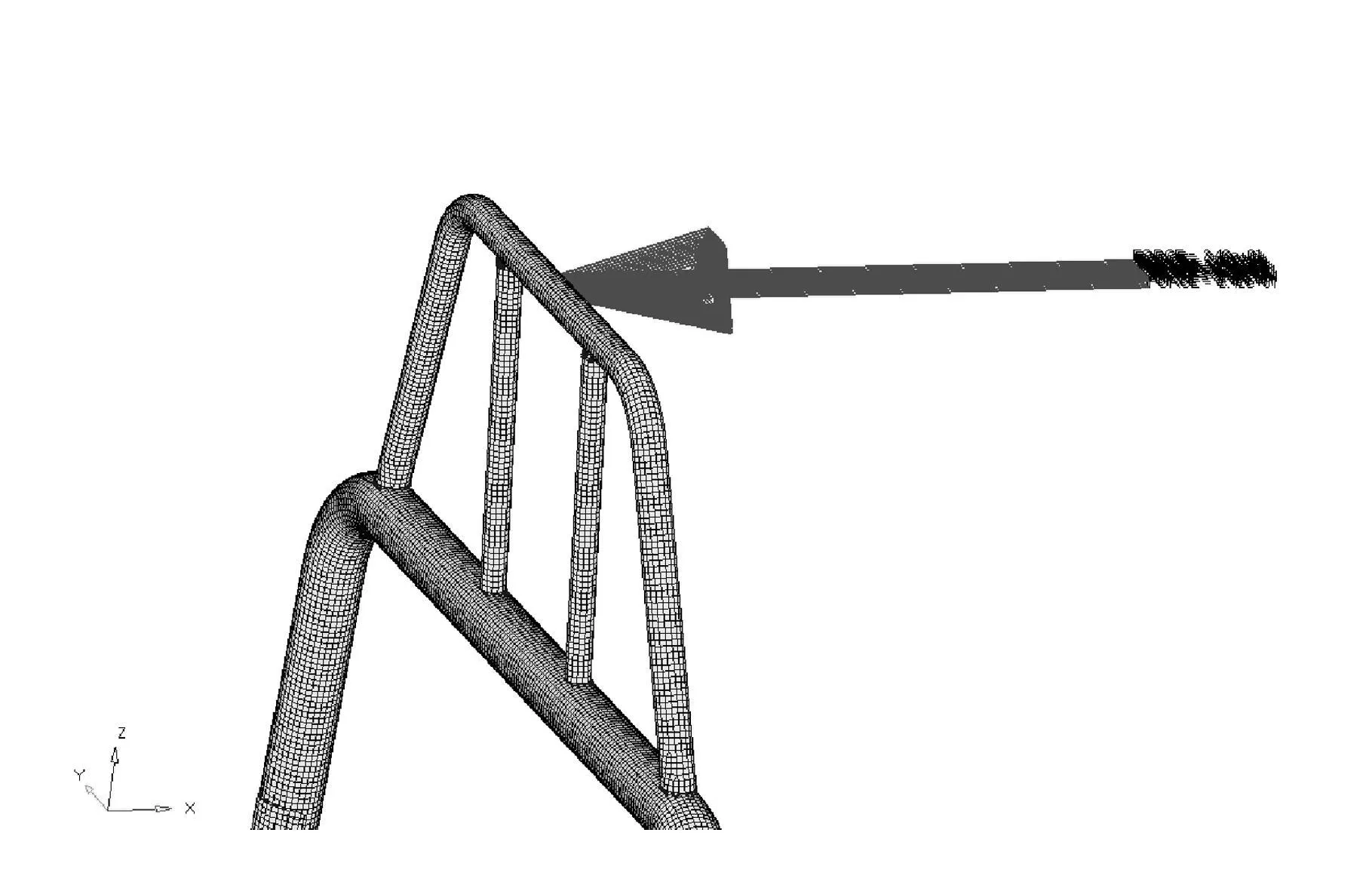

将转矩转换成力的形式进行加载,将作用力施加于头枕顶端。头枕顶端相对于R点Z轴方向的距离为643 mm,因此,应在头枕处施加大小为824 N的力。为了减小施力点的应力集中,将大小为824 N的集中力均布到24个节点,则每个节点的力为34 N。加载情况如图15所示。

图15 头枕顶端加载示意图

2.3.2 座椅靠背静强度仿真向前加载分析结果[8]

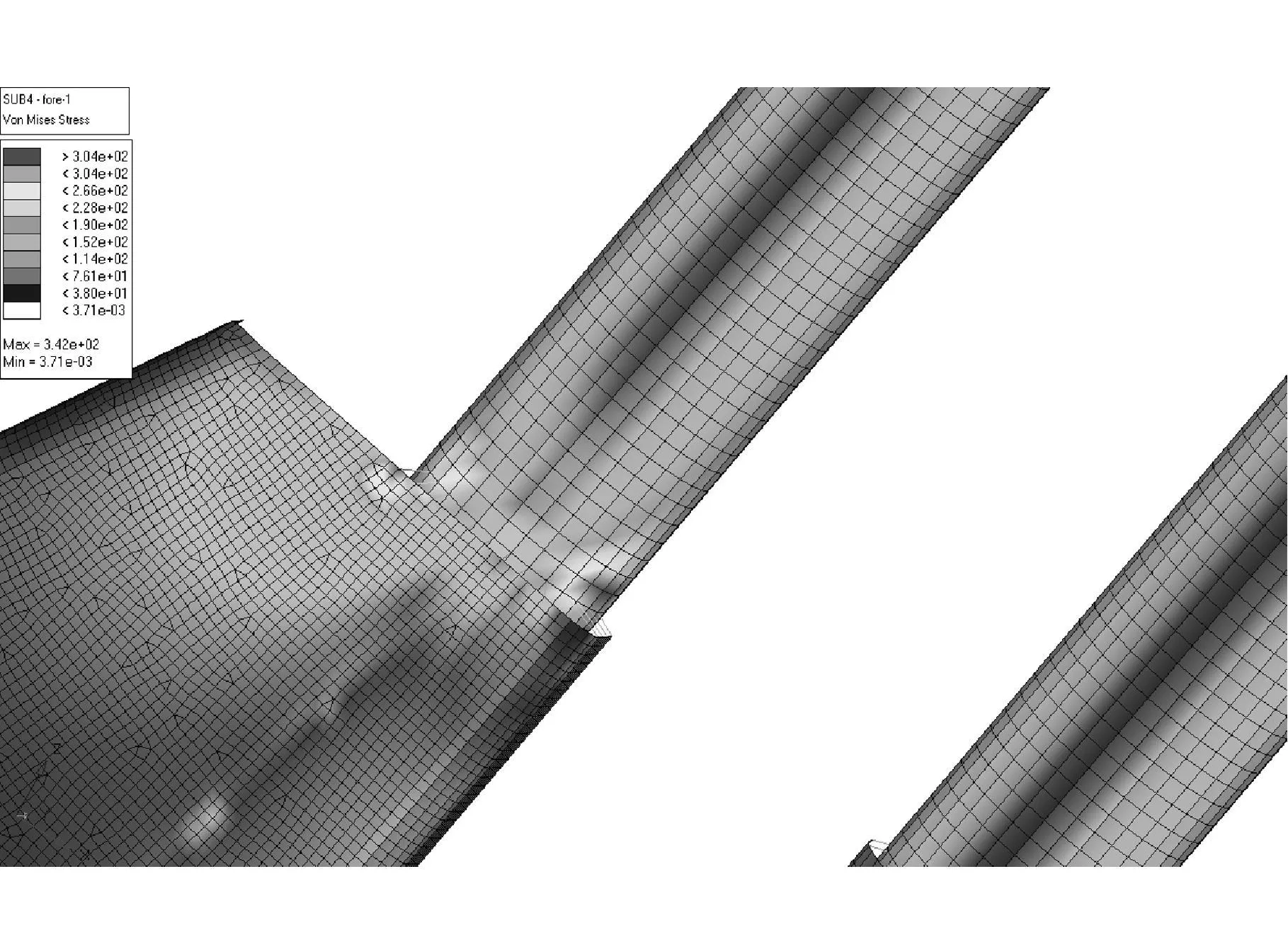

通过座椅靠背上框对座椅水平向前施加所规定的力矩后座椅骨架的应力分布图可以看出,对称结构的应力分布情况基本相同,且应力较大的区域集中在铰接板与座椅靠背通过焊点连接的地方,通过计算得最大应力为342 MPa,如图16所示。

通过分析,这可能是因为该处通过刚性连接时,应力在结构突变处产生应力集中所致,并且该处应力没有超过材料的强度极限,因此不会产生破坏,认为结构设计是合理的。内外侧板及调角器等我们重点关心的地方应力值均不超过材料的屈服极限。最大位移为21.3 mm,因此满足法规要求。

图16 靠背静强度仿真时的铰接板与座椅靠背连接处应力图

2.3.3 座椅靠背静强度仿真向后加载分析结果

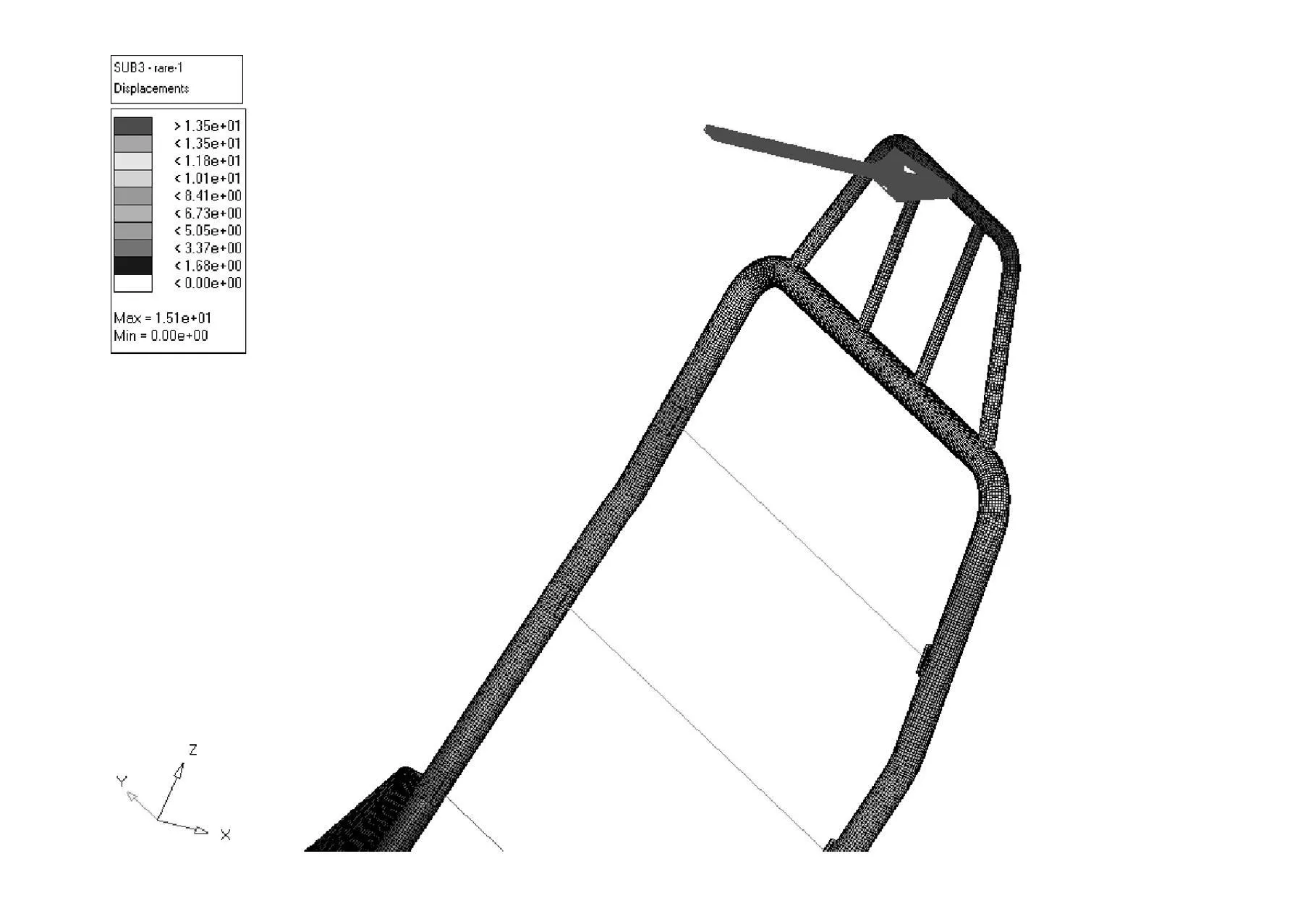

同理,通过计算分析,向后加载时应力云图及位移云图分别如图17和图18所示。

图17 向后加载应力云图

图18 向后加载位移云图

最大应力为342 MPa,发生在铰接板与座椅靠背通过焊点连接的地方。最大位移为15.1 mm,因此没有达到它的屈服极限,仍处于弹性变形阶段。

2.3.4 头枕后移量分析

文献[6]中规定:用假背对座椅加载,使得绕R点的后翻力矩为373 N◦m。在此基础上,头枕再承受相对于座椅参考点R点大小为373 N◦m的力矩时,头枕最大后移量不应超过102 mm。同时,法规规定了加载位置为头枕Z方向最高位置向下65 mm处。

将后翻力矩和加载力矩均转化成力的形式施加,在头枕顶部将373 N◦m的后翻力矩转化成力均布到24个节点上,每个节点受力22.4 N。同时将加载力矩作用于法规要求的作用点,大小为643 N,如图19所示。

图19 后翻力矩转加载应力云图

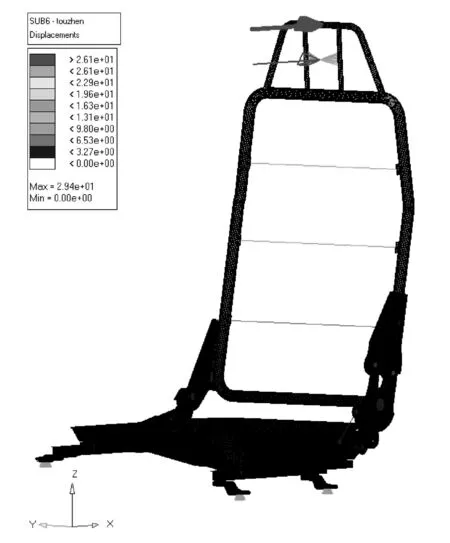

加载后,其整个座椅的位移云图如图20所示。

图20 后翻力矩转加载后整个座椅的位移云图

从图中可以看出,整个座椅的位移变化并不大,位移的改变量主要集中在头枕部位,如图21所示。

图21 后翻力矩转加载后头枕部位的位移云图

通过计算,座椅头枕顶部的最大位移为28.3 mm,小于102 mm,满足相关法规要求。因此可以得出结论,在施加规定力矩以后,该汽车驾驶员座椅的靠背静强度完全满足国家标准的要求,并留有一定的裕量。

3 结 语

随着我国计算机技术的飞速发展,高效汽车车身结构优化设计理论和方法得到逐步完善,根据文中的分析和计算可知,运用Hyperwork系列有限元软件对汽车驾驶员座椅模型的总成和靠背静强度特性、头枕后移量进行了仿真分析的方法,对于进行汽车的结构拓扑优化设计必将起到令人满意的作用。

[1] 余铭.新型轿车座椅静强度特性有限元仿真分析研究[D]:[硕士学位论文].长春:吉林大学,2005:1-4.

[2] 常学兴.轿车驾驶员座椅强度特性有限元分析与仿真研究[D]:[硕士学位论文].长春:吉林大学,2009:1-2.

[3] 叶彪.客车乘客座椅的乘坐舒适性[J].客车技术与研究,2003(4):21.

[4] 吴海波.汽车座椅CAD[D]:[硕士学位论文].长春:吉林工业大学,1996.

[5] 龚培康.有限单元法及其在汽车工程中的应用[M].重庆:重庆大学出版社,1989:105-130,41-48.

[6] 佚名.汽车座椅系统强度要求及实验方法: GB15083-2006[M].北京:中国标准出版社,2007: 287-290.

[7] 袁明道,肖明.基于AutoCAD的有限元网格半自动剖分[J].CAD世界,2003(1):5-8.

[8] 黄天泽,黄金陵.汽车车身结构与设计[M].北京:机械工业出版社,2007:245-249.