CMOS影像感应器构装——湿式无电镀镍沉积技术之最佳化

许明哲,余智林,詹印丰,颜锡鸿,黄子馨

(弘塑科技公司,台湾新竹)

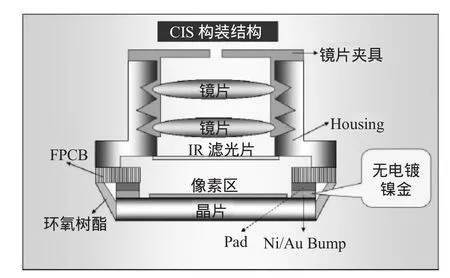

图1 无电镀镍金技术目前被广泛应用于CMOS影像传感器构装之导线连接上[10]

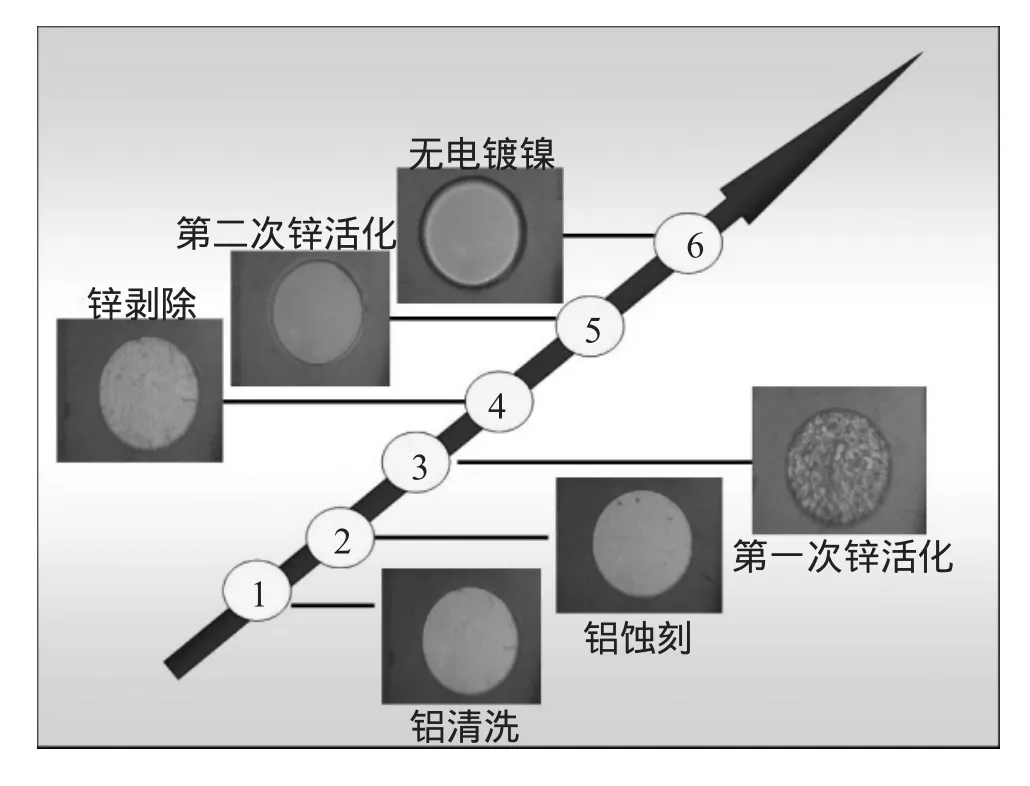

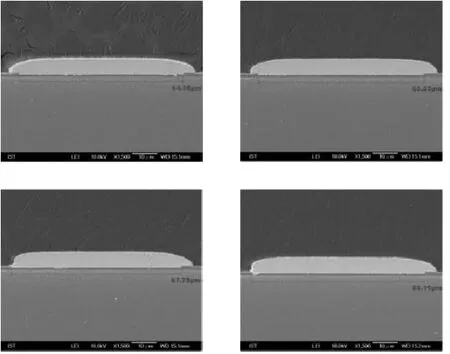

由于铝垫很容易发生氧化,无法直接进行镍之沉积,所以在进行无电镀镍之前,必须要先进行二次锌活化处理(Double Zincation Treatment),如此才能使镍镀于铝垫表面。如图2所示,为整个无电镀镍制程和经过分别制程步骤处理后之导线接合垫(Bonding Pad)表面的显微镜照片,整个无电镀镍制程包括:(1)铝垫清洗(Al Clean);(2)第一次硝酸槽之铝微蚀刻制程 (Al Etch);(3)第一次锌活化制程(1st Zincation);(4)第二次硝酸槽之锌微蚀刻制程(Zinc Stripping);(5)第二次锌活化制程 (2nd Zincation);(6)无电镀镍(Electroless Ni Plating)制程等步骤。图3为在铝垫上沉积无电镀镍层的SEM横截面照片。无电镀镍层为铝垫与凸块间具有良好可靠度之附着层和扩散阻障层。一般在无电镀镍之后会镀上一层厚度约为50 nm的金,作为抗氧化层。

图2 从二次锌活化到无电镀镍整个制程中,经过分别步骤后铝垫基板表面之OM照片

图3 在铝垫上进行无电镀镍层的SEM横截面照片

由于无电镀镍镀液很容易发生不正常的析出反应,所以必须作好严格地制程管制,如此才能从中获得益处。而且大部分无电镀系统性能的好坏,取决于能否达到所需要的特定沉积性质而定。其中,这些特定沉积性质,则包括:抗腐蚀性、硬度和耐磨耗性等性质,为了达到这些特定沉积标准,无电镀镍系统之选择,具有决定性的影响。此外,是否正确操作此无电镀镍系统,亦会影响其最终沉积质量。至于镀液化学品之操作参数、被镀物表面处理状态和系统设备之设计考虑等因素都会影响沉积性质,例如:沉积速率 (Deposition Rate)、覆盖率(Coverage)、附着力 (Adhesion)、平坦度(Smoothness)、均匀度(Uniformity)和光泽度(Brightness)等。首先,对于影响镀液性能之化学性及物理性参数,要有通盘性了解,因为这些参数是控制镀液性能之关键元素,它们会直接影响最终之沉积质量。本文以下内容将针对影响无电镀镍沉积质量之重要镀液参数进行分析,探讨内容包括:化学反应平衡、沉积速率、负载效应等,以及其彼此间相互影响之关系[1~10]。

1 化学反应平衡

准备无电镀镍溶液并不难,但是要成功地完成无电镀镍制程,则必须作好正确的镀液管理(Bath Management)。目前市面上有许多专利制造之镀液配方,而且皆很容易配置及维持;也有一些标准镀液配方,可供使用者配置及管理。在刚开始时,使用自己配置的镀液配方,一般皆可达到预期的沉积质量,但使用自己配置的镀液配方,要长期维持一定的制程质量,这是一大挑战。自己配置的镀液寿命较难维持,一般在一个镀液成分补充周期(Solution Turn Over)或更少时问,就必须更换新的镀液。作好镀液成份之正确补充(Proper Replenishment),才能维持无电镀镍化学反应之平衡。如果忽略镀液成份之正确补充时程,将会导致以下缺陷产生:镀层不均匀、镀液提早分解老化、附着力不良、光泽度差、镀层产生孔洞或镀层表面粗糙化等。如果镀液控制不良,通常在完成无电镀镍之后,马上就可以发现。镀液控制不良,很容易在基材表面产生腐蚀现象。

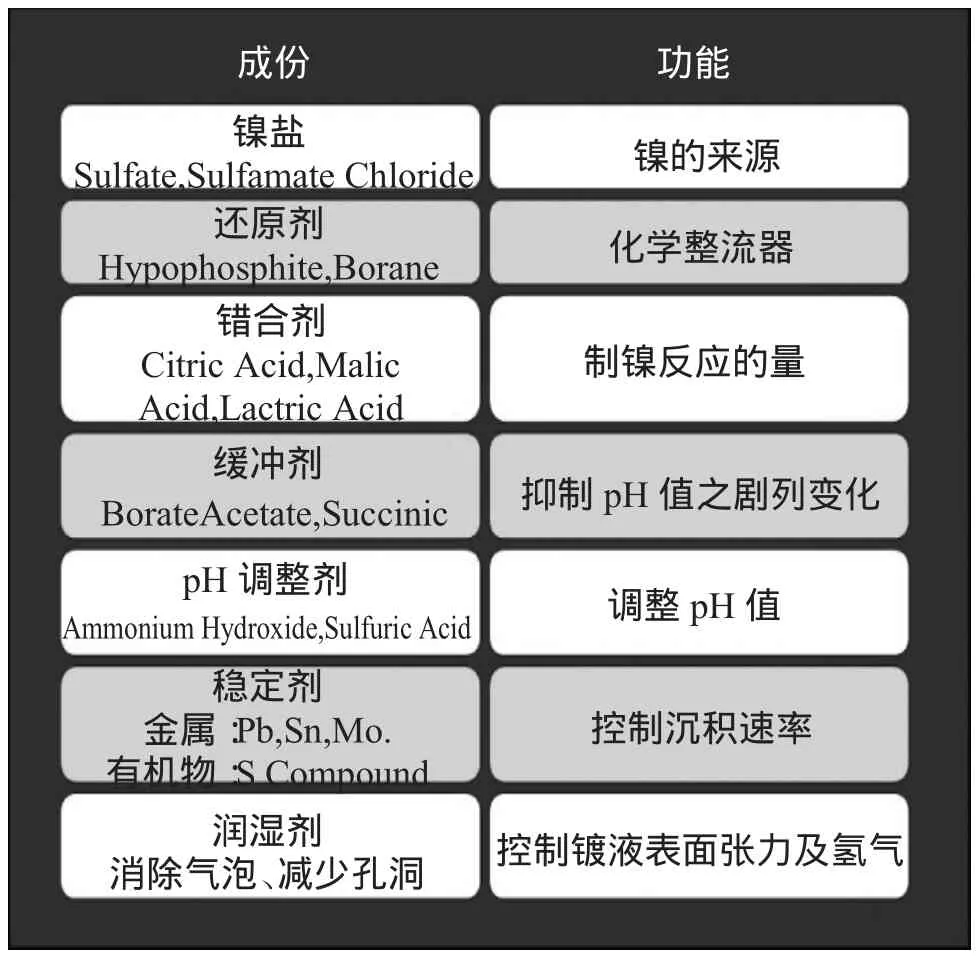

表1列出典型无电镀镍配方之主要成份及功能,为了作好无电镀镍之制程控制,这些镀液成份必须控制在一定的平衡状态。由于在生产中常有许多复杂情况产生,这使得镀液之成份控制变得更加困难。无电镀镍镀液含有多种成份,只要有一种成份失去平衡,将会导致整体的负面结果。使用商用无电镀镍镀液,只要依照其指示补充镀液,即可维持其化学成份之平衡,而且有些商用无电镀镍镀液,已经在补充液中作好各种成份变化之补偿,所以非常容易操作。

表1 典型无电镀镍之主要配方成份及功能[6]

1.1 稳定剂

无电镀镍系统所使用的化学品,其理想的浓度范围非常小。其中,稳定剂 (Stabilizer)和光泽剂(Brightness)就是最佳例子,因为它们每公升的使用范围只有几毫克。稳定剂在调整无电镀镍速率时非常重要,而且稳定剂可以防止镀液产生自发性分解(Spontaneous Decomposition)。保持镀液中镍之活性(Activity)大于80%,是非常重要的。因为在较低镍浓度下,镀液中稳定剂添加物可能只有最佳值的30%~60%,这将影响沉积速率、沉积覆盖、光泽度和溶液稳定等。如果补充剂之组成物添加时,使得镍活性一次增加20%或更大,将导致稳定剂和光泽剂的浓度,成为最佳值的120%~160%。在补充镀液时,如果一次补充太多,镀液将失去平衡,进而降低其无电镀镍沉积之性能及质量。

如果稳定剂和光泽剂的量高于标准值,则很容易在被镀物外围的角落处和边缘地方,产生空隙(Void)和凹洞(Pits)等缺陷,甚至发生跳镀(Skip Plating)问题。当使用金属材料作为稳定剂时,其在高浓度下为催化抑制剂。在极高浓度情况下,会使得无电镀镍反应停止。在被镀物表面微小及零星分散的位置会吸收稳定剂,在稳定剂之微量吸收情况下,可改善无电镀镍的沉积反应。

因为稳定剂为扩散机构所控制(Diffusion Control),当镀液接触到被镀物之表面积愈多,则会有愈多稳定剂被吸收于被镀物上。最先接触稳定剂的位置是在被镀物的边缘。此外,在高速振动下,于低负载和高(或正常)稳定剂浓度下,将会导致太多稳定剂被吸收于被镀物表面,因而产生太多活性区,致使这些区域之无电镀镍沉积反应遭受抑制,因而造成无电镀镍之沉积反应发生停止。所以在进行无电镀镍沉积时,不可将被镀物作高速之振动搅拌(Agitation)。

1.2 无电镀镍溶液操作之镍与pH值的控制

当镍浓度下降时,无电镀镍沉积速率也会随之变缓。降低镍浓度会直接影响无电镀镍之沉积速率,或开始启动无电镀镍进行沉积反应之速率,进而影响其沉积光泽度(Brightness)和平坦度(Uniformity)。为了维持无电镀镍之沉积质量,镀液必须作定期分析与补充。在进行镀液成份补充时,一次不可添加过量,否则镀液浓度会失去平衡,进而导致盐类析出(通称白化现像),特别是在镀液老化状态下,则很容易产生镀层孔洞(Void)或粗糙化(Roughness)现像。使用简单化学分析法即可量测镍之浓度。将少量镀液冷却到室温,然后使用标准EDTA溶液分析镍离子浓度,其结果可以镍活性百分比(%)表示。大部份无电镀镍最佳浓度值:6 g/L,相当于100%。在一般的专利镀液系统,可以使用镍之分析数据去推测还原剂(Reducer)、稳定剂(Stabilizer)、错合剂(Complex Agent)和光泽剂(Brightness)等添加剂之浓度。虽然这些添加剂之使用量可以通过推测而得知,然而其彼此间并非一直与镍消耗速率相同。在一些特殊情况下,还是需要将个别成份之浓度作独立分析,以确保无电镀镍液之浓度能够维持在平衡状态。

在传统的教学模式下,有些教师认为学生自身对语文学习没有明确的定位,而且缺乏主动学习的能力,从而忽略了学生在课堂中本应有的主体地位,使得学生在课堂上处于被动学习的状态。在填鸭式的教学模式下,学生的想法很难实现,单调呆板的教学方法导致课堂效率低下,不利于达到教学目标。这就要求教师在课堂对话中转变传统的教学理念,在对话中不断加强学生的主体地位,让学生大胆主动地说出自己真实的想法,师生和学生之间建立的良好互动关系是教师采取针对性教学和完善教学策略的重要前提。

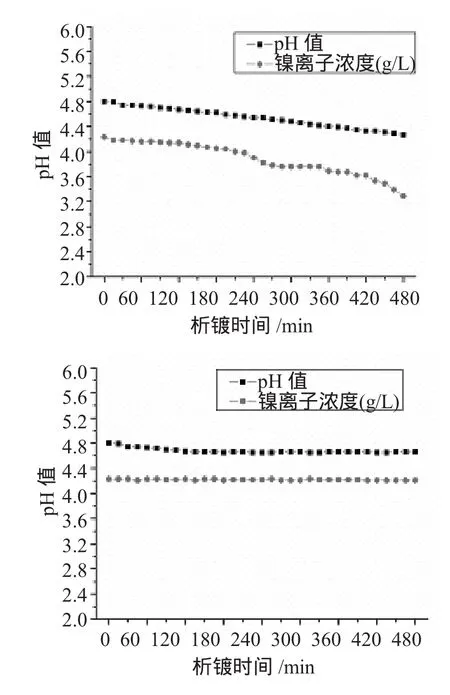

无电镀镍溶液之操作pH值也是重要参数之一,因pH值会影响无电镀镍的沉积速率,以及与镍共同沉积之磷含量。在高pH值操作条件下,会降低镀层中磷含量和增加沉积速率。当pH值高到某个范围,会导致金属氢氧化物或亚磷酸盐之沉淀物产生,这些沉淀物一般会导致镀层多孔性,因而影响其耐腐蚀性能。在低pH值操作条件下,镀层中磷含量会增加和沉积速率会降低。因为低pH值操作条件所导致的低沉积速率,会降低其镀层之多孔性发生,得到较佳之抗腐蚀性 (Corrosion Resistance)。不同于一般电镀镍,会随着电镀之进行而降低其镀液的pH值,无电镀镍必须将镀液中的pH值,控制在固定的范围。图4为无电镀镍溶液之镍与pH值的变化趋势,以及经由持续分析与补充以维持良好之控制值。

图4 无电镀镍溶液之镍与pH值的控制

1.3 还原剂-次磷酸钠

不论是在无电镀生产或不生产状态,还原剂都会被消耗,还原剂会影响无电镀镍之效率。在进行无电镀镍时,次磷酸钠(还原剂)消耗量与镍金属沉积消耗量成一定比例。次磷酸钠与镍金属之比例,因各化学品供货商的专利系统不同而有所变动,所以要遵守供货商之规定作好成份控制。

为了维持金属与还原剂之正确比例,必须定期分析镀液之金属成份,并与次磷酸钠作好比例调整。当溶液处在高温操作温度下,虽然并未进行沉积反应,然而还原剂也会在非生产时,因为水解(Hydrolysis)现像而被消耗掉。所以要将次磷酸钠的使用效率作最佳化处理,镀液在升降温时要快速,在镀液受热加温状态时,必须维持镀槽内一定的制程负载。无电镀镍反应之副产物为正亚磷酸盐(Orthophosphite),它会在镀液中渐渐增加其浓度,如此会增加镀液之密度,导致镀液中之其它成份的溶解度下降,因而降低无电镀镍之反应速率。

当正亚磷酸盐(Orthophosphite)浓度增加时,则无电镀镍层的平滑度(Smoothness)、光泽度(Brightness)和附着力(Adhesion)等,都会受到影响。通常会产生粗糙 (Roughness)、凹陷 (Pitting)和多孔性(Porosity)之镀层。根据正亚磷酸盐(Orthophosphite)的含量,可以用来追踪和预测镀液之有效寿命(Effective Bath Life),以了解在正常操作情况下,镀液在何时必须更换新液。以经济价值来考虑镀液寿命,一般在经过6~8 MTO(Metal Turnover)时,就必须更换新液,因为在此时镀液中之盐类沉积物含量最少,如果等到镀液呈现污浊和乳状时,则其无电镀镍沉积品质会变差。如果刻意去延长镀液之使用寿命,并不具备经济效益,因为要去控制与维持一个老旧的镀液绝非易事。

2 无电镀镍镀液之液位维持

除了作镀液之成份分析外,维持镀槽之固定液位也非常重要,镀槽液位对于无电镀镍质量的影响,通常会被低估。尤其在镀液被加热时,水份会产生快速蒸发。当镀液被加热到高温制程下,虽然并未进行无电镀镍制程反应或补充镀液时,然而其水份蒸发速率仍会加快。如果没有正确补充水份以维持镀槽之固定液位,则镀液之浓度会变浓。例如:水份蒸发会使原本为6 g/L之镍浓度提高变为6.8 g/L或更高。当水份蒸发时也会提高其它化学品之浓度。所以保持液位稳定是非常重要的,尤其在电镀前或作化学成份分析时,会显得格外重要。无电镀镍槽采用固定溢流循环可以保持液位稳定,大大减少液位控制问题。

2.1 污染物之影响

镀液中微量金属和其它污染物的浓度,会影响镀层质量及外观。有些金属甚至可作为稳定剂(Stabilizer)或催化抑制剂(Catalytic Poison),因而抑制无电镀镍反应之进行。可作稳定剂(Stabilizer)之元素,包括:硫(Sulfur;S)、镉(Cadmium;Cd)、铋(Bismuth;Bi)、锑 (Antimony;Sb)、汞 (Mercury;Hg)、铅(Lead;Pb)、锌(Zinc;Zn)、铁(Iron;Fe)。有机污染物之来源,则包括:光阻剂、油、管材和软管中的塑化剂(Plasticizer)、以及空气中传播之有机材料和硅酸盐(Silicate)等杂质。

清洗无电镀镍槽用之硝酸,如果未去除干净,残余之硝酸会降低无电镀镍的沉积速率,导致镀层多孔性增加,甚至产生黑色条纹之沉积物。过多硝酸污染物也会降低镀层与基材的附着力,因为基材表面之钝化层或污染物,将会干扰或减缓无电镀镍开始沉积之反应,导致镀层与基材之附着力下降。在配置新的无电镀镍液之前,亚硝酸盐测试纸(Nitrate Test Paper)是确认有无硝酸污染物残留的一种好工具。

在配置新的无电镀镍液之前,使用氨水(Ammonium Hydride)或苛性钠(Caustic Acid)作中和,也无法保证溶液中之硝酸盐残留物是否完全去除。当硝酸进入无电镀镍溶液中时,污染物是以硝酸盐(Nitrite)和亚硝酸盐(Nitrate)阴离子存在。只要有1~2 mg/L的亚硝酸盐(Nitrite)存在,它会比硝酸盐反应更强,进而在无电镀液中形成很强的稳定剂或抑制剂。添加1~2 g之Sulfamic Acid到含有硝酸污染物之镀液中,它会与硝酸反应产生氮气而逸出。为了防止硝酸污染所造成的影响,在进行无电镀镍溶液配置前,先用Sulfamic Acid作最后清洗,接着使用亚硝酸盐测试纸,确认槽体和过泸系统是否清洁,最后才能开始加入新的无电镀镍溶液。

2.2 镀液操作温度

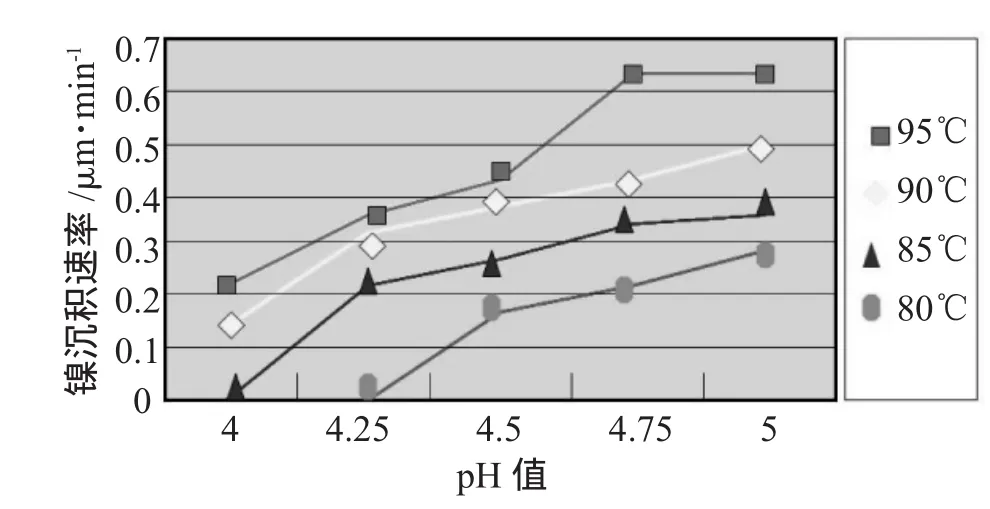

无电镀镍之镀液的温度是影响沉积速率的重要参数之一,温度上升则增加沉积速率,尤其是在93℃的温度,沉积速率会快速增加。图5为稳定剂固定在0.24 ml/L浓度下,无电镀镍沉积速率与各种溶液温度(80℃,85℃,90℃,95℃)与pH值之关系图,可知无电镀镍沉积速率会随着溶液pH值及温度之增加而上升[10]。

无电镀镍之加热系统必须避免产生镀液之局部过热(Localize Heating)现像,否则会导致镀液分解或镀层粗糙化。沉积速率对于镀层之光滑度(Smoothness)、覆盖性 (Coverage)和附着力(Adhesion)等皆有影响。沉积速率太快,会导致镀层粗糙化或产生有孔蚀(Pits)之镍镀层;沉积速率太慢,会导致镀层覆盖性和附着力不佳。

图5 稳定剂固定在0.24ml/L浓度下,无电镀镍沉积速率与各种溶液温度与pH值之关系图

3 槽体负载及搅拌

无电镀镍的槽体不可大于生产所需要之体积,如果预测未来产量会增加时,则可以多加一个槽体,千万不要增加个别槽体之体积,因为槽体负载及搅拌会影响化学液体之交互作用,进而影响沉积质量。槽体负载之定义:所有被镀面积(A)与槽体体积(V)之比例,一般A/V比:74~197 cm2/L。如果A/V值太小,则稳定剂会被工件所吸收,尤其是在被镀物之边缘和尖锐处,容易大量吸收稳定剂,导致镀层不连续、多孔性增加。反之,如果A/V值太大,在添加新镀液时,容易造成化学成份之比例发生过度变动。

搅拌可以改善温度梯度和浓度梯度,维持镀液之均匀混合。增加搅拌速率会增大稳定剂之边缘效应。如果槽体负载和稳定剂浓度皆符合规格,但是搅拌速率过高,则其镀层质量也会有不良影响。因为当搅拌速率增加时,无电镀镍溶液可容许较低浓度之稳定剂;而在高浓度稳定剂时,以及极低槽体负载下,则每单位面积被镀物上,会有许多的稳定剂可供使用,此时如果增加搅拌速率,则将会使沉积质量变差。

4 结论

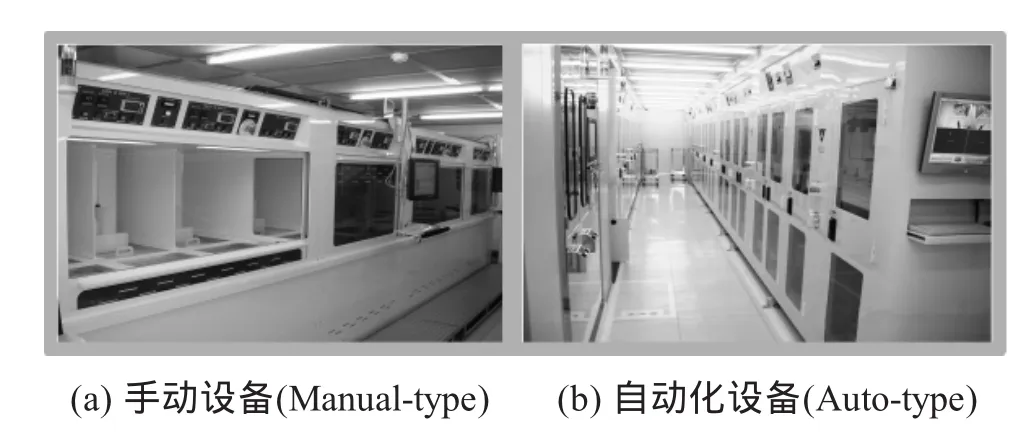

使用无电镀镍金(ENIG)应用在凸块制程来沉积UBM层,在本文中已针对无电镀镍制程上必须注意的各种影响因素作深入探讨,并提出各种解决对策。无电镀镍金制程巳正式应用于半导体业界,如图6所示,为弘塑科技(Grand Plastic Technology Corporation;GPTC)所制造之200 mm晶圆级无电镀镍金量产设备。无电镀镍金沉积使用一系列之湿式制程(Wet process)设备,其比一般真空溅镀设备之成本低。但是在生产考虑上仍要注意其两大成本因素:一为设备成本(Equipment Cost)、二为化学镀液成本(Chemical Cost)。

(1)设备成本(Equipment Cost)。设备为一次性成本,自动化湿式制程设备,在使用上需注意事项:①机台其实际可生产使用时间(Up Time);②机台维护与零组件更换之时效性;③服务之技术质量等。着眼目前在凸块市场(Bumping Market)之趋势,可以发现国内大厂所拥有的自动化湿式制程设备,大部份皆来自弘塑科技(GPTC)所设计制造,经过这十几年来与客户间共同努力耕耘下,在此领域上已累积可观之制程技术及经验,针对客户不同化学液之特性需求,在设备、化学品供应系统以及制程参数分析平台上等,皆可作灵活性之整合与修改,以持续提升制程质量。

(2)化学镀液成本(Chemical Cost)。因为化学镀液为持续性之二次成本,在无电镀镍金制程上占关键性地位,而且国际间之化学供货商亦不少,在使用上需考虑技术与成本两大要素:①技术考虑:化学镀液本身性能、化学镀液之制程操作范围(不可过于狭窄)、化学供货商之技术支持能力(研发技术与量产需求是否相结合);②成本考虑:针对大量生产时,每一片晶圆生产所需成本、镀液寿命、镀液是否稳定不容易分解和提早老化等。

图6 弘塑科技所制造之200 mm晶圆级无电镀镍金量产设备

[1]John H.Lau.Low Cost Flip Chip Technologies[C].Mc-Graw-Hill,New York, 2000:48~50.

[2]Deborah S.Patterson,Peter Elenius,James A.Leal.Wafer Bumping Technology-A Comparative Analysis of Solder Deposition Process and Assembly Considerations[J].Advance in Electronic in Packaging-1997,ASME(1):337-351.

[3]Glenn A.Rinne.Solder Bumping Methods for Flip Chip packaging[C].ECTC,1997:240-247.

[4]Guowei Xiao,Philip Chan,Cai Jien,Annette Teng,Metthew Yuen.The Effect of Cu Stud Structure and Eutectic Solder Electroplating on Intermetallic Grown and Reliablity of Flip-Chip Solder Bump[C].ECTC,2000:54-59.

[5]Misaka A.,Harafuji K.Simulation study of micro-loading phenomena in silicon dioxide hole etching,Electron Devices[J].IEEE Transactions,1997,May 44 5:751-760.

[6]Brad Durkin.Controlling ElectrolessNickelBaths[DB/OL].Gardener Publication,Inc.,2003.(http://www.pfonline.com).

[7]Kalantary,M.R.,Holbrook,K.A.,and Wells,P.B.Effect of Agitation on Conventional Electroless Nickel Plating[J].Plating&Surface Finishing,August,1992:5562.

[8]Joong-Do Kim.Electroless Ni/Au Bump on a Copper Patterned Wafer for the CMOS Image Sensor Package in Mobile Phones[J].Journal of Electronic Materials,2007,36(7):775~782.

[9]J.H.LEE,I.G.LEE T.KANG,N.S.KIM,and S.Y.OH.The Effects of Bath Composition on the Morphologies of Electroless Nickel Under-Bump Metallurgy on Al Input/Output Pad[J].Journal of Electronic Materials,2005,34(1):12~18.

[10]Joong-Do Kim.Electroless Ni/Au Bump in the Flip Chip-type CMOS Image Sensor Package for Mobile Phone Camera Modules[J].Journal of Electronic Materials,2006,35(2):273~278.