浅析砂轮划片机划切工艺

文 赟,王克江,孙 敏,杨云龙

(中国电子科技集团公司第四十五研究所,北京东燕郊065201)

随着电子产品的发展,市场对半导体封装技术提出了更高的要求。对其更小、更轻、更低功耗和更高可靠性的要求日新月异,并且新兴的工艺划切对象不再单一,导致划切工艺更加复杂。为了提高划切品质和加工效率,必须透彻分析影响划切品质的因素。

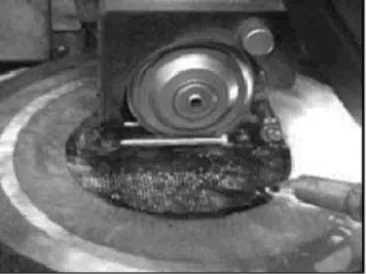

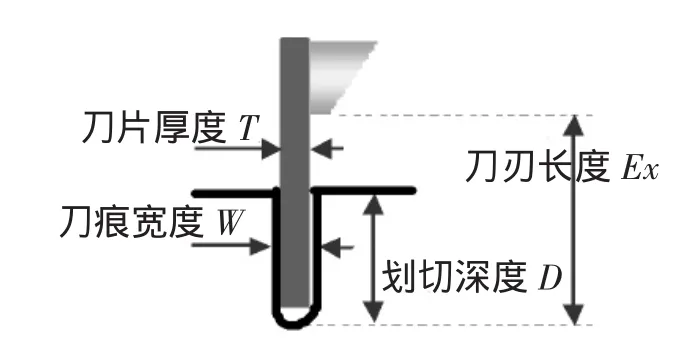

划片机是以强力磨削为划切原理,空气静压电主轴为执行元件,以每分钟3万到6万的转速划切晶圆的划切区域,同时承载着晶圆的工作台以一定的速度沿刀片与晶圆接触点的划切线方向呈直线运动,将每一个具有独立电气的芯片分裂出来。这个过程就是划片或划切(DicingSaw)。工作原理如图1和图2所示。

图1 划切区工作图

图2 原理示意图

1 划切原理分析

金刚石刀具在划切不同的材料时,会产生不同切削形式,下面是划切原理的一些关键名词解释。

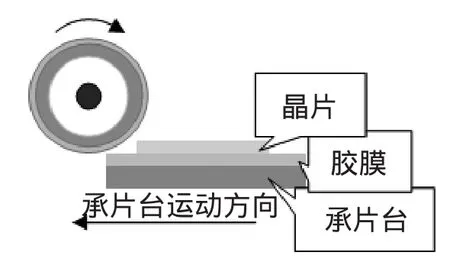

1.1 刀口

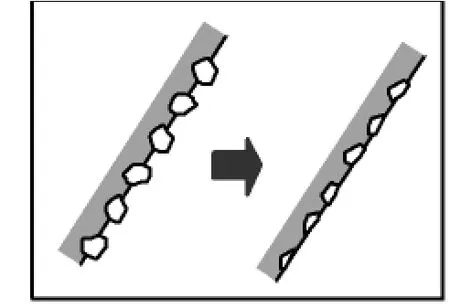

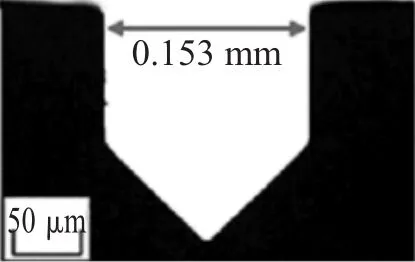

刀口为钻石颗粒和结合剂粘结时形成的空穴,在刀具的划切过程中有很重要的作用,刀口最基本的功能是排屑和冷却刀具。刀口能在高速旋转的过程中将冷却液带到划切部位,达到冷却效果。如果刀口被堵塞,冷却效果与切削力都会受到影响。采用不同的结合剂将造成不同形式的刀口,但无论什么形式的刀口,在划切中都起同样的功用。图3为刀口模拟形状。

图3 刀口形状

1.2 撞击

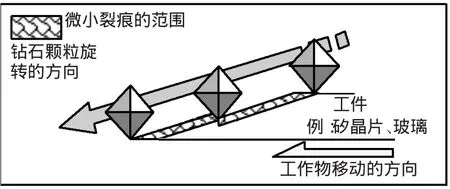

当划切材料是一些硬、脆材料时,例如硅晶圆、玻璃等,在划切过程中金刚石颗粒是以撞击的形式把加工物敲碎,然后利用刀口将产生的废屑带走,如图4所示。

图4 撞击示意图

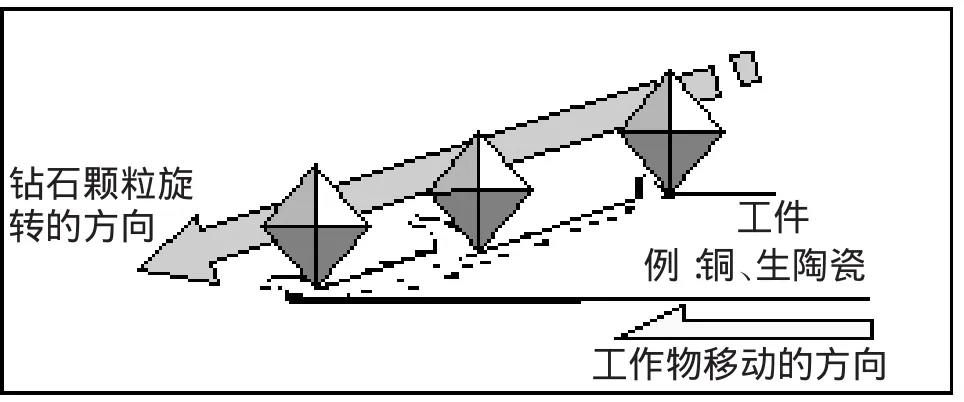

1.3 挖除

当工件属于较软的材质,刀具会利用刀口部分将工作物一点一点挖除,并将粉末带出,如图5所示。

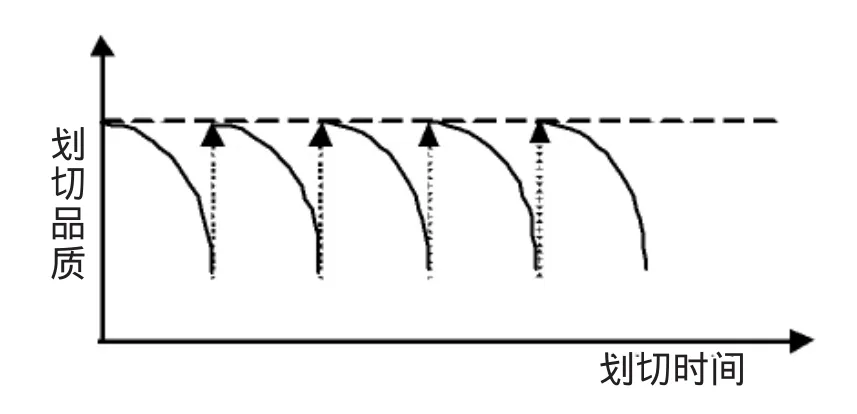

1.4 自锐

刀具在划切过程中,由于钻石颗粒的磨损,切削力会受到影响,导致划切品质变化,这就需要刀具具有自我再生的能力,就是我们所说的自锐。由于钻石颗粒的硬度和结合剂不同,刀具的自锐有两种方式:金刚石断裂和金刚石磨损。

图5 挖除示意图

金刚石的断裂是指钻石颗粒在长期的撞击之下,某些钻石颗粒会破裂,并在断裂面形成一些锐角,使刀片能够继续维持在锋利的状态。通常钻石颗粒为氮化硼时,多产生此类自锐。

金刚石的磨损是指因为长时间的摩擦使固定钻石颗粒的结合剂减少,当结合剂少到某一种程度,同时在外力的驱使下,钻石颗粒会自然脱落,而新的钻石颗粒也会显露出来,从而达到自锐的效果。

不管哪种自锐方式,划切品质和划切时间的关系示意图如图6所示,在新的颗粒或者锋利刀口产生出来之前,划切品质会随着时间的增长而变差。

图6 划切品质与划切时间关系示意图

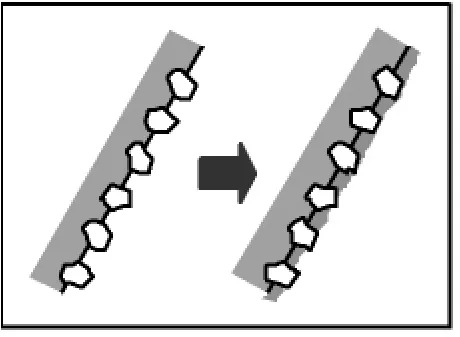

1.5 过载

当刀口的空穴被一些柔性物质堵塞后,导致刀口不能发生作用,刀具也不能达到自锐的效果,如图7所示。

图7 过载示意图

1.6 钝化

因为没有足够的力量可以让钻石颗粒脱落、破裂和完成自我再生的动作导致刀口消失而无划切的能力,如图8所示。

图8 钝化示意图

2 刀具参数对划切品质的影响

刀具是由钻石颗粒通过粘结剂粘结而成,主要参数有钻石粒度、结合剂、集中度、刀口。

砂轮划片机刀具按外形可分为硬刀和软刀。硬刀可以直接安装在主轴前端,而软刀需要在主轴前端安装一对法兰盘,将刀具夹紧固定于轴端。外形如图9和图10所示。

图9 硬刀

图10 软刀

按照制作工艺可以分为电镀刀具与烧结刀具。电镀刀具刀体为金属,其上镀制金刚砂,厚度一般为0.015~0.1 mm;烧结刀具由金属粉或树脂同金刚砂粉混合后,采用高温高压的方式烧结而成,厚度一般为0.1~1 mm。

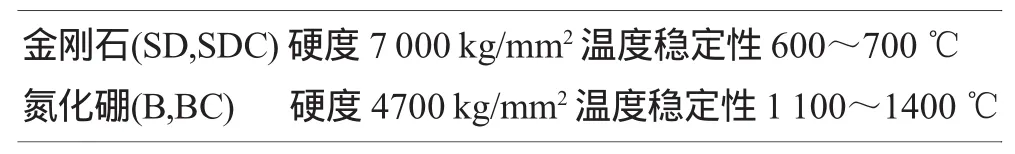

钻石颗粒种类可以分为金刚石和氮化硼两种,见表1。由于两种钻石颗粒的硬度和温度稳定度不同,可以用于不同材料的划切。氮化硼自锐的原理多为断裂,而金刚石自锐则通过脱落完成。

表1 钻石颗粒分类

2.1 钻石颗粒尺寸的影响

钻石颗粒的大小直接影响切削力及划切品质。钻石颗粒较大的刀具在划切时每次带走的切削粉末较多,不容易污染工件,并且由于钻石颗粒和结合剂接触的范围较大,钻石颗粒的抓紧力强,不易磨损,切削能力强。但划切时产生的崩裂较大,影响划切品质。

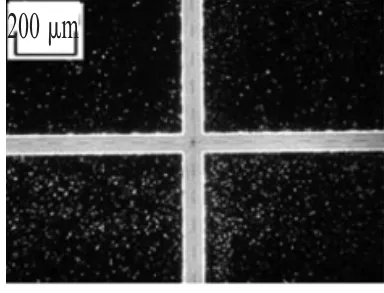

选择刀具时,首先选择刀具金刚砂颗粒大小,不仅要考虑加工效率问题,还要考虑减轻对加工物的冲击力,减小崩边的产生。图11和图12是其它划切参数均相同,不同磨粒的划切效果图。

图11 #2000的颗粒刀片

图12 #4500超微细颗粒刀片

2.2 集中度的影响

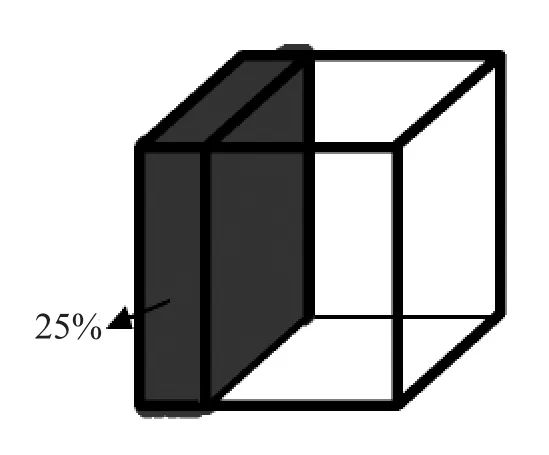

刀具集中度是指钻石颗粒在刀片中所占比例或数量。在1 cm3的体积中,如果钻石颗粒的数量占其中的25%,我们称此集中度为100,如图13所示。

图13 集中度的定义

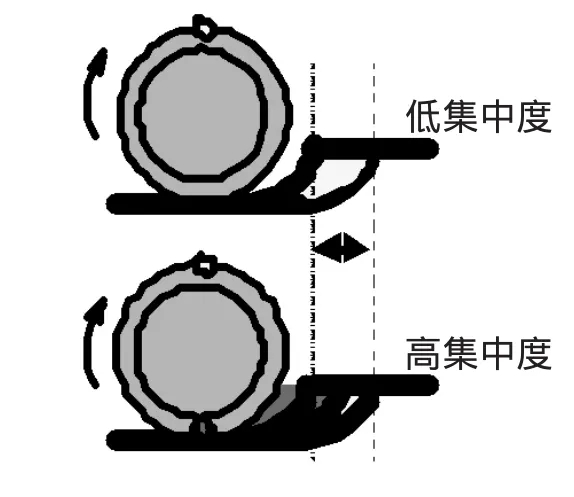

集中度较高时,划切时每一个钻石颗粒所承受的阻力相对较小,并且由于集中度高产生的刀口较多,排屑能力较好,产生的正崩边较小,划切品质有所提高。但由于钻石颗粒的增加导致结合剂减少,刀具的强度减小,在实际使用中容易断刀,如图14所示。

图14 集中度影响等效图

2.3 结合剂的影响

结合剂硬度较大时,会导致刀具的自锐能力降低,划切时受到的阻力也较大,影响了划切品质,但其刀具的强度较大,不易磨损和损坏,适用一些对划切品质要求不是很高,但对加工效率和成本有所控制的工艺。结合剂一般分为树脂结合剂,金属结合剂,金属电镀型3种,硬度依次增加。

3 划切参数对划切品质的影响

3.1 转速的影响

采用较高转速时,每颗钻石颗粒所承受的负载减小,可减小划切产生的崩裂,划切产生的阻力较小,可以增加进给速度。但超过一定进给速度之后,随着转速的提高,主轴的震动也会相应增加,对划切品质产生影响。如图15和16分别为低转速和高转速下划切示意图。图17和18为其它工艺参数均相同,转速分别为30 000 r/min和40 000 r/min的划切效果图。

图17 30 000 r/min划切效果

图18 40 000 r/min划切效果

3.2 进给速度的影响

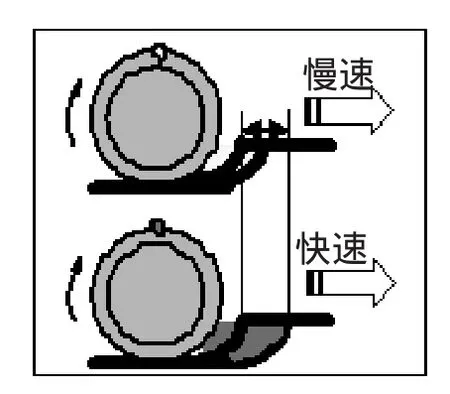

进给速度较快时,每颗钻石颗粒所受的负载增加,有损坏刀具的可能,并且进给速度增加会导致崩裂增大,冷却效果不佳等。如图19为进给速度快和慢时的划切示意图。

图19 进刀速度比较示意图

3.3 刀座的影响

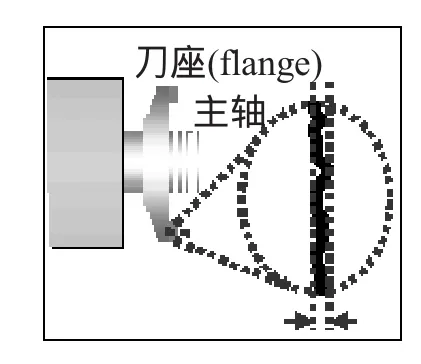

由于刀座平整度的误差导致刀具高速旋转时的摆动,会产生较大崩边,如图20所示。

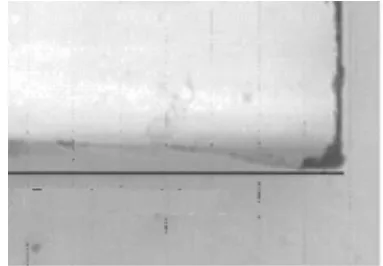

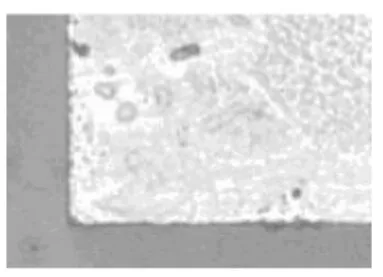

某客户的陶瓷开槽为例,客户需要一个0.15mm,偏差±5%μm的斜槽。都使用厚0.15 mm的刀具及相同划切参数,图21为刀座误差5%μm的情况,引起刀痕偏大,图22为刀座误差1%μm,刀痕就可以满足要求。

图20 刀座摆动示意图

图21 刀座误差5 μm

图22 刀座误差1 μm

法兰的平整度也同样会影响划切品质。法兰如粘有废屑,平整度不够,会使刀具和法兰无法充分接触,导致刀片摆动。当刀痕较粗,大于刀片厚度的1.1倍时,或刀痕的产生单边崩边时,就必须及时检查、清洁和修整刀盘,使它的平整度保持在2%μm以内。如果频繁更换、装卸刀具,一个月应修整一次,才能确保划切品质。

3.4 冷却液的影响

冷却液包括划切冷却液和主轴冷却液。

稳定的划切冷却液(去离子水)流量,不仅在划切过程中起到冷却刀片的作用,还可以防止电击、电弧现象发生,同时冲掉划切过程中碾碎的碎粒,减少芯片表面的硅粉污染,提高划切品质。如果冷却液在划切过程中突然减少,就会出现刀痕突然加深,严重时划伤工作台、刀体打火、刀痕烧糊、刀体卡在芯片中、损毁刀具,以至于芯片报废。如图23和图24分别为其它划切参数均相同,冷却效果好与不好的情况下的划切效果图。

图23 冷却效果不佳

图24 冷却效果佳

主轴冷却液的温度变化,也会引起划切品质的下降。如果水温的变化保持在一定的范围内,就能保证主轴在划切过程中的稳定,刀痕就不会前后漂移。但如果水温变化较大,划切较窄的划切道(小于40%μm)时,就很容易伤及芯片。

3.5 工件固定方式的影响

一般来说,我们需要将工件固定在一层胶带上,其一面具有黏性并且柔软。除了固定作用,胶带还起到提高划切品质、减少划切过程中飞片以及保护工作台的作用。根据胶带的受热粘贴方式的不同,分为受热粘贴的胶带和受UV照射粘贴的胶带,分别适用于一些可加热和对温度敏感的工件,而且UV胶带的粘着力要比热胶带大很多。黏性越大的胶带越适用于厚的工件与容易掉片的工件。胶带厚度由胶的厚度与薄膜的厚度组成,厚度的选择会直接影响背面崩边。除了用胶带粘贴,还可以使用石蜡或者强力胶水将一些比较特殊的工件固定在平整的石墨板或硅片上。如图25和26显示分别采用蓝膜固定和石蜡固定的LTCC背面崩边情况,用石蜡固定的工件背面崩边要好的多,只是在捡片的时候增加了工序与难度。

图25 胶带固定

图26 石蜡固定

4 刀具和工艺参数选择的一般规则

4.1 刀具型号选择的一般规则

材料较硬的工件,需选取较软结合剂、较大颗粒的刀具,通常半导体使用刀具颗粒度范围为#1700~4000,#320~600的刀具适用于石英、陶瓷和玻璃等较硬的材料;对于比较脆的材料比如石英,通常选择结合剂较软的刀具;对于材料黏性比较大的工件,比如金属、高分子化合物,通常选择颗粒比较大的刀具;在正崩要求比较高时,可以选择颗粒较小,集中度较高的刀具;在有背崩要求的情况下,选择较低集中度、低强度结合剂的刀具;对于生产规模大,要求刀体寿命不能过短的工艺,通常选择集中度低,结合剂较硬的刀具。

图27 刃厚、刃长与划切深度的关系

刀具的刀刃长度、刀片厚度均要根据划切深度和刀痕宽度来选择,如图27所示。其中如果刀片厚度为T,刀刃长度的选择范围:Ex=20T~30T,刀痕宽度的范围:W=1.1T,划切深度的范围:W=10T~15T。

根据表2中各种结合剂的优缺点来根据划切材料选择适合的结合剂的刀具。

表2 结合剂种类及优缺点

4.2 修刀参数设计

划切过程中,由于冷却效果不好,或者材料本身粘刀,使刀片的气孔堵塞、磨粒不能够及时脱落更新,就不能产生自锐现象。必须建立一套反复修整刀片的工序,保证刀片的最佳划切性能。例如:划切叠层电容等较软材料时,会经常发生刀口被堵塞的现象,这就需要我们通过磨刀的手段使刀具重新达到锋利的状态。

修刀的基本工序:选择中软性(小于10μm粒度,320#)的修刀板,或者选择刀片粒度加2个国标粒度。修刀深度也要分不同深度进行,可以选择二次划切。切割水尽可能的小,或者把修刀板放水里浸湿透。

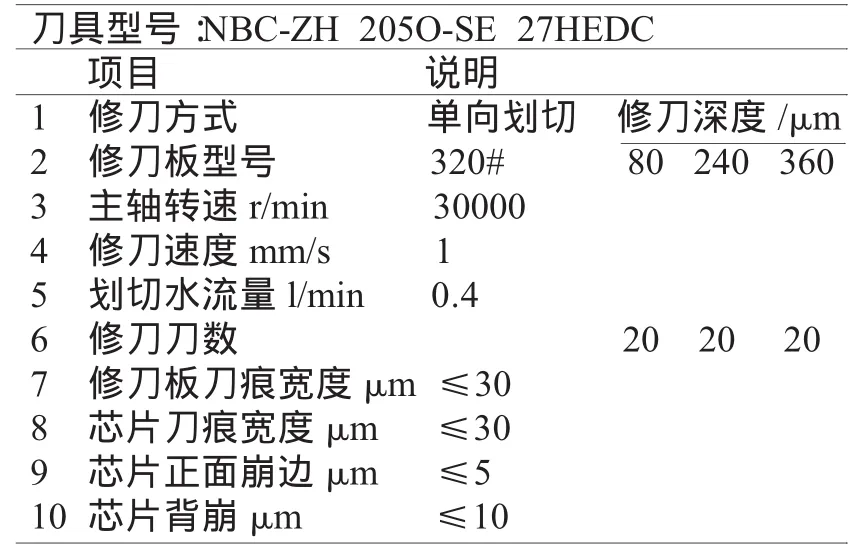

以划切320 μm厚的晶圆片为例,一般修刀工艺如表3。

表3 修刀参数

4.3 优化工艺参数

稳定的扭矩运转系统,必须要求进给速度、主轴转速和冷却液流量的稳定。

进给速度主要取决划切材料硬脆性以及划切深度,同时进给速度与主轴的转速要匹配。一般情况下划软材料的进给速度比硬材料快;脆的材料速度较慢;划浅比深速度快。在选择主轴转速时,划切软材料主轴转速比硬材料低;同一种材料,划切厚的工件主轴转速比薄的要高;划切厚硬材料时要考虑选用大功率的主轴。

冷却液的流量和温度达到稳定,划切品质才能达到最佳。冷却液流量的调节,包括喷嘴方向、高低、流量大小的调节。只有保证了足够的冷却效果,才能降低刀片过载、堵塞、污染等现象,有效控制划切崩裂。冷却液的温度并不是越低越好,冷却液温在24℃时主轴伸缩量的变化最小,使得刀痕偏移变化量也最小,此时不需要频繁进入图像调整,避免划切时偏离划槽中心,或划伤芯片。

4.4 划切方式

针对某些特殊材料,可以选择二次划切的方式,先开槽去除划槽内的金属氧化物等钝化层,由于划槽较浅,冷却效果也好,刀片也不会过载。开槽刀片一般选用金刚砂颗粒较小,中等强度结合剂和金刚砂密度,划切时金刚砂颗粒易削落,形成自锐。第二次划切划透工件,刀片就选一般标准即可。

5 结论

在砂轮划片机的划切工艺中,崩裂及划切品质问题可以通过选择合适型号的刀具以及调整、优化工艺划切参数来改善。由于划切对象与划切要求的不同,并且影响划切品质的因素众多,使得划切工艺数据库体积庞大复杂,所以对于各种各样划切对象的划切工艺是一个不断摸索与总结的过程。一般经验可以指导大多数划切工艺。选择最佳工艺与刀具,需并行考虑划切要求和划切材料的性质,在刀片寿命、切削效率、切削品质之间作出平衡,具体情况下的问题还需更近一步分析研究与实验得出具体结论。