固体导弹喷出物分析查证及改进措施

武晓龙,薛庆增,韩 峰

(海军驻沈阳导弹专业军事代表室,沈阳 110043)

某机载导弹发动机为固体火箭发动机,助推器及主发动机采用两级串联结构,工作过程中及工作后不分离。在该导弹发射试验中,试验过程正常,但试后先后发现载机导发架上有凹坑、载机风挡玻璃上有轻微划痕等影响载机安全的现象。经分析初步认为是助推器内固体喷出物造成。[1-5]

1 喷出物分析

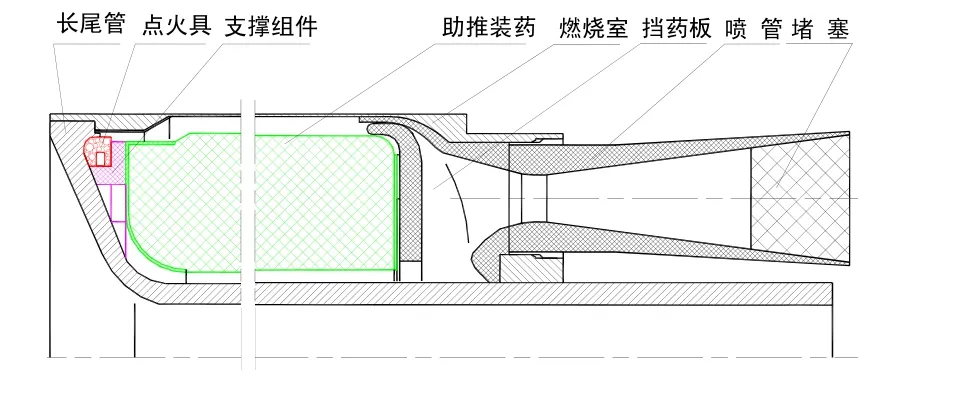

根据助推器结构特点(参见图1),在助推器工作中,可能从喷管中喷出的固体物主要有:喷管堵塞、挡药板碎块、支撑条、碎药块、热防护碎块和点火具残渣。以下对此进行逐一分析:

图1 原状态助推器结构示意图

1)喷管堵塞(堵塞材料为轻质易碎材料)。根据该型导弹的发射方式可知,在助推器点火瞬间堵塞即飞出,此时导弹在导发架上尚未产生位移,堵塞无法打到导发架或风挡玻璃。因此,堵塞造成载机损伤的可能性可以排除。

2)挡药板碎块。挡药板具有良好的抗烧蚀、抗冲刷性能和承载强度。在以往历次试验后的残骸分解中,挡药板均无掉块破损现象,且若挡药板在工作过程中被破坏,助推器就无法正常工作。因此,挡药板产生碎块的可能性也可以排除。

3)装药支撑条。装药支撑条在助推器点火后瞬间即可完全烧融,不易产生残渣。因此,这一因素也可以排除。

4)碎药块。助推器装药药型强度较高,具有较好的机械性能,不易碎裂。在历次地面试验中均未发现有推力拖尾及碎药块飞出。且若助推装药在工作中破裂,出现碎药块,助推器亦不能正常工作。因此,该因素也可以排除。

5)热防护碎块。热防护材料为柔性耐烧蚀材料,韧性较高,不会产生断裂和碎块。在助推器工作中,逐层碳化并产生积炭,积炭密度强度很低,且当助推器工作至后期碳化层才会呈小片状吹出,不会对载机产生危害。因此,该因素也可排除。

6)点火具残渣。点火具工作时,钝感电点火头首先发火,点燃火药产生高温燃气,进而点燃装药。点火具中火药及壳体均可燃尽且无残渣。但钝感电点火头内部结构中均有陶瓷电极塞。陶瓷电极塞耐烧蚀性能良好,在助推装药产生的高温中无法短时间烧蚀,理论上存在由喷管飞出的可能。

通过以上分析,某导弹固体喷出物造成载机损伤的故障机理可作如下表述。

2 故障机理及查证试验

助推器点火,在助推器装药燃烧工作后极短瞬间(<1 s)内,钝感电点火具内部电极塞尚未烧蚀,电极塞向后运动并从喷管飞出,造成载机损伤(此时助推器喷管出口位置恰好移动至导发架前端附近位置)。

为验证助推器喷出物情况,首先进行了单助推器喷出物查证试验。参考GJB 357《空—空导弹最低安全要求》,试验条件设置:在距发动机喷口9 m处,放置一块与水平面成60°角、4 m×4 m的方形聚丙烯平板,以此平板接受喷出物作后续查证分析。

该台试验,助推器安装正常,测量系统工作正常,点火顺利。助推器结构完整,性能合格。但由于对助推器尾流强度估计不足,在助推器开始工作瞬间,安放聚丙烯平板的焊接结构钢铁支架整体被吹倒解体,平板破裂,但仍能在方形聚丙烯平板发现7个不同大小的孔。

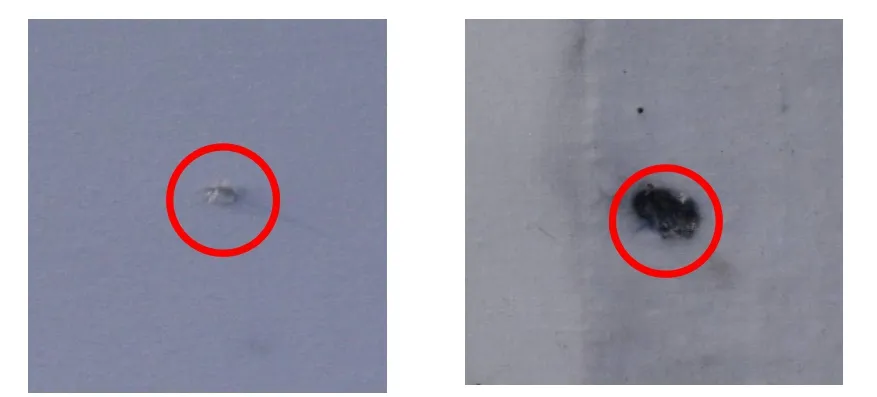

分析可知,喷出物由堵塞、积炭、点火头中的电极塞组成,在点火瞬间堵塞被打开,去除从形状及细节特征上可判定为堵塞造成的孔洞外,图2中两小孔(圆圈内)无法判定是由破碎的堵塞还是由点火具电极塞造成,不排除电极塞飞出在挡板打出孔洞的可能。因此,须对助推器结构进行改进,以排除电极塞飞出损伤载机这一隐患。

图2 原状态单助推器喷出物试验挡板拦截喷出物效果图

3 改进措施

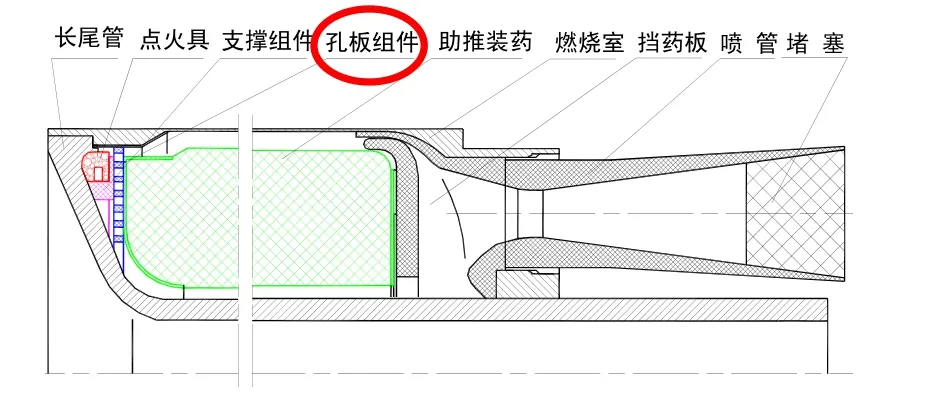

为防止电极塞喷出,在助推器支撑组件后端加上一个留有燃气通道的孔板,确保点火头中的电极塞在助推器工作前期不会随燃气从喷管中喷出。孔板组件由不锈钢孔板为骨架,两面压制柔性耐烧蚀材料。

加装孔板组件后,助推器结构如图3所示:该孔板组件安放在点火具和装药之间,轴向由装药和支撑组件固定。助推器点火后,工作前期装药轴向无变化,孔板组件不会向喷管方向移动,确保电极塞不能飞出。且孔板组件两面均有柔性耐烧蚀材料进行保护,不易被高温燃气烧蚀。同时,助推器燃烧室头部燃气流动缓慢,换热不严重,可保证孔板组件在助推器工作过程中结构完整,达到拦阻电极塞的功用。

图3 加装孔板组件后助推器结构示意图

加装孔板组件后,计划再进行助推器喷出物试验,由理论分析,试验可能出现3种结果:① 试验后,在发动机助推器残骸中找到电极塞;② 试后,在发动机助推器残骸中未能找到电极塞,但孔板组件完整、变形不严重;③ 试验后,在发动机残骸中未能找到电极塞,且孔板组件不完整、变形严重。

若试验结果如①,则证明孔板组件起到了设计目标和作用,采取的加装孔板组件的措施有效;若试验结果如②,根据上述分析也可知,电极塞在助推器点火后,工作前期无法飞出,也可证明孔板组件能够起到拦阻电极塞确保载机安全的作用;若试验结果如③,则说明孔板组件无效。

4 改进措施验证试验

后续试验验证,我们采取了一些改进措施。它们分别是:

4.1 高温验证试验

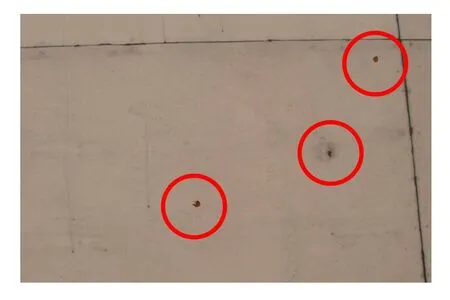

试验条件设置为:在距发动机助推器喷口12 m处,放置一块与水平面成60°角、4 m×4 m的方形聚丙烯平板,聚丙烯平板后10~25 mm 处垂直放置一块相同尺寸的木板。参试助推器温度为60℃,保温48 h。该台试验,助推器安装正常,测量系统工作正常,点火顺利。助推器结构完整,性能合格。试后在方形聚丙烯平板上发现5个不同大小的孔(见图4、5)。

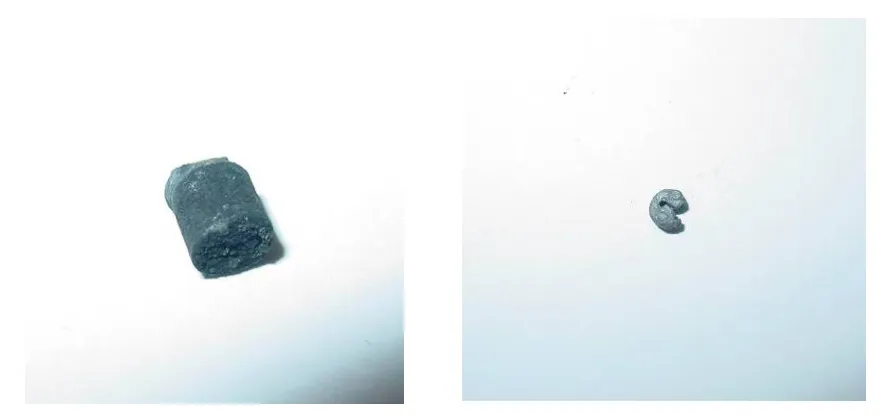

孔1 至孔5,从形状及细节特征上均可判定为由堵塞造成,同时,在平板后方也未发现电极塞喷出。现场将助推器分解,孔板组件(见图6)结构完整,处于在长尾管收敛段,位置未发生变化,在孔板组件上粘附有一颗比较大的Al2O3颗粒。检查助推器内的残渣,发现有若干Al2O3小颗粒,但未找到点火具中的电极塞。

图4 改进后单助推器喷出物试验(高温)挡板拦截喷出物效果图(从左向右依次为孔1、孔2、孔3)

图5 改进后单助推器喷出物试验(高温)挡板拦截喷出物效果图(从左向右依次为孔4、孔5)

由于电极塞的熔点小于助推器高温工作时的温度,同时燃烧室内部压强较高,加之孔板的阻挡作用使其无法从燃烧室内向后运动并由喷管飞出,在历时2 s 左右的高温高压作用下,电极塞融化。电极塞主要成分为Al2O3,因此在孔板组件前端面,形成较大的Al2O3颗粒。此外,助推装药中含有1%的铝粉,在其工作结束时,如燃烧不充分,也可在燃烧室内部形成若干Al2O3小颗粒。

图6 改进后单助推器喷出物试验(高温)孔板组件试后效果图圈中为Al2O3颗粒

4.2 低温验证试验

试验条件设置为:在距发动机助推器喷口12 m处,放置一块与水平面成60°角、6 m×4 m的方形聚丙烯平板,聚丙烯平板后10~25 mm 处垂直放置一块同样尺寸的木板,在聚丙烯平板外表面加一层50 mm的软苯板,再在外表面用白布包裹,固定在钢架上。

因已排除堵塞对载机影响,为防止助推器堵塞喷出打到平板,影响试验结果的判定,本次试验在助推器喷管上套上无碱玻璃布制作的布袋,该布袋用不锈钢丝在距发射台两侧固定。在助推器工作前将喷管的堵塞外表面涂抹红色的硅橡胶腻子。

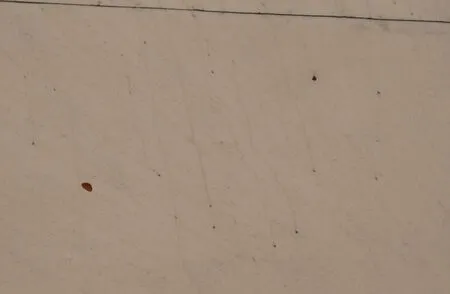

参试助推器温度为−30℃,保温48 h。该台试验,助推器安装正常,测量系统工作正常,点火顺利。助推器结构完整,性能合格。试后在平板上发现3个小孔。见图7(其中一孔因过小无法从照片中显示)。

图7 改进后单助推器喷出物试验(低温)挡板拦截喷出物效果图

试后在方形聚丙烯平板上发现3个不同大小的孔,其中一孔白布表面划伤,是地面石子被高速燃气吹起造成;另外两个孔洞边缘可见烟熏痕迹,将白布划开并局部取下苯板,发现苯板内表面有烧蚀现象,并存在玻璃纤维的残渣和少量红色硅橡胶腻子,可判定为堵塞袋的无碱玻璃布和尼龙绳燃烧残渣造成。现场分解助推器,孔板组件结构完整,找到两个电极塞残骸(见图8),其中一个结构完整,另一个有部分融化的痕迹。

图8 改进后单助推器喷出物试验(低温)电极塞残骸图

与高温验证试验对比,高温试验两电极塞均融化,低温试验两电极塞一个融化另一个基本完整,情况略有区别。经分析,助推器高温状态比低温状态的装药燃温、压强均有一定程度提高。因此,对电极塞的融化能力,低温试验弱于高温试验,故本次低温试验未能将电极塞完全融化,同时,由于燃烧室内的压强和温度在不同部位略有差别,燃气流动不完全均衡,所以两个电极塞一个局部融化,一个基本完整。

5 结论

高温、低温两次改进措施验证试验中,在发动机助推器后方挡板上,均未发现电极塞遗留痕迹,在助推器燃烧室内部均发现了电极塞或电极塞融化的痕迹;试后孔板组件完整、无变形,其自身不产生多余喷出物;经高、低温试验,助推器点火正常、工作正常、性能合格,满足设计要求。

以上试验证明:采取增加孔板组件措施是有效的,能够可靠防止助推器点火具中的电极塞喷出,可保证导弹助推器工作时载机的安全。

[1]固体火箭发动机手册[K].北京∶航天档案馆.1991.

[2]李宜敏.固体火箭发动机原理[M].北京∶北京航空航天大学出版社,1991.

[3]刘兴洲.飞航导弹动力装置[M].北京∶宇航出版社,1992.

[4]闵斌.防空导弹固体火箭发动机设计[M].北京∶宇航出版社,1993.

[5]沈世绵.飞航导弹材料[M].北京∶宇航出版社,1994.