磨牙牙冠的模型重构与CAM工艺*

雷小宝 廖文和 张霖 戴宁 杨峰

(南京航空航天大学机电学院,江苏南京 210016)

在生物医学工程领域中,面向口腔修复的计算机辅助设计与计算机辅助制造(CAD/CAM)技术可在个性化数字建模的基础上快速制作复杂牙齿修复体,显著缩短治疗过程,减轻患者痛苦,同时还提高了修复体的质量.近年来,我国在口腔修复CAD/ CAM方面研究取得了不少实质性的进展,如吕培军等[1]初步实现了牙冠修复体的计算机辅助设计和制造,张翔等[2]研究了烤瓷冠基底冠模型重构方法.但目前国内的相关研究报道主要集中在牙冠的设计与制作上,对其加工工艺性的分析研究较少.韩景芸等[3]虽然研究了金属全冠的 CAM工艺,但其主要关注加工的过程而未述及加工理论及工艺参数选取依据.由此,文中以口腔修复领域中磨牙牙冠的制作为例,详细讨论了义齿牙冠的模型重构与CAM工艺.

1 磨牙牙冠的模型重构与设计

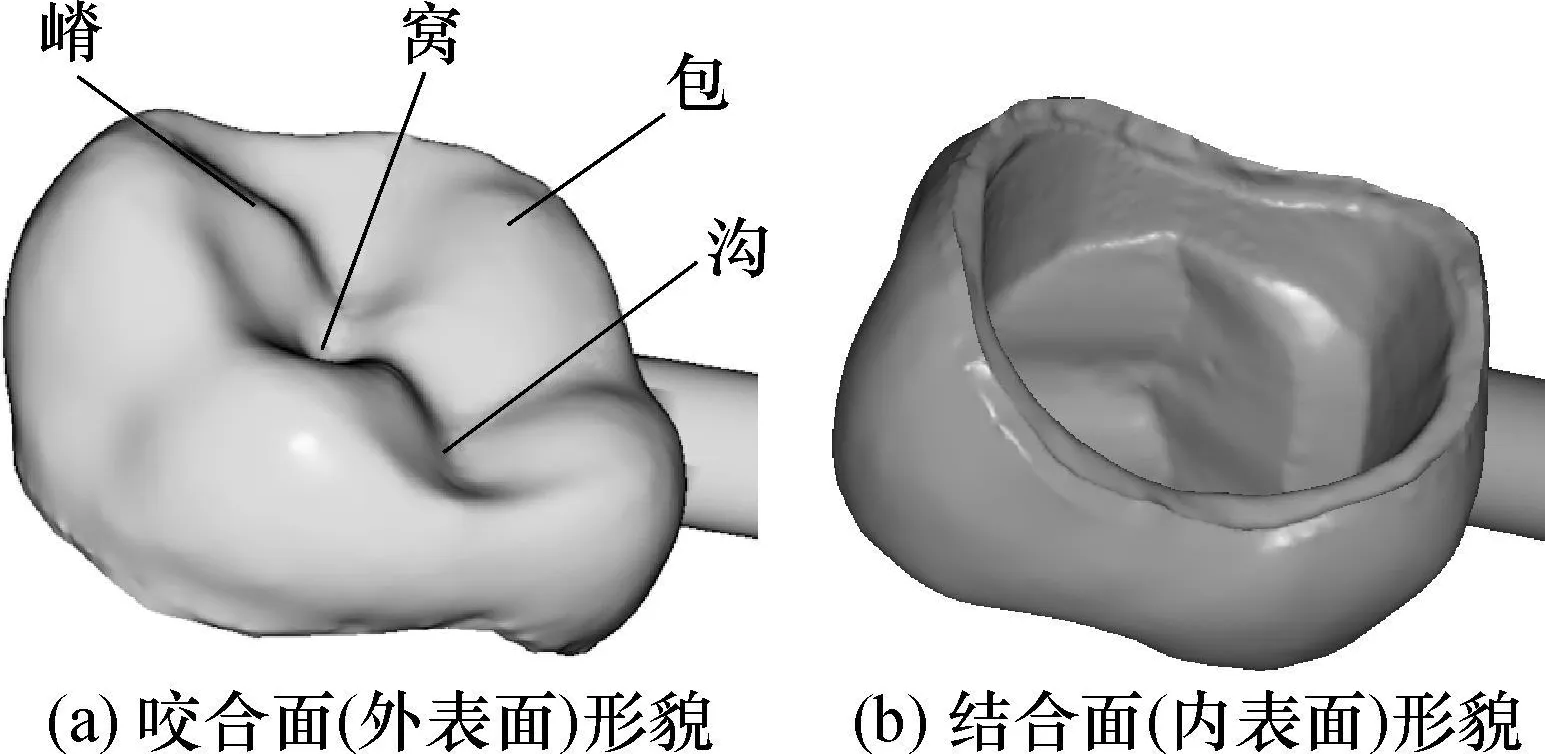

口腔修复体(义齿)具有复杂的形貌结构,如图1所示,从图中可见磨牙修复体型面上有沟、嵴、窝、包等复杂的特征区域,以其作为研究对象来探讨复杂型面零件CAM加工工艺比较有代表性[4-5].

图1 磨牙牙冠型面特征Fig.1 Features of the occlusal surface of themolar crown

1.1 重构原理及重构过程简述

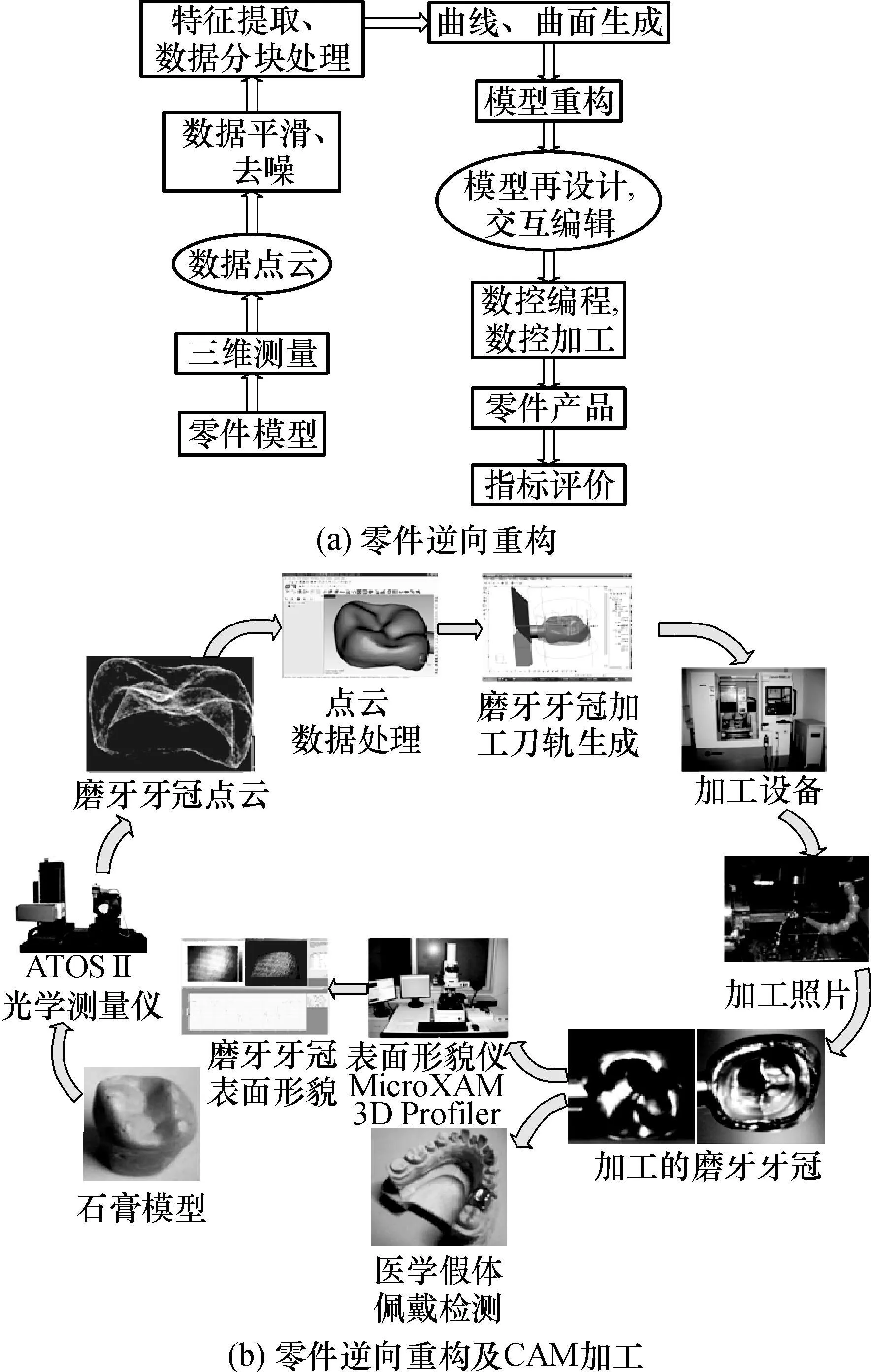

逆向重构技术是由离散数据获取、数据处理、三维数字模型重建、重建模型的再设计及加工等部分组成,如图2所示.

数据处理与模型重建再设计是逆向重构技术的核心内容,其直接影响着重建零件的品质和精度,决定最终产品CAD模型的优劣.零件原型CAD数字化模型的重建是将原先通过测量得到的分割的三维数据在CAD系统中进行曲面拟合,并通过各曲面片的求交与拼接获取零件原始型面的CAD模型.

1.2 零件型面数据获取方法

测量系统是采用德国ATOSⅡ光学测量仪,该测量仪具有 1台激光发生器、2个电荷耦合器件

图2 零件逆向重构及CAM加工技术流程图Fig.2 Flowchart of parts converse reconstruction and CAM technical processes

因为磨牙牙冠表面形状复杂,所得三角片模型必然存在孔洞、噪音等缺陷,所以测量完成后,将测得数据导入Geomagic软件进行处理,修补孔洞,去除表面噪音,平滑毛刺点.最终拼合所得数据,生成表面完整、光滑的牙冠模型(见图1).

2 牙冠加工工艺分析

2.1 刀具变形引起的加工误差

牙冠尺寸较小且型面复杂,一般采用小直径球头铣刀进行加工.本试验中所采用的球头铣刀的直径为1mm,因此加工过程中相对于工件来说其刚性较差,所以需要对其铣削状态进行分析.

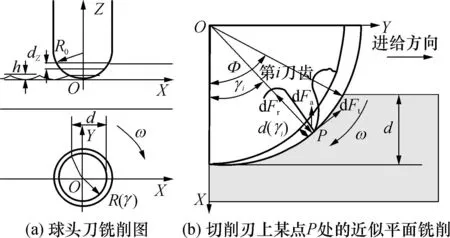

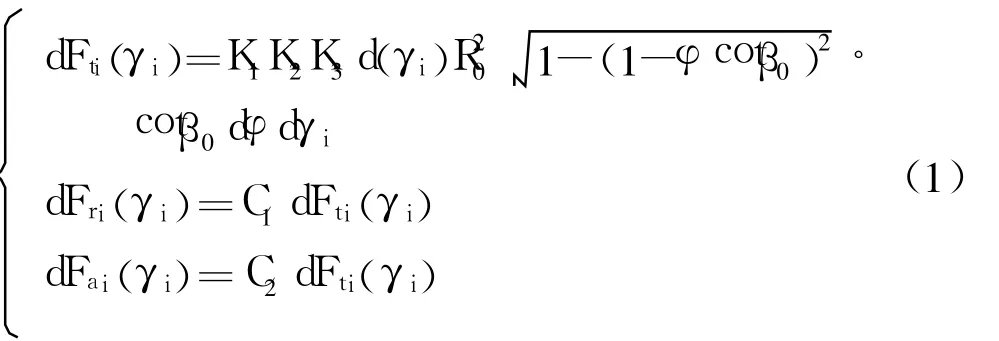

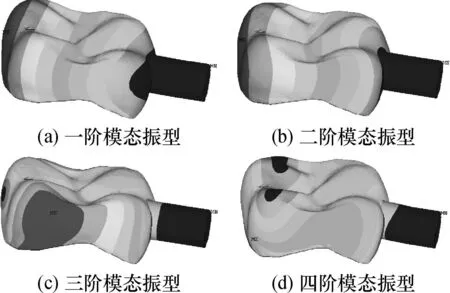

2.1.1 球头铣刀铣削力模型

球头铣刀加工过程中,铣削宽度随着铣削深度的变化而变化,为精确计算铣削力,将球头铣刀沿轴向划分成许多很小的微段,作用在刀刃微段上的空间切削力可以分解为微切向力dFt、微径向力dFr和微轴向力dFa,通过积分求得刀刃微段上的空间切削合力,某铣削层厚度dZ如图3所示.

图3 球头刀铣削模型Fig.3 Millingmodel of ball end mill

图3中:h为工件加工后的残留高度;ω为刀具旋转角速度;O为球头刀尖点;R0为球头铣刀半径; P为刀具与工件接触点;d为铣削宽度;γi为第i刀齿在P点处垂直进给方向夹角,0≤γi≤Φ,Φ为第i刀齿脱离切削时在工件上的位置点与垂直进给方向间的夹角;R(γ)为在XY平面内,P点所在的圆面半径;d(γi)为第i个刀齿在如图3所示工作状态下的切削层厚度.

在单个切削刃上的切削力微元的大小取决于形状不变的切削层厚度的大小,可用斜切削理论[6]推导出:

式中:β0为切削刃螺旋角;φ为球头刀尖点与 P点之间连线在水平面内与 X轴间的夹角,0≤φ≤Ω,Ω球头刀尖点与刀刃脱离切削位置点处的连线在水平面内与X轴的夹角;i为刀齿编号;K1为与主轴转速有关的系数;K2为与工件材料有关的系数;K3为周向切削力系数;C1为径向力与周向力的比例因子, C2为轴向力与周向力的比例因子;式(1)中未述及的参数可通过文献[6]所述方法获得.

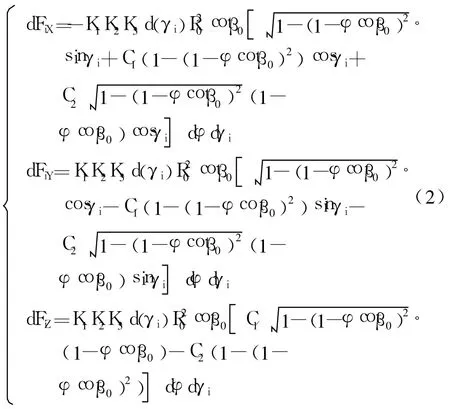

将切削刃上的力微元分解按 X、Y、Z方向分解并组合,则周向、径向、轴向上的力微元分别为

那么,球刀上第i个刀齿的切削力可用式(3)表示,则球刀上 m个刀齿同时参与切削的铣削力可用式(4)表示:

2.1.2 铣刀变形模型及对工件加工精度的影响

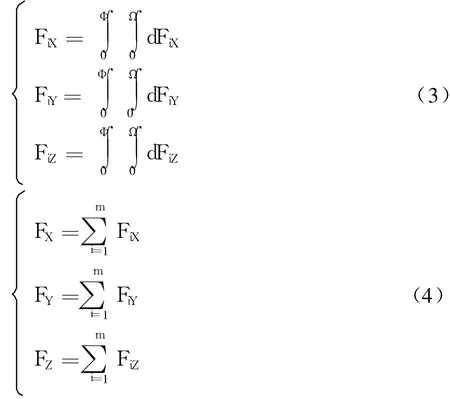

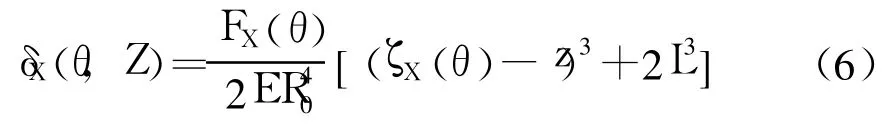

将刀具简化为一悬臂梁,由于刀具夹头的刚性支撑,作用在刀具 X、Y轴方向上的铣削力使刀具在X、Y轴方向上产生变形.图 4所示为刀具在转角位置 θ时Y轴方向的变形,由于切深远小于刀具悬伸长度 L,因此,变形前刀具圆心与变形后刀具底部间距离ζY(θ)远小于L,变形后刀具圆心与其底部间距离z远小于L,刀触点Y轴方向的变形量δY(θ,Z)在刀具位于转角位置θ时Y轴方向受力FY(θ)下可以表示为

式中:E为弹性模量.

函数(ζY(θ)-z)表示:

当(ζy(θ)-z)≥0时,(ζY(θ)-z)3=(ζY(θ)-z)3;

当(ζY(θ)-z)<0时,(ζY(θ)-z)3=0.

同理,将式中的下标Y换成X,即可得到X轴方向的变形量δX(θ,Z)为

在零件铣削加工过程中,可以近似认为由于刀具变形生成的加工误差为

式中:ρ为工件表面加工点的曲率半径;δ为表面生成点水平方向变形的大小(包含δX、δY);ψ为Z轴与表面法矢量n之间的夹角.

图4 刀具变形在工件表面产生的变形Fig.4 Deformation on the part surface caused by the deformation of the tool

2.2 加工过程中的颤振

根据临床治疗的需要,磨牙牙冠的表面粗糙度通常要求小于 10μm[7-8],所以控制铣削加工参数提高加工的精度就显得尤为必要.由图 1可知,磨牙牙冠在加工过程中是采用在整体工件材料上“掏空”的形式加工,从而形成薄壁(≤3mm)型腔类零件.然而在材料去除率较大、刀具细且悬伸较长的条件下,磨牙牙冠的铣削将变得相当复杂,往往产生动态颤振问题.由于颤振,铣削时铣削厚度发生变化,产生了动态铣削力.这主要是由发生颤振时铣削过程的间歇切削特性和刀具及工件自身刚性较低等因素所导致的.因此,在磨牙牙冠零件的整体加工过程中会出现表面粗糙度增大,零件破损,以及尺寸误差等问题.文中利用有限元软件对刀具及工件作了模态分析,分析加工状态与加工颤振的关系,为合理选用加工参数提供参考.

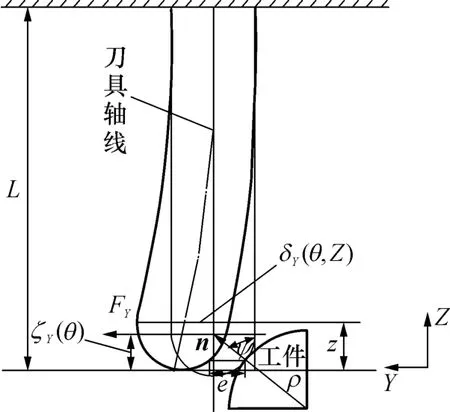

2.2.1 铣刀的模态频率分析

铣削加工过程中铣刀受到断续的冲击力作用,铣刀所受激振频率若与刀具自身模态频率接近,则铣刀易发生颤振现象,对实际加工过程的破坏作用非常显著.

根据实验中使用的铣刀参数进行完全参数化建模,然后进行铣刀固有频率有限元分析,得出刀具前四阶固有频率为 5167、5173、20917、21407Hz,相应的模态振型如图5所示.

图5 球头铣刀四阶模态Fig.5 4-ordermodes of ball end mill

针对磨牙牙冠的加工,实际操作中机床的转速通常选用 12 000~18000 r/min,加工频率与转速的关系公式为

式中:N为转速;f为频率;g为铣刀齿数,本例中为2.计算可得到相应频率为400~600Hz;根据有限元模态分析的结果可知刀具的一阶固有频率为 5167Hz,这与实际工况振动频率的计算值相差甚远,因而在磨牙牙冠加工过程中不易发生共振现象,由此也不易引起刀具振动和变形.

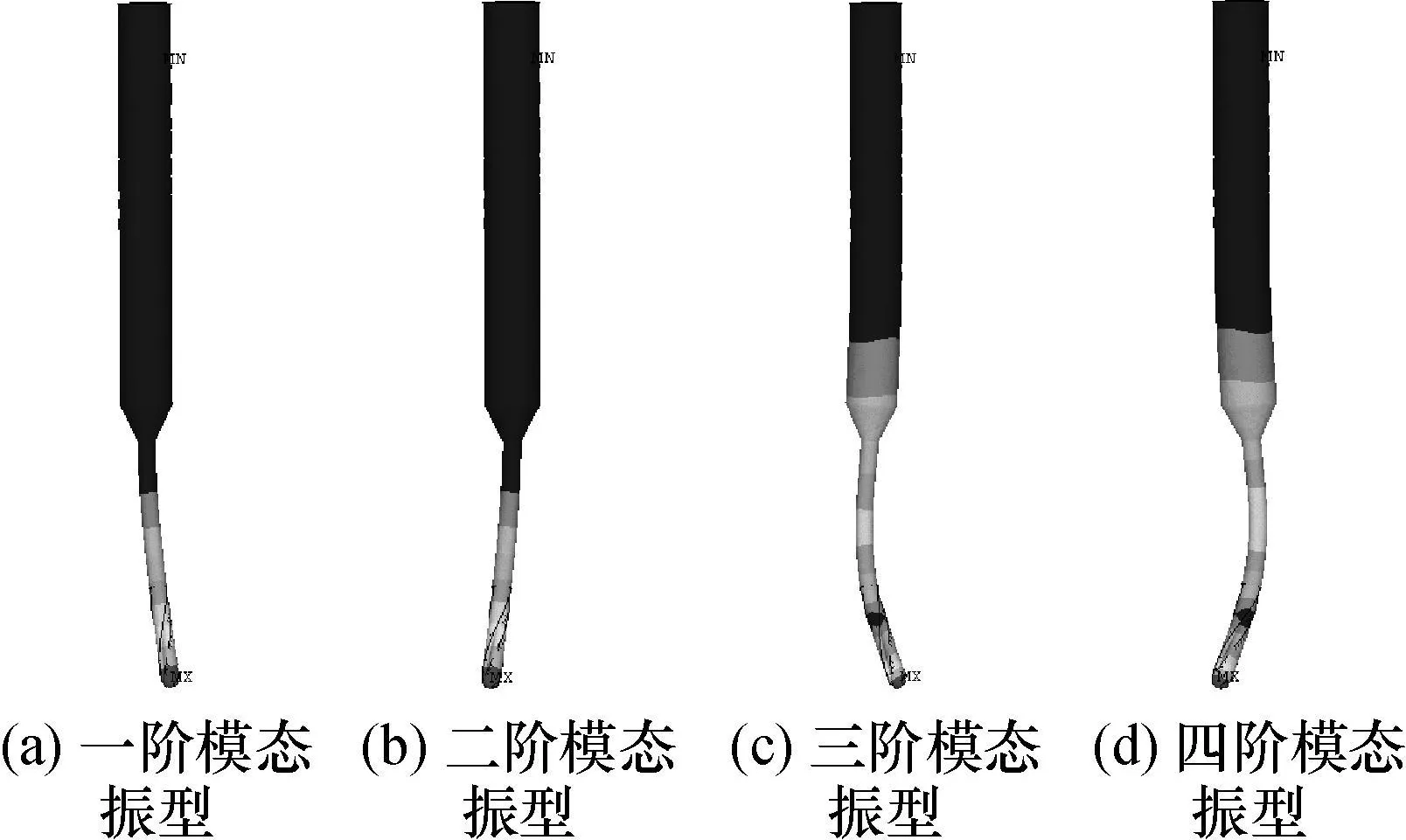

2.2.2 工件的模态频率分析

当工件刚性较低时,加工时常会出现工件颤振现象.用有限元软件对工件进行模态分析,从而合理选择铣削参数,避开其振动频率,提高加工质量.

经有限元分析后得出工件牙冠前四阶固有频率为6251、6372、14781、35647Hz,相应的模态振型如图6所示.根据有限元模态分析的结果可知,工件的一阶固有频率为6251Hz,因而在磨牙牙冠加工过程中不易发生共振现象,由此也不易引起工件的颤振变形.

图6 牙冠四阶模态Fig.6 4-ordermodes of crown

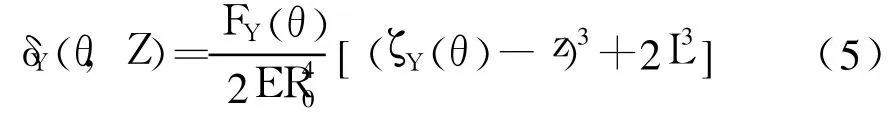

2.3 选择铣削参数时考虑的因素

铣削加工时刀具的进给率和铣削深度的选择与铣削力和零件加工域的铣削应力有着密切的关系.为定量描述在加工过程中施加在牙冠上的铣削力,采用薄壁结构零件的铣削应力模型来表示铣削过程中铣刀与牙冠接触区域的铣削应力.牙冠部分区域的内外壁厚小于3mm,故适用于薄壁结构零件的加工应力模型[9].

式中:F为铣削力;A为铣削面积;κ为加工时的进给率;ε表示加工域的铣削深度.由此可见,大的加工域导致铣削力过大,这样往往会导致加工过程中工件的崩角现象.

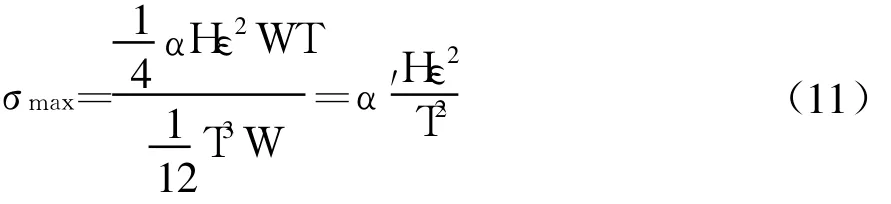

在牙冠铣削区域内的最大应力近似为[9]

式中:T、W分别表示加工域牙冠的厚度和刀具与工件的接触宽度.

如果将铣削力与加工域工件材料的硬度 H相联系,式(10)可写为

或

这里的 α和 α′两个参数的值取决于接触域的形状.

分析上面两式可知:①可采用的铣削深度随着牙冠厚度的降低而降低;②工件材料硬度的增加导致可采用的铣削深度的降低,然而该影响因素远没有加工域牙冠的厚度T对其影响大.

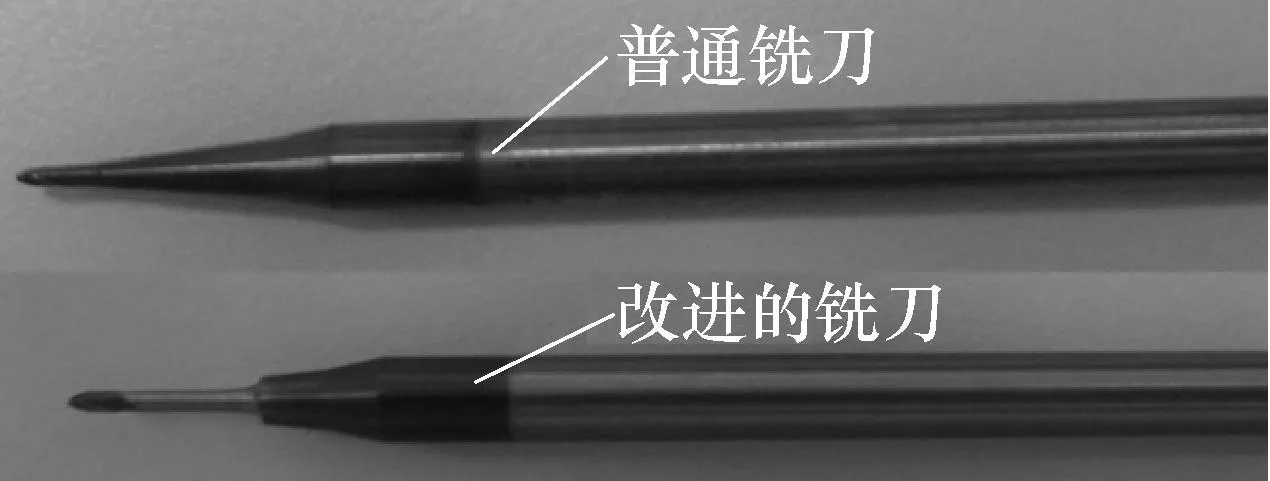

2.4 刀具的干涉和过切

刀具的干涉及过切一直是型面复杂零件数控加工过程中的难题.当铣削加工过程中刀具的刀杆与所加工零件的表面发生碰撞时形成干涉,干涉往往造成刀具折断和零件报废的严重后果.为避免这种情况,数控加工之前往往对刀具进行修整,磨“避空”(避免刀具与工件已加工面干涉)即为常用的方法,本加工试验中所采用的经笔者修整后的铣刀见图7.

图7 普通铣刀和改进的铣刀Fig.7 Normalmilling cutter and improved cutter

过切是由于曲面被加工部位的曲率大于刀具的曲率,过切一般可通过应用小直径刀具加工或以小直径的刀具用额外的走刀加以消除.导致过切的原因主要有两种:①曲面拼接处曲率不连续;②曲面片之间的间隙.这些问题可通过牙冠逆向重构时的数据处理加以解决.

3 CAM加工刀轨的生成

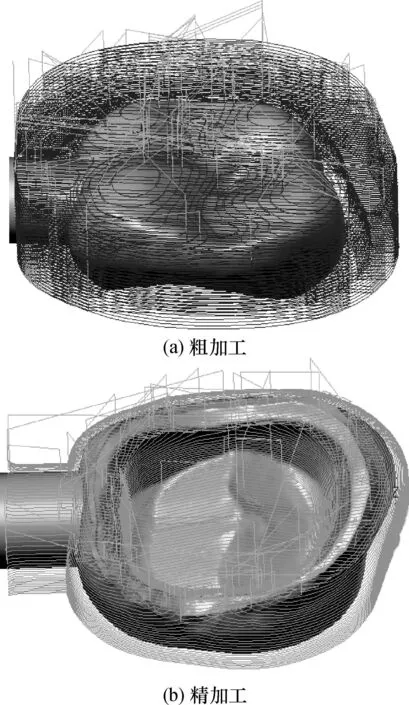

3.1 粗加工刀轨的生成

为提高磨牙牙冠的加工效率,粗加工采用相对大直径的刀具,以较大的铣削深度,在高转速下进行铣削.经实验证明,粗加工采用φ2mm的球头铣刀较为合适.粗加工中走刀方式采用分层环切法.环切走刀模式具有刀轨连续、走刀方向一致及轨迹长度短等优点.此外,环切走刀模式还可对型面复杂零件的加工表面进行刀具运动轨迹分区规划.因此,环切走刀模式特别适用于加工复杂型腔,刀具轨迹见图8(a).

图8 磨牙牙冠加工刀轨Fig.8 Tool path formachining ofmolar crown

3.2 半精、精加工刀轨的生成

考虑牙冠整体尺寸小特征曲率变化大等特点,半精、精加工中走刀方式采用角度分区加工.角度分区加工可以自动识别平坦区域和陡峭区域,不同区域采用不同的走刀方式,以便提高加工效率和可靠性.对牙冠半精加工余量一般选在0.20mm左右,精加工余量一般选在0.05mm左右,步距重叠率要大于75%.加工时尽量避免单向抬刀动作,以双向走刀方式来节约铣削时间.为保证加工精度,在半精加工与精加工中采用适于曲面雕刻的球头刀,其直径通过参考牙冠曲面的最小曲率半径和所需加工的精度,确定为φ1mm.考虑到半精加工实际加工面积较小,也为了避免多次换刀增大加工误差,两次加工采用相同刀具,进行连续铣削,刀具轨迹见图8(b).

3.3 刀位轨迹显示验证

当零件的数控加工程序计算完成以后,将刀位轨迹在显示器上显示出来,从而判断刀位轨迹是否连续、过切,检查刀位计算是否正确.刀位轨迹是否合理的判断原则为:①光顺与否;②是否交叉;③凹凸点处的连接是否合理;④走刀方向是否符合曲面的造型原则.根据上述原则,笔者可以判断图 8所示磨牙牙冠加工刀轨是否合理.

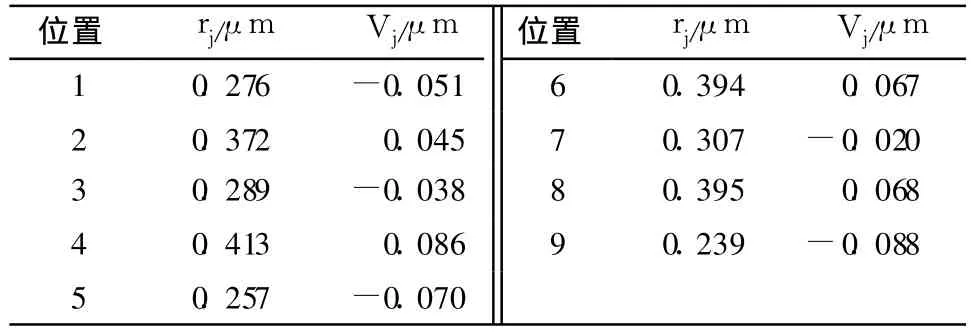

4 加工与质量分析

采用北京精雕科技有限公司生产的高速四轴数控铣削机床对设计的模型进行加工.加工材料选取医用钛合金钢,实际加工后所得零件中的小圆柱体是为便于加工中的夹持定位所设计的,加工完成后需手工去除,并对去除后的残留进行光滑处理.在粗糙度测量中使用美国ADE Phase-shift公司生产的Micro-XAMTM 3D Profiler非接触式表面三维形貌仪拍摄工件表面的三维形貌,由此可以实现工件表面轮廓平均算术偏差即粗糙度 ra的精确测量,该测量仪的精度可以达到0.1nm.实际加工出的磨牙牙冠和三维形貌仪及测得的形貌照片在图 2(b)中均有所表示.表 1示出了牙冠加工后在9个不同位置处表面粗糙度的测量值及经分析处理的相关数据[10].

表1 粗糙度的测量值及残差Table 1 Measured values and residual errors of the roughness

表1中:rj为测量值;Vj为残差测量值的算术平均值,为测量位置次数.单次测量值的标准偏差 S=算术平均值的标准偏差则粗糙度测量值算术平均值的测量极限误差Slim=±3Sj=±0.066μm,最后可以得到本次加工的金属磨牙牙冠的粗糙度:ra=¯r±Slim= (0.327±0.066)μm<10μm.该结果满足医学要求.曲面的误差和因铣削力作用而引起的变形等误差的判别主要是通过口腔假体佩戴(见图2).经过佩戴检测发现,所加工的磨牙牙冠和口腔假体间的贴合程度较好.

5 结语

利用逆向重构技术对形貌结构复杂的磨牙牙冠零件进行建模,对模型的加工工艺性进行理论和仿真分析发现,通过选择合适的加工参数,可有效减少铣削力导致的刀具和工件变形对工件加工质量的影响,及规避加工时的颤振,从而提高工件的加工质量.基于工件加工工艺性的分析,生成了合理的零件数控加工刀轨,在数控机床上加工出实物.经检测,其表面粗糙度和与医学口腔假体的贴合度均能较好地满足口腔修复要求.

[1] 吕培军,李彦生,王勇,等.国产口腔修复CAD/CAM系统的研究与开发 [J].中华口腔医学杂志,2002,37 (5):367-370.

LüPei-jun,LiYan-sheng,Wang Yong,etal.The research and development of CAD/CAM system in restorative dentistry[J].Chinese Journal of Stomatology,2002,37(5): 367-370.

[2] 张翔,廖文和,俞青,等.烤瓷冠基底冠模型重构方法研究[J].东南大学学报:医学版,2006,25(1):1-5.

Zhang Xiang,Liao Wen-he,Yu Qing,et al.Study onmodel reconstruction of base of porcelain fused to metal crown [J].Journal of Southeast University:Medical Science Edition,2006,25(1):1-5.

[3] 韩景芸,费仁元,李彦生,等.金属全冠的 CAM工艺技术研究[J].现代制造工程,2004(10):10-12.

Han Jing-yun,Fei Ren-yuan,Li Yan-sheng,et al.Research on CAM formetallic crown[J].Modern Manu facturing Engineering,2004(10):10-12.

[4] Song Ya-li,Li Jia,Yin Ling.The feature-based posterior crown design in a dental CAD/CAM system[J].International Journal of Advanced Manufacturing Technology, 2007,31(11/12):1058-1065.

[5] Rekow E D,Thompson V P,Yang H S.Margin fit of CAD/CAM produced crowns[J].Journal of Dental Research,1991,70(434):1346.

[6] Shaw M C.Metal cutting princip les[M].Oxford:Oxford University Press,1984:451-461.

[7] Peterson I M,Pajares A,Lawn B R,et al.Mechanical characterization of dental ceram ic using hertzian contact [J].Journal of Dental Research,1998,77(4):589-602.

[8] 戴宁,周永耀,廖文和,等.磨牙全颈环CAD/CAM内冠的制作[J].生物医学工程学杂志,2007,21(1):129-132.

DaiNing,Zhou Yong-yao,Liao Wen-he,et al.An experimental research on the fabrication of the fused porcelain to CAD/CAM molar crown[J].Journal of Biomedical Engineering,2007,21(1):129-132.

[9] Qi Li-xun.Machining ofdental ceram ics with applications on CAD-CAM dental restorations[D].Maryland:Department ofMechanical Engineering and the Institute for Systems Research,University of Maryland,2000:11-56.

[10] 孙全平.磨牙冠修复体高速加工应用基础研究[D].南京:南京航空航天大学机电学院,2008:74-77.