模板阴极电解加工群孔的成形规律*

李冬林 朱荻 李寒松

(南京航空航天大学机电学院,江苏南京 210016)

加工微小群孔的方法有很多,大规模工业生产中,一般采用传统精密机械加工、激光加工、电火花加工、光化学加工以及照相电解加工等技术[1-6].机械加工易产生变形,尤其是金属薄板;激光加工效率高,但其加工后的孔壁有再铸层和微裂纹;电火花加工精度高,但工具电极有损耗[7];光化学加工与照相电解加工工艺复杂,周期长,需专用设备[8-10].文中采用模板阴极电解加工方式加工具有微小群孔的薄板,以简单形状的工具阴极,基于电化学阳极溶解原理高效率地加工型孔.

1 数学模型

图1示出了模板阴极电解加工群孔,模板阴极由两部分组成,一层为导电层(铜层),另一层为绝缘层,加工时绝缘层紧贴于工件.绝缘板置于模板阴极上并与其保持一定间隙,电解液在间隙中高速流动,排除电解产物并带走加工过程中产生的热量.

图1 模板阴极电解加工群孔示意图Fig.1 Schematic diagram of matrix-hole by electrochem ical machining with template cathode

图2 模板阴极电解加工群孔原理Fig.2 Principle of matrix-hole by electrochemical machining with temp late cathode

图2示出了模板阴极电解加工群孔原理,模板阴极导电层与工件构成电解加工中的阴、阳极,加工初始时,未被绝缘层遮蔽的工件表面被加工,形成凹坑,随着电解加工的进行,凹坑逐渐变深,贯穿工件形成孔.图2中P0为工件表面加工区上任一点,点 P0经加工时间为 t和t+Δt后,分别蚀除到点Pi和点 Pi+1.同理,在工件表面加工区内取若干初始点,经过t+Δt后形成新的点,把这些点与Pi+1连接起来,形成了凹坑轮廓曲线.模板阴极加工方式具有独特的加工特性,其电场、流场具有特殊的分布规律.

由电场理论知,电流密度 J为电解液电导率 γ与电场强度E的乘积:

由电解加工原理知,工件的蚀除速度为

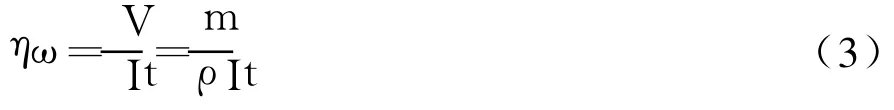

式中:η为电流效率;ω为工件体积电化学当量.采用非线性NaNO3电解液加工时,由于NaNO3溶液的非线性特性使得工件不同部位对应的 ηω是不相同的.ηω与所采用的电解液成分、浓度、温度、电流密度和工件材料等因素相关.在电解液参数与工件材料确定后,可用实验的手段(实验时阴极形状采用平板阴极)测定所需电解液的ηω-J曲线.其中,

式中:m为每次加工试验结束后,称量所得工件的质量;V为工件材料溶解的体积;I为电解电流;t为加工时间;ρ为工件材料的密度.由此可求得ηω与J的曲线图.

实验所用工件材料为SS304,实验结果是一组离散的数据点,利用Matlab多项式曲线拟合得到电流效率曲线,如图 3所示.ηω-J曲线的拟合公式为

从有限元模块中提取E值,由式(1)、(4)可得到工件上不同部位所对应的ηω值.

图3 NaNO3电解液中加工SS304时的ηω-J曲线Fig.3 ηω-J curve of SS304 in NaNO3 electrolyte

取加工前阳极上的任一点P0(x0,y0)(如图2所示),经加工时间t后,P0被蚀除到Pi(xi,yi)点,再经Δt后,点Pi蚀除到点Pi+1(xi+1,yi+1),则

式中:Ex、Ey分别表示电场强度在x、y轴上的分量,其数值可以从有限元分析模块中直接提取,因此,根据有限元模拟加工原理,只要知道初始的电场情况,就可以利用式(5)计算出任一时刻的工件形状.

在电解加工过程中,加工区的电解产物和流动介质为气体、固体和液体,同时区域内的电场强度不断变化,为使数学模型求解时不失其准确性,对加工过程中某一时刻进行分析,将该时刻外接直流电源的两极间电场近似地看作稳恒电场,不计电极界面上电化学反应所引起的过电位对加工间隙电场分布的影响.

任选定一个模板阴极上的小孔进行电场分析,假设加工间隙内电解液电导率为常数且各向同性,忽略边界效应,根据电场及电化学理论,在阴、阳极之间的封闭区域 Ω内,各点的电势满足拉普拉斯方程:

式中:x、y为间隙内各处的坐标;φ为各点的电势.由于阴极接电源的负极,工件接电源的正极.这样在阴、阳极表面形成两个等势面,也就是在这两个边界上各加一个第一类边界条件:

阴极边界条件为

阳极边界条件为

式中:φ1、φ2和φ3分别为阴极和阳极电势;U为阳极表面电位值(即后文中的加工电压).此外,除去阴、阳极边界外,其他边界应该封闭,或近似封闭.在这些边界中,电力线与边界法向垂直.其边界条件可表示为

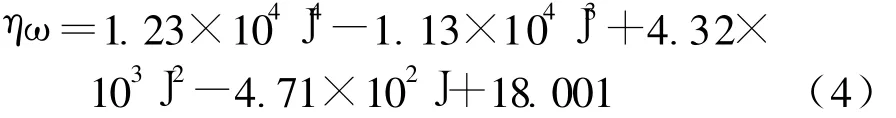

式中:n为边界表面各处的法向向量,φ4、φ5、φ6、φ7和 φ8为其他边界的电势.电场分析就是求拉普拉斯方程(6)满足边界条件式(7)、(8)和(9)的解.经过后处理可以得出该处电场强度分布.极间间隙内模板阴极电场模型见图4.

模拟加工过程是基于电场的有限元分析方法进行加工,并使用APDL编程语言在Ansys平台上进行.计算出加工过程中工件被蚀除部位的每一点的坐标值,并以此坐标点为起点计算经过Δt后新的坐标点.

2 试验安排

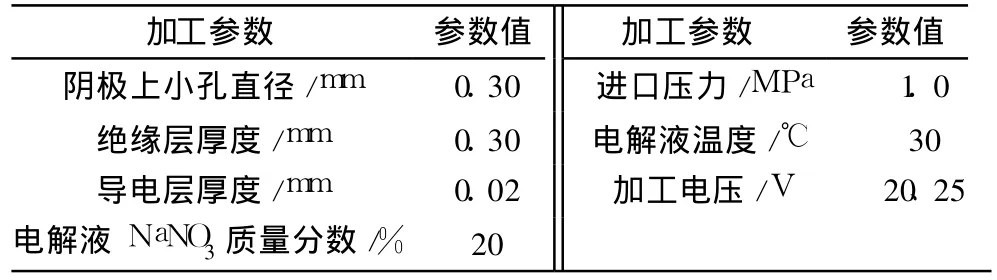

为验证仿真的可行性,进行了模板阴极微小群孔电解加工试验,模板阴极微小群孔电解加工系统如图 5所示.包括电解液系统、工作平台、夹具以及电源.电解液为NaNO3水溶液,工件材料为SS304,采用直流形式、侧流冲液方式进行加工,加工条件如表1所示.

图5 模板阴极群孔电解加工系统Fig.5 System ofmatrix-hole by electrochemicalmachining with temp late cathode

表1 实验加工参数Tab le 1 Machining parameters for experiment

加工结束后,对试验测量结果与仿真结果进行了对比分析,试验加工出的微小坑的形状采用ADE公司的MicroXAM3D Profiler进行测量,分辨率为0.001μm.

3 试验结果及讨论

3.1 凹坑形貌及仿真

加工电压U=20V,电解液进口压力、温度和质量分数,模板阴极上绝缘层、导电层厚度以及阴极上小孔直径见表 1,加工时间 t分别为 10.0、30.0、50.0s,所得凹坑轮廓二维图型与仿真曲线见图6.

由图6可知.加工时间t=10.0s时,仿真被蚀除的深度h=63μm;加工时间t=30.0s时,仿真蚀除深度h=151μm;加工时间t=50.0 s时,仿真蚀除深度h=211μm.

图6显示,随着加工的进行,孔的深度与加工时间呈非正比关系.电解加工初始时,加工间隙小,工件蚀除速度快;随着时间的增加,蚀除深度增加,阴、阳极间隙增大,而两电极所加载的电压不变,使得间隙内的电场强度减弱,蚀除速度减小.

图6 加工形貌与仿真Fig.6 Machining profile and simu lation

在坑的深度方向上,加工时间为10.0 s时,坑的实际加工深度大于仿真结果.加工时间为30.0s时,仿真结果与蚀除凹坑轮廓相一致.加工时间为50.0s时理论模拟值大于实际值.这是由于开始加工时,电解液及时流动更新带走电解产物,加工过程中产生的热量能及时排出,所以实际加工深度与仿真结果相近,如图6(a)、(b)所示.随着加工的进行,蚀除深度增加,电解液很难充分地冲刷坑的底部,加工中产生电解产物不能及时排出,同时不能有效带走电解过程中产生的热量,导致电极极化更加严重,流场的均匀性变差,最终影响了工件蚀除和坑表面质量,使加工出的坑深度小于模拟深度,如图6(c)所示.

3.2 坑的形貌分析

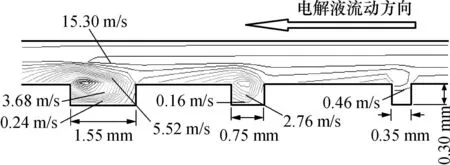

由以上分析可知,随着加工时间的增加,凹坑的深度增大,流入凹坑底部的电解液减少,流场均匀性变差;同时,少量电解液很难充分冲刷凹坑底部的电解泥,尤其是加工微小孔.图7为采用Fluent流体仿真软件进行数值分析所得不同直径的凹坑底部电解液流速分布.

图7 凹坑流速分布Fig.7 Distribution of flow velocity in pits

图7显示,阴极上小孔直径越大,电解液越能冲刷到底部,凹坑底部的流场越均匀.反之,电解液很难流入凹坑底部,流场均匀性较差.

不同孔径随加工时间变化的凹坑形貌见图 8.由图8可知,随着阴极上小孔直径(d)的变大,加工出的凹坑直径增大,凹坑底部冲刷就越充分,加工产生的电解泥能及时排出,凹坑的电解液得到及时更新,凹坑形貌越规则.

图8 凹坑形貌Fig.8 Shape of pits

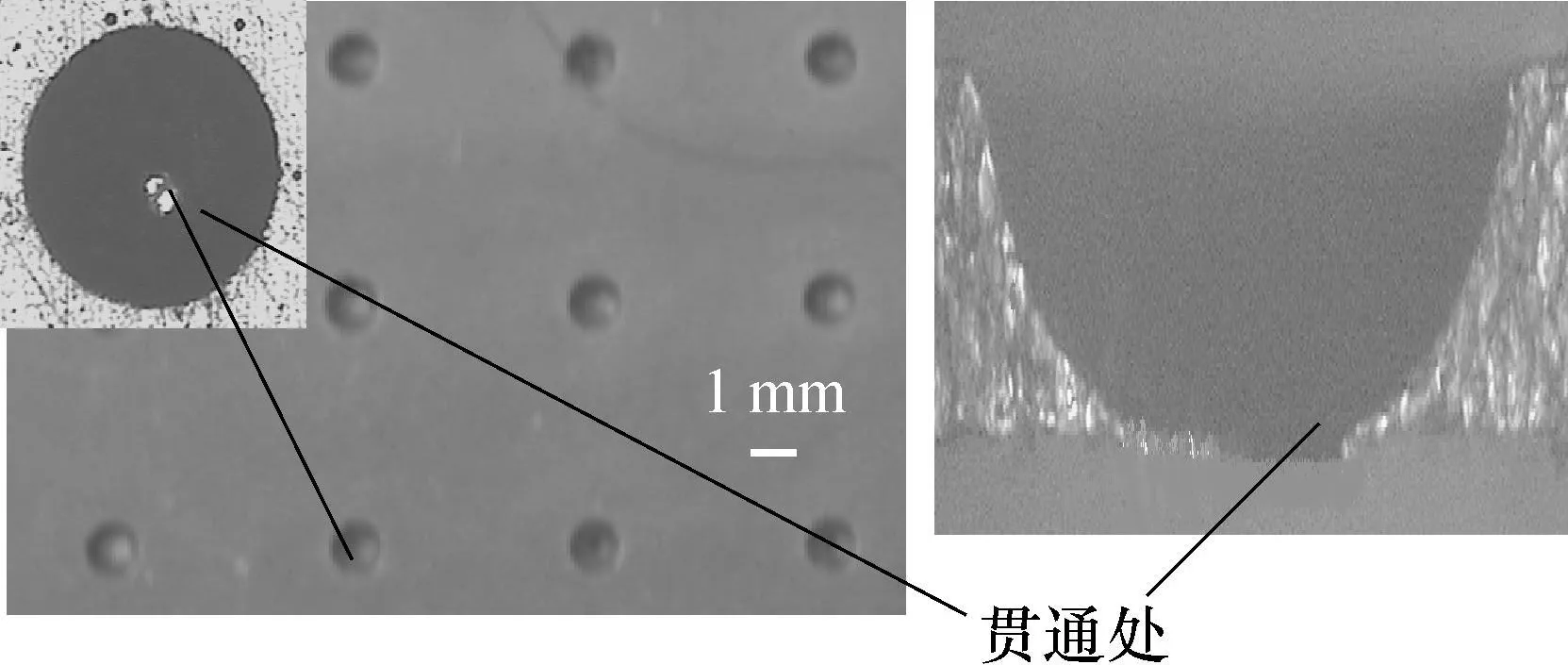

鉴于以上小孔形成过程分析,SS304金属薄板被贯穿时,贯通并非都在凹坑中心处,工件贯穿时的照片见图9.

图9 模板阴极单面电解加工孔的光镜图Fig.9 Lightm icroscope photograph of the eroded hole fabricated by one-sided electrochemical machining with template cathode加工条件:U=25V,t=62.0s,阴极上小孔直径d=0.75mm,工件厚度为0.30mm

3.3 阵列微小群孔

采用模板阴极单面加工时,加工出的孔锥度较大,如图 9所示.为提高孔的加工精度和加工效率,采用了双面加工方式,如图10所示.

图10 模板阴极双面电解群孔加工示意图Fig.10 Schematic diagram of matrix-hole fabricated by twosided electrochem icalmachining with template cathode

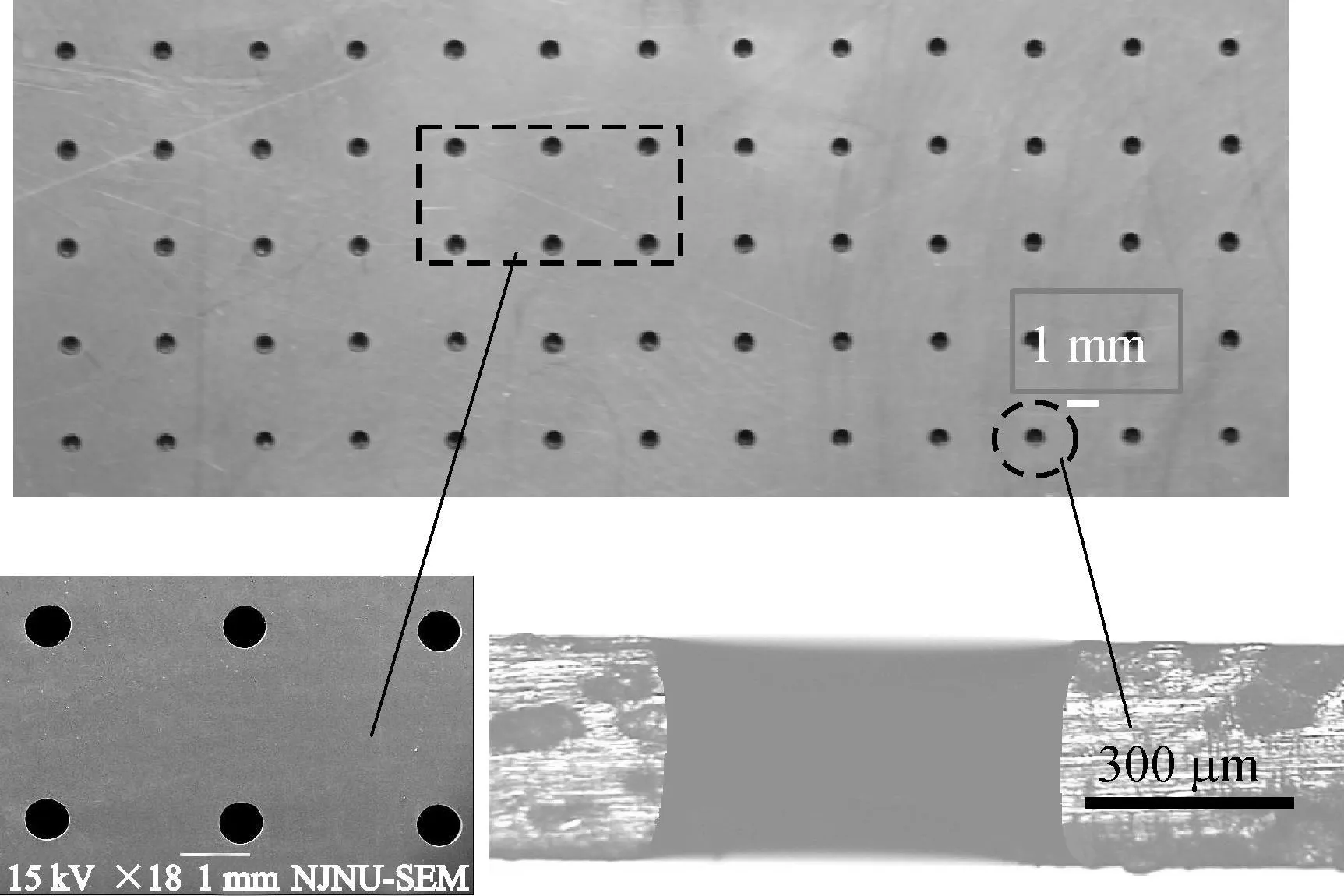

图11 模板阴极双面电解加工群孔实物图Fig.11 Photograph ofmatrix-hole fabricated by two-sided electrochemicalmachining with temp late cathode

图11示出了双面加工方式下加工出的群孔实物.工件为厚度为0.30mm的SS304,模板阴极上小孔直径为0.45mm,小孔间距为3.00mm,加工电压U为25V,电解液进口压力为1.0MPa,加工时间是40.0s.

由图9和图11(c)可知,模板阴极双面加工能减小孔的锥度,提高加工精度;同时减少加工时间,提高生产效率.

4 结语

文中结合非线性电解液NaNO3的特性,建立数学模型描述了模板阴极电解加工孔的形成过程.试验证明,此数学模型仿真结果基本符合实际加工的凹坑轮廓.仿真结果显示,加工初始阶段,蚀除速度很快,随着加工的进行,加工间隙变大,间隙内电场变弱,蚀除速度变缓.实验结果表明,采用双面电解加工方式可提高生产效率和孔的加工精度.

[1] Rosset E,Landolt D.Experimental investigation of shape changes in electrochemicalmicromachining through photoresistmasks[J].Precision Engineering,1989,11(2): 79-82.

[2] Avanish Kumar Dubey,Vinod Yadava.Laser beam machining—a review[J].International Journal of Machine Tools and Manufacure,2008,48(6):609-628.

[3] Boyce B L,Reu P L,Robino C V.The constitutive behavior of laser welds in 304L strainless steel determined by digital image correlation[J].Metallurgucal and Materials Transactions,2006,37(8):2481-2492.

[4] Ali Ozgedik,Can Cogun.An experimental investigation of tool wear in electric dischargemachining[J].The International Journal of Advanced Manufacturing Technology, 2006,27(6):488-500.

[5] Kern P,Veh J,Michler J.New developments in throughmask electrochemical m icromachining of titanium[J]. Journal of Micromechanics and Microengineering,2007, 17(9):1168-1177.

[6] Alan C West,Charles Madore,Michael Matlosz,et al. Shape changes during through-mask electrochemical m icromachining of thin metal films[J].Journal of Electrochemical Society,1992,139(2):499-506.

[7] 余承业.特种加工新技术 [M].北京:国防工业出版社,1995:15-19.

[8] Xiong Lu,Yang Leng.Electrochem icalmicromachining of titanium surfaces for biomedical applications[J].Journal of Material Technology,2005,169(2):173-178.

[9] David M Allen,Jefferies P.An econom ic,environmentfriendly oxygen-hydrochloric acid regeneration system for ferric chloride etchants used in photochem icalmachining [J].Annals of the CIRP,2006,55(1):205-208.

[10] David M Allen,Heather JA Almond.Characterisation of aqueous ferric chloride etchants used in industrial photochem icalmachining[J].Journal ofMaterials Processing Technology,2004,149(3):238-245.