喷丸强化对DZ4定向凝固高温合金高温旋转弯曲疲劳性能的影响

高玉魁, 姜 涛

(北京航空材料研究院,北京100095)

航空发动机是复杂的热力旋转机械,要求在高温、高压、高速旋转和恶劣的环境条件下长寿命工作,其可靠性问题十分突出,技术难度大。近年来,几乎所有现役和在研的发动机型号不断发生各种重大技术质量与可靠性问题,严重影响了飞行安全和部队的战训任务,延误了发动机研制周期。这些问题中发动机叶片失效问题尤为突出。

定向凝固高温合金涡轮叶片在工作过程中承受高温及循环应力的联合作用,叶片剖面是翼型,产生轴向力,其受力最大处是叶根榫槽的压力边,此类叶片的榫头疲劳裂纹问题已经成为其工程应用的关键制约因素之一,目前人们对此类故障的失效性质和机理虽有了初步认识,但针对故障的解决措施研究不够。通常认为,较为有效的解决方法是对叶片的叶根及与其相配盘的榫槽区域进行喷丸。这主要是考虑到此部位受力最大,而且最薄弱。喷丸强化技术是一种在多晶金属材料中广泛应用的强化技术,此方法能有效提高多晶体金属构件的疲劳性能。通过喷丸强化能否提高定向凝固材料抗疲劳及抗应力腐蚀性能是值得研究的课题。由于定向凝固材料有其本身特点,采用喷丸强化工艺提高材料疲劳性能的同时,还必须克服表面强化可能引起的粗糙度增加、再结晶与γ'相的筏化等不利因素的影响。

近年来,国内外在定向凝固高温合金的研究方面取得了很大进展。国内航空工业应用较多的是DZ4高温合金。DZ4高温合金是航空工业涡轮叶片的主选材料[1,2],从使用角度而言,其疲劳性能好坏至关重要[3]。由于喷丸强化易引起再结晶,所以国内外多研究喷丸强化工艺对高温合金再结晶行为及疲劳性能的影响[4~6]。但如何发挥喷丸强化的效果,使其在各向异性材料构件上得以应用是本研究的主要目的。为了搞清楚各向异性材料的表面喷丸强化规律和节省时间与经费,同时奠定各向异性材料的表面强化工艺研究基础,本研究开展了喷丸强化对提高DZ4合金高温疲劳寿命的可行性研究。

1 试验材料与方法

试验材料为DZ4定向凝固高温合金,其化学成分(质量分数/%)为:C 0.14,Cr 9.28,Co 6.21,W 5.40,Mo 3.73,Al 5.84,Ti 1.82,余量Ni。首先浇铸成φ80mm的合金母材,在VI-15D型定向结晶炉中制备φ10mm×200mm的定向凝固合金试棒,然后在箱式热处理炉中进行1220℃/4h,AC+870℃/ 32h,AC标准热处理。DZ4高温合金室温力学性能为:抗拉强度σb=1021MPa,伸长率δ5=10.7%,断面收缩率ψ=7.8%。

沿铸棒纵向和横向制备金相试样,经打磨抛光后用腐蚀溶液(100mL HCl+20g CuSO4·5H2O+100mL H2O)浸蚀,在扫描电镜下进行高倍金相组织检查,合金枝晶主干沿铸棒轴向呈方向性排列,支晶间分布网状碳化物,未见铸造疏松、气孔等缺陷(图1)。

图1 DZ4铸棒的显微组织 (a)纵向截面组织; (b)横向截面组织Fig.1 Microstructure of cast DZ4 superalloy (a)transversal cross surface;(b)longitudinal cross surface

在气动式喷丸设备上对DZ4定向凝固合金进行喷丸,喷丸工艺参数为强度0.15A,表面覆盖率100%,玻璃弹丸B50。利用扫描电镜观察表面形貌,在Taylor轮廓仪上测定其表面粗糙度,并观察分析喷丸强化前后组织结构和显微硬度的变化,在PV-6500型悬臂弯曲试验机上进行820℃高温下喷丸强化和未喷丸强化光滑试样(Kt=1)和缺口试样(Kt=2和Kt=3)旋转弯曲疲劳试验,采用升降法测定疲劳强度,试验测定获得50%概率的疲劳S-N曲线。利用JSM5600 LV扫描电镜对长寿命疲劳断裂试样进行断口分析。

2 试验结果与分析讨论

2.1 微观组织

扫描电镜观察喷丸前疲劳试样表面,可见沿一定方向的细小磨痕,而经过喷丸强化后的试样表面磨痕已基本消除,表面形貌可见细小褶皱、凸凹、碾压等特征,为弹丸喷射到试样表面后所产生塑性变形后的特征,原有试样表面形貌完全被覆盖,见图2和图3。

对喷丸前后试样进行表面粗糙度检测,喷丸前试样表面粗糙度Ra为0.251μm,喷丸后试样表面粗糙度Ra=0.519μm,粗糙度数值有所增加。粗糙度的增加主要是喷丸过程中形成的弹丸弹坑引起,将形成局部的应力集中,为喷丸弱化因素。

喷丸后试样沿纵向剖开,经打磨抛光后进行腐蚀观察,其表层组织形貌见图4和图5,由图可见,试样表面出现了加工硬化变形层。表面显微硬度由喷丸前的384HV增加为450HV,硬度增加了66HV,冷作加工硬化效应明显。

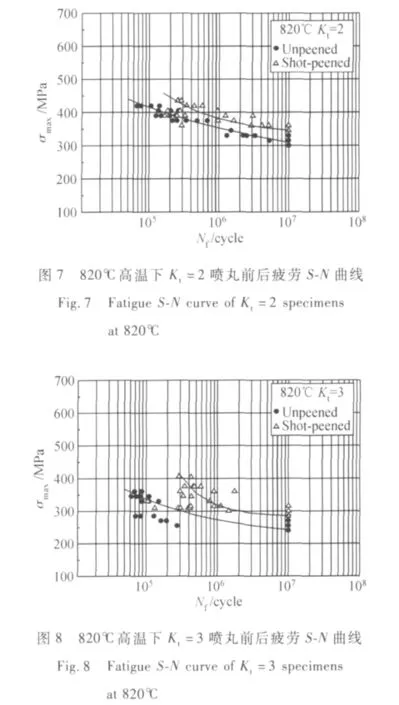

未喷丸强化和喷丸强化的光滑和缺口试样在820℃高温下的疲劳S-N曲线分别见图6、图7和图8。由图可知,Kt=1未喷丸试样820℃高温下中值疲劳强度约为370MPa,喷丸强化试样的中值疲劳强度约为375MPa,两者几乎相当,这主要是因为光滑试样喷丸时引入的残余应力在高温下极易发生松弛,而且喷丸弹坑引起的应力集中弱化效应对于光滑试样比较敏感;Kt=2未喷丸试样820℃高温下中值疲劳强度约为322MPa,喷丸强化试样的中值疲劳强度约为357MPa,提高了11%;Kt=3未喷丸试样820℃高温下中值疲劳强度约为271MPa,喷丸强化试样的中值疲劳强度约为310MPa,疲劳强度提高约14%。

DZ4定向凝固高温合金在高温下对疲劳的应力集中敏感性很强,Kt=2疲劳强度下降13%,Kt=3疲劳强度下降27%。而喷丸强化后虽然弹坑处也存在应力集中效应,但由于较缺口应力集中小,因此疲劳强度都不同程度地得到了提高;此外,由于缺口试样缺口处的应力状态比较复杂[7],喷丸引入的残余压应力即使在高温下也难以松弛,因此可有效缓和应力集中敏感性。Kt=2和Kt=3的缺口试样,喷丸强化效果优于光滑试样,其原因可能是缺口根部喷丸强化时材料加工硬化程度较大,光滑试样喷丸时将使粗糙度增加和产生应力集中而且在高温下残余压应力发生松弛,所以喷丸强化对高温光滑试样的强化效果不太显著而对缺口试样比较显著。此外,喷丸强化对DZ4定向凝固高温合金高温疲劳性能的影响规律是:随着应力集中系数的提高,喷丸强化效果增加。

图6 820℃高温下Kt=1喷丸前后疲劳S-N曲线Fig.6 Fatigue S-N curve of Kt=1 specimens at 820℃

选取不同状态疲劳试样断口在扫描电镜下进行观察,研究其断裂行为,以对比喷丸与未喷丸试样的疲劳断口特征。未喷丸试样的疲劳源均在表面,典型的高温疲劳断口,见图9,疲劳裂纹萌生于试样表面。喷丸试样的疲劳断口形貌见图10,可见疲劳裂纹萌生位置已经由表面转移到了距表面约150μm的次表面碳化物处,见图10b。喷丸试样的裂纹多数萌生于试样内部的缺陷处,少数裂纹则萌生于次表面的铸造缺陷处,这使得DZ4合金表面敏感性降低,进而提高材料的高温疲劳性能。

3 结论

(1)表面喷丸强化使DZ4定向凝固高温合金产生了明显的加工硬化效应,喷丸使表面显微硬度提高了17%。

(2)DZ4定向凝固高温合金对表面应力集中比较敏感。在820℃的高温条件下,光滑试样由于喷丸造成的强化因素和弱化因素对表面完整性的综合影响彼此抵消,因此喷丸对其疲劳性能无明显影响。然而,喷丸强化却能够较为明显地改善缺口试样的抗疲劳性能,并且强化效果随试样表面应力集中系数的增大而提高。

[1]孙传棋,李其娟,林淑熙,等.DZ4定向凝固高温合金研究[J].航空材料学报,1997,17(1):15-20.

[2]吴昌新,谢济周,李其娟,等.一种定向凝固高温合金低周疲劳性能研究[J].航空材料学报,1994,14(3):27-34.

[3]MULLER T,GEROLD V.Isothermal and bithermal fatigue of a directionally solidified Ni-based superalloy[J].Scripta Metal Mater,1992,26:1343-1348.

[4]王东林,李家宝,金涛,等.DZ4镍基高温合金的再结晶[J].金属学报,2006,42(2):167-171.

[5]贾波,李春光,李海燕.表面再结晶对定向凝固DZ4合金疲劳行为的影响[J].材料工程,2008,(6):64-67.

[6]陶春虎,张正方,李运菊,等.定向凝固和单晶高温合金的再结晶[J].失效分析与预防,2006,(4):1-8.

[7]张定铨,何家文.材料中残余应力的X射线衍射分析和作用[M].西安:西安交通大学出版社,1999.