激光重熔WC复合陶瓷涂层组织及耐腐蚀性能

花国然, 龚晓燕, 居志兰, 田宗军, 赵剑峰, 黄因慧

(1.南通大学机械工程学院,江苏南通226019;2.南京航空航天大学机电学院,南京210016)

等离子喷涂陶瓷涂层技术在金属防腐涂层中得到广泛应用[1~3]。然而,等离子喷涂获得的陶瓷涂层由0.33微米级粒子堆积而成,其组织不均匀,并存在不少孔洞,降低了陶瓷涂层的使用性能,特别是耐腐蚀性能[4,5]。激光重熔作为等离子喷涂陶瓷涂层的封孔技术,用于提高其耐蚀性[6~9]。激光对等离子喷涂层的重熔可分为激光直接重熔、填料激光重熔、激光-等离子喷涂同步法三种。研究表明,填料激光重熔法通过填料方式,对熔池补充的陶瓷粉,可减轻凝固收缩的程度,起到减小收缩应力的作用,形成的复合陶瓷涂层致密度高,激光处理后的陶瓷表面裂纹减少甚至消失。纳米陶瓷材料具有塑性强、硬度高、耐高温、耐腐蚀、耐磨损等独特的结构和性能,在许多领域显示了广泛的应用前景。以纳米SiC材料为填料,用激光重熔等离子喷涂陶瓷涂层技术,制备纳米改性WC/Co-NiCrAl/nano-SiC复合陶瓷涂层是一种新方法,是纳米材料与激光重熔等离子喷涂技术的进一步复合,利用此项技术可将金属材料的强韧性、良好的工艺性与纳米陶瓷材料的优异性能有机地结合起来,从而达到显著改善工件表面耐蚀、耐磨、耐热等性能的目的。本研究采用等离子喷涂与激光重熔工艺制备三种涂层,对陶瓷涂层的微观组织进行分析,并考察不同陶瓷涂层在酸性溶液中的耐蚀性能及其失效机制。

1 实验

基体材料为45号钢,试样尺寸为30mm×20mm ×10mm,粗颗粒WC-Co粉末粒度为30~95μm,Ni-CrAl粉末粒度为35~105μm;纳米SiC颗粒尺寸约为30nm。采用等离子喷涂预置WC/Co-NiCrAl涂层。采用NEL2.5kW快速轴流CO2激光器,重熔参数:功率100~200W,扫描速率1~1.8m/min,光斑直径 1mm,氩气保护[10,11]。分析测试时采用JSM5610LV,JSM6300,LEO1530VP型扫描电镜及D/MAX-RA型X转靶射线衍射仪进行涂层结构及相分析;采用10%的HCl溶液进行强腐蚀,腐蚀量及速率采用失重法检测。

2 实验结果与分析

2.1 陶瓷涂层微观组织

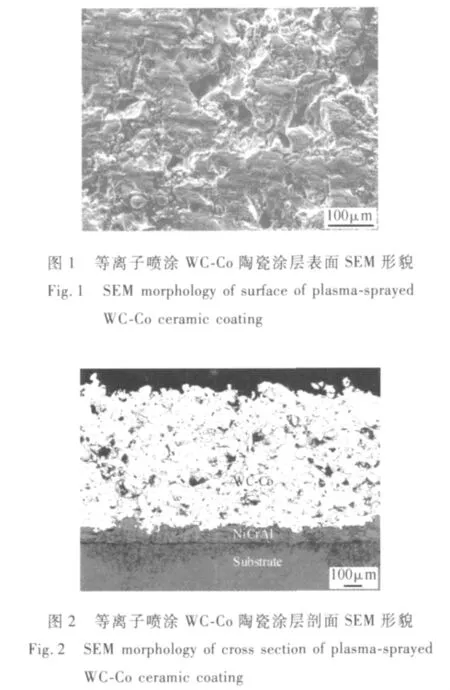

利用等离子喷涂技术,以NiCrAl为过渡层,制备了WC/Co-NiCrAl涂层(TC-1)。TC-1陶瓷涂层表面、剖面形貌(背散射像)图分别如图1和2所示。陶瓷涂层表面不平,表面及剖面存在较多的孔洞。涂层由WC-Co陶瓷层、NiCrAl金属粘结层及基体构成,NiCrAl金属粘结层与基体间形成了良好的机械结合。

由图3可见,等离子喷涂层TC-1层状特征明显,且存在很多微裂纹。颗粒呈条状、块状、球状及针状等,且大颗粒之间夹杂了许多细小的颗粒,这是由于等离子喷涂对颗粒的细化作用造成的。涂层表面XRD分析结果(图4)表明:涂层由WC,W2C,W6C2.54,W,Co,CoO等组成,其中 Co的氧化导致CoO的生成,WC失碳形成了W2C,W6C2.54和W。

图3 等离子喷涂WC-Co陶瓷涂层剖面SEM形貌Fig.3 SEM morphology of cross section of plasma-sprayed WC-Co ceramic coating

图4 等离子喷涂WC-Co陶瓷涂层的X射线衍射谱Fig.4 XRD pattern of plasma-sprayed WC-Co ceramic coating

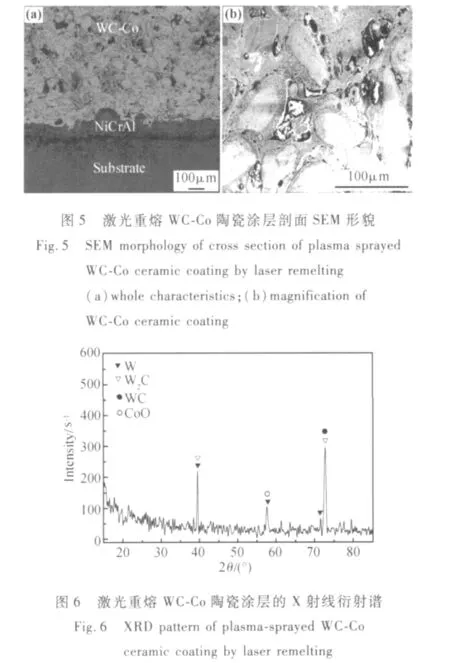

图5为激光重熔WC/Co-NiCrAl/laser-remelting陶瓷涂层(TC-2)的剖面形貌。由图可见,经激光重熔后的陶瓷涂层本身也存在着微孔隙,由于采用的激光功率较小,重熔区仍存在未熔的粗大颗粒,主要呈椭圆状,与原粗大的板条状颗粒相比,TC-2涂层颗粒得以细化,特别是原TC-1涂层明显的层状特征得以消除,且组织相对也得以致密化。TC-2涂层的X射线衍射谱如图6所示,涂层由WC,W2C,W及CoO等相组成,同样Co氧化生成了CoO,WC失碳生成了W2C和W。

以纳米SiC为填料的激光重熔陶瓷涂层(TC-3)剖面SEM形貌如图7所示。涂层表面平整,比较致密;熔覆区组织致密,伴随着激光的作用,原等离子喷涂层陶瓷颗粒得到细化的同时,由于纳米SiC的渗入,涂层组织更加致密,疏松孔洞明显减少。TC-3涂层的X射线衍射谱如图8所示,陶瓷层激光作用区由SiC,Si2W,WC,W及少量的CoO组成。少量的SiC经激光作用后,分解为Si和C,失碳后的Si和W重新生成Si2W。利用谢乐公式估算结果表明,激光作用后SiC纳米晶粒平均尺寸为37nm,没有明显长大。伴随着激光的作用,原等离子喷涂层陶瓷颗粒得到细化的同时,由于纳米SiC的渗入,涂层组织更加致密,疏松孔洞明显减少[10,11]。

2.2 复合陶瓷涂层的耐腐蚀性能

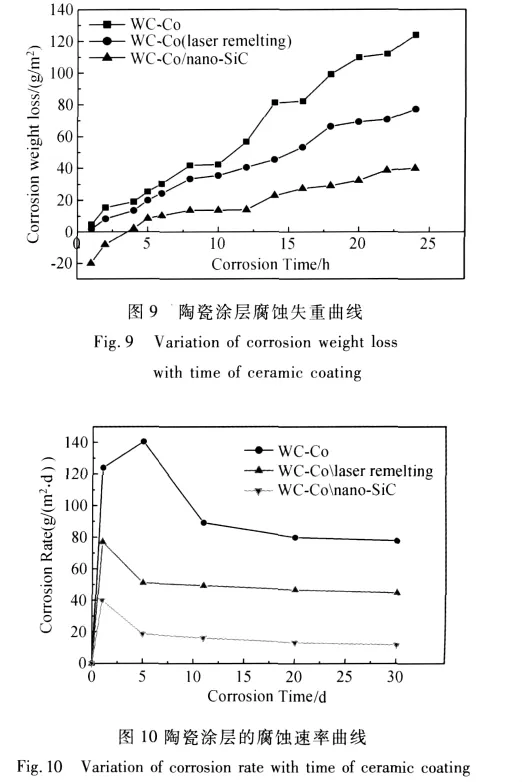

图9为24h内复合陶瓷涂层试样在10%HCl溶液中的腐蚀失重曲线。由图可知TC-1涂层腐蚀失重量最大,TC-2涂层腐蚀失重量次之,以纳米SiC为填料的TC-3涂层腐蚀失重量最小。上述的三种状态的SEM图像已表明,以等离子喷涂工艺获得的陶瓷层致密程度最低,孔隙最多,组织疏松,通孔率高,因而其腐蚀失重量也最大;等离子喷涂层经激光重熔后,颗粒得以细化,疏松孔洞大为减少且得到封闭,涂层组织也得以致密化,表现出良好的抗蚀性;以纳米SiC为填料的激光重熔涂层组织表明,颗粒得以进一步细化,孔隙率明显下降,涂层致密度有很大提高,因而其抗蚀性最好。从图上曲线可知,在10h内等离子喷涂涂层腐蚀失重量与激光重熔件腐蚀失重量相差不大。其原因在于,虽然重熔使涂层组织得以致密化,疏松孔洞大为减少,但重熔后也导致了表面层微裂纹的产生。由于这些微裂纹的形成没有直通金属粘结层,同时重熔起到封孔作用,因而10h以后的腐蚀数据有了较大的差距。以纳米为填料的激光重熔涂层,由于纳米SiC的填充作用,其微裂纹数量大为减少,因而其腐蚀曲线呈现比较平缓的趋势。同时,在腐蚀初期,由于涂层致密,孔隙小,初期腐蚀产生的反应物难以排除出涂层之外,TC-3涂层出现增重现象。

图10为不同陶瓷涂层在腐蚀30d内的腐蚀速率。由图示的曲线可知,腐蚀速率在腐蚀开始阶段增加迅速,达到峰值的时间不同,各个曲线到达峰值后腐蚀速率都较快地下降。大概在10d以后,腐蚀速率又呈缓慢下降,曲线平缓。

3 结论

(1)激光重熔纳米渗入工艺将激光技术、等离子喷涂技术、纳米材料结合为一体,是一种新的纳米涂层复合制备技术。

(2)TC-1涂层由 WC,W2C,W6C2.54,W,Co,CoO组成;TC-2重熔涂层由WC,W2C,CoO及W组成;纳米改性后的重熔涂层TC-3由SiC,Si2W,WC,W及CoO组成。

(3)等离子层的激光直接重熔可提高涂层致密度,减少或消除腐蚀介质渗入通道,可以使陶瓷涂层的耐蚀性提高;纳米SiC填料的激光重熔涂层致密程度得以进一步提高,有效降低了通孔率,从而显著提高陶瓷涂层的耐腐蚀性能。

[1]CELIK E,DEMIRKLRAN A,AVCI E.Effect of grit blasting of substrate on the corrosion behavior of plasmasprayed Al2O3coatings[J].Surface and Coatings Technology,1999,116~119:1061-1064.

[2]ASHARY A A,TUCKER R C.Corrosion characteristics of several thermal spray cermet-coating/alloy systems[J]. Surface and Coatings Technology,1991,49:78-82.

[3]FUKUMOTO M,WADA Y,UMEMOTO M,et al.Effect of connected pores on the corrosion behavior of plasma sprayed alumina coatings[J].Surface and Coatings Technology,1989,39~40:711-720.

[4]YAN Dian-ran,HE Ji-ning,WU Jian-jun,et al.The corrosion behavior of plasma spraying Al2O3ceramic coating in dilute HCl solution[J].Surface and Coatings Technology,1997,89:191-195.

[5]王引真,孙永兴,宋玉强,等.等离子喷涂Al2O3涂层腐蚀失效机制[J].腐蚀科学与防护技术,2002,14(4): 227-229.

[6]GRARANIS G,TSETSEKOU A,ZAMBETAKIS T,et al. Ceramics coating and laser treatment[J].Surface and Coatings Technology,1991,45:245-253.

[7]WANG Ai-hua,TAO Zeng-yi,ZHU Bei-di,et al.Laser modification of plasma-sprayed Al2O3-13%TiO2coatings on a low carbon steel[J].Surface and Coatings Technology,1992,52:141-144.

[8]李淑华,邵德春.稀土与激光表面重熔对喷涂层耐蚀性的影响[J].材料科学与工艺,1994,2(2):91-96.

[9]DE HOSSON J T M,TEEUW D H J.Nanoceramic coatings produced by laser treatment[J].Surface Engineering,1999,15(3):235-241.

[10]花国然,黄因慧,赵剑峰,等.激光重熔纳米SiC复合陶瓷涂层组织和性能研究[J].中国机械工程,2004,15 (8):739-743。

[11]花国然.基于激光扫描的纳米陶瓷涂层及纳米结构块体制备技术的基础研究[D].南京:南京航空航天大学,2003,12.

[12]花国然,黄因慧,赵剑峰,等.激光熔覆纳米Al2O3的等离子喷涂陶瓷涂层研究[J].中国有色金属学报,2004,14(2):199-203.