TC1和TC4钛合金腐蚀加工溶解行为研究

林 翠, 胡 舸, 梁 静, 赵 晴, 杜 楠, 王力强

(1.南昌航空大学轻合金加工科学与技术国防重点学科实验室,南昌330063;2.南昌航空大学 材料科学与工程学院,南昌330063;3.成都飞机工业(集团)公司制造工程部,成都610092)

钛合金因其比强度高、耐腐蚀、高温强度高等显著优点被广泛应用于航空航天、生物医药、石油化工等领域。航空业的钛合金应用最为广泛,世界钛材的40%~50%应用在航空工业。无论民机还是军机,钛合金所占比重都在迅速增加。在民用商业飞机中,如波音公司最新型的B787-8喷气客机,钛合金所占比重达到15%,每架飞机的钛合金使用量已高达10吨[1,2]。

然而钛合金作为新型结构材料又是一种典型的难加工材料,它的切削加工性能不好,特别是不易或很难进行薄壁异形件的精加工,极大地限制了其在实际中的应用。腐蚀加工是解决钛合金机械加工困难的一种有效方法[3~5]。美国、欧洲、俄罗斯在20世纪60年代开始进行钛合金腐蚀加工的相关研究[6~9],20世纪80年代后期,我国的李荻、张红、朱彦海等学者对钛合金腐蚀加工工艺及腐蚀加工后的表面粗糙度、吸氢量、机械性能进行了探讨[10~13],解决了钛合金腐蚀加工中存在的吸氢严重、槽液衰减快等问题。研究工作更多地集中在从工艺本身着手来研究和改进溶液配方和工艺参数[14,15],而腐蚀加工实质是一种受控的腐蚀行为[16],只有对这些过程以及它们的影响因素进行深入了解,才能对钛合金的腐蚀加工溶液进行有效控制。

本工作利用电化学测试、腐蚀速率分析和微观形貌观察研究了钛合金腐蚀加工溶解行为,分析了腐蚀加工溶液主要成分对腐蚀溶解规律的影响。

1 实验方法

1.1 实验材料

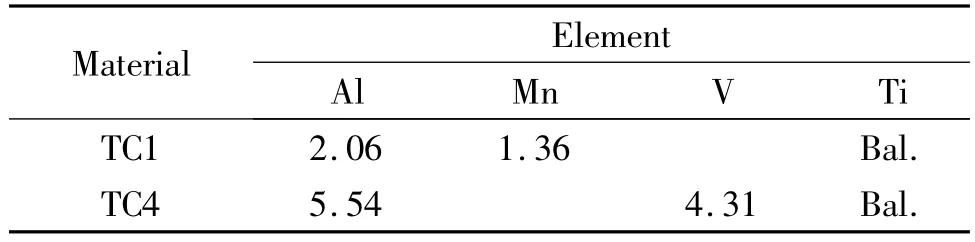

实验采用TC1(Ti-2Al-1.5Mn)和TC4(Ti-6Al-4V)两种钛合金,均为退火状态。材料的成分见表1。试样尺寸为20mm×30mm×2mm。

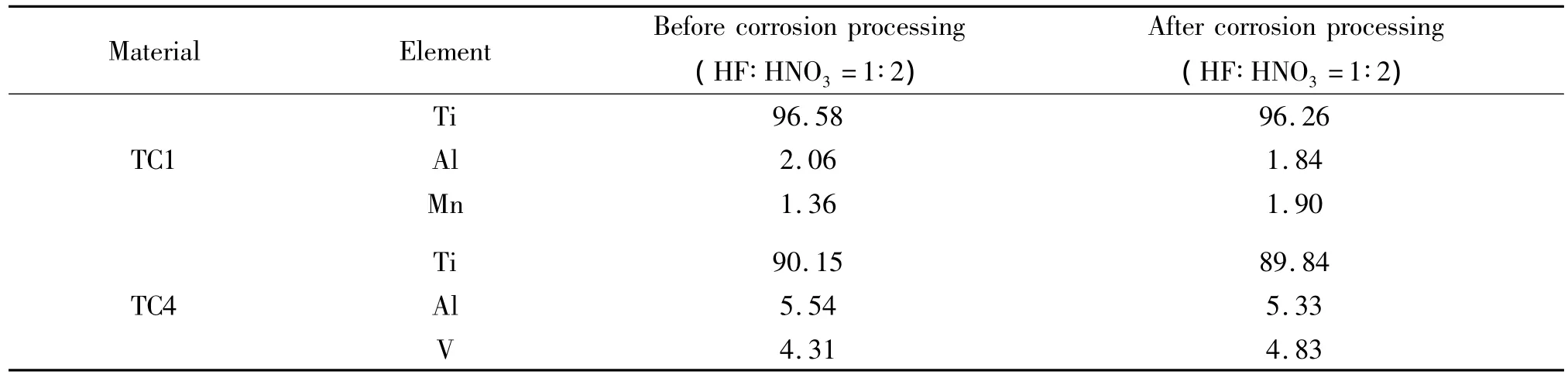

表1 TC1和TC4钛合金的化学成分(质量分数/%)Table 1 Chemical composition of TC1 and TC4 titanium alloy (mass fraction/%)

1.2 腐蚀加工溶液成分

钛合金腐蚀加工溶液基本组成:氢氟酸、硝酸和添加剂CE。氢氟酸和硝酸是腐蚀加工液的主要成分(本研究中所有氢氟酸和硝酸分别指质量分数为40%的氢氟酸和65%的硝酸);添加剂CE用以提高腐蚀加工质量。配制不同浓度的氢氟酸-硝酸腐蚀加工液,测试其电化学特征和腐蚀加工速率。

1.3 电化学测试

把准备好的钛合金试样(10mm×10mm)除油、酸洗、吹干,然后用导电胶把试样和导线连接起来,同时测量电阻,保证其导电性良好,嵌入环氧树脂中制作成电极。

采用电化学工作站CHI660C进行电化学测试。工作电极为TC1和TC4钛合金电极,辅助电极为铂电极,参比电极为饱和甘汞电极,参比电极用盐桥和鲁金毛细管与腐蚀加工溶液相连,温度为30℃,在测试过程中钛合金腐蚀加工放热量较大,需要配备加热冷却装置对温度进行控制。

将钛合金电极浸入不同浓度氢氟酸和硝酸的混合腐蚀加工液中,记录自腐蚀电位Ecorr在腐蚀加工过程中随时间的变化,扫描时间为3000s。测量极化曲线时,扫描速率为20mV/s。

1.4 腐蚀加工速率测试和腐蚀加工形貌观察

腐蚀加工速率测定时,首先将处理好的试样称重,此重量为试样原始重量。然后将试样放入腐蚀加工溶液中,一段时间后,将试样从溶液中取出,蒸馏水冲洗后,冷风吹干,然后用天平称重。采用式(1)计算腐蚀加工速率:

式中:v为腐蚀加工速率(μm/min),ρ是钛合金的密度(4.5g/cm3),W0为试样原始质量(g),W1为试样腐蚀加工后的质量(g),A是试样的表面积(mm),t是腐蚀时间(s)。

利用QUANTA200型扫描电镜观察腐蚀加工前后钛合金试样的表面形貌,并用与扫描电镜相连的能谱仪进行元素分析。

2 结果与讨论

2.1 E-t曲线

图1为TC1和TC4钛合金在只含氢氟酸的腐蚀加工液中测得的E-t曲线。从图中可以看出,随着氢氟酸浓度增大,自腐蚀电位负移。自腐蚀电位在前几十秒内迅速变负,随后保持在一个较平稳的值,100mL/L氢氟酸腐蚀加工液中TC1和TC4钛合金自腐蚀电位分别稳定在 -1.08~-1.07V和-1.00~-0.99V。在空气中钛表面通常覆盖着一层薄薄的氧化层,当把钛合金浸入溶液中,表面氧化膜被氢氟酸溶解,致使电极电位迅速变负,当氧化膜被完全溶解后,氢氟酸与钛合金基体直接接触,腐蚀溶解过程不断进行,电位慢慢趋于稳定。腐蚀加工后,将试样取出,用蒸馏水冲洗干净,TC1和TC4钛合金电极表面呈灰黑色,腐蚀严重。

钛合金在只含氢氟酸的腐蚀液中,表面的钝化膜被破坏,露出新鲜的钛基体,Ti不断氧化成Ti3+或与F-形成配位化合物进入溶液中,同时,阴极不断有H2析出。

图1 TC1和TC4钛合金在氢氟酸腐蚀加工液中的E-t曲线 (a)TC1;(b)TC4Fig.1 E-t curve of TC1 and TC4 titanium alloy in solution with hydrofluoric acid (a)TC1;(b)TC4

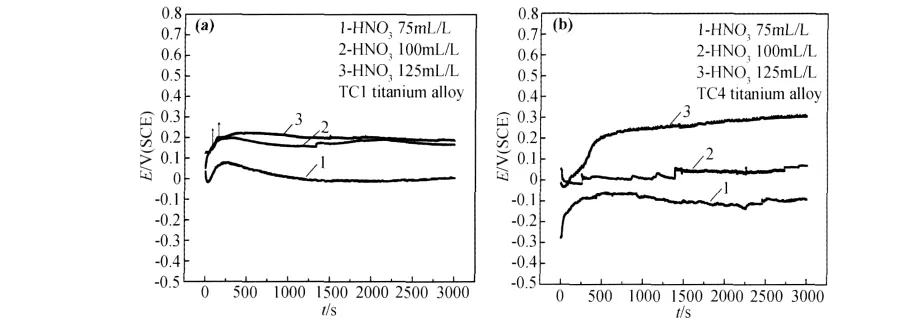

TC1和TC4钛合金在只含硝酸的腐蚀加工液中测得的E-t曲线见图2。在硝酸100mL/L腐蚀加工液中TC1和TC4钛合金自腐蚀电位分别在0~ 0.2V和-0.01~-0.07V范围内,与钛合金在只含氢氟酸的腐蚀加工液中的自腐蚀电位相比较正。硝酸能使钛合金表面发生钝化,不发生腐蚀反应,电极试样取出后观察,发现表面光亮。

图2 TC1和TC4钛合金在硝酸腐蚀加工液中的E-t曲线 (a)TC1;(b)TC4Fig.2 E-t curve of TC1 and TC4 titanium alloy in solution with nitric acid (a)TC1;(b)TC4

氢氟酸100mL/L的条件下,测试TC1和TC4钛合金在不同配比氢氟酸和硝酸溶液中腐蚀加工过程的E-t曲线,如图3所示。在不同配比的氢氟酸-硝酸腐蚀加工液中测得的E-t曲线形状和变化规律基本保持一致,氢氟酸和硝酸的体积比为1∶2时,自腐蚀电位最负。在前60s电极电位迅速负移,随后略有上升,但上升幅度很小,这表明当钛合金浸入到溶液中,表面的氧化膜很快就被氢氟酸溶解,因此电极电位下降较快,继续加工,由于硝酸的存在钛合金表面又开始生成钝化膜,但钝化膜不能稳定存在,在氢氟酸作用下钝化膜产生破坏,此时腐蚀加工存在两个过程:钝化膜的生成和基体的腐蚀溶解,一段时间后,钛和硝酸生成钝化膜的速率与腐蚀溶解速率达到动态平衡,电位趋于稳定,但有一定的波动,波动在0.015V范围内。

图3 TC1和TC4钛合金在氢氟酸-硝酸腐蚀加工液中的E-t曲线 (a)TC1;(b)TC4Fig.3 E-t curve of TC1 and TC4 titanium alloy in solution with hydrofluoric acid and nitric acid (a)TC1;(b)TC4

2.2 极化曲线

图4为TC1和TC4钛合金在氢氟酸-硝酸腐蚀加工液中测得的极化曲线。在不同浓度的氢氟酸-硝酸腐蚀加工液中极化曲线形状和变化规律受腐蚀加工液成分影响而表现出不同的变化趋势,在低浓度氢氟酸腐蚀加工液中(75mL/L),随着氢氟酸和硝酸体积比的增大(氢氟酸和硝酸体积比分别为1∶1,1∶2,1∶3,1∶4),阳极极化曲线呈现同样的规律,出现活化溶解区、活化-钝化过渡区、稳定钝化区;而氢氟酸在较高浓度(100mL/L,125mL/L)时,氢氟酸和硝酸体积比为1∶1,1∶2,1∶3,曲线变化规律与低浓度氢氟酸条件下相同,当氢氟酸-硝酸体积比为1∶4时,阳极极化曲线无活化-钝化过渡区,直接进入自钝化。

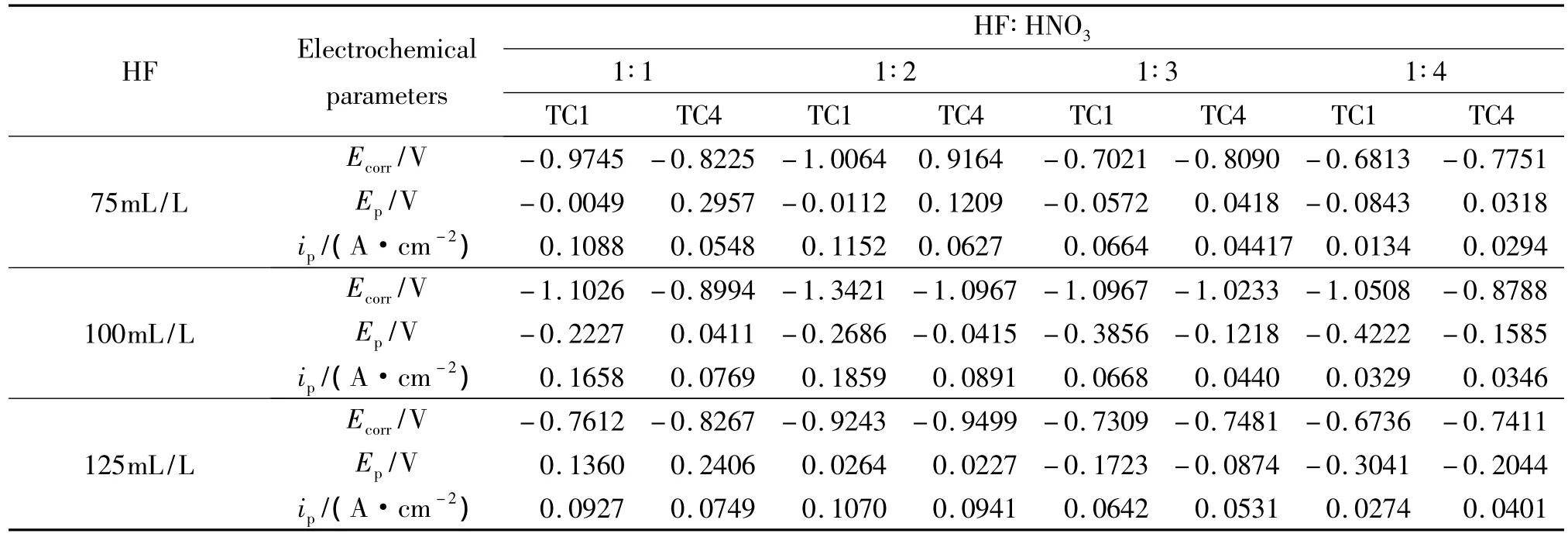

分析图4得到各曲线的自腐蚀电位、维钝电位和维钝电流密度,列于表2中。在氢氟酸浓度不变的情况下,随着硝酸浓度的增加,自腐蚀电位先变负后正移,维钝电流密度先变大后变小,当氢氟酸-硝酸体积比为1∶2时,自腐蚀电位出现最低值,维钝电流密度最大,这时的腐蚀加工速率达到最大值,这与E-t曲线得出的结果一致。

图4 TC1和TC4钛合金在氢氟酸-硝酸腐蚀加工液中的极化曲线 (a)TC1,HF 75mL/L;(b)TC4,HF 75mL/L; (c)TC1,HF 100mL/L;(d)TC4,HF 100mL/L;(e)TC1,HF 125mL/L;(f)TC4,HF 125mL/LFig.4 Polarization curve of TC1 and TC4 titanium alloy in solution with hydrofluoric acid and nitric acid (a)TC1,HF 75mL/L; (b)TC4,HF 75mL/L;(c)TC1,HF 100mL/L;(d)TC4,HF 100mL/L;(e)TC1,HF 125mL/L;(f)TC4,HF 125mL/L

阳极极化曲线出现钝化特征,说明硝酸加入腐蚀加工溶液后,钛合金表面有钝化膜生成。钛合金在氢氟酸-硝酸溶液中的腐蚀加工过程与在只含氢氟酸溶液中的不同,钝化膜的生成和腐蚀溶解是同时进行的,钝化膜的生成速率和厚度由氢氟酸和硝酸体积比决定。当腐蚀加工液中硝酸浓度较低时,硝酸浓度增加,溶液中H+浓度增加,钛合金试样表面生成的钝化膜厚度较薄不稳定,迅速被氢氟酸溶解,因此腐蚀溶解的速率大于钝化膜形成的速率,腐蚀速率增加,当氢氟酸和硝酸的体积比为1∶2时,腐蚀电位最负,腐蚀速率最大;当硝酸浓度达到一定值后,促进了腐蚀过程中钝化膜的快速形成,钛合金表面钝化膜的稳定性增加,此时钝化膜的生成速率大于腐蚀溶解速率,与钝化膜反应消耗的酸量较大,钝化膜的存在使金属电极表面进行活性溶解的面积减小或阻碍了反应粒子的传输而抑制钛合金的阳极溶解,因此腐蚀溶解速率降低。钛合金在氢氟酸-硝酸溶液中腐蚀加工过程反应如下:

表2 根据极化曲线得到的电化学参数Table 2 Electrochemical parameters acquired by polarization curve

2.3 腐蚀加工速率

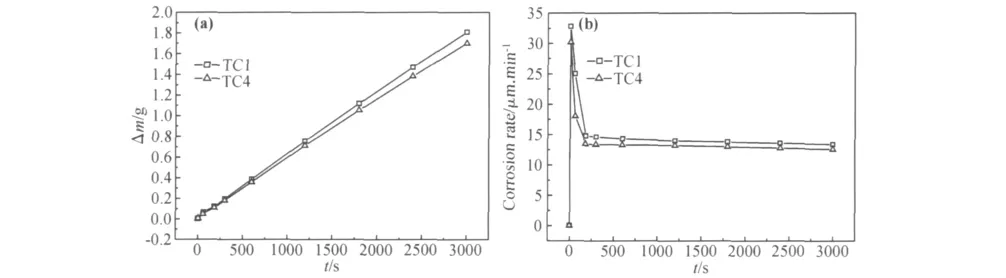

通过失重法测试TC1和TC4钛合金在100mL/L氢氟酸和200mL/L硝酸腐蚀液中加工不同时间的腐蚀速率,结果见图5。比较腐蚀加工速率测试结果与电化学实验结果,进一步研究探讨腐蚀加工过程的溶解行为。

腐蚀加工5s,TC1和TC4钛合金的质量减少0.0074g和0.0068g,速率分别为32.8μm/min和30.2μm/min;加工60s,TC1和TC4钛合金的质量分别减少0.0675g和0.0486g,速率分别为25μm/min和18μm/min;加工180s,TC1和TC4钛合金速率分别降低到14.8μm/min和13.5μm/min;继续加工,速率基本保持不变。

在腐蚀加工过程中,速率的变化和自腐蚀电位的变化是基本一致的。钛合金表面容易产生稳定的氧化膜,但这层氧化膜容易受到还原性酸的腐蚀击穿。加工刚开始时,氢氟酸迅速溶解钛合金表面自然形成的钝化膜,所以速率较大,自腐蚀电位迅速负移;继续加工,溶液中的硝酸使钛合金表面发生钝化,导致速率降低,自腐蚀电位升高,当钝化膜的生成速率与基体溶解速率达到平衡时,自腐蚀电位和速率基本保持不变。

图5 TC1和TC4钛合金在氢氟酸-硝酸溶液中腐蚀加工过程的减重和速率变化 (a)减重;(b)加工速率Fig.5 The mass reduction and corrosion rate of TC1 and TC4 titanium alloy during the period of corrosion processing in solution with hydrofluoric acid and nitric acid (a)mass reduction;(b)corrosion rate

2.4 腐蚀加工形貌

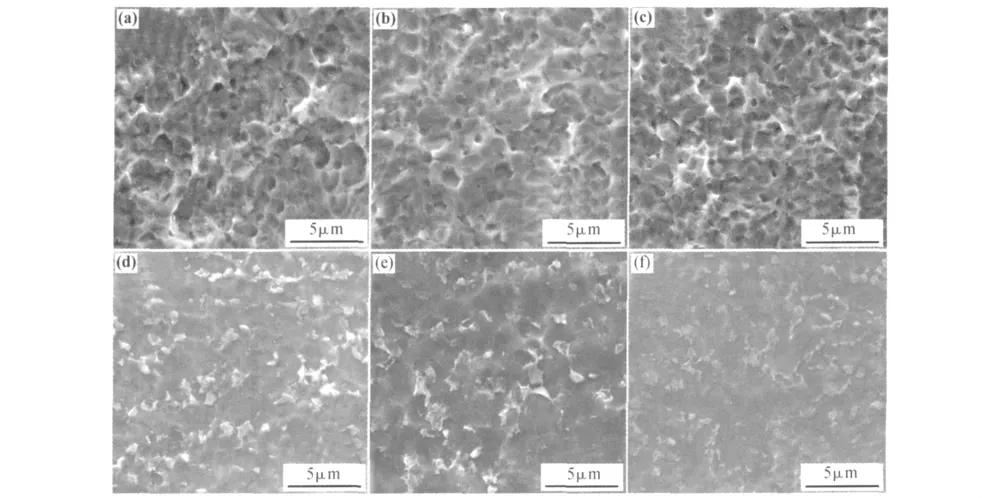

图6是TC1和TC4钛合金腐蚀加工前的表面微观形貌。钛合金表面由许多凹状物组成,TC1钛合金表面凹状物较深,而TC4钛合金表面的凹状物与TC1相比较大、较浅。图7是钛合金放入只含硝酸的腐蚀加工液中的微观形貌,表面有含O的膜层存在,HNO3使钛合金表面发生了钝化,这层钝化膜阻碍了腐蚀介质与钛合金基体接触,因此对钛合金基体起到了一定的保护作用。

保持氢氟酸100mL/L不变,观察了TC1和TC4钛合金在不同体积配比的氢氟酸和硝酸溶液中腐蚀加工相同时间后的微观形貌,如图8所示,并对腐蚀加工后的表面进行能谱分析发现(表3),腐蚀加工后TC1表面Mn的含量增加,Al和Ti的含量相应减少;而TC4表面V的含量增加,Al和Ti的含量相应减少。腐蚀加工过程中Al比Mn和V的活性高。

从微观形貌上可以看出随着硝酸浓度的增大,即氢氟酸和硝酸配比的减少,凹坑变浅,表面粗糙度降低,这可能是因为腐蚀加工溶液中加入硝酸易使表面产生钝化,但由于试样表面凸起处的反应物和产物的扩散传质比凹洼处快,不容易形成钝化膜,保持了表面的活性,而在凹洼处,扩散较慢,易形成钝化膜,阻止了钛的溶解,凹坑与凸起处腐蚀溶解速率差值减少[11],最终使表面的凹坑变浅。

表3 钛合金在氢氟酸和硝酸溶液中腐蚀加工前后能谱分析结果(质量分数)Table 3 The EDS results of titanium alloy before and after corrosion processing in solution with hydrofluoric acid and nitric acid(mass fraction/%)

3 结论

(1)在只含氢氟酸的腐蚀加工液中,随着氢氟酸浓度的增大,钛合金的自腐蚀电位变负,表面腐蚀严重,在只含硝酸的腐蚀加工液中,自腐蚀电位较正,表面不发生腐蚀。

图8 钛合金在氢氟酸和硝酸溶液中腐蚀加工后微观形貌 (a)TC1,HF∶HNO3=1∶1;(b)TC1,HF∶HNO3=1∶2; (c)TC1,HF∶HNO3=1∶3;(d)TC4,HF∶HNO3=1∶1;(e)TC4,HF∶HNO3=1∶2;(f)TC4,HF∶HNO3=1∶3Fig.8 The morphologies of titanium alloy after corrosion processing in solution with hydrofluoric acid and nitric acid (a)TC1,HF∶HNO3=1∶1;(b)TC1,HF∶HNO3=1∶2;(c)TC1,HF∶HNO3=1∶3;(d)TC4,HF∶HNO3=1∶1; (e)TC4,HF∶HNO3=1∶2;(f)TC4,HF∶HNO3=1∶3

(2)在氢氟酸-硝酸腐蚀加工液中,钛合金表面钝化膜的生成和腐蚀溶解是同时进行的,钝化膜的生成速率和厚度由氢氟酸和硝酸体积比决定。硝酸浓度较低时,极化曲线呈活化-钝化特征,生成的钝化膜不稳定,加工速率随硝酸浓度的增加而增加,氢氟酸和硝酸的体积比为1∶2时,加工速率达到最大值;继续增大硝酸浓度,钝化膜稳定性增加,加工速率下降,极化曲线呈自钝化倾向。

(3)钛合金在氢氟酸-硝酸溶液中腐蚀加工,前几十秒内由于表面氧化膜被氢氟酸迅速溶解,自腐蚀电位迅速变负,加工速率较大,随后硝酸使钛合金表面发生钝化,导致速率降低,自腐蚀电位升高,当钝化膜的生成速率与基体溶解速率达到平衡时,自腐蚀电位和加工速率趋于稳定。

(4)TC1和TC4钛合金中的Ti和Al优先溶解,而TC1中的Mn及TC4中的V相对比较稳定。随着硝酸浓度的增加,钛合金表面微观凹坑变浅。

[1]陶春虎,刘庆泉,曹春晓,等.航空用钛合金的失效及其预防[M].北京:国防工业出版社,2002:1-3.

[2]赵树萍,吕双坤.钛合金在航空航天领域中的应用[J].钛工业进展,2002,(6):18-23.

[3]SUN J,GUO Y B.Characteristics of 3D chip morphology and properties in end milling titanium alloy Ti-6Al-4V[J]. International Journal of Advanced Manufacturing Technology,2008,38(13):1-9.

[4]XU J H,REN K Q,GENG G S.Cutting forces in highspeed milling of a close alpha titanium alloy[J].Key Engineering Materials,2004,258~259:451-455.

[5]杨丁.金属蚀刻技术[M].北京:国防工业出版社,2008:143-146.

[6]Armco Steel Corporation.Chemical milling process and bath therefor:The United Kingdoms,1304043[P].1970-3-19[1973-1-24].

[7]McDonnell Douglas Corporation.Chemical-milling of titanium and refractory metals:The United States,4116755[P].1977-9-6[1978-9-26].

[8]TAKASAKI A,FURUYA Y.Hydrogen evolution from chemically etched titanium aluminides[J].Journal of Alloys and Compounds,1996,243(1~2):167-172.

[9]TAKASAKI A,OJIMA K,TANEDA Y.New phase formation in titanium aluminide during chemical etching[J]. Scripta Metallurgica et Materialia,1994,30(9):1095-1098.

[10]张红,朱彦海.钛合金化学铣切工艺研究[J].航空工艺技术,1996,(6):29-30.

[11]金蕾,李荻.钛合金化学铣切及电化学加工[J].稀有金属材料与工程,1989,(2):66-71.

[12]戚运莲,邓炬,洪权,等.钛和钛合金化学铣切中的吸氢及其影响[J].航空制造技术,2000,(2):30-32.

[13]《航空制造工程手册》总编委会.航空制造工程手册(特种加工)[M].北京:航空工业出版社,1993:600 -645.

[14]LIM P Y,SHE P L,SHIH H C.Microstructure effect on microtopography of chemically etched α+β Ti alloys[J]. Applied Surface Science,2006,253:449-458.

[15]SAY W C,TSAI Y Y.Surface characterization of cast Ti-6Al-4V in hydrofluoric-nitric pickling solutions[J].Surface and Coatings Technology,2004,176:337-343.

[16]林翠,蔡剑,曾丰光,等,LY12铝合金化铣工艺及加工质量影响因素[J].失效分析与预防,2010,(17):8-12.