高掺量工业废渣建筑陶瓷锦砖的研制

叶昌 夏清 张海峰

(长沙理工大学材料科学与工程研究所,长沙:410014)

1 前言

在矿山开采和工业生产过程中不可避免会产生一定量的废渣、废水和废气,其中工业废渣主要来自采矿、冶炼、化工、电力、建材等工业。工业废渣的特点是数量大,化学组成复杂,处理困难,且严重污染环境。这些废弃物实质上大多是流失的原料、中间产物或副产品,应以减量化、资源化为原则,进行回收和综合利用。本工作对利用火力发电厂的粉煤灰及铬盐厂的有害固废铬渣来制备瓷质锦砖进行了研究,将它们作为二次资源进行再利用,使之物尽其用,减少天然资源的消耗,也消除了固废污染,保护了环境。

2 实验部分

瓷质锦砖制备的工艺与彩釉砖制备工艺基本相同,实验流程见图1。

本研究选取长沙铬盐厂的铬渣、株洲大唐电力公司粉煤灰及天然原料黑泥、长石等,化学组成见表1,采用L16(45)表正交分别对铬渣锦砖、粉煤灰锦砖坯料系统试验了16个配方,即将废渣、粘土和长石原料准确称量,用MX-4行星快速研磨机粉磨、混合2h,然后将混合物置于电热恒温鼓风干燥箱,采用台式电动压片机,压制成型(尺寸20mm×50mm× 6mm)并干燥,置于 SX2-10-13箱式电阻炉在 1200℃~1240℃烧成得瓷样。用SIEMENSD500型X射线衍射分析仪进行显微结构物相分析;用CMT4104微机控制万能试验机进行干坯抗折强度和瓷样力学性能测试。对铬渣砖按国家标准做浸出实验,采用AA6800原子吸收分光光度计分析浸出液中有害物质总铬(含Cr2O3和有毒的六价铬两部分)量。

3 结果与讨论

3.1 废渣瓷质锦砖成瓷机理

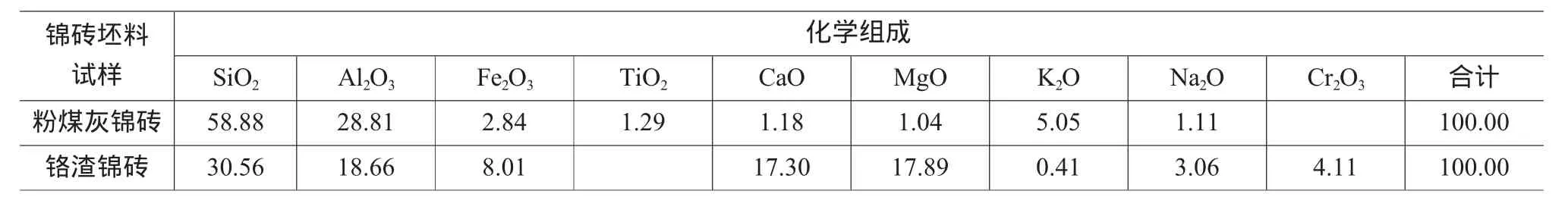

将正交实验结果方差分析后,再进行重复改进实验,筛选出主要性能指标优于国家标准(GB/T 4100-2006)的最佳瓷质锦砖坯料配方,它们的化学组成见表2,配比及性能指标见表3。

图1 实验流程Fig.1 Experimentalprocess

粉煤灰、铬渣的组成可作为陶瓷坯料的组成,为替代更多的天然陶瓷原料,二者用量超过65%,而这些工业废渣近似瘠性料,熔点也较高,要获得较好的瓷质墙地砖,塑性粘土原料和长石熔剂料也是必不可少的,其目的是使坯料在其加工过程中具有所需要的坯体塑性、结合性和干坯强度,同时使烧成后的制品具有必要的机械强度和热稳定性。

表1 铬渣、粉煤灰、粘土、长石的化学组成Tab.1 Chem ical com position of chrom ium slag,fly ash,clay and feldspar

表2 坯料配方的化学组成(w t%)Tab.2 Chem ical composition of the body recipe

表3 瓷质锦砖坯料配比(w t%)及性能指标Tab.3 Body recipes and properties of ceram ic mosaic tiles

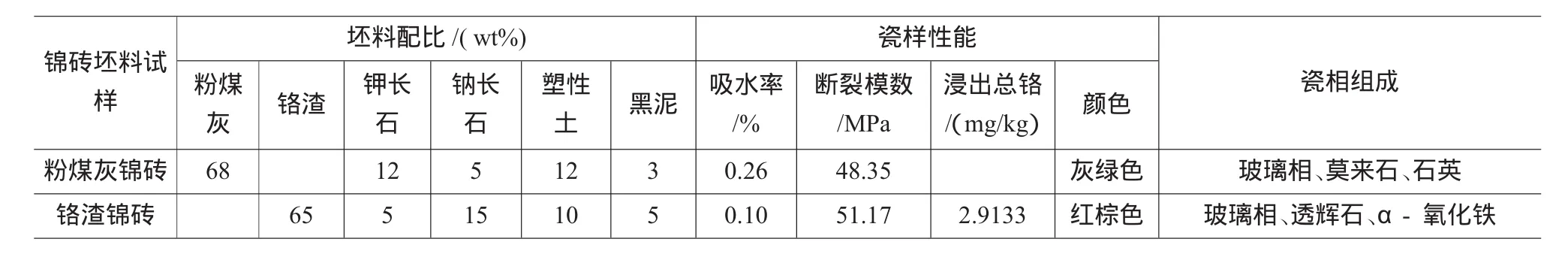

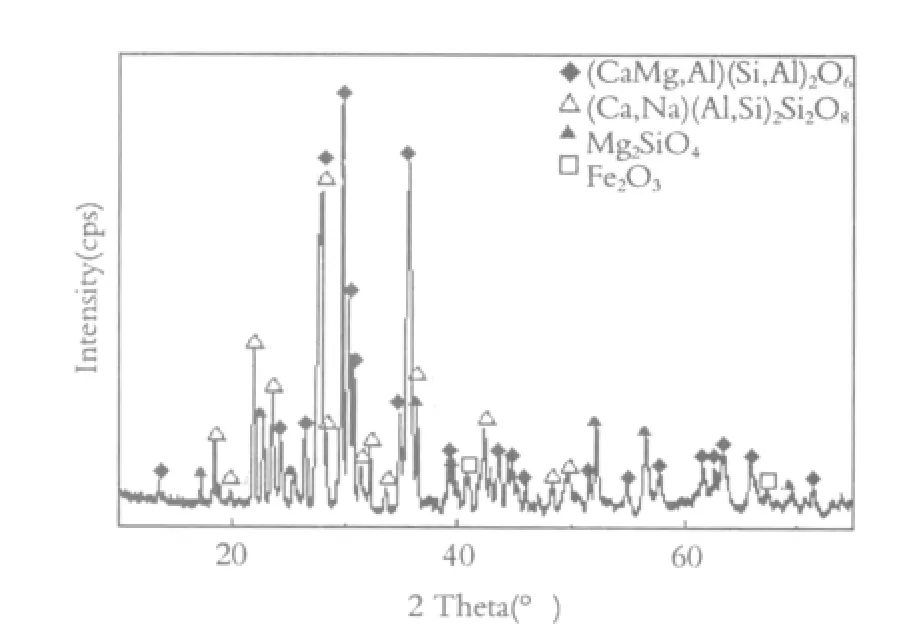

粉煤灰瓷质锦砖和普通长石质瓷的化学组成类似,只是氧化铁和氧化钛含量更高,因而烧结温度也低些,为1200℃左右;粉煤灰瓷质锦砖瓷相组成主要是莫来石、残留石英(见图2)和玻璃相。铬渣瓷质锦砖坯料组分属于含MgO、CaO较多的普通瓷。烧成时坯料中铬渣带入的Mg(OH)2·yMgCO3以及粘土中高岭石出现强烈分解和脱水,随着温度的继续升高,高岭石的分解产物A l-Si尖晶石、无定形SiO2和长石等含硅、铝较高的酸性物相,与分解出来的MgO、CaO、硅酸钙、铁铝酸钙等含钙高的碱性物质反应生成透辉石、钙长石和镁橄榄石晶体;继续升温,熔体数量不断增加,相界接触的点状熔体逐渐演变成网络状熔体,坯体不断收缩致密,呈烧结状;铬渣瓷质锦砖由于掺入较多的铬渣,氧化钙、氧化镁成分含量较高,主要晶相有透辉石、钙长石、镁橄榄石等(见图3)。

粉煤灰瓷质锦砖由于含有较多铁钛杂质而呈深灰绿色,铬渣中的部分Fe2O3(红色)与Cr2O3(绿色)、A l2O3形成黑色的Cr-Fe刚玉型晶体,它们综合作用使铬渣瓷质锦砖呈红棕色[3],因此不需外加陶瓷色料,就可获得相应色泽的陶瓷锦砖。

图2 粉煤灰砖的X射线衍射Fig.2 XRD patterns of tiles prepared w ith fly ash

用废渣制备瓷质锦砖,必须考虑其使用时环境稳定性问题。通过对铬渣瓷质锦砖试样浸出液检测,瓷质锦砖浸出总铬(有Cr2O3和有毒的六价铬两部分)量为2.9133mg/kg,低于国家标准关于有害固废Cr2O72-的量不超过5mg/kg(固体)的控制值,解毒效果好。这是由于铬渣砖坯料经高温煅烧,发生了一系列物理、化学反应,形成了致密坚硬的瓷体,即铬渣砖烧结中透辉石相形成的固化和玻璃相的固定作用使六价铬离子、三价铬离子同时被固化在瓷体中,从而解除了铬渣的解毒。

图3 铬渣砖的X射线衍射Fig.3 XRD patterns of tiles prepared w ith chrom ium slag

图4 陈腐24h的解凝曲线Fig.4 Deflocculation curve after aging for 24h

3.2 工业废渣瓷质锦砖的工艺优化

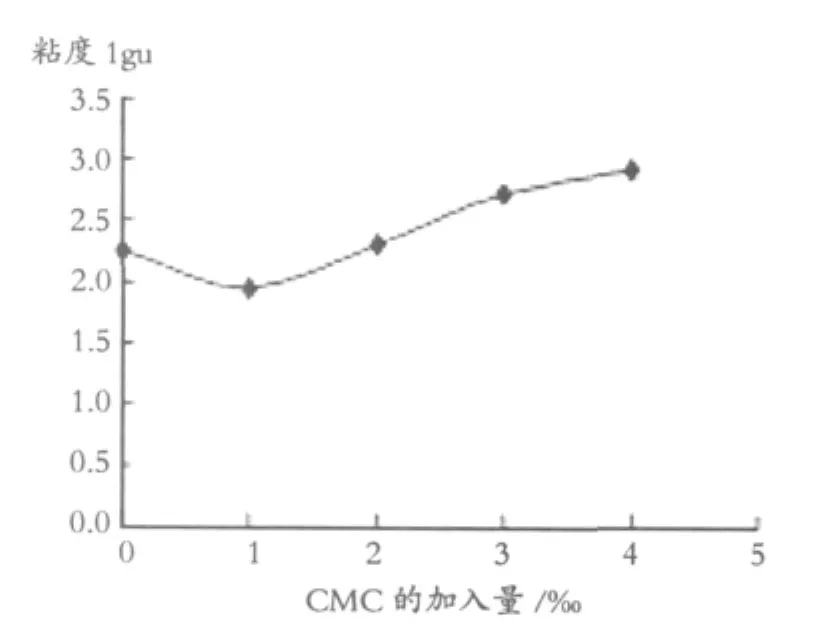

废渣瓷质锦砖坯料中废渣配入量都达65%以上,加上长石,坯料中瘠性料总量达85%,湿法球磨后存在泥浆悬浮性差(泥水分层大于14.3%),泥浆的流动性和稳定性不好,压制成型的粘着力小,干坯强度不高等问题。所以选用CMC等陶瓷添加剂(分散剂)来对泥浆工艺性能进行调整。图4、图5是加入1‰CMC分别陈腐24h、48h泥浆的解凝曲线,加入1‰CMC、陈腐24h,泥浆性能最好。

粉煤灰和铬渣都是瘠性料,其表面主要是疏水性物质,颗粒在水中不稳定,极易团聚,把本来有限的水包裹在颗粒间的缝隙里,从而使体系粘度高,流动性差。分散剂的非极性疏水基吸附在废渣颗粒表面上,其亲水基朝外伸入溶液中,使废渣颗粒的疏水表面转化为亲水表面,并形成一层水化膜使团絮的废渣颗粒分开,它使相互靠近的废渣颗粒相互排斥而分散悬浮,起到降低黏度的作用,因而提高了泥浆的稳定性和坯料的结合性,改善了泥浆的流变性及成型性能。经检测干坯试样抗折强度最高达2.9MPa,可满足建筑陶瓷自动化大生产中压制成型、丝网印刷装饰等工艺要求。

烧成温度的高低直接影响瓷质锦砖晶粒尺寸、玻璃相的数量和组成、气孔的形状和数量,影响瓷质锦砖的物理化学性能。粉煤灰瓷质锦砖试样在1170℃时,瓷体的吸水率大,强度低;当温度从1200℃升高到1230℃时,瓷体的吸水率从4.2%降至0.26%,热稳定性好,抗冻性好,铬渣瓷质锦砖的烧成温度从1200℃升高到1240℃时,瓷体的吸水率从5.4%降至0.1%,瓷样抗折强度由1200℃时的 30.59MPa升至51.17MPa,瓷样浸出液总铬量(有Cr2O3和有毒的六价铬两部分)由12.816mg/kg降为2.9133mg/kg。因此当坯料烧成温度偏低时,由于瓷体未完全烧结,造成瓷质锦砖物理性能明显降低,玻璃相少,气孔多,晶相发育不良,瓷体的吸水率大,强度低,解毒效果不好。

图5 陈腐48h的解凝曲线Fig.5 Deflocculation curve after aging 48h

粉煤灰瓷质锦砖、铬渣瓷质锦砖配方适宜的烧成温度为1230℃。应该注意的是由于坯料中起熔剂作用的碱性物较多,烧结温度范围不宽,烧成操作要控制好,否则易产生变形缺陷[4]。

4 结论

(1)利用粉煤灰和铬渣的已有组分,分别以超过65%粉煤灰或铬渣与15%的粘土、20%的钠长石,在1220~1240℃烧结,均可得到高掺量工业废渣瓷质锦砖,瓷样的主要性能优于瓷质锦砖国家标准(GB/T4100-2006)的要求。这既为制备建筑陶瓷所需的天然原料找到了替代品,又可实现工业废渣处理的资源化。

(2)经高温烧结,铬渣中的毒性离子可有效固化在瓷体中而解除了铬渣的毒性,实现了工业废渣处理的无害化和减量化。

(3)研制出的高掺量工业废渣瓷质锦砖还具有颜色效果,并不需加入色料即可制备筑陶瓷锦砖,既可节省色料的加入,又可减少生产色料而对环境的负荷,还扩大了瓷质锦砖的使用范围。

(4)尽管高掺量工业废渣瓷质锦砖坯料中癠性料达85%,通过加入可塑性好的黑泥、添加1‰CMC的控制泥浆陈腐24小时,可提高和改善坯料的成型性能,满足生产工艺要求。

1夏清.化学还原法处理含铬废水工艺条件研究.无机盐工业,2003,(3):37~39

2夏清等.铬盐废渣解毒研究.环境污染与防治,2004,(6):449~451

3叶昌等.利用铬盐废渣生产陶瓷坯用色料的研究.中国陶瓷,2005,(4):33~36

4 Kausik Dana,Jayanta Dey and Swapan Kumar Das.Synergistic effect of fly ash and blast furnace slag on themechanical strength of traditionalporcelain tiles.Ceram ics International,2005,31:147~152