影响无毒金红粉彩颜料性能因素的研究

洪琛 陈超 沈华荣 陈云霞 曹春娥

(景德镇陶瓷学院,景德镇:333001)

1 引言

金红颜料是1650年由荷兰人A·Cassius发明的,1680年初已经应用于瓷器的装饰,1682年(康熙年间)开始在景德镇使用,并且成为景德镇粉彩瓷的红色颜料中不可缺的一种[1-3]。众所周知,传统粉彩瓷为达到其华贵的外观,使用了大量含铅、砷等有毒原料。铅在金红粉彩颜料的发色过程中有及其重要的作用,能很好地分散金胶粒子,使其发色更加纯正。而面对陶瓷产品铅、镉溶出的新标准[4-7],以及日后可能更加严格、苛刻的要求,传统粉彩颜料很难达到所需标准。原料配比、复烧制度、彩烤制度、颜料细度、色剂添加方式等是影响金红呈色的主要因素[8],本课题在研制出不含铅、砷等对人体有害元素的粉彩用熔剂基础上,系统研究了原料配比、复烧制度、彩烤制度、颜料细度、色剂添加方式等因素对颜料性能的影响,并得出熔剂、色剂、助色剂之间合适的比例,以及相适应的复烧、彩烤制度,颜料细度等工艺参数。研制出的无毒金红粉彩颜料,可替代仍在使用的传统含铅金红粉彩颜料,有较好的应用前景。

2 实验

所用基础熔剂(玻璃白)为课题组前期制备[9]。色剂紫金泥为紫红色粉末,由景德镇三蕾瓷用化工厂提供。助色剂碳酸银(Ag2CO3)为化学纯。

颜料制备的工艺流程为:熔剂(玻璃白)+色剂(紫金泥+Ag2CO3)配料→研磨混匀→复烧→细磨→过筛→颜料标水→填色→自然干燥→彩烤→样品。

初步实验参数为:复烧温度为625℃,保温时间为20m in;彩烤温度为800℃,保温时间为10m in,颜料细度为干法过250目筛。

3 结果与讨论

3.1 银盐与紫金泥的比例对颜料性能的影响

Ag+为金红粉彩颜料的助色剂,由于银离子发色为黄色,根据消色原理对金离子所发的紫色进行消色,从而可达到制备不同色调系列金红颜料的目的,故而Ag+对金红粉彩颜料的发色有着重要的影响。先将熔剂与色剂比例定为50∶1,研究Ag2CO3不同添加量对颜料性能的影响,当Ag2CO3添加量与紫金泥的配比分别为1∶100、1∶150、1∶200、1∶250、1∶300及不加Ag2CO3时,所制备颜料呈色结果如表1所示。

由结果可知,所得金红粉彩颜料与釉面适应性及外观质量均良好,随紫金泥含量增加,彩烤试样呈色由黄→金红→紫色变化,当Ag2CO3与紫金泥的比例为1∶200时,各项指标均基本达到最佳,其红度值也达到33.02。

3.2 色剂与熔剂玻璃白的比例对颜料性能的影响

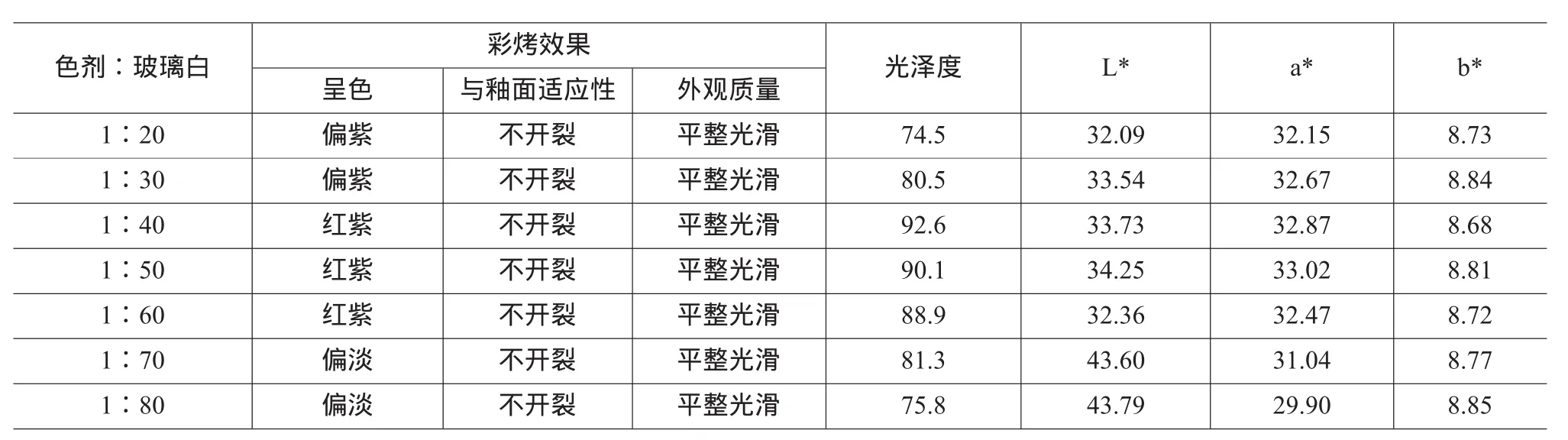

在金红粉彩颜料中,熔剂玻璃白的引入量将直接影响到颜料的呈色、光泽度等性能。本实验保持Ag2CO3与紫金泥的比例为1∶200,探讨紫金泥与玻璃白的比例对颜料性能的影响,当紫金泥/玻璃白比例分别为1∶20、1∶30、1∶40、1∶50、1∶60、1∶70、1∶80时,颜料性能如表2所示。

由表2结果可知,明度L*、黄度b*值变化不大,红度a*值在30~33左右。色剂与熔剂玻璃白的比例为1∶40~50时,颜料呈色、光泽、与釉面适应性和外观质量等性能均较好。比例为1∶30以下时,由于色剂所占比例较大,光泽度不佳,显色偏紫;比例为1∶60以上时,熔剂成分过多,使得色料显色偏淡。可知,色剂与玻璃白的合适比例为1∶40~1∶50。

3.3 复烧制度对颜料性能的影响

表2 色剂/玻璃白对颜料性能的影响Tab.2 The effectof colorant/opaque white ratios on pigment performance

表3 复烧温度对颜料性能的影响Tab.3 The effectof resintering temperature on pigment performance

复烧是将陶瓷颜料成品置炉内烧至熔融或半熔融状态。这个过程可使色剂与熔剂融合更好,使颜料发色充分、呈色均匀、光泽增强,还可以避免不复烧过程中色剂与熔剂湿法球磨混匀后烘干时因比重不同而出现的色剂与熔剂分层现象。先固定保温时间均为10m in,选择不复烧以及复烧温度分别为600℃、625℃、650℃、675℃,其各性能如表3所示。从表中可知,复烧温度在625~650℃之间颜料较松散,易粉碎,呈色及光泽、与釉面适应性及外观质量均良好,且红度值达34左右。因此复烧温度选取625℃、650℃,分别保温10min、20min、30m in,相关性能见表4。从表中可以得出复烧温度为625℃保温10m in和20m in及650℃保温10m in所得颜料性能较好,从节约经济成本上考虑,最佳复烧制度定为复烧温度625℃,保温20min,此时颜料的红度值a*也达到最大,为34.33。

以上实验可以看出,复烧制度对金红粉彩颜料的呈色起着很重要的作用。当颜料复烧后板结,则说明复烧温度太高或者是保温时间过长,此时,金胶粒子长大,使得颜料不能正常发色;而复烧温度过低又无法达到复烧的目的,即熔剂和色剂没有充分融合均匀,使得发色不足;在没进行复烧的实验中,颜料发色鲜艳,但是极不均匀,而其发色鲜艳可能是其金胶粒子未经过复烧工序而较复烧过的颜料粒径要小许多。复烧制度如何影响金胶粒子的大小,进而影响颜料的呈色,还有待进一步研究。

表4 复烧保温时间对颜料性能的影响Tab.4 The effect of resintering holding time on pigment performance

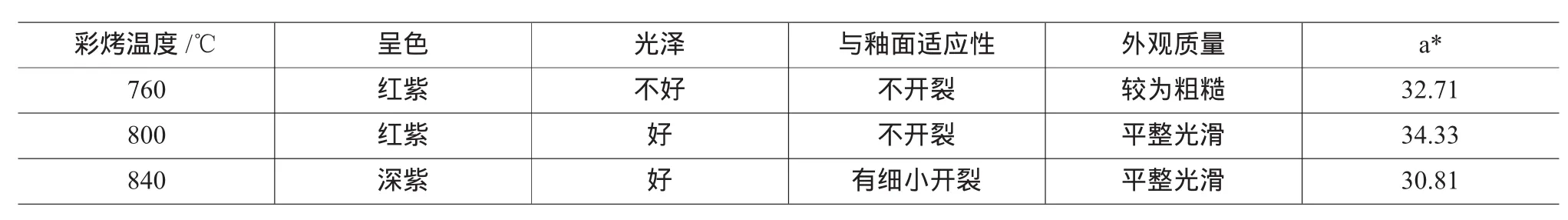

表5 彩烤温度对颜料性能的影响Tab.5 The effectof enamel firing tem perature on pigment performance

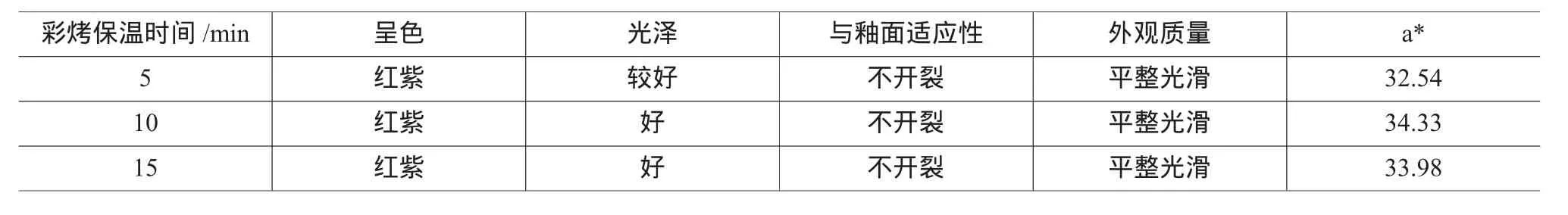

表6 彩烤保温时间对颜料性能的影响Tab.6 The effect of enamel-firing holding time on pigment performance

表7 颜料细度对彩烤效果的影响Tab.7 The effect of pigment fineness on enamel firing effectiveness

3.4 彩烤制度对颜料性能的影响

彩烤制度是制备彩瓷中的重要环节,对颜料彩烤后表面质量、呈色、光泽度有着很大的影响。本实验分别在780℃、800℃、820℃下保温10min,其相关性能如表5所示。再固定温度为800℃,分别保温5m in、10m in、15min,探讨彩烤保温时间对颜料性能的影响,见表6。由结果可知,彩烤温度为800℃较好。彩烤温度偏高,使得颜料挥发影响呈色,并有细小开裂;温度偏低,表面显得较为粗糙,光泽不好。而彩烤保温时间对彩烤效果的影响不如复烧保温时间敏感,5min时,光泽稍差一点,10~15m in都可。

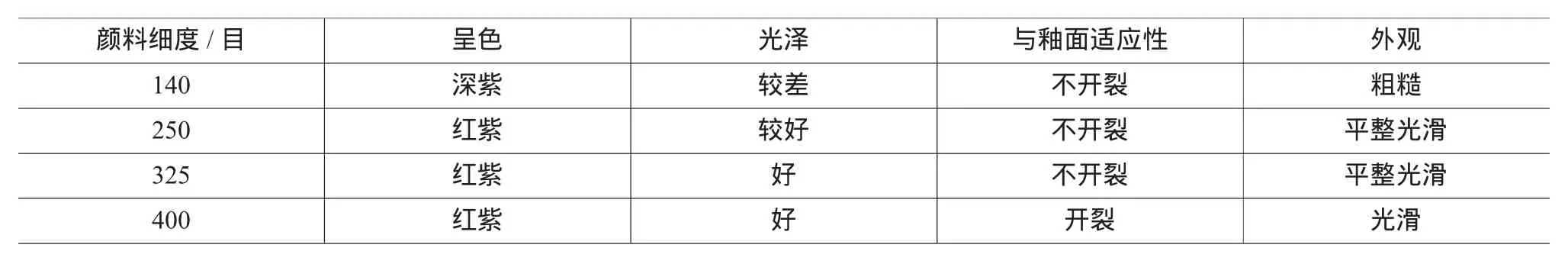

3.5 颜料细度对彩烤效果的影响

颜料细度对其彩烤效果有直接的影响,在其他工艺参数不变的情况下,选取过140目、250目、325目、400目筛颜料进行对比实验,彩烤效果见表7。如表所示,颜料细度为140目时,彩烤后外观粗糙,呈色、光泽度都较差。颜料细度为400目时出现明显的开裂,这是由于颜料过细而粉彩装饰颜料层又偏厚引起收缩所致。细度为250目时各项性能尚可,但均不如细度为325目的。当颜料细度为325目时,呈色、光泽、与釉面适应性和外观质量等指标达到最好。可知,对有特殊装饰效果的粉彩颜料,颗粒不能太细,否则容易开裂。

3.6 色剂添加方式对其性能的影响

以上实验均采用外加法,即基础熔剂熔制后磨细再引入色剂,而内加法指将色剂直接加入熔剂原料中一起熔制成有色熔块再细磨成颜料。本实验采用内加法制备了金红熔块,但所得熔块为浅褐紫色,颜料彩烤后为褐紫色。其原因可能是紫金泥中的金胶粒子在高达1300℃(超过金的熔融温度)的环境下,此时金以无色的离子状态存在,致使呈色变浅,但又可能有因保温而长大了的金晶粒存在,故为既浅且又呈褐紫色的色调。可知,金红粉彩颜料的制备不宜采用内加法。

3.7 颜料填涂厚度对其性能的影响

粉彩装饰与其它釉上彩不同,因要堆、要填,颜料层有一定的厚度,这样才能显示出粉彩装饰的特点,即圆润光滑、立体感强。然而颜料在不同厚度时其显色和颜色的深浅是不完全一致的,尤其像金红这种以胶体粒子着色的颜料。当颜料堆积过厚,其发色转变为深暗紫色,且容易开裂。因此在颜料使用过程中应当注意其堆积厚度的合理,以免颜料的发色达不到预定的装饰效果或引起开裂。

4 结论

(1)原料配料为Ag2CO3∶紫金泥=1∶200、色剂∶玻璃白=1∶40~50时,颜料各性能指标较好,红度值较大。

(2)颜料最佳复烧温度为625℃,保温时间为20m in;最佳彩烤温度为800℃,保温时间为10~15m in。

(3)粉彩颜料不能太细,细度为325目时,呈色、光泽、与釉面适应性和外观质量等指标达到最好。

(4)金红粉彩颜料的制备不宜采用内加法。

(5)所得颜料使用过程中不宜堆积过厚,以免影响颜料的呈色或引起开裂。

1凌邦武.低含金金红颜料系列研制.陶瓷工程,1995,29(3):17~18

2郭超.超低温花纸用金红颜料.陶瓷工程,1998,32(6):18~19

3侯义,滕燕如.釉上金红颜料的研制.河北陶瓷,1994,22(3):3~5

4Ceram icware,glass-ceram icwareand glass dinnerware in contactwith food-Release of lead and cadm ium.Part 2:Perm issible lim its.ISO 6468-2:1999(E)

5GB12651-2003.与食物接触的陶瓷制品铅、镉溶出量允许极限.中国:国家标准局,2003

6 JoanneDawson.Toxicmetal release from ceram ic tableware:a guide to worldw ide regulations.Ceram.Research,2001,11:3~8

7 Commission Directive 2005/31/E EN 30.4.2005Official Journal of the European Union L 110/36~39

8张新华,殷书建.影响金红颜料呈色的几种因素.山东陶瓷,1994,17(3):3~6

9曹春娥,余峰等.无铅、无砷粉彩颜料玻璃白研究.中国陶瓷.2006,42(9):6~8