1100℃下MoSi2涂层的高温摩擦磨损性能研究

胡小平 颜建辉 黄之初 张厚安

1.武汉理工大学,武汉,430070 2.湖南科技大学,湘潭,411201 3.厦门理工学院,厦门,361024

1100℃下MoSi2涂层的高温摩擦磨损性能研究

胡小平1,2颜建辉2黄之初1张厚安3

1.武汉理工大学,武汉,430070 2.湖南科技大学,湘潭,411201 3.厦门理工学院,厦门,361024

为提高K403镍基高温合金的高温耐磨损能力,采用大气等离子喷涂在镍基上制备了金属间化合物MoSi2涂层,比较分析了基体和涂层与Al2O3配对摩擦副在1100℃下的高温摩擦磨损性能,并采用X射线衍射仪和扫描电镜对摩擦磨损表面进行了物相、形貌和成分分析,进而分析了基体和涂层的磨损机理。研究结果表明:K403合金的摩擦因数在0.35~0.5范围内变化,而MoSi2涂层的摩擦因数在0.65左右波动;MoSi2涂层的磨损率约是基体材料的0.5倍,涂覆MoSi2涂层后,提高了镍基高温合金耐高温磨损能力;镍基合金的高温摩擦磨损机制主要为氧化磨损和疲劳断裂,载荷较小(10N)时,MoSi2涂层的磨损机制主要表现为氧化磨损,较大载荷(40N)时,MoSi2涂层的磨损机制主要表现为氧化磨损和疲劳脆性断裂。

MoSi2涂层;镍基合金;高温摩擦磨损性能;磨损机理

0 引言

镍基高温合金因其优异的高温力学性能而被广泛用于制造航空发动机和各类燃气轮机热端部件,如涡轮机部分的工作叶片、导向热片、涡轮盘、燃烧室等部件[1]。越来越高的涡轮进口温度要求其叶片材料必须具有更高的抗高温氧化腐蚀的能力[2],为提高镍基合金的高温氧化腐蚀和耐高温性能,使用铝元涂层、热障涂层和高温合金微晶涂层是非常有效的方法[3]。另外,航空发动机中的涡轮叶片和压气机叶片在高温高速运转过程中,磨损也是其失效的主要原因之一。一方面磨损会使涡轮叶片产生凹坑,增加表面粗糙度,产生疲劳裂纹,造成叶片断裂,而压气机叶片顶端磨损会导致叶片与压气机壳体间隙增大而漏气,降低发动机功率;另一方面磨损还会使叶片表面耐高温涂层脱落,加速叶片的高温蠕变,导致叶片强度降低或断裂[4]。所以,有必要对镍基合金及其防护涂层的高温磨损性能进行深入研究。

金属间化合物二硅化钼(MoSi2)具有高的熔点(2030℃)、较好的强度、适中的密度(6.24 g/cm3)、良好的导电性和抗热振性[5]。作为块体材料,MoSi2像陶瓷一样具有较高的硬度和弹性模量,表现出较好的室温耐磨性能[6-8]。MoSi2与氧化铝、碳化硅以及氮化硅配对副在700~1100℃下的高温磨损试验表明,MoSi2材料具有较好的高温抗磨性能[9-10]。由于 MoSi2在1000℃以上具有延性,作为涂层材料,这为其缓解热应力提供了帮助。迄今为止,MoSi2主要是作为不锈钢、C/C复合材料和难熔金属及其合金等材料的抗氧化性防护涂层,相关研究主要集中在涂层制备方法和抗氧化性能等方面[11-13],有关应用于镍基合金的高温耐磨MoSi2涂层的研究鲜见报道。本研究选用MoSi2作为K403镍基合金涂层材料,采用等离子喷涂方法制备了MoSi2涂层,研究了1100℃下MoSi2涂层的高温摩擦磨损性能。

1 实验方法

1.1 涂层制备

以自制近球形MoSi2团聚粉末(粒度为30~54μm)为喂料,采用北京航空制造工程研究所生产的APS-2000型大气等离子喷涂系统在K403镍基高温合金(尺寸为φ8mm×18mm)上制备MoSi2涂层。用螺旋测微仪测量试样喷涂前后直径的差值,进而计算获得涂层的厚度,同一个样品不同部位涂层的厚度基本相同,不同试样MoSi2涂层厚度均在250±10μm范围内变化。

1.2 摩擦磨损试验

摩擦磨损试验是在XP-5型高温摩擦磨损试验机上进行的。上下试样的接触方式为销-盘式,试样处于滑动摩擦状态,下盘试样不动,而上试样销在下盘上做圆周运动。试验机采用数控系统实现其工作参数的控制和试验结果数据的采集。

待测涂层试样为上试样(销,φ8mm×18mm),与其对磨的下试样(盘)是99.9%的Al2O3陶瓷材料,硬度为 HRA82.2,尺寸为φ54mm×8mm,表面粗糙度Ra为0.8μm。摩擦磨损试验的温度为1100℃,磨损时间为30min。磨损试验结束后,采用精度为0.1mg的电子天平称量试验前后涂层试样的质量,求出涂层的质量变化。摩擦因数每30s由高温试验机上的计算模块自动给出,摩擦因数和磨损率数据均取3次试验结果的平均值。称重前,试样均用丙酮超声洗净并吹干。试验前后用酒精反复清理试样,以保证称量的准确和观察的清晰。

1.3 涂层组织表征

用D8-Advance型X射线衍射仪对摩擦磨损试样表面进行物相分析;采用JSM-5610型带有能谱分析的扫描电镜(SEM)对摩擦磨损表面进行形貌和成分分析。

2 试验结果和讨论

2.1 涂层组织结构

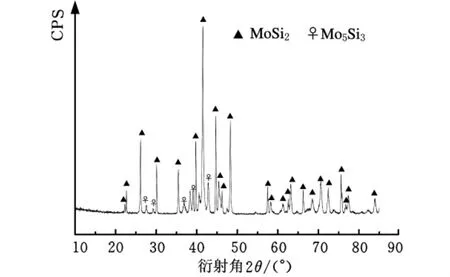

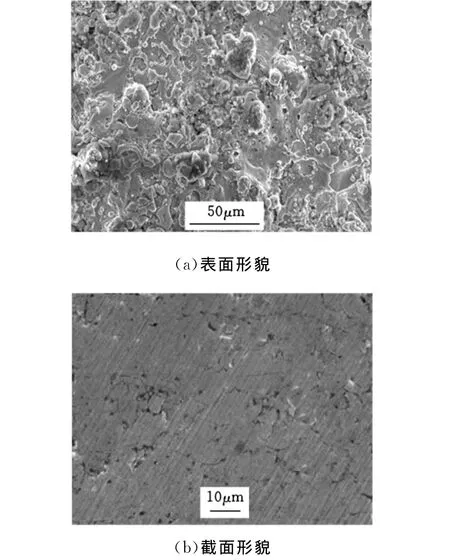

大气等离子喷涂制备的MoSi2涂层的衍射结果如图1所示,主相为MoSi2,存在少量Mo5Si3。图2a所示为涂层的表面形貌。由图2a可知,MoSi2颗粒熔化较好,涂层表面形貌呈扁平状,但还存在极少量未熔化的颗粒。图2b所示为涂层截面组织形貌。MoSi2二次团聚颗粒在等离子喷涂过程中,经过了加热、加速、变形和冷却等过程形成了典型的层状结构,组织非常致密。

图1 涂层的X射线衍射图

图2 涂层的微观组织

2.2 K403合金和MoSi2涂层的摩擦因数

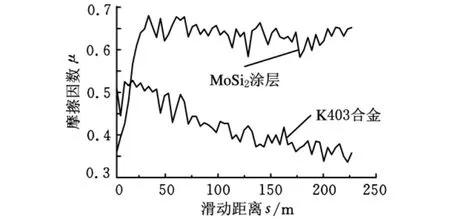

图3所示为K403镍基合金和MoSi2涂层在温度为1100℃、载荷为30N条件下与Al2O3摩擦副对磨时摩擦因数随时间的变化曲线。由图3可知,K403镍基合金的摩擦因数随着滑动距离的延长有降低的趋势,其摩擦因数主要在0.35~0.5之间变化。对于MoSi2涂层来说,在摩擦的初始阶段,摩擦因数随着滑动距离的增大而快速上升,之后趋于平稳,在平稳阶段摩擦因数在0.65附近呈现波动特征,摩擦因数上下波动的幅度越小,表明摩擦过程越稳定。与K403镍基合金相比,MoSi2涂层的摩擦因数比K403镍基合金的高。

图3 K403镍基合金摩擦因数与滑动距离的关系

2.3 K403合金和MoSi2涂层的磨损率

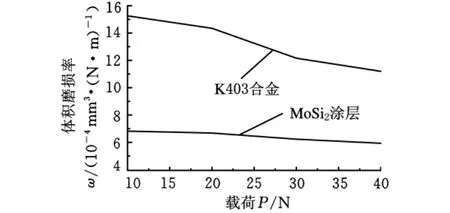

图4为K403合金和MoSi2涂层在1100℃、不同载荷条件下与Al2O3配对摩擦副对磨时的磨损率变化图。由图4可知K403合金和MoSi2涂层的磨损率均随着载荷的增大而逐渐减小(图4)。如载荷为40N时,K403合金和 MoSi2涂层的磨损率分别为 11.2×10-4mm3/(m·N),5.93×10-4mm3/(m·N)。可见,MoSi2涂层的磨损率明显低于K403合金的磨损率。K403合金高的磨损率主要与K403合金的高温氧化和磨损脱落有关。由此可知,在K403镍基合金表面涂覆MoSi2涂层可以提高基体材料的高温耐磨性能。

图4 不同载荷下K403合金和MoSi2涂层磨损率

2.4 K403合金的磨损机理

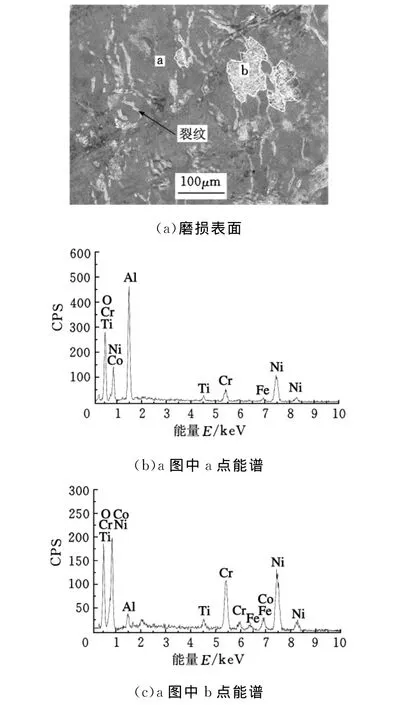

图5所示为K403高温镍基合金在1100℃、30N载荷下的磨损表面形貌。由图5可见,摩擦磨损后,镍基合金表面出现了裂纹和剥落区。根据图5b、图5c所示的能谱可知,图5a所示磨损表面黑色区域a为覆盖在镍基合金表面的氧化物,白色区域b主要是镍基合金基体。可见,在1100℃下,K403镍基合金表面在高温摩擦磨损过程中发生了较严重的氧化,氧化速度较快,被氧化形成具有较好塑性和附着性的NiO层,而且NiO本身是一种高温固体润滑剂,随着时间的延长,氧化物数量逐渐增加并覆盖材料的表面,导致摩擦因数逐渐变小。氧化层在反复应力的作用下,裂纹慢慢产生并逐渐扩展,最终导致氧化层脱落,出现了大块剥落坑,使得镍基合金的磨损率较大。所以,镍基合金的高温磨损机理表现为氧化磨损和疲劳断裂。

图5 K403高温镍基合金磨损后形貌和能谱

2.5 MoSi2涂层的磨损机理

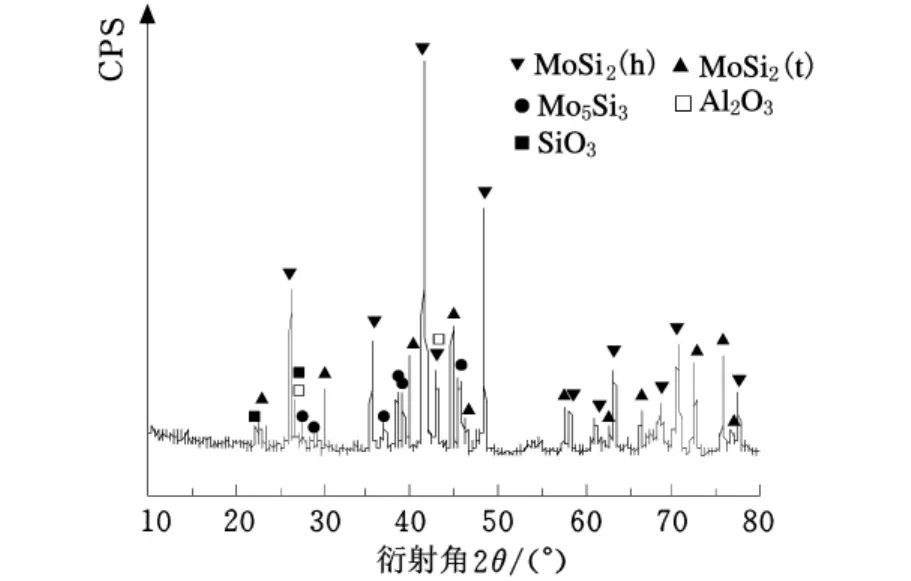

图6所示为MoSi2涂层在1100℃、40N载荷下磨损后表面衍射图谱。由图6可知,MoSi2涂层磨损表面除了 MoSi2和 Mo5Si3主相外,还有Al2O3和SiO2等相。其中 Al2O3来自配对副Al2O3转移而依附在MoSi2涂层表面,由于试验在空气氛围内进行,所以磨损过程中氧化现象不可避免,SiO2和一部分 Mo5Si3(另一部分来自涂层本身)正是MoSi2高温氧化的结果。

图6 MoSi2涂层磨损表面衍射

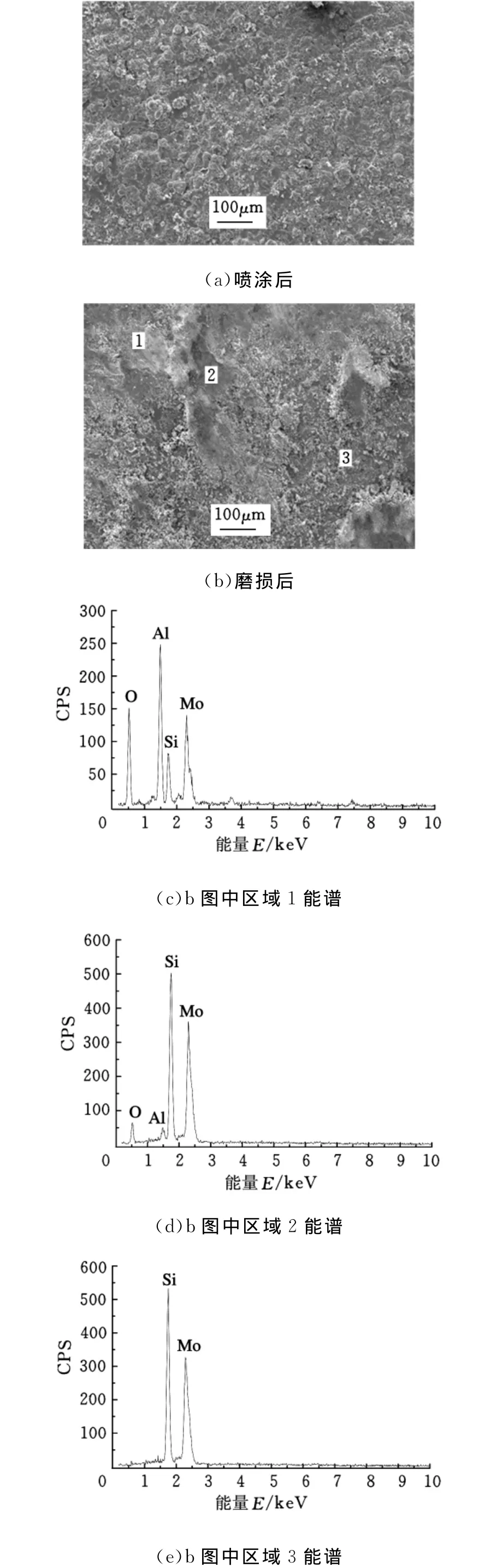

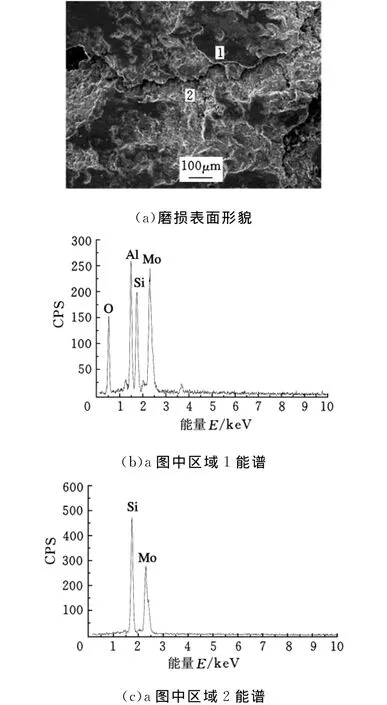

图7b所示为 MoSi2涂层1100℃、10N载荷下的表面磨损后的SEM形貌。与摩擦前(图7a)相比,MoSi2涂层表面局部区域存在一层比较光滑的薄膜,且薄膜颜色分为浅白色1区和浅灰色2区。图7c、图7d、图7e的能谱分析表明:浅白色1区域的主要成分是Al和O元素,还含有少量的Mo、Si元素;浅灰色2区域主要是 Mo和Si元素,还含有少量的Al、O元素;而区域3与磨损前喷涂形态相似,由Mo和Si元素组成,根据其原子比判断可能是MoSi2。根据以上结果并结合磨损表面衍射结果知道,这层光滑的1、2区域薄膜主要是由MoSi2、Mo5Si3、Al2O3和SiO2涂层组成。Al2O3是在摩擦过程中从对偶件Al2O3转移过来,在载荷作用下,涂层表面的硅化钼颗粒与Al2O3形成的混合物经过碾压作用形成薄膜并黏附在涂层表面。可见,MoSi2涂层在10N载荷下的磨损主要是属于氧化磨损。

图8所示为MoSi2涂层在1100℃、40N载荷下的表面磨损后的SEM形貌。MoSi2涂层表面出现了凹凸不平的区域。区域1是磨屑发生研磨作用并黏附在涂层表面所形成的。能谱结果表明,区域1主要是由 MoSi2、Mo5Si3、Al2O3和SiO2涂层组成。载荷为40N时,在周期性的交变应力作用下,涂层表面萌生裂纹,裂纹逐渐扩大且深入涂层内部,使涂层表面产生疲劳断裂。由于等离子喷涂涂层具有层状组织特征,而且层与层之间的结合强度相对较弱,涂层表面容易发生脆性断裂脱落,此时磨损机理表现为疲劳断裂。涂层表面发生脆性断裂脱落后露出涂层的新表面,即区域2,该区域的能谱分析结果表明该剥落区未见Al元素存在,说明区域2是磨损后出现的凹坑。可见,较大载荷时涂层的磨损机理表现为氧化磨损和脆性断裂。

图7 MoSi2涂层表面磨损形貌和EDS能谱

图8 MoSi2涂层表面磨损形貌和EDS能谱

3 结论

(1)在1100℃下,与 Al2O3对磨时,MoSi2涂层的摩擦因数比K403镍基合金的摩擦因数高,K403合金的摩擦因数主要在0.35~0.5范围内变化,而MoSi2涂层的摩擦因数在0.65左右波动。

(2)在镍基合金涂覆MoSi2涂层后,较大幅度地提高了镍基合金耐高温磨损能力,MoSi2涂层的磨损率约是K403基体材料的0.5倍。

(3)在1100℃下,与Al2O3对磨时,镍基合金的高温摩擦磨损机制主要为氧化磨损和疲劳断裂。载荷较小(10N)时,MoSi2涂层的磨损机制主要表现为氧化磨损;较大载荷(40N)时,MoSi2涂层的磨损机制主要是氧化磨损和疲劳脆性断裂。

[1] 胡壮麒,刘丽荣,金涛,等.镍基单晶高温合金的发展[J].航空发动机,2005,31(3):1-7.

[2] 李爱兰,曾燮榕,曹腊梅,等.航空发动机高温材料的研究现状[J].材料导报,2003,17(2):26-27.

[3] 李美栓.金属的高温腐蚀[M].北京:冶金工业出版社,2001.

[4] Bi X F,Xu H B,Gong S K.Investigation of the Failure Mechanism of Thermal Barrier Coating Prepared by Electron Beam Physical Vapor Deposition[J].Surface Coatings Technology,2000,130(1):122-127.

[5] Courtright E L.A Comparison of MoSi2Matrix Composites with Other Silicon-base Composite Systems[J].Mater.Science Engineering A,1999,A261(1/2):53-63.

[6] Zhang H A,Hu X P,Yan J H,et al.Study of Wear Behavior of MoSi2under Water Lubrication[J].Materials Letters,2005,59(5):583-587.

[7] Zhang H A,Hu X P,Yan J H,et al.Dry Sliding Wear Behaviors of La2O3– WSi2– MoSi2Composite Against Alloy Steel[J].Wear,2006,260(7/8):903-908.

[8] 张厚安,陈平,颜建辉,等.La2O3和 WSi2增强 Mo-Si2基复合材料的摩擦磨损性能研究[J].摩擦学学报,2005,25(3):230-233.

[9] 张厚安,唐思文,时存,等.温度对 MoSi2/Si3N4高温摩擦磨损行为的影响[J].中国机械工程,2009,20(21):2624-2627.

[10] 张厚安,李鹏南,胡小平,等.不同温度下 MoSi2的高温磨损行为研究[J].中国机械工程,2008,19(19):2390-2393.

[11] Fu Q G,Li H J,Li K Z,et al.A MoSi2–SiC–Si/glass Oxidation Protective Coating for Carbon/Carbon Composites[J].Carbon,2006,44(15):3361-3364.

[12] Zhao J,Liu L,Guo Q G,et al.Oxidation Protective Behavior of SiC/Si– MoSi2Coating for Different Graphite Matrix[J].Materials Letters,2006,60(16):1964-1967.

[13] Suzuki R O,Ishikawa M,Ono K.MoSi2Coating on Molybdenum Using Molten Salt[J].Journal of Alloys and Compounds,2000,306(1/2):285-291.

Research on Friction and Wear Performance of MoSi2Coating at High Temperature of 1100℃

Hu Xiaoping1,2Yan Jianhui2Huang Zhichu1Zhang Hou’an3

1.Wuhan University of Technology,Wuhan,430070

2.Hunan University of Science and Technology,Xiangtan,Hunan,411201

3.Xiamen University of Technology,Xiamen,Fujian,361024

In order to improve the wear resistance of K403nickel-based alloy at high temperature in air,a molybdenum disilicide coating was prepared on its surface by air plasma spraying.Phase composition,morphology and component of the worn surface were observed by scanning electron microscope(SEM)with energy dispersive spectrometer(EDS)and X-ray.The friction and wear properties of the bare K403alloy and MoSi2coating at 1100℃ were also studied.Results show that the friction factor of K403alloy ranges from 0.35to 0.5and that of MoSi2coating fluctuates around 0.65.The wear rate of MoSi2coating is about half of that of K403alloy.Compared with the bare K403alloy,the wear resistance of substrate was improved after coated MoSi2coating.The wear mechanism of nickel-based alloys is oxidation wear and fatigue fracture.When the load is smaller(10N),the main wear mechanism of MoSi2coating is oxidation.However,the main wear mechanism of MoSi2coating is oxidation and brittle fracture when the load is higher(40N).

MoSi2coating;nickel-based alloy;tribilogical property at high temperature;wear mechanism

TG148;TH117.1

1004—132X(2010)19—2364—05

2009—12—29

国防基础科研计划资助项目(A3720060115);国家自然科学基金资助项目(50405041)

(编辑 卢湘帆)

胡小平,男,1962年生。武汉理工大学机电工程学院博士研究生,湖南科技大学机电工程学院教授。主要研究方向为测控技术、智能控制技术及材料摩擦磨损性能检测。发表论文20余篇。颜建辉,男,1973年生。湖南科技大学机电工程学院副教授。黄之初,男,1943年生。武汉理工大学机电工程学院教授、博士研究生导师。张厚安,男,1970年生。厦门理工学院机械系教授、博士研究生导师。