基于蚁群算法面向设计的车身关键截面生成方法

宋 凯 成艾国 陈少伟 王国春 钟志华

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

0 引言

汽车车身各个关键截面的特性对整车的安全性、NVH特性和强度等性能至关重要。传统的截面设计中,工程师先根据经验在概念阶段设计出汽车截面,只有在详细设计阶段才能通过CAE仿真评估乃至通过样车试验才能知道截面的特性是否能满足整车的性能要求。大量的工程实例证明,汽车设计进入详细设计阶段以后再来修改车身关键截面是十分困难和昂贵的。

如何在汽车的概念设计阶段就能找出设计中的缺陷、优化汽车结构,对于成功的整车设计来说,是相当重要的问题。近年来国内外许多学者在汽车概念设计阶段进行了大量的分析与优化,并取得了较好的成果[1]。Banichuk[2]提出了最大扭曲刚度的一种优化方法,Egner等[3]提出了扭曲、弯曲、剪切相结合的一种优化方法,Banichuk等[4]提出了具有正多边形截面形状的Bar单元,Kim[5]应用拓扑优化方法进行截面设计,Masataka等[6]应用遗传算法对截面形状进行了多目标优化。

在实际工程应用中,工程师设计车身截面时不仅要考虑车身造型、内部空间以及总体布置等方面的尺寸约束,还要考虑钣金件冲压成形等方面的形状约束,更要在轻量化前提下设计出满足车身性能要求或是具有指定截面特性的截面。显然,采用传统的经验设计法较难快速设计出最优的截面形状。若能在考虑截面尺寸和形状约束条件的前提下,建立一种能够生成具有指定截面特性且满足轻量化要求的截面形状生成方法,将给结构设计人员带来较大的指导作用。

1 典型车身关键截面设计标准

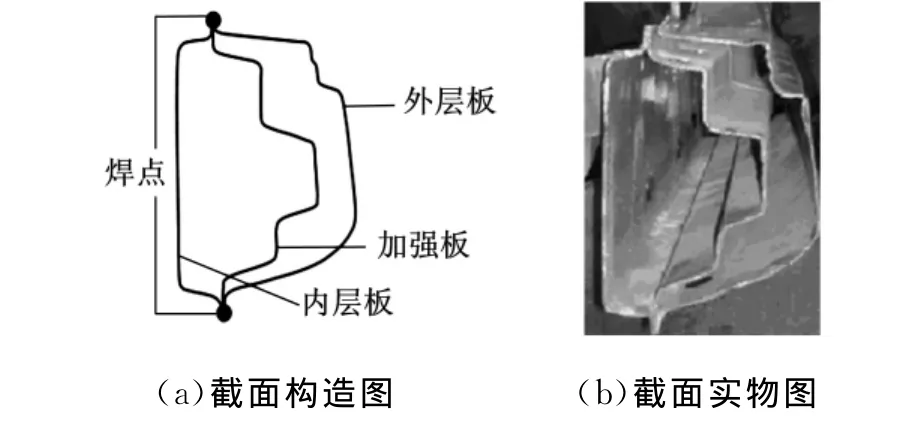

汽车车身的特性主要由车身关键截面特性、车身接头特性以及车身的框架结构特点决定。典型的车身关键截面一般是由若干层冲压钣金件通过焊接边上的若干焊点连接而成的封闭截面。图1所示为某车型门槛梁截面,本文以该截面为例来说明车身关键截面蚁群优化算法的过程。

图1 典型车身关键截面

1.1 截面特性的计算

汽车车身关键截面特性对整车的性能至关重要,它直接影响车身的刚度、振动噪声及舒适性、被动安全性和强度等性能。截面特性可以用一些截面特性参数来表示,本文重点考虑如下几个常用的截面特性参数。

(1)截面面积S:

式中,A为钣金材料的面积区域;S为截面中钣金的材料面积,较小的S有利于车身的轻量化。

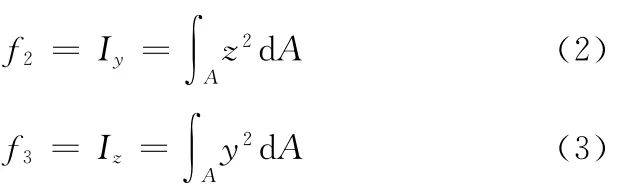

(2)截面惯性矩Iy、Iz:

式中,y、z为局部坐标系下截面微元的坐标。

(3)截面主惯性轴和坐标轴的夹角φ(逆时针方向为正):

1.2 截面形状约束条件

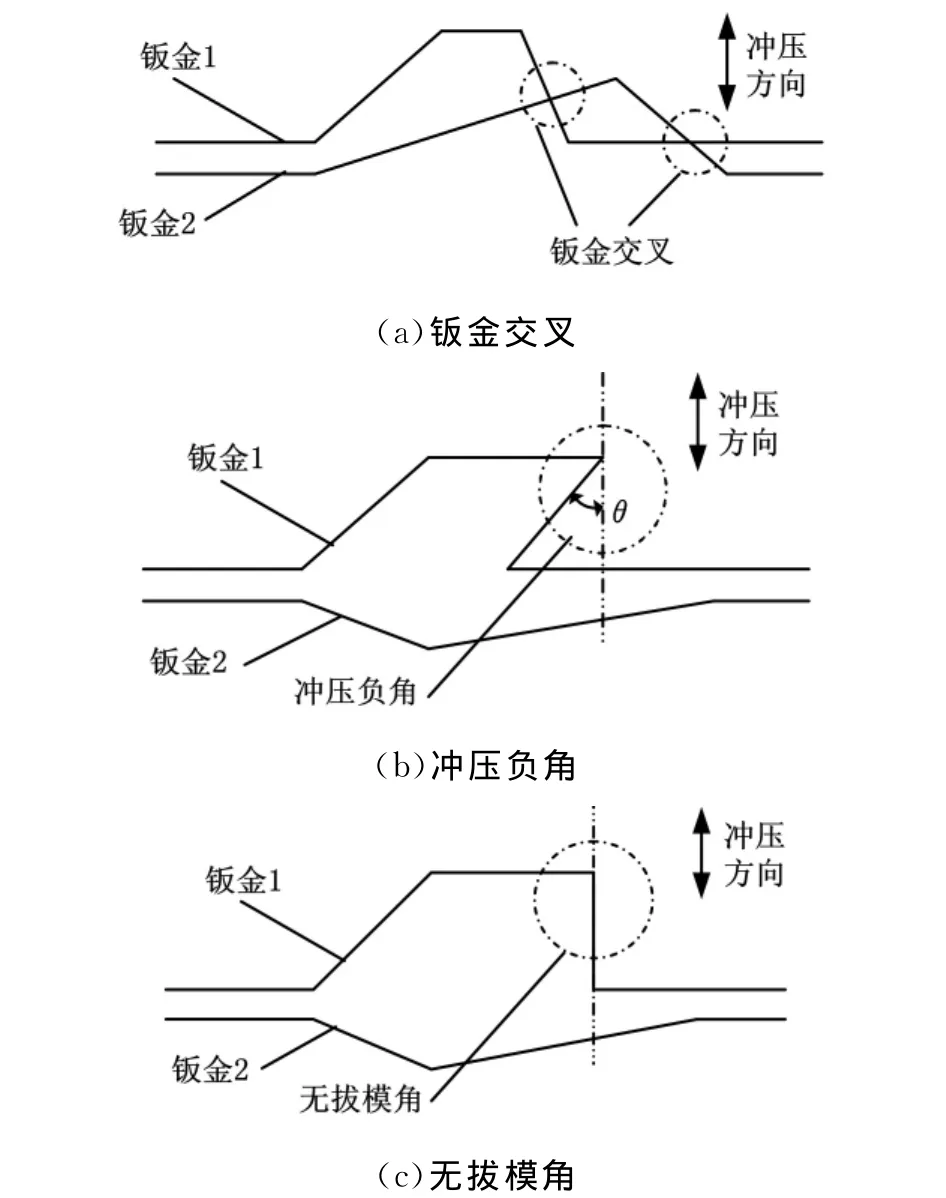

由于汽车车身截面大多是由冲压钣金构成的封闭截面,所以在进行优化时一定要满足制造方面的形状约束。首先,各层板不能出现交叉现象;其次,每层板不能出现冲压负角,而且还要有一定的拔模角(本文暂不考虑有整形工序的冲压件)。图2所示为一些不满足制造条件的典型截面形状,这些截面形状都不允许出现在截面优化结果之中。

1.3 截面尺寸约束条件

汽车车身关键截面的设计除了要考虑制造的可行性,还要考虑车身造型、内部空间以及总体布置等方面的尺寸约束条件。

图2 不满足制造条件的车身截面形状

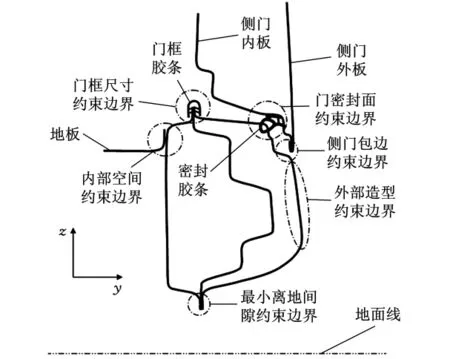

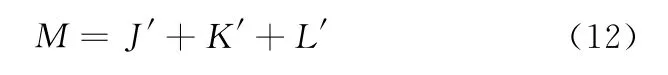

图3为某车型门槛梁在整车坐标系中的示意图,工程师在设计该车型门槛梁截面时,要考虑诸多的外部设计约束。例如,确定的车门框开口尺寸决定了门槛梁截面门框胶条的位置;车辆内部空间大小决定了门槛内板和地板焊接处的位置;侧门的密封胶条位置决定了门槛外板相应密封面的位置;侧门的包边位置以及侧门和门槛外板之间的间隙决定了门槛外板相应部位的尺寸;整车的外部造型决定了门槛外板相应部位的形状;车身的最小离地间隙决定了门槛梁另外一个焊接边的z向尺寸。

图3 车身截面设计约束条件示意图

2 基于蚁群算法的截面生成

2.1 坐标系的建立

一般来说,对于A柱、B柱、C柱和门槛梁之类的车身类梁型结构而言,它们在整车坐标系中的空间位置和截面本身特性是影响车身性能的重要因素。截面一般是指垂直于类梁型结构形心轴的断面,所以截面在车身坐标系中的位置完全由类梁型结构确定。在截面所在的平面内,不同局部坐标系下的截面特性参数是不同的,所以在建立优化模型之前,首先要确定截面的局部坐标系。

坐标系的选择对带有约束条件的蚁群优化算法十分重要,它需要满足两个条件:首先,在该坐标系下,截面的优化结果不能出现冲压负角或无拔模角等不满足制造条件的情况;其次,在该坐标系下,所得结果应尽可能地包含所有满足制造条件的截面形状。

一般情况下,在确定拉伸件的冲压方向时不把翻边考虑在内[7],翻边和冲压方向的角度可在后续工艺设计中实现。对于不包含需要整形工序零部件的典型截面而言,截面各零部件的冲压方向大多近似平行,本文假设截面各零部件的冲压方向是平行的,且截面的两个焊接边垂直于冲压方向。

综上所述,本文截面局部坐标系的z轴平行于截面各零部件的冲压方向,y轴垂直于z轴,取其中一个焊点为坐标原点。图4为某车型门槛梁截面局部坐标示意图,本文后续的论述均在该截面局部坐标系下完成。

图4 截面优化坐标系

2.2 截面离散化

如前所述,汽车车身关键截面的设计要受到车身造型、内部空间以及总体布置等方面的尺寸约束,那么在截面设计与优化之前会存在一个外部输入的尺寸约束边界,也就是截面形状变化的可行域边界。本文采用网格法的思想,将截面的可行域打网格,将每个网格节点作为截面形状的控制点。

截面可行域边界分为两种:普通的可行域边界表示截面形状变化的最大允许边界;固定的可行域边界表示截面形状必须采用该轮廓。例如汽车的外部造型曲线就是固定的可行域边界,在设计截面时,该造型曲线必须采用。一般情况下,固定的可行域边界多为曲线,这里可以将其近似为若干段直线段,这样只需给出若干个点的坐标就能以若干直线段来近似代替复杂的曲线。

在截面局部坐标系中,可行域边界由上边界、下边界、左边界和右边界4个函数表示,其中,左边界曲线为通过坐标原点平行于z轴的直线,右边界曲线为通过截面另一焊点平行于z轴的直线。截面的上下边界函数曲线是由点和直线段组成的分段函数曲线,这些点由人工输入,称为边界特征点。边界特征点也分为两种,其中,普通的边界特征点表示截面边界的变化情况,固定的边界特征点表示的是截面形状必须经过该点。

截面上下边界中的直线段是由边界特征点确定的,在确定相邻边界特征点中的直线段时应遵循以下两个原则:①若该直线段为固定可行域边界(例如外部造型边界),则该处边界曲线为连接相邻固定边界特征点的直线段;②若该直线段为普通可行域边界,则该处边界曲线为通过某点的平行线段,该点为相邻边界特征点中绝对值较大的一个。这样可以保证产生的所有截面形状均在截面可行域之内。

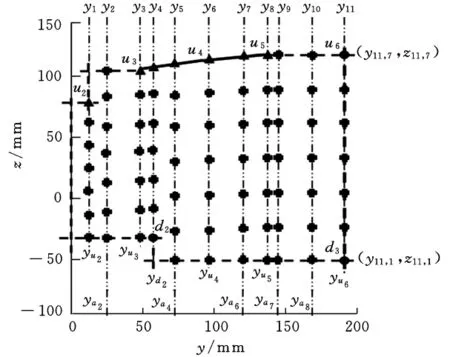

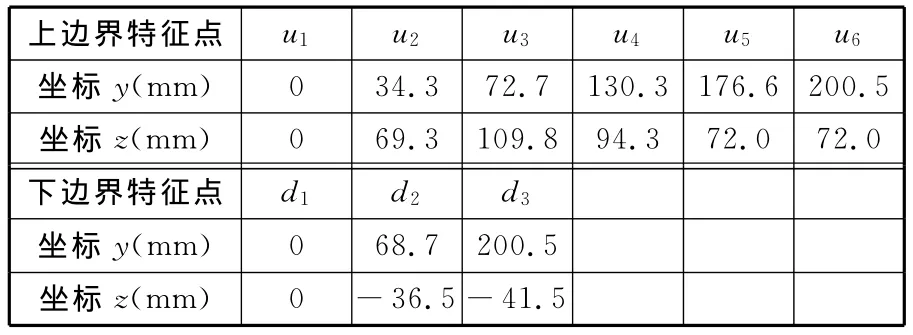

综上所述,设计人员只需用提供普通可行域边界和固定可行域边界的特征点的坐标,根据边界曲线确定规则就可以快速确定边界曲线。图5为某车型门槛梁截面可行域边界示意图,对于该截面而言,u1和u2是由侧门密封面确定的边界特征点,u3、u4和u5是门槛外部造型曲线简化后的直线段端点,u6是由外部空间确定的边界特征点,d1、d2和d3是由内部空间确定的边界特征点。该截面的可行域边界函数如下:式中,yL(z)为截面可行域左边界的函数;yR(z)为截面可行域右边界的函数;yU(z)为截面可行域上边界的函数;yD(z)为截面可行域下边界的函数;uj为截面可行域上边界的特征点,j=1,2,…,J,yu1=0,yuJ=B,本文中J=6;B为截面可行域y方向的最大宽度;dk为截面可行域下边界的特征点,k=1,2,…,K,yd1=0,ydK=B,本文中K=3。

图5 典型截面可行域边界示意图

确定了截面可行域边界函数后,需要对截面可行域进行离散化。从实际工程应用的角度出发,截面离散化时遵循两个原则:首先,保证在每个截面边界特征点处产生网格控制节点;其次,根据截面的大小调整网格的密度,相邻网格控制节点之间的最大距离不能过大,以保证截面形状必要的精度。截面离散的具体步骤如下:

(1)在截面上边界特征点uj处增加J′=J-1个纵断面,则通过特征点uj的纵断面的y坐标为yuj。

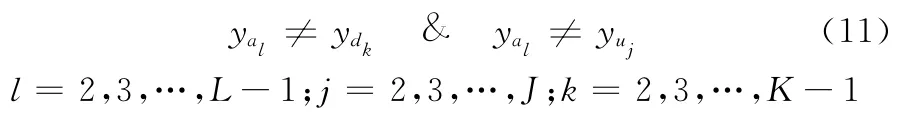

比较截面下边界特征点dk和上边界特征点uj的y坐标关系,假设满足

的下边界特征点有K′个,在相应的dk处增加纵断面,则通过特征点dk的纵断面的y坐标为ydk。

(2)将截面可行域沿y方向平均分成L-1等份,则平分面al(l=1,2,…,L)处的y坐标可表示为

比较yal和截面特征点uj、dk的坐标关系,假设满足

的平分面有L′个,在相应的平分面al处增加纵断面。

(3)按照y坐标由小到大的顺序对所有的纵断面编号排序,则第m(m=1,2,…,M)个纵断面的y坐标ym是已知的,且纵断面总数M可用下式求出:

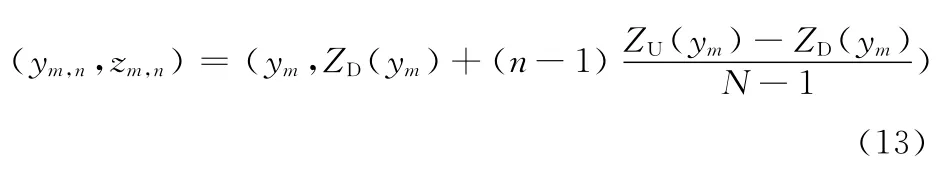

(4)将每个纵断面在可行域内沿着z方向平均分成N-1份,则每个纵断面上有N个节点,截面可行域最后被离散为M×N个控制节点。第m个纵断面上的第n(n=1,2,…,N)个节点坐标为

图6为典型截面离散化后的示意图,在纵断面和固定的可行域边界交汇处会产生新的固定边界特征点,我们设fixm表示第m个纵断面上的固定特征点。

图6 典型截面离散化示意图

将截面优化的可行域离散为M×N个控制节点后,还需要确定截面每层钣金的厚度。汽车框架结构大多由钢板构成,虽然钢板的厚度在理论上是个连续变量,但是工程师一般只能从0.7~2.5mm中间选取一些标准的厚度,因而车身关键截面的钣金厚度实际上是一个离散变量。

若截面的钣金层数为I,则增加I个虚拟的纵断面。假设截面的第i(i=1,2,…,I)层钣金可选厚度为Ti种,则可用虚拟纵断面i上的第ti(ti=1,2,…,Ti)个节点来对应截面第i层钣金的第ti种厚度。

2.3 蚁群算法规则

在每个纵断面和虚拟纵断面上都放置1只蚂蚁,共有M+I只蚂蚁,每只蚂蚁具有以下特征:

(1)每只蚂蚁只能在该纵断面或虚拟纵断面的各个节点间移动,它根据概率函数(以每个节点吸引强度为变量)选择该纵断面的下一个节点(设τmn为第m个纵断面上第n个节点的吸引强度,τiti为第i个虚拟纵断面上第ti个节点的吸引强度)。

(2)每只蚂蚁具有记忆功能,除非一个循环完成,否则它不能移动到该纵断面或虚拟纵断面上已选择过的节点。设tabum为第m个纵断面上蚂蚁的禁忌表(tabum(n)表示禁忌表中对应纵断面m上第n个节点的元素),它用以记录蚂蚁m在一个循环中已选择过的节点,tabum在每个循环中随着优化过程做动态调整。

(3)蚂蚁每完成一个循环后,在访问过的节点上留下信息量。

节点吸引强度的规则定义如下:

蚁群算法初始化时,若每个节点的吸引强度都相同,则蚂蚁很难在短时间内找到较好的解,严重影响收敛速度。解决的方法是在初始化时就给出启发性的信息量[8]:先产生大量的截面形状(例如50个截面形状),从中选择比较优的(例如5个截面形状),使这些节点上留下相应的信息量,以此来引导蚂蚁进行节点选择。

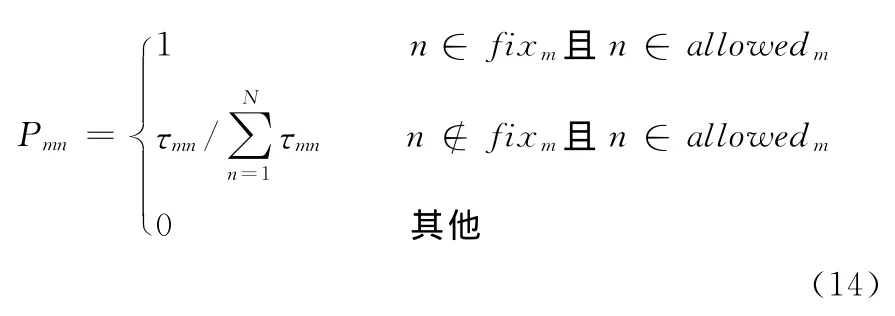

第m个纵断面上的蚂蚁选择该纵断面第n个节点的移动概率Pmn为

式中,allowedm表示蚂蚁m下一步可以选择的节点表,allowedm= {0,1,…,N}-tabum。

第i个虚拟纵断面上的蚂蚁选择该虚拟纵断面第ti个节点的移动概率Piti为

纵断面M上的蚂蚁移动一次为一个循环,其他纵断面上的蚂蚁移动I次为一个循环;每个虚拟纵断面上的蚂蚁移动一次为一个循环。

当所有的蚂蚁完成一次循环后,各节点的吸引强度根据下式更新:

式中,ρ为吸引强度的持久性系数,一般0.5≤ρ≤0.9;Δτmn、Δτiti分别为蚂蚁在本次循环中留在节点上的信息量;Q为一个正常数;F为目标函数值。

利用节点生成截面形状的规则定义如下:当所有的蚂蚁完成一次循环后,所有纵断面的禁忌表元素组成了截面的全部形状控制点。坐标原点作为截面的一个焊接点,纵断面M的禁忌表元素tabuM(n)作为截面的另外一个焊接点;剩下的每个纵断面禁忌表中的元素tabum(n)按照n的大小排序,n最大(即z坐标最大)的节点为截面的最上层钣金控制点,n最小的节点为截面的最下层钣金控制点,依此类推确定截面各层钣金的控制点,这样就保证了截面上层钣金的每个控制节点都在下层钣金控制点之上,避免了出现各层钣金交叉的现象;对于每层钣金上的所有控制点,按照纵断面m的大小顺序(即y坐标大小顺序)依次连接起来就形成了该层钣金的形状,该方法保证了每层钣金不会出现冲压负角和没有拔模角的现象。

当所有的蚂蚁完成一次循环后,虚拟纵断面i上被选择的节点所代表的厚度表示了截面i的厚度。

2.4 蚁群算法步骤

本文截面优化的蚁群算法基本步骤如下:

(1)nc←0(nc为循环次数);给τnm、τiti赋予相同的值,产生大量的截面形状(例如50个截面形状),从中选择比较优的(例如5个截面形状),使这些节点留下相应的信息量,给出ρ、Q的值。

(2)将M+I只蚂蚁分别置于所有纵断面和所有虚拟纵断面的顶部节点N 和Ti上;清空tabum。

(3)蚂蚁m按照转移概率Pmn选择该纵断面中的下一个节点n,将节点n置于tabum中,每只蚂蚁选择I次完成一次循环;蚂蚁i按照转移概率Piti选择该虚拟纵断面中的下一个节点ti,每只蚂蚁选择一次完成一次循环。

(4)计算截面的目标函数F,按照更新方程修改节点吸引强度τmn和τiti;nc←nc+1;

(5)若nc大于规定的循环次数,停止运算,选择纵断面节点中τmn最大的前I个节点为该纵断面的最终控制节点,选择虚拟纵断面节点中τiti最大的节点为第i层钣金的厚度;否则转到步骤(2)。

3 算例

现以笔者参与开发的国内某新车型的门槛梁截面的设计为例来检验程序的可靠性与实用性。该新车型门槛梁的基本特征和上文中提到的某车型门槛梁截面较为相似,故这里不再详述该新车型门槛梁截面具体的离散化过程和算法。该门槛梁截面基本结构由门槛外板、门槛加强板和门槛内板组成,每层钢板可供选择的厚度级别有6种,厚度为0.7~2.0mm。表1列举了该门槛梁截面外部输入的设计约束边界特征点坐标。本文采用EXCEL软件进行了截面离散化的二次程序开发,表2列举了截面离散化过程中的参数取值以及部分离散化结果。

表1 门槛梁截面边界特征点坐标

表2 截面离散化的参数取值及结果

蚁群算法的各参数如下:ρ=0.95;Q=30;初始的τnm=τiti=1,首先产生50个初始截面形状,从中选取5个较优的形状,在相应的节点处赋予吸引强度50;规定的最大循环次数为1000。

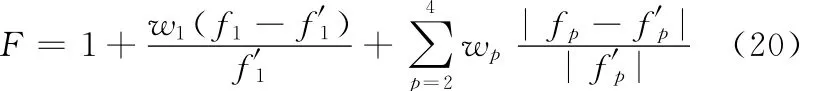

截面的目标函数F可用下式表示:

式中,wp(p=1,2,3,4)为截面各个特性的加权系数,为相应截面特性的指定值。

F越小表明优化结果和指定目标差距越小,且截面的重量越轻。在汽车的概念设计阶段,建立由真实接头模型、梁单元和大尺寸壳单元组成的车身概念有限元模型,以车身整体刚度和接头部位强度为约束条件,对车身进行轻量化优化,可以得到车身各关键截面特性参数的合理组合,即车身各个截面特性的指定值,这里不再详述,具体数值见表3。

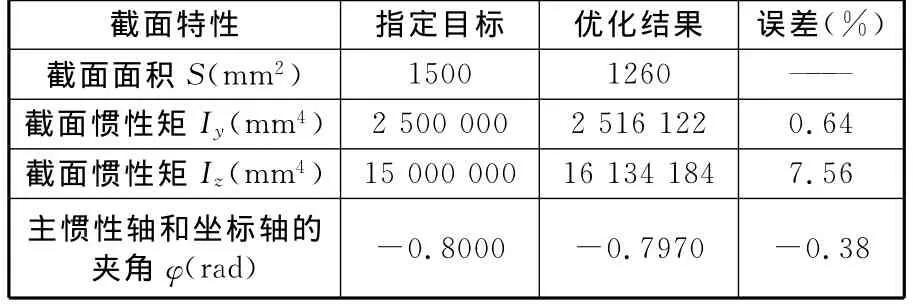

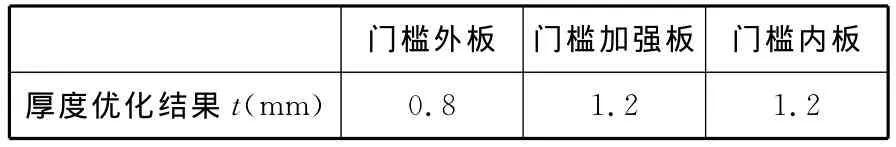

表3 门槛梁截面指定截面特性和优化结果

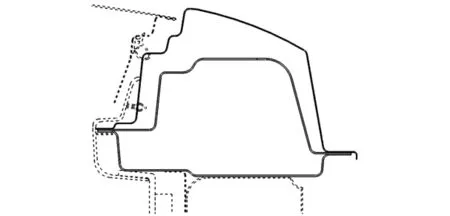

图7给出了目标值函数随迭代过程的变化趋势,图8给出了最后得到的截面优化形状,每层钢板的厚度优化结果见表4,对应的截面特性见表3。如图8所示,截面中的某些钣金出现了毛刺现象(目前针对毛刺的处理办法主要靠工程师的经验来修正,从算法上来消除毛刺现象还需要做进一步的研究),结构工程师根据工程经验去除掉钣金上的毛刺,参考生成的截面形状变化趋势,并增加相应的导角,本着简化零部件形状的原则,最终设计的该门槛梁截面形状如图9所示。图9中,实线为门槛梁截面各钣金的轮廓线,虚线为该断面处其他零部件的轮廓线,门槛梁各层钢板的厚度同时也采用了优化结果。采用该算法生成的车身关键截面形状对后续的设计工作起到了较好的指导作用。

图7 目标值函数值随迭代过程的变化趋势

图8 生成的门槛梁截面形状示意图

表4 门槛梁截面各层钢板厚度优化结果

图9 门槛梁截面的最终设计结果示意图

4 结论

(1)提出了一种全新的截面形状生成思路和方法,采用网格法的思想应用蚁群算法生成具有指定截面特性且节省材料的截面形状,同时还可得出每层钢板的厚度。

(2)充分考虑到车身造型、内部空间以及总体布置等方面的尺寸约束,同时满足了截面钣金件冲压成形等方面的形状约束要求,更加符合工程应用的需要。

(3)生成的截面形状包含了两个焊接边连线和冲压方向不平行的情况,丢失的截面形状解较少。

本文算法未考虑截面上孔洞的存在以及零件的导角,对存在冲压负角(需要整形工序)的复杂截面形状仍不适用。目前截面的变量不是连续变量。上述问题都是后续工作的重点,这里不再详述。

[1] Kojima Y.First Order Analysis as CAE for Design Engineers[J].R&D Review of Toyota CRDL,2001,37(1):1-3.

[2] Banichuk N V.Optimization of Elastic Bars in Torsion[J].International Journal of Solids and Structures,1976,12(4):275-286.

[3] Egner W,Zyczkowski M.Optimal Plastic Design of a Bar under Combined Torsion,Bending and Shear[J].Structural and Multidisciplinary Optimization,2001,22(5):394-406.

[4] Banichuk N V,Ragnedda F,Serra M.Optimum Shape of Bar Cross-sections[J].Structural and Multidisciplinary Optimization,2002,23(3):222-232.

[5] Kim Y Y,Kim T S.Topology Optimization of Beam Cross Sections[J].Int.J.Solids Struct.,2000,37(3):477-493.

[6] Masataka Yoshimura,Shinji Nishiwaki,Kazuhiro Izui.A Multiple Cross-sectional Shape Optimization Method for Automotive Body Frames[J].Journal of Mechanical Design,2005,127:49-57.

[7] 覃建周,吴伯杰.汽车覆盖件冲压方向的优化[J].模具工业,2002,2:5-8.

[8] 高尚,杨静宇.群智能算法及其应用[M].北京:中国水利水电出版社,2006.