跨武广客运专线顶推施工48 m曲线预应力混凝土简支箱梁设计

苏国明

(中铁第五勘察设计院集团有限公司,北京 102600 )

1 工程概述

新建衡茶吉铁路跨越武广客运专线处有3条铁路,武广客运专线、京广铁路及环发线(铁路专用线),形成一个三角地带,如果采用转体施工,顺武广悬灌时将侵入京广限界,并且墩高近40 m,转体施工不可行;在武广客运专线上采用支架现浇风险大,时间长,难以获得批准,综合考虑采用1孔48 m曲线简支箱梁顶推施工,具有施工速度快、跨武广施工时间短、桥墩及梁顶无需加宽等优点。

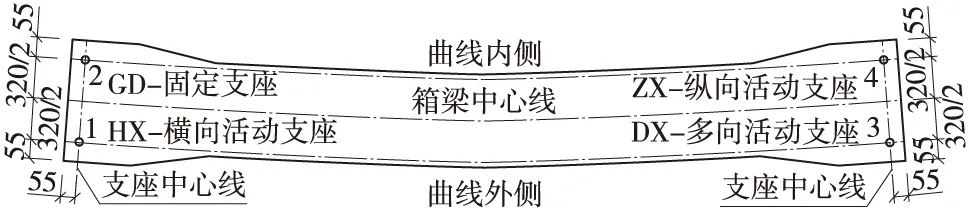

顶推施工现场情况见图1。

图1 顶推施工现场情况

2 48 m曲线箱梁设计

2.1 设计控制条件

桥梁位于缓和曲线上,大里程侧为半径1 200 m圆曲线,如果采用直梁,梁顶及墩顶均需加宽,设计采用曲梁曲做,减少工程投资。梁端为满足支座布设进行了腹板加宽,梁体计算时采用平面及空间分析,充分考虑曲线对支座受力的影响,根据顶推过程受力需要,梁体顶、底板均配置临时束,满足顶推过程受力交替变化的需要。

2.2 结构设计

2.2.1 结构形式

梁长48.6 m,计算跨度为47.5 m。梁高为4.0 m、顶宽6.9、底宽3.6 m(梁端变为4.3 m)。跨中截面顶板厚34.5 cm,底板厚30 cm,腹板厚为32 cm;支点截面顶板厚64.5 cm,底板厚70 cm,腹板厚为105 cm。1孔梁混凝土345.4 m3。

2.2.2 预应力束配置

梁体预应力束分为成桥后永久用钢束及顶推阶段用临时钢束,临时钢束包括8根顶板束及2根底板束,均采用体内束形式,其中临时钢束不灌浆,顶推完成后需拆除。顶推时由于支撑体系不断变化,使得梁体各个截面正负弯矩交替变化,需要设置顶板临时束及底板临时束,并张拉底板永久束,而腹板束不张拉,使梁体截面上下缘均匀受压,满足顶推阶段各种工况的需要。

2.2.3 结构纵向计算及主要成果

(1)全桥共分48个桥面单元,49个节点,采用西南交大“桥梁结构分析系统BSAS 4.03”进行计算。主要计算成果见表1。

表1 曲线箱梁纵向计算主要成果

(2)梁体竖向挠度和梁端转角

中-活载作用下引起的挠度为-12.72 mm,为跨度的1/3734;梁端转角为0.857‰,满足规范要求。

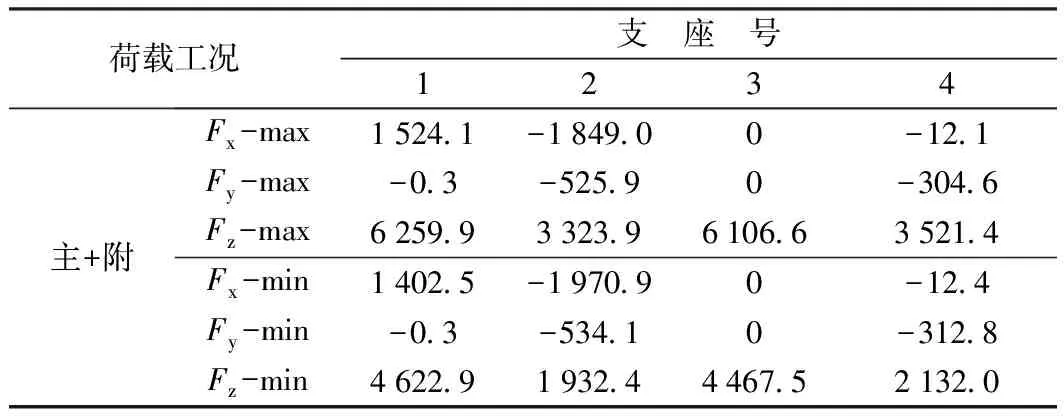

2.2.4 支座布设及受力情况

由于曲线半径大,铁路曲线简支箱梁与直线简支箱梁梁体受力相差不大,但对于支座的影响比较显著。固定及纵向支座布置于曲线内侧,多向及横向支座布置于曲线外侧,见图2。

图2 支座布置示意(单位:cm)

根据表2可知,在离心力及风力作用下,内外支座反力相差较大,对于固定支座,横向水平力较大。

表2 曲线箱梁支反力计算主要成果 kN

3 顶推施工设计

3.1 主要技术参数

顶推重力:9 720 kN;

最大顶推力:1 360 kN;

顶推速度:6 m/h;

顶推距离:73.5 m(理论顶推时间为:73.5/6=12.25 h);

顶推动力储备系数:3.0(采用4台1 000 kN千斤顶);

顶推牵引索拉力安全系数:3.99(采用7根/束钢绞线,共4束);

顶推就位轴向误差:±20 mm;

顶推滑块安全储备系数:3.12(采用滑动支座滑块)。

滑道安装精度:顶面相对高差≤1 mm。

3.2 导梁设计

在顶推过程中,最大悬臂长度48.0 m,为确保梁体内力在允许范围内,在箱梁前端设置钢导梁。导梁分3段加工,前段、尾段及预埋段,预埋段预埋入梁体为1.8 m,导梁底面与箱梁底面混凝土齐平。

导梁长32 m,分段长度分别为10、10、12 m,预埋段长度1.8 m,高4.0~2.115 m,宽0.6 m,单个构件最大质量10.0 t。利用汽车吊将导梁分片吊装至施工平台,利用导梁连接构件人工完成导梁安装,平面位置距离武广客运专线中心最近6.8 m,距离环发线最近距离6.35 m。 导梁分段示意如图3所示。

图3 导梁分段示意(单位:m)

3.3 临时墩及贝雷支架设计

临时墩柱为直径1 000 mm×16 mm钢管柱,最大墩高39.79 m,单个桥墩设置4根钢管柱。钢管柱之间设横纵向连接,将临时墩柱连接为一整体。临时墩与主墩之间纵向连接采用贝雷支架连接,共同承受水平力。临时墩柱采用场外预制,现场拼装焊接完成。贝雷支架横向采用12片,既作为箱梁现浇时的支架又作为箱梁顶推时临时墩及永久墩之间的连接(图4)。

图4 临时墩及贝雷支架

3.4 多点横向限位装置(图5)

图5 墩顶横向限位装置

在永久墩及临时墩旁安装横向限位装置,全桥共设置10处。限位装置由连接钢板、导向轮及支撑后背组成,支撑后背通过焊接和临时墩的基础相连接,导向轮通过螺栓与支撑后背固定,在顶推过程中,可以调节导向轮后螺栓之间的距离来调整导向轮与箱梁之间空隙,滚轴边距离箱梁腹板边2 cm,轴心距离梁底40 cm,因顶推必然存在不平衡受力,故梁体成蛇形前进,此时限位空隙小,方便及时纠偏。由于梁端变宽,在变宽段通过时,需对横向限位装置进行倒换。梁体需要纠偏时,在梁体前后端横向施加顶力,形成力偶,即可达到理想位置。

4 顶推施工计算

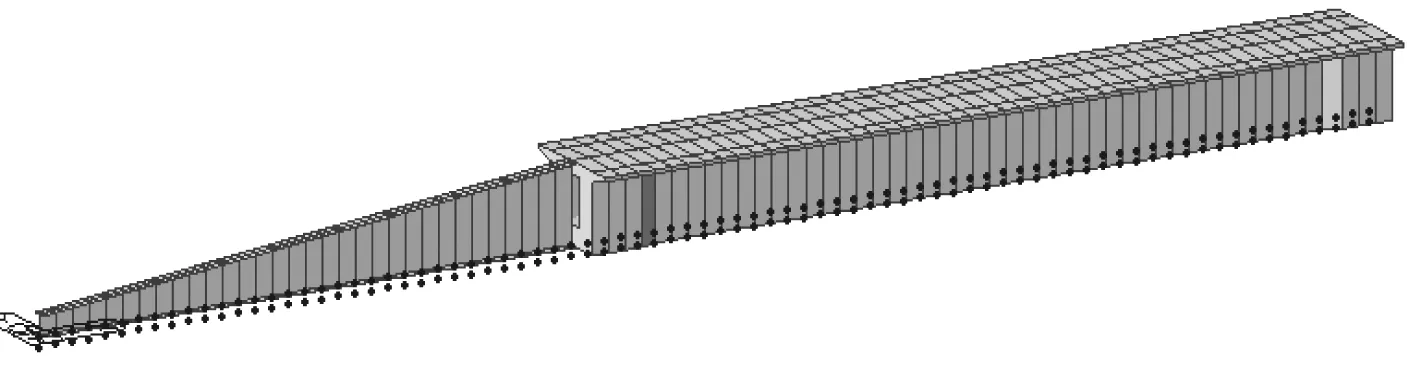

顶推施工过程采用MIDAS7.4.1顶推建模助手建立分析模型,顶推步长1 m,共建立72个施工阶段,模拟各阶段情况下导梁和48 m箱梁受力。模型见图6所示。

图6 顶推模型

在顶进过程中,支撑位置与梁体的相对关系在不断变化,随着尾端支撑不断退出,支撑的数量不断减少,顶推梁体结构体系由多跨连续梁最终变为简支体系。顶推过程中应力见表3。

顶推过程中钢导梁最大拉应力为129.3 MPa,最大压应力132.5 MPa,混凝土梁未出现拉应力,最小压应力为0.5 MPa,最大压应力为17.0 MPa,均满足要求。导梁前端最大位移为103.8 mm,48 m箱梁前端最大位移为42.8 mm。

表3 顶推过程应力 MPa

注:表中正值为压应力,“-”为拉应力。

由于所跨武广客运专线的重要性,为确保顶推过程万无一失,在正式顶推前,通过起落梁对顶推过程中最不利工况进行了模拟。顶推过程中最不利工况出现在混凝土梁前端距设计位置16 m时导梁与混凝土梁连接部位出现最大应力。正式顶推前,顶推段为多跨连续梁,通过在一侧梁端起顶,给梁体一个强迫位移,可以模拟出导梁与混凝土梁连接部位在顶推过程中最大应力的工况,实际起顶到25 cm时达到了预期效果。

5 结论

该桥在武广客运专经正式开通前已顺利就位,顶推时间共计3.5 d。通过以上分析表明,采用顶推法施工的48 m曲线预应力混凝土简支箱梁设计满足规范要求,通过设置临时束,使得梁体满足顶推过程正负弯距交替变化的受力需要,无须设置体外束;采用钢管临时墩及贝雷支架,同时满足了梁体现浇及顶推过程克服水平力的需要,节约了施工投入;采用多点横向纠偏技术其,在顶推过程中不断横向调整顶推方向,适应了曲梁顶推轨迹。

[1]苏国明,陈 铭,续宗宝,等.预应力混凝土梁拱组合桥梁顶推施工新工艺[J].铁道标准设计,2009(11).

[2]田启军,陈湘林.顶推施工中导梁的应用与锚固措施的优化[J].中外公路,2003(12).

[3]王福敏.预应力混凝土曲线连续梁顶推施工技术[J].重庆交通学院学报,1990(6).

[4]杨遵俭,左宜军.长塘埠湘江大桥顶推梁施工新工艺[J].中外公路,2002(10).

[5]任明飞,刘晓霞.东海大桥平曲线预应力混凝土顶推连续梁的设计与施工[J].预应力技术,2005(2).

[6]陈湘林,袁太平.衡阳松柏湘江大桥预应力混凝土顶推连续梁施工简介[J].湖南交通科技,1992(6).

[7]陈 青.连续梁桥的顶推施工技术[J].国外公路,1998(2).

[8]李晓民.中卫黄河特大桥顶推连续梁设计与施工[J].铁道标准设计,1997(4).

[9]李启龙.蒸水大桥顶推连续梁起落梁施工技术[J].铁道标准设计,2004(8).

[10]杨豫湘,刘乐辉.柔性墩多点顶推施工技术[J].中外公路,2002(10).