HACCP在液态乳制品生产卫生质量控制中的应用

王传广

[中图分类号] R155.5+7[文献标识码] A[文章编号] 1004-8650(2009)06-035-02

在社会不断进步、科技迅速发展的今天,随着食品工业的发展和变化,食品存在着越来越多的不安全因素。近年来关于食品安全方面的恶性、突发性事件屡屡发生。我国继安徽阜阳劣质奶粉案后,最近三鹿牌婴幼儿奶粉事件引发的奶制品安全事件,给婴幼儿的生命健康造成很大危害,给我国奶业以至整个食品行业声誉带来极坏的影响。目前液态乳品已经成为人民生活的重要消费品,使得液态乳制品的安全性显得尤为关键。而HACCP的思路引入乳品厂工艺设计中,可以使乳品厂的生产在硬件上得到有效的安全保障。

1HACCP体系

HACCP是英文the Hazard Analysis and Critical Control Point的缩写,称为危害分析与关键控制点。HACCP包括危害分析(HA, Hazard Analysis)和关键控制点(CCP, Critical Control Point),他通过分析食品生产过程中的潜在危害性(包括原料、加工过程、产品贮运、消费等各个环节),确定关键控制点,制定相应的预防措施,经过控制,使这些潜在危害得以防止、排除或降至可接受的水平,最终将不合格产品消灭在生产过程中,从而降低了生产和销售不安全产品的风险。由于他在保证产品安全性方面的有效性和经济性,近几年被公认为是控制食品安全和品质的最好最有效的管理体系。HACCP是一种控制危害的预防体系,其并非零风险,因此他不是一个独立存在的体系。HACCP必须建立在食品安全项目的基础上才能使他运行。例如:良好操作规范(GMP)、标准的操作规范(SOP)、卫生标准操作规范(SSOP)。目前,乳制品的消费量在我国不断提升。据统计,国内十大乳品企业乳制品产量已占到全国总产量的30%左右,液态奶产量已占到全国的50%以上。为了提高企业的市场竞争能力,提升企业在国际贸易中的形象,国内乳品行业必须利用包括HACCP在内的国际先进食品安全控制体系提高企业的产品质量。

2液态乳品生产的危害分析(HA)与CCP的确定

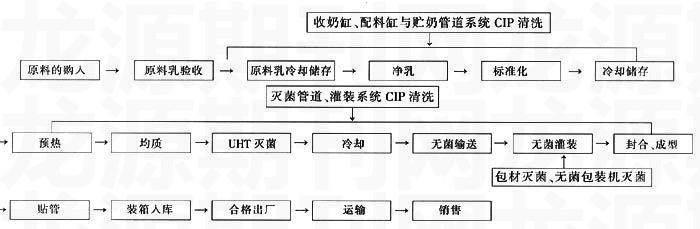

2.1工艺流程

收奶系统(原奶检验—收奶—过滤—计量—自动采样—冷却)—贮存—标准化系统:(预热—分离—部分均质—浓缩—巴氏杀菌—冷却)—配料系统—UHT熟奶罐贮存—UHT工艺段:(预热—脱气—均质—预保温—UHT灭菌—冷却)—无菌罐贮存—灌装—保温实验—暂存7天—出厂。工艺中收奶系统和巴氏杀菌系统,既是两种奶制品都必须要经过的工艺,又是整个生产过程中最容易产生安全隐患的环节,因而应当成为进行危害分析的重点。

2.2CCP的确定

根据液态乳品生产工艺及产品性能以及目标消费群体,对原料、生产加工过程等各环节的危害因素分析(HA)。经过危害分析及相关食品方面的资料和标准,确定各步骤的显著危害,并判断确定是否为CCP点。

2.2.1收奶系统:①原料的验收 存在的危害主要包括:生物性如金黄色葡萄球菌、李斯特菌、沙门菌等细菌污染;化学性如三聚氰胺、抗生素残留、蛋白质变性、重金属、农药残留、亚硝酸盐、硝酸盐残留等;物理性如杂草、牛毛、乳块等污染。其中生物性危害为显著危害,但后工序可以通过杀菌杀死致病菌,并使杂菌数有效控制,在此工序采取检测牛奶新鲜度、酸度,并使牛奶迅速降温至4℃以下。原料奶中的化学性危害抗生素为显著危害,且后工序无法进行有效控制,因此,此工序为关键控制点CCP。②原料乳冷却储存不适当的储存时间、温度可造成细菌的增殖、产毒、产酶和排泄物的污染;清洗不彻底可造成设备、管道中清洗剂残留储存容器密封不合适带来的环境污染物。因此,此工序为CCP。③过滤、净乳工序生物性危害为显著危害,但后工序通过杀菌,可杀死致病菌,并使杂菌数有效控制。④冷却贮存工序微生物增长为显著危害,可采用控制贮存时间小于24h,贮存温度≤4℃抑制微生物的繁殖速度,并通过后工序杀菌,使微生物降低到可接受水平。

2.2.2标准化系统:①预热不适当的预热时间、温度可造成细菌大量残留。但通过建立卫生标准操作程序(SSOP)和既定CIP程序清洗、消毒可以进行有效的控制。②均质不适当的清洗造成设备、管道中细菌或清洗剂的残留,以及均质机泄漏造成机油混入奶中。同样通过建立卫生标准操作程序(SSOP)、CIP程序清洗、消毒以及设备的维修保养可以进行控制。③巴氏杀菌系统生物性危害为显著危害,如果杀菌不彻底,可能造成牛奶中残留的致病菌或芽孢存活、繁殖及产毒,此点为CCP。④冷却杀菌器渗漏、产品与冷却介质之间的对流均可造成污染。通过设备的定期维护保养和控制灭菌乳管道与冷却介质管道之间的压力可以避免污染。

2.2.3 UHT工艺段:分析同2.2.2,此点确定为CCP。

2.2.4灌装工序:微生物增长为显著危害,且后工序无法有效控制,判断为CCP。

3针对CCP提出方案

经以上分析,液态乳品中原奶验收工序、原料乳冷却储存、巴氏杀菌系统、UHT杀菌、灌装工序,为关键控制点(CCP),其余为一般控制点。为了在硬件上保证质量,除了订购符合质量要求的设备之外,在设计上需结合GMP规范、卫生标准操作程序(SSOP)和既定的CIP程序清洗、消毒,以及控制降温过程的时间、冷藏储存的时间和温度,综合考虑人净系统、物流系统以及功能间的布置等等,方可有效地保证食品安全生产。

在建立HACCP过程中,必须注意以下几点:①单位领导要有足够的认识和支持,只有这样才能对HACCP体系正常的运行,起到应有的作用,不留于形式;②建立HACCP预防体系是为了完善企业的产品质量体系,确实提高产品质量,提高自身的竞争力,所以要以科学为依据,实事求是,扎扎实实地做好各项工作;③在实施HACCP 体系过程中,要确定“预防为主”的概念,在提高工艺水平上下功夫,逐步完善自身;④ HACCP体系不是零风险,不能单独运行,必须建立在严格执行GMP和SSOP 基础上。

(收稿日期2009-05-08)