基于熔融沉积技术的飞行器结构件制造与应用

摘" 要:随着战备需求增加以及科技进步,我国飞行器产业得到井喷式发展,但其零部件复杂,设计改进多,生产周期长等却极大地延长了新型号的研制周期。熔融沉积技术由于其制造成本低、周期短以及材料利用率高等特点为短时间内完成样机生产,具备试验首飞条件,缩短新型号研制周期提供了可能。因此,本文从现阶段沉积技术及材料入手,着重介绍其在飞行器零部件制备过程中的国内外应用现状,以及现阶段所应用的热塑性复合材料。为后续打印技术的发展及其在飞行器系统研制中的大量应用奠定基础。

关键词:熔融沉积;飞行器;3D打印;样机研制;材料

Manufacture and application of aircraft structural

parts based on fused deposition technology

YANG Jinwei*1,SHAO Zhenyu1,ZHANG Qianfeng1,LI Bo2, WANG Xian2,LIU Ge2

(1.Aerospace Times FeiHong Technology Company Limited, Beijing 100094;

2.Aerospace Times FeiHong Technology Company Limited, Xi’an 710000)

Abstract:With the increasing demand for combat readiness and scientific and technological progress, China's UAV industry has been blowout development, but its complex parts, design improvements, long production cycle, etc., has greatly extended the development cycle of new models. Due to its low manufacturing cost, short cycle and high material utilization rate, 3D printing technology provides the possibility to complete prototype production in a short time, meet the conditions of test first flight, and shorten the development cycle of new models. Therefore, this paper starts with 3D printing technology and materials at the present stage, and focuses on its application status at home and abroad in the preparation process of UAV parts, laying the foundation for the subsequent development of 3D printing technology and a large number of applications in the development of UAV systems.

Keywords:fused deposition; aircraft :3D printing; prototype development; materials

通讯作者:杨金伟,男,工程师。主要研究方向为飞行器制造与装配工艺研究。E-mail:18513665606@163.com

1" 引言

近年来,飞行器系统在局部冲突或战争中的出色表现极大地促进了飞行器产业的快速发展,但这也导致了型号任务需求与研制周期间的矛盾。面对新型号紧张的研制周期,如何在较短时间内完成样机生产,具备试验首飞条件,缩短研发周期成为关键[2]。此外,在飞行器新型号研制中,研发周期与经济效益的平衡也要着重考虑。增材制造技术也称为3D打印技术,此项技术具有基于数模快速成型、材料利用率高以及成本低等特点,尤其是其具备零部件高度定制化和复杂结构快速成型等方面的独特优势,使其在船舶、医疗、航空航天领域得到广泛应用[2]。增材制造技术的优势为缩短飞行器新型号的研制周期提供了可能。因此,本文以熔融沉积技术的成型技术理念为切入点,分析现阶段打印技术在飞行器研制中的发展现状,为缩短飞行器的研制周期奠定基础。

2" 3D打印技术概述

3D打印技术作为前沿性的先进制造技术之一,是一种将材料逐层添加构建的制造方法,通过在二维平面上连续堆叠形成三维物体。其核心思想是基于数字模型将设计的三维模型切成多层薄片,然后逐层堆积材料,通过熔融、固化等方式实现零件的制造。设计人员利用3D打印设备,在完成三维数字模型后通过3D打印技术可在较短时间内直接将三维数字模型转换为现实零件,并具备使用条件。当前,3D打印技术已经成为各大企业提高设计和制造能力的一项关键技术,快速实现各种复杂结构新零件的生产,符合航空航天领域制造的需要[4]。

3D打印快速制模技术按照材料和工艺的不同进行分类,包括较为成熟的熔融堆积成型(FDM)、选择性激光烧结技术(SLM)、光固化成型技术(SLA)、聚合物喷射技术(PolyJet)等[5]。这些技术大都应用于不同结构、性能要求的零件快速制造中,降低制造带来的材料消耗和时间周期。零件完成后,只需少量的加工打磨、抛光、制孔或不需要加工就可以作为构件进行使用[6]。然而由于制造方法的不同会产生不同类型的缺陷,这对3D打印技术的前期准备过程、过程控制、检验标准、后处理标准以及适用性等均提出了严格要求,国内外研究机构均在大力研究和制定相关标准规范和数据库,推动了3D打印技术的进一步应用。

3" 增材制造技术现状

目前,3D打印技术已经取得了显著的进展,在制造、航空航天等领域已经得到广泛应用。材料的不断创新使打印零件的质量和强度得到提升,同时打印速度也不断加快。此外,如高速光固化打印技术、高速FDM打印技术、4D打印技术、增减混合制造模式等新兴的3D打印技术也在不断涌现。

3.1" 打印材料与技术发展

3.1.1" 塑料材料

目前最常用塑料包括PLA、ABS、PC、PS、PP、PA、PCL、PPSF、TPU、PEI和PEEK等[8]。这些材料通常被制成粉末或线材,采用不同工艺完成零件制造。由于制造过程的温度、速度、规划路径等不同,层与层之间可能存在黏着不牢固、表面质量和尺寸精度不高、机械性能差等缺陷,仅适用于一些次承力结构,如:机体外壳、发动机整流罩、口盖、支架、转接板、控制器外壳、夹具、飞行器的机翼尾翼等均可以一体打印制造。原材料根据加工方式的不同分为粉状、丝材以及颗粒状,通过将热塑性塑料加热融化后逐层堆积,实现复杂零部件的制造。不同类型的塑料适合熔融沉积成型(FDM)、立体光刻技术(SLA)、选择性激光烧结(SLS)等多种成型技术[5],已经成为消费级和工业级的主要应用技术,塑料产品由于物理性能限制,使用时需注意材料的耐温性能、强度、耐磨性等。

3.1.2" 金属材料

目前最常用的金属3D打印方法是通过逐层堆叠金属粉末或丝线,使用热能将其熔融成零件,主要成型方法包括选择性激光烧结(SLS)、电子束技术(EBM)、激光直接成型(LENS)等。选材包括铁基合金、钛及钛基合金、镍基合金、钴铬合金、铝合金和铜合金等[7],具备较为广泛的应用领域,可制造出复杂的零部件,如:钛合金主承力结构、钛合金隔框、铝合金主梁、副梁、拉杆、铝合金角材、金属支架等,可灵活提高设计自由度和性能优势,但在选择时应充分考虑特定的性能和应用需求,零件精加工可通过CNC设备来实现。

3.1.3" 热塑性复合材料

热塑性复合材料是将热塑性基体与增强材料(如纤维增强材料)结合在一起,通过逐层堆积的方式制造出具有优异性能和复杂结构的零部件。这种材料组合充分发挥了热塑性材料和增强材料的优点,主要包括聚酰胺类(PA)增强碳纤复合材料、聚酰胺类(PA)增强玻纤复合材料、聚对苯二甲酸乙二醇酯(PETG)增强复合材料、聚醚酮(PEEK)增强复合材料、聚四氟乙烯(PTFE)增强复合材料、热塑性聚醚醚酮(PEEK)增强碳纤维复合材料等[9]。工艺制造技术包括FDM、SLS、MJF、连续纤维打印等,以聚酰胺类(PA)增强碳纤维复合材料为代表的零件由于具备高耐温、耐磨、高强度等特点应用非常广泛[9]。

3.2" 国内外热塑性复合材料在飞行器中研究应用

3D打印技术在飞行器领域已经成为各公司加快研制的关键创新技术,广泛应用于机身结构、机翼结构等零部件的制造和开发验证过程。

2018年11月,美国飞行器制造商AuroraFlightSciences和3D打印公司Stratasys联合推出了世界首架3D打印喷气式飞行器,航速可达241 km/h。这架高速飞行器翼展3 m,重量15 kg,由Aurora设计,Stratasys生产,其中80 %的组件是借助熔融沉积技术(FDM)制造,机身采用尼龙(PA)材料打印而成,其它部件使用了ABS等材料,将原有复合材料制造机身改为尼龙打印机身,只需9天[12]。2012年,弗吉尼亚大学研究人员利用3D打印技术制造了一架飞行器,巡航速度可达83 km/h,机翼宽1.98 m,由3D打印的零部件装配而成。同年8月,在米尔顿机场附近进行了 4次试飞,均取得成功。5年前制造一个塑料涡轮风扇发动机需要两年时间,制造成本大约为25万美元,而现在采用3D打印技术,从飞行器的模型设计到制造完成仅仅需要4个月,成本只有2000美元[13]。

2013年12月,Solid Concepts公司为Area-I公司制造737飞行器模型PETRA,使用选择性激光烧结技术打印了燃料箱、副翼、操纵面、襟翼等组件,不但降低了部件质量,并缩短了制造时间,仅副翼就从原来的24天缩短到3天,最终使PETRA实现了首飞[15]。

2022年9月,美国通用原子航空系统公司(GA-ASI)是遥控飞机(RPA)系统的领先设计者和制造商。GA-ASI目前每年3D打印约7,500个零件。总体而言,该公司在最新的MQ-9B SkyGuardian上节省了超过200万美元的工具成本,每架飞机节省了超过30万美元的常规成本(该飞机平台上约有240个3D打印零件)。这些零件以往采用金属减材和复合材料等方式制造,需要数月甚至数年的时间才能制造完成,而采用3D打印即可数月完成生产制造[15]。同年9月,比利时无人直升机系统提供商FLYING-CAM与3D打印材料和服务提供商CRP Technology合作,新款飞行器Discovery采用3D打印复合尾桨齿轮箱外壳部件来减轻尾桨变速箱重量。为了满足FLYING-CAM的要求和标准,选择了CRP Technology专有的高性能Windform Top-Line系列复合材料,特别是Windform XT 2.0,这是一种碳纤维增强聚酰胺基3D打印复合材料,相对于传统的金属零件或复合材料零件,减少了模具开发周期和产品制造的繁琐流程,制造缩短至1周以内,并完成了安装验证。俄罗斯Rostec公司也推出一款3D打印多用途两栖飞行器,从概念到原型仅花费2个半月,生产时间约为31小时,费用不到20万卢布(约合3700美元)。

3D打印技术作为缩短飞行器研制周期的一项先进制造技术具备巨大的降本能力,并且随着3D打印技术的不断完善和开发,打印零件的速度和质量也在不断提高,应用成熟度也越来越高,极大的缩短了研制周期。

4" 热塑性打印材料在飞行器中的应用

4.1" 飞行器结构打印应用

3D打印技术在加快飞行器研制中有着重要的生产价值,得到了广泛应用。对新研型号的飞行器结构进行细分和研究,现阶段能利用3D打印技术加快研制周期的主要有中小型飞行器零件级和组件级。例如:小型旋翼飞行器外壳、小型固定翼机身外壳打印、格栅式发动机整流罩、运动机构测试工装、设备安装定位工装、舱盖等,未来将瞄准机翼、垂平尾、舵面等部件级一体打印制造技术,开展相关设计、制造、装配技术研究,进行全机部件打印即装配即飞行技术研究,以缩短新型号研制周期。

4.2" 小型旋翼机机身外壳

飞行器机体的主要材料以高性能复合材料为主,设计时需进行工艺仿真、模具设计、加工成本分析等,加工金属模具后再进行铺贴、固化、脱模、机械加工,最后进行设备安装测试飞行。由于工艺方式不同,前期的模具设计、加工制造周期、物流运输等方面需要花费45天时间,且需要充分考虑复合材料固化、机械加工等流程带来的不确定因素。

如果采用FDM 3D打印技术,可以省去复合材料设计等一系列流程,无需从复材制造工艺角度考虑产品设计,最大程度的减少了产品的生产流程。采用FDM 3D打印的飞行器外壳材料为玻纤增强高温尼龙材料,该材料具有很高的强度,且满足120 ℃的使用环境。如图1所示,该飞行器外壳由上下两部分组成,尺寸为190 mm×190 mm×50 mm,打印时间只需要8 h。

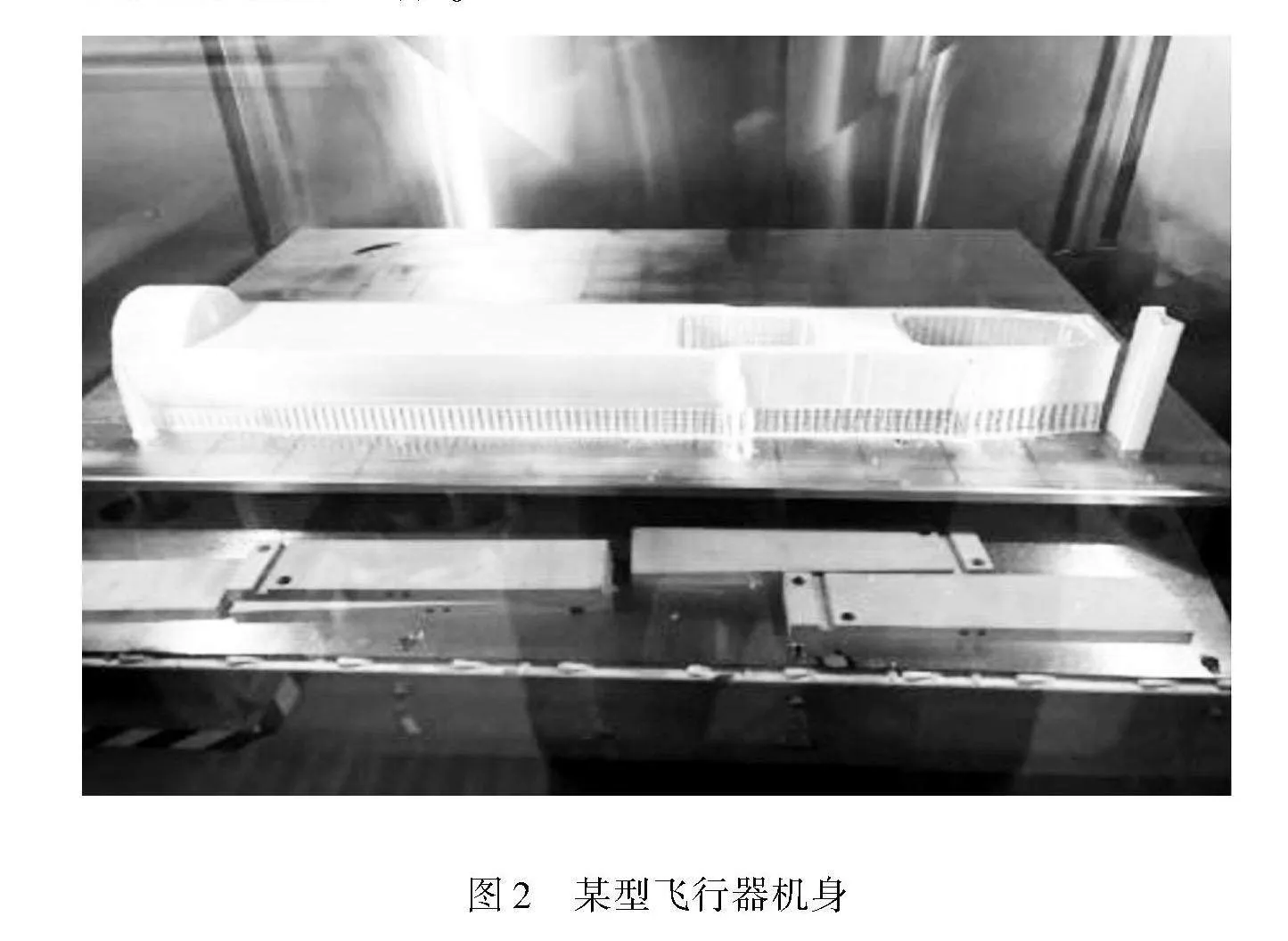

4.3" 小型固定翼机身外壳打印

某型飞行器机身如图2所示,以往该类型飞行器前期研制阶段主要采用复合材料来制造,并且复材成型较为困难。而该新型飞行器机身尺寸为740 mm×160 mm×160 mm,打印材料为玻纤增强尼龙材料,机身内部通过优化设计增加了大量的栅格结构壁板,环形框等提高抗扭性能,打印时间只需要18 h,相比复合材料研制耗费的数月时间,缩短了大量的前期工作。

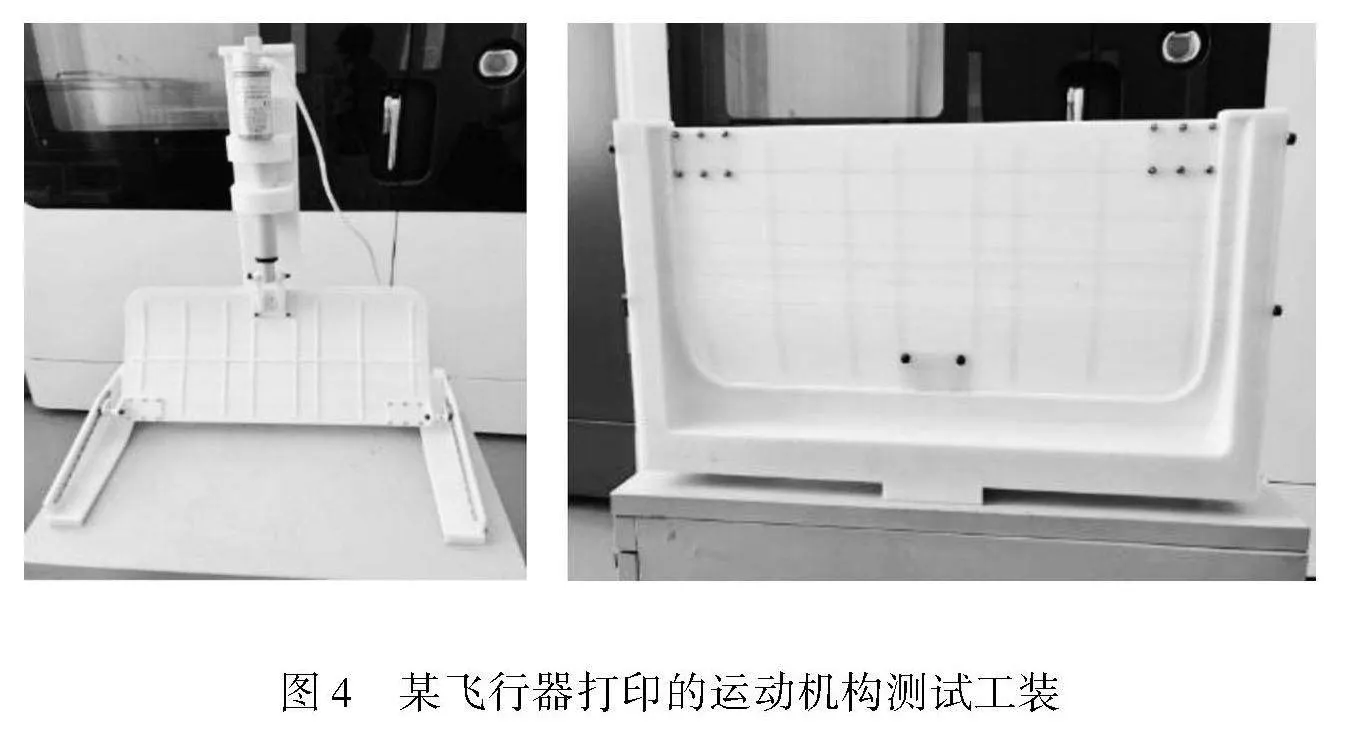

4.4" 某飞行器发动机整流罩

发动机罩是飞行器组成部件,起到发动机防护与导流的作用,以往采用金属模具开模,分别制备一套复合材料蒙皮模具和加筋条模具。由于操作空间限制,加筋条无法准确定位,还需进行二次胶接固化,制造工艺复杂。采用沉积打印技术可以将格栅结构与蒙皮设计为一体,可一次性打印而成,解决了后处理和二次胶接带来的问题。该零件尺寸为350 mm×300 mm×300 mm,采用玻纤增强尼龙材料打印制造,时间只需要14 h。某飞行器发动机整流罩如图3所示。

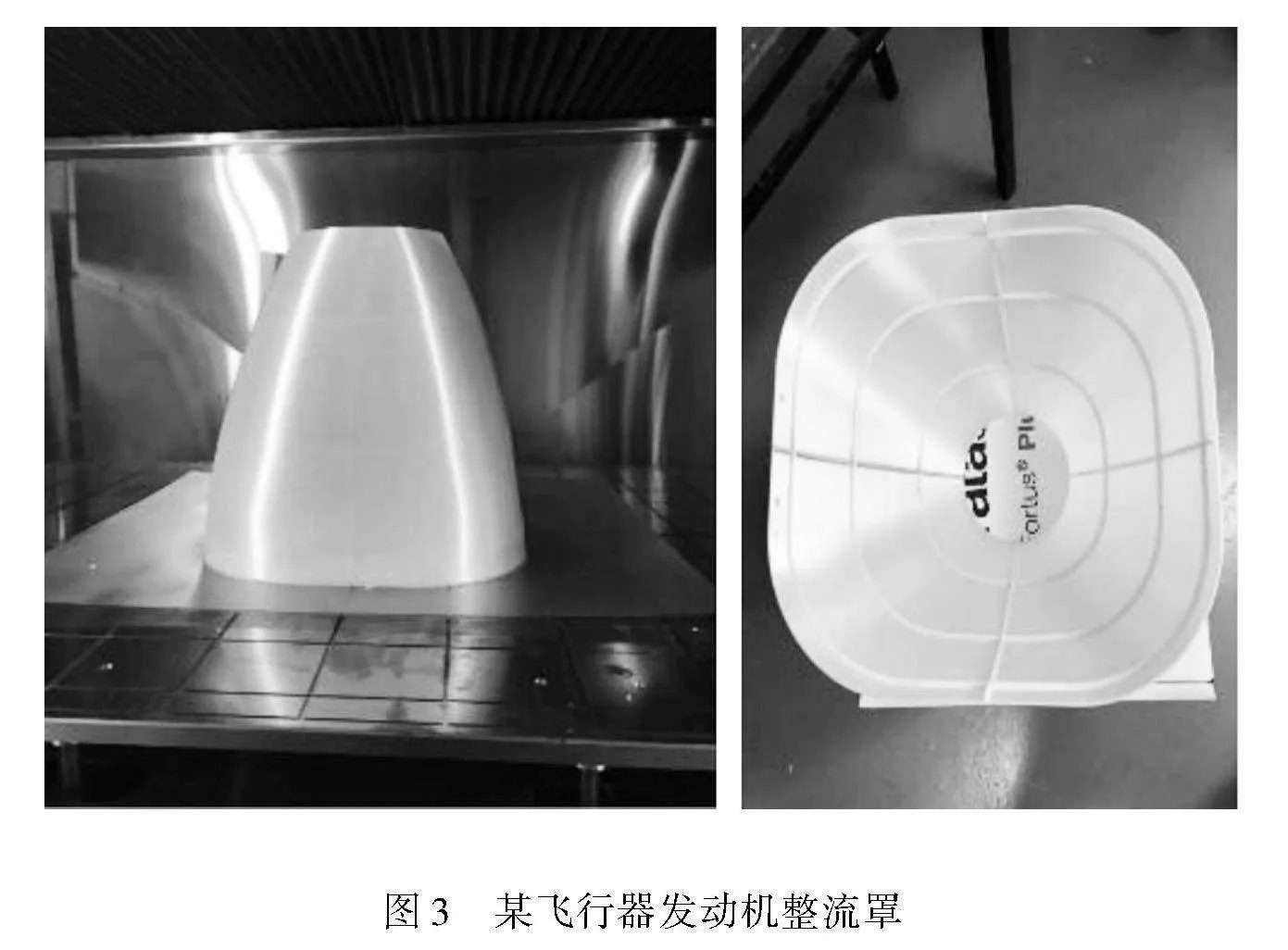

4.5" 运动机构测试工装

运动机构测试工装主要是用于测试飞行器上口盖开合结构的原理验证及功能测试,相较于传统设计金属试验工装不同,无需考虑减材制造带来的周期问题。采用FDM 3D打印技术制造周期需3天,该机构尺寸为460 mm×350 mm×370 mm,采用PC-GF材料,经过仿真计算校核满足强度验证要求,大大节省了金属工装的成本且适应结构快速迭代要求。设计时只需考虑运动部件安装位置精度,部件之间连接方式是否可靠,经模拟仿真后,可直接进行打印,缩短了前期研制周期,加快结构快速迭代设计,如图4所示。

4.6" 设备定位工装

设备定位工装主要是用于飞行器上各安装接口验证及安装的位置精度测试,如图5所示。工装尺寸为460 mm×290 mm×40 mm,采用ABS-GF材料,打印时间为7 h,打印成本约为460元,而使用金属材料制造的成本约为2800元。

4.7" 载荷舱盖

舱盖主要用于换装载荷时的机体开口密封和导流,如图6所示,采用玻纤增强尼龙材料,尺寸为φ 460 mm×30 mm,单件成本为2300~3000元,而使用复合材料制造的成本约为1.1万元,可以作为消耗件进行批量生产,打印时间13 h。设计时只需要考虑安装位置连接,安装间隙等,可直接进行打印制作。

5" 结语

飞行器技术的不断更新发展提出了更高更快的制造要求,特别是在轻量化、复杂结构等方面。熔融沉积打印技术作为一种灵活、快速的制造方法,为新型号飞行器的研制过程提供了有力的支持。通过对打印技术的分析与零件的应用,可以看出在飞行器制造领域具有广阔的应用前景。然而,仍然需要克服材料选择、工艺参数优化、质量控制等方面的挑战,进一步推动打印技术在飞行器制造中的应用。

参 考 文 献

[1]江洪,刘敬仪.3D打印在航空航天领域中的应用初探[J].新材料产业,2019(2):21-24.

[2]吴复尧,刘黎明,许沂,等.3D 打印技术在国外航空航天领域的发展动态[J].飞航导弹,2013(12):10-15.

[3]周加永,纪平鑫,莫新民,等.3D打印技术在军事领域的应用及发展趋势[J].机械工程与自动化,2015(6):217-219.

[4]王立超,李响,伊翠云,等.空天领域用3D打印纤维复合材料研究进展[J].纤维复合材料,2023,40(4):86-89.

[5]罗雨丝,武泽孟. 3D打印技术应用现状及其展望[J].2019(10):111-113.

[6]崔永辉,虞立果,贾明印.连续纤维增强PLA复合材料3D打印制备技术研究[J].纤维复合材料,2020,37(4):95-100.

[7]张学军,唐思熠,肇恒跃,等.3D打印技术研究现状和关键技术[J].材料工程,2016(2):122-128.

[8]陈双,吴甲民,史玉升.3D打印材料及其应用概述[J].物理,2018,47(11):715-724.

[9]蒲以松,王宝奇,张脸贵.金属3D打印技术的研究[J],2018.(3):78-84.

[10]明越科,段玉岗,王奔,肖鸿,张小辉. 高性能纤维增强树脂基复合材料3D打印[J],2019(4):34-38+46.

[11]方鲲,向正桐,张戬,杨琳,胡国华,崔可健,徐坚. 3D打印碳纤维增强塑料及复合材料的增材制造与应用[J].新材料产业,2017.(1):31-37.

[12]齐明雪,陆春,徐艳荣,等.基于3D打印技术树脂蜂窝复合材料夹芯结构的力学性能研究[J].纤维复合材料,2016,33(4):13-17+12.

[13]吴强收.3D打印技术在航空航天领域中的应用[J].第五届空天动力联合会议·材料、工艺与制造相关技术.1799-1803.

[14]刘磊,刘柳,张海鸥. 3D 打印技术在飞行器制造中的应用[J].飞航导弹,2015(7),11-16+49.

[15]蒋立新,易翔翔,邵洁.3D 打印技术的发展及在军工领域的应用[J].中国军转民,2013(12):58-62.