高速缠绕程序编程方法研究

摘" 要:本文通过数控加工插补理论和数值模拟仿真方法,基于数控缠绕机额定速度和加速度运动参数,介绍一种高速数控缠绕机的缠绕程序方法。数控缠绕机的高速缠绕程序可以实现缠绕过程的运动光顺性、缠绕效率和缠绕质量,稳定光顺的丝嘴运动轨迹可以有效地避免缠绕过程卡顿、抖动造成引起的缠绕滑纱问题。本文基于纤维缠绕角连续稳定原则,讨论分析运动步长对于缠绕程序行数的影响;基于运动轨迹的时间速度曲线连续性,讨论分析了高速高效缠绕程序的分析方法;以期解决影响高速缠绕程序的两个编程因素,一是缠绕程序的程序行数控制问题、二是各程序行进给率F值的速度连续性问题。本文给出基于一个简单数控程序,进行数控缠绕机的加速度、速度、加速行程的测量方法,用于缠绕程序数轴的程序加速度与物理加速匹配性分析。

关键词:纤维缠绕;工艺仿真;缠绕程序;程序行数;数控插补

Study on high speed winding program programming

CHEN Dongfang1,GUO Song1,REN Junwei1,ZHANG Heng1,

CHEN Yanrong1,HU Yingcan1,CUI Qiyu*2

(1.CRRC Qingdao Sifang Co.,Ltd., Qingdao 266111;2.Beijing Intelligent United Innovation

Technology Co., Ltd., Beijing 100027)

Abstract:CNC machining interpolation theory and numerical simulation methods was used in the article based on the velocity and acceleration motion parameters of CNC winding machines, and the high-speed winding program method was introduced for CNC winding machine. The high-speed winding program of the CNC winding machine can achieve the smoothness motion of the winding process, winding efficiency, and winding quality, the smooth motion paths of the pay-out can effectively avoid the problem of slipping caused by jamming and shaking during the winding process. Based on the principle of continuous stability of fiber winding angle, the influence of motion step (Filter value) on the winding program block-numbers is discussed and analyzed. Based on the continuity of the time-velocity curve of the winding motion paths, the analysis method of high-speed winding program was discussed and analyzed. In order to solve the two programming factors that affect high-speed winding programs, one is the control of the block-number of the winding program, and the other is the speed continuity problem of the F value of each program’s block. A measurement method was provided for the acceleration, speed, and acceleration distance of the CNC winding machine based on a simple CNC program, in order to matching analysis of program acceleration and physical acceleration for each axis of the winding program.

Keywords:filament winding;process simulation;winding program;program blocknumbers;CNC motion interpolation

通讯作者:崔启玉,男,技术工程师。研究方向为纤维缠绕工艺数值仿真软件。E-mail:jack.cui@iuitgroup.com

1" 引言

纤维缠绕制品较其它机械加工制品而言,制品大多是中空的,质量大多体现在外表面,转动惯量相对较大,这就要求主轴电机应具有较大的输出扭矩和转动惯量。纤维缠绕机作为缠绕成型工艺中的关键设备,其性能在很大程度上制约着复合材料制品的力学性能。对于计算机控制缠绕机而言,缠绕制品结构的特殊性对主轴电机的扭矩和转动惯量的选择提出了较高的要求。然而,采用普通的随动控制方式存在本身固有的缺陷,即在缠绕过程中加减速会导致缠绕线型的变化,出现搭接或扒缝现象,这将严重影响产品质量。能否在缠绕过程中抓取各轴运动的动态曲线进行缠绕程序优化,是纤维缠绕程序设计的关键问题。

本文基于数控轨迹编程基础理论和纤维缠绕工艺设计数值模拟仿真软件,针对典型压力容器的纤维缠绕工艺数控程序编程过程经常遇到程序运行卡顿、缠绕时间不合理等问题进行分析。基于芯模直径和封头高度等参数给出缠绕程序运行控制方法,基于第一主运动轴的加速度性能给出合理的缠绕时间计算方法以及缠绕程序设计方法。最后提出基于环向缠绕时间和纵向螺旋缠绕时间的缠绕程序设计方法为数控缠绕机设计或缠绕制品生产的缠绕时间评估提供参考。

2" 研究内容

2.1" 运动轨迹计算

稳定的纤维缠绕轨迹和光顺的丝嘴运动轨迹是纤维缠绕工艺的两大重要内容。稳定的纤维缠绕轨迹主要取决于摩擦系数影响的稳定偏差角计算。光顺的丝嘴运动轨迹主要取决于基于纤维缠绕轨迹的偏置曲线设置和运动轨迹点位置坐标计算和轨迹点速度连续性计算。

2.1.1" 缠绕运动规律

典型缠绕工艺包括大角度的环向缠绕和小角度的螺旋缠绕两种。环向缠绕又称为圆周缠绕,缠绕时芯模绕芯模轴线作匀速旋转转动,丝嘴小车沿芯模轴线方向作均匀直线移动。芯模每转一转,丝嘴小车向前移动一个轴向纱宽,环向缠绕主要适用于筒身缠绕区,如图1所示。

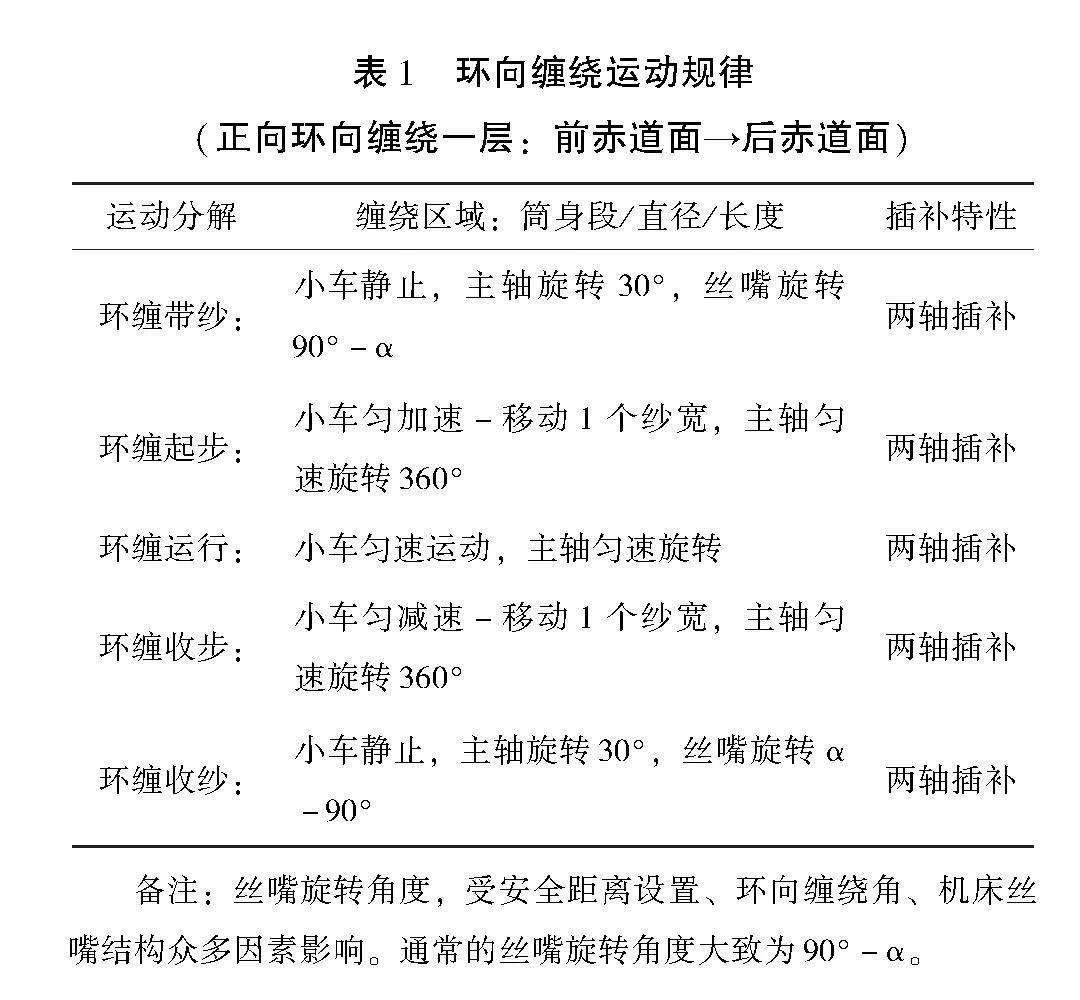

针对四轴缠绕机的环向缠绕工艺的运动规律如表1所示,从环向缠绕规律可知,环向缠绕工艺为两轴插补缠绕运动。

螺旋缠绕:缠绕过程中的芯模绕自己轴线规律转动(数控缠绕机),针对大长径比的芯模,芯模在筒身段做匀速运动,在前后封头做加减速运动;绕丝头按特定速度规律沿芯模轴线方向往复运动,绕丝头在筒身段作匀速运动、绕丝头在前后封头做匀加减速运动;丝嘴伸臂轴和丝嘴旋转轴在筒身段静止,在前后封头做匀加减速运动;如此反复,纤维铺覆在圆柱体芯模表面上实现螺旋缠绕,零度纵向螺旋缠绕示意如图2所示,零度纵向螺旋缠绕运动规律如表2所示。

2.1.2" 缠绕机床性能

数控缠绕机不同于传统数控加工中心,传统数控加工中心的运动加工刀具为恒定载荷,而缠绕机的加工工件缠绕芯模在数控系统中为刀具一部分,缠绕程序不同于模具数控铣削程序。立式加工中心进行模具数控铣削过程中,随同加工刀具运动的动载荷是恒定的,常采用匀速进给率进行铣削加工,变化进给率将造成铣削刀具的折断和加工精度损失,这种情况下数控机床的数控系统设置可以一次性设置完成。

缠绕制品生产过程中,数控缠绕机床主轴负载与丝嘴运动各轴一同参与缠绕生产,如果机床加载芯模重量不同,机床的数控系统设置需要重新调试。缠绕过程中的主轴、小车、伸臂轴和丝嘴旋转频繁进行加减速,体现在缠绕程序各行的进给率变化非常大,不同于模具铣削程序的恒定进给率。基于此,数控缠绕机床各轴行程决定缠绕制品大小,各轴加速度和速度性能决定了缠绕效率,数控缠绕机床与数控铣削机床参数如表3所示。

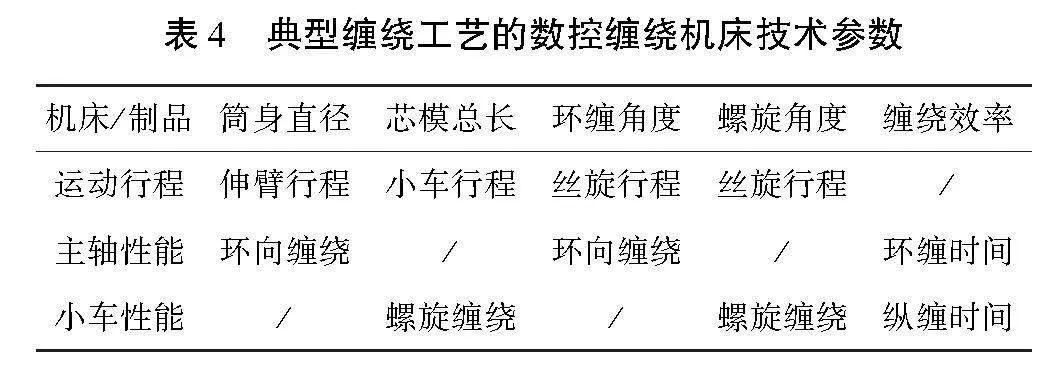

数控缠绕机床属于小批量特种机床设备,缠绕机的技术参数由制品的工艺要求所决定。典型缠绕工艺的数控缠绕机床技术参数如表4所示,表中的主轴性能、小车性能、伸臂性能、丝嘴旋转性能主要指电机功率配置、额定运行速度、额定运行加速度。

典型四轴数控缠绕机床的小车在封头两端之间进行反复规律运动,时间-速度曲线为等腰三角形或等腰梯形,即小车速度从前封头端部零速匀加速到最大速度,随后匀减速到从后封头端部零速。典型环向缠绕和螺旋缠绕的四轴数控缠绕运动规律如表5和表6所示。

2.1.3" 机床性能测试

如果要实现高速光顺的缠绕程序编程问题,首先需要了解数控缠绕机各轴的额定加速度和速度,以及典型缠绕工艺的缠绕时间问题。本文介绍了一种通过一个简单缠绕程序对数控缠绕机各轴运动性能进行测试的方法,将测试各轴性能用于缠绕程序的实际设计过程中。

针对单一数轴在两点之间的反复运动,其时间-速度曲线必为等腰三角形或等腰梯形,可以根据其速度增量除以时间,大致得到加速度值,其等腰三角形或等腰梯形的圆角处为起步和刹车的过渡圆弧,时间大小反映为起步的反应快慢。通过编程方式测量加速度时,只需要调整两点行程和速度值,将等腰梯形时间-速度曲线调整为等腰三角形时间-速度曲线,找到其三角形时间速度曲线的临界行程和实际速度值,即可以计算出加速时间和加速度大小,如公式(1)所示。

t=v/αs1=αt22s1=v22α2s1=2×v22αS=2s1α=v2/S

(1)

式中,t为匀加速时间;v为匀加速速度;α为匀加速度;s1为匀加速位移;S为匀加减速位移。加速度测量示意如图3所示。

以西门子数控系统的数控语言为例,给出数控缠绕机的加速度测试程序,如表7所示。

另外,可以根据数控系统自带的程序跟踪功能进行加速度测量,如图4所示。

2.1.4" 加速与速度比

数控纤维缠绕机的关键运动性能在于各轴的加速度大小,设置加速速度比为,加速度数值通常比速度数值大若干倍,才能达到较理想的运动状态,计算方法如公式(2)所示。

S=v2maxα

α=kv×vmaxS=vmaxkv,t=1kv

(2)

式中,S为匀加减速位移;vmax为机床数轴额定度;α为匀加速度;kv为加速速度比;t为加速时间。

例如,小车直线轴的加速速度比的加速行程影响表,当小车加速度为10 m/s2且小车速度为1.0 m/h,小车的加减速行程为100 mm,此时封头高度75 mm,即小车运动到压力容器前赤道面处时,达到小车额定速度。

由此可见,数控缠绕机的运动性能主要取决于加速速度比或加速时间,小车直线轴和主轴旋转轴加速速度比的加速行程影响如表8和表9所示。

2.1.5" 机床显示面板

在程序试缠绕中,实时观察数控缠绕机的显示面板。如果进给率值可以达到程序设计值,代表数控缠绕机具备给定额定速度的运行能力;如果进给率值时间保持长,代表时间速度曲线为梯形曲线。这时修改程序中两点距离,再次试缠绕。如果进给率值可以达到程序设计值并立刻降低,则代表时间速度曲线为三角形曲线。这时应用匀加减速公式即可大致计算出此数控轴的物理加速度,数控缠绕机的操作显示面板如图5所示。

2.1.6" 进给率的倍率

在缠绕程序试缠绕中,为了测试机床匹配的运动速度,通常以调整倍率方式进行调节,进给率可以调整范围通常在0 %-120 %之间,进给率倍率调整的直观结果是速度按比例降低。调整进给率倍率对于程序的运行时间和加速度的影响如公式(3)所示。

s=vt2

sk%=vk%tk%2

s=sk%tk%=vtvk%vk%=vk%tk%=tk%

αk%=vk%tk%=v·k%t/k%

α=vt

(3)

式中,s为匀加速位移;v为匀加速速度;t为匀加速时间;sF%为调整倍率后匀加速位移;vF%为调整倍率后匀加速速度;F%为进给率倍率调整百分比;tF%为调整倍率后匀加速时间;αF%为进给率倍率调整后的加速率。由此可知,进给率倍率调整后的缠绕时间为调整前缠绕时间除以调整倍率,缠绕加速度为调整前缠绕加速度乘以调整倍率平方。进给率倍率调整对时间、加速度的影响如图6、表10和图7所示。

2.2" 高速缠绕程序编程

如果要实现高速高效缠绕程序编程,工程师不仅要知晓缠绕线型的轨迹特性,也要知晓基于数控机床运动的丝嘴运动轨迹特性。高速高效缠绕程序需要关注以下方面:(1)合理的环纵缠绕时间;(2)合理的控制程序行数;(3)合理的机床参数设置;(4)合理的时间速度曲线。

工程师需要了解的数控缠绕机技术参数包括送纱速度、各轴行程、各轴速度、各轴加速度,典型产品的环向缠绕工艺时间和螺旋缠绕工艺时间。高速高效的缠绕程序优化主要根据缠绕时间技术参数,合理优化控制程序行数、主要运动轴的时间-速度曲线,合理进行机床参数设置。

2.2.1" 合理的环纵缠绕时间

缠绕工艺时间是缠绕机设计制造的基本技术参数。环向缠绕工艺可以实现正缠绕角+α的正向单层环向缠绕、负缠绕角-α的负向单层环向缠绕以及正负缠绕角±α的双向双层环向缠绕。螺旋缠绕和平面缠绕两种工艺,只能实现正负缠绕角±α的双向双层缠绕铺层。基于结构强度力学的对称性,环向缠绕工艺采用正负缠绕角±α的双向双层环向缠绕会更佳。为了方便比较不同工艺的缠绕效率,所有缠绕线型的工艺时间都采用双向双层的工艺时间进行计算。

2.2.1.1" 环向工艺时间

环向缠绕工艺时间指筒身段实现正负缠绕角±α(≈90°)的双向双层环向缠绕工艺时间。环向缠绕时,如果数控缠绕机在前后赤道面具有良好掉头转向能力,可以保持纱带在筒身段两端转向时主轴转速不减速。这时,环向工艺时间与筒身面积成正比,与工艺纱宽和送纱速度成反比。

环向缠绕工艺时间是采用送纱速度方式进行评估的,主要考虑缠绕机的综合运动性能-送纱速度。如果基于主轴转速进行缠绕程序编程,芯模直径较大时将产生较高的送纱速度;送纱速度过高,在机床主机各轴可以满足的情况下,其抽纱系统、张力系统、浸胶系统可能会不满足,造成纱带张力控制不稳定、飞胶和甩胶问题。环向工艺时间计算如公式(4)所示。

Tc=2πDLcc%VFbp

(4)

式中,Tc为双向双层环向缠绕时间;D为芯模直径;Lc为筒身段长度;c%为覆盖度;bp为工艺纱宽的落纱宽度;VF为缠绕机送纱速度。

通过公式(4)可见,数控缠绕机主轴运动性能应根据合理环向缠绕工艺时间,进行主轴载荷、行程、速度、加速度设计,以及电机功率选型、导轨设计、减速器配比、丝杠导程选型等。

2.2.1.2" 纵向工艺时间

纵向缠绕工艺包括螺旋缠绕和平面缠绕。纵向缠绕工艺时间指整体气瓶正负小缠绕角±α的纵向缠绕工艺时间,通常情况下纵向缠绕工艺时间等于缠绕一圈时间与缠绕圈数乘积。纵向缠绕工艺时间,通常根据缠绕编程第一数轴(小车)的加速行程与小车轴向运动行程进行评估。如果2倍加速行程大于等于小车轴向运动行程,则小车时间运动曲线为三角形曲线;如果2倍加速行程小于小车轴向运动行程,则小车时间运动曲线为梯形曲线。鉴于丝嘴运动轨迹包络轮廓需要考虑丝嘴与芯模之间的径向安全距离a和轴向安全距离b=a+0.5w,小车轴向运动行程计算如公式(5)所示。

S=H1+Lc+H2+2Hs+w

(5)

式中,S为小车运行行程;H1为气瓶前封头高度;Lc为气瓶筒身长度;H2为气瓶后封头高度;Hs为丝嘴与芯模之间的径向安全距离(通常按0.1~0.2倍芯模直径D取值);w为丝嘴前端轴向宽度。丝嘴运动轨迹包络轮廓如图8所示。

小车时间运动曲线形式,根据小车匀加减速位移行程判断,如果小车匀加减速位移行程Sα大于小车轴向运动行程S,则为三角形时间速度曲线;如果小车匀加减速位移行程Sα小于小车轴向运动行程S,则为梯形时间速度曲线,小车匀加减速行程计算公式如公式(6)所示。

Sα=V2max/α

(6)

式中,sα为匀加减速行程;Vmax为小车额定速度;α为匀加速度。

小车时间速度-三角形运动曲线的缠绕时间公式如公式(7)所示。

S≤Sa,Vt≤Vmax,V2t=α*S

Vt=α*t1,4Vt=4t1*α,T△y=4t1T△y=4Vt/α

T△y=4*α*Sα(7)

式中,S为小车轴向运动行程;Sα为小车匀加减速行程;Vt为小车实时运动速度;Vmax为小车额定运行最大速度;α为加速度;t1为加速时间;T△y为小车三角形往返运动时间。

小车时间速度-梯形运动曲线的缠绕时间公式如公式(8)所示。

S≥Sα,Vt=Vmax,Sα=V2max/α

Ty=4×α×Sαα+2×S-Sαvmax

Ty=4Vmaxα+2×S-SαVmax

(8)

式中,S为小车轴向运动行程;Sα为小车匀加减速行程;Vt为小车实时运动速度;Vmax为小车额定运行最大速度;α为加速度;Ty为小车梯形往返运动时间。

2.2.1.3" 第一编程数轴

无论是环向缠绕时间计算,还是纵向缠绕时间计算,关键在于对数控缠绕机的了解,缠绕程序设计时第一数控轴、第二数控轴的选取。典型数控缠绕机的运动丝嘴各轴的运动载荷是恒定不变的,但是缠绕芯模制品载荷是可以变化的。例如,当缠绕芯模质量较轻(30 kg)、主轴电机功率较大且主轴加速度较大时。但是小车运动质量较重(500 kg)且小车电机功率适当且小车加速度较小,缠绕程序编程的第一数控轴应为小车,缠绕编程的第一/第二数控轴选择如表11所示。

2.2.2" 轨迹点数量影响因素

基于纤维缠绕轨迹,在考虑丝嘴与芯模表面安全距离基础上进行偏置,得到丝嘴运动轨迹;随后基于芯模缠绕轨迹进行落纱点取样计算,主要参考运动步长,即相邻两个落纱点之间距离;其次还需要考虑缠绕角变化率和相邻两个落纱点之间稳定偏差角。这样完成的纤维缠绕轨迹点取样为丝嘴运动轨迹出纱点取样提供数据支持。

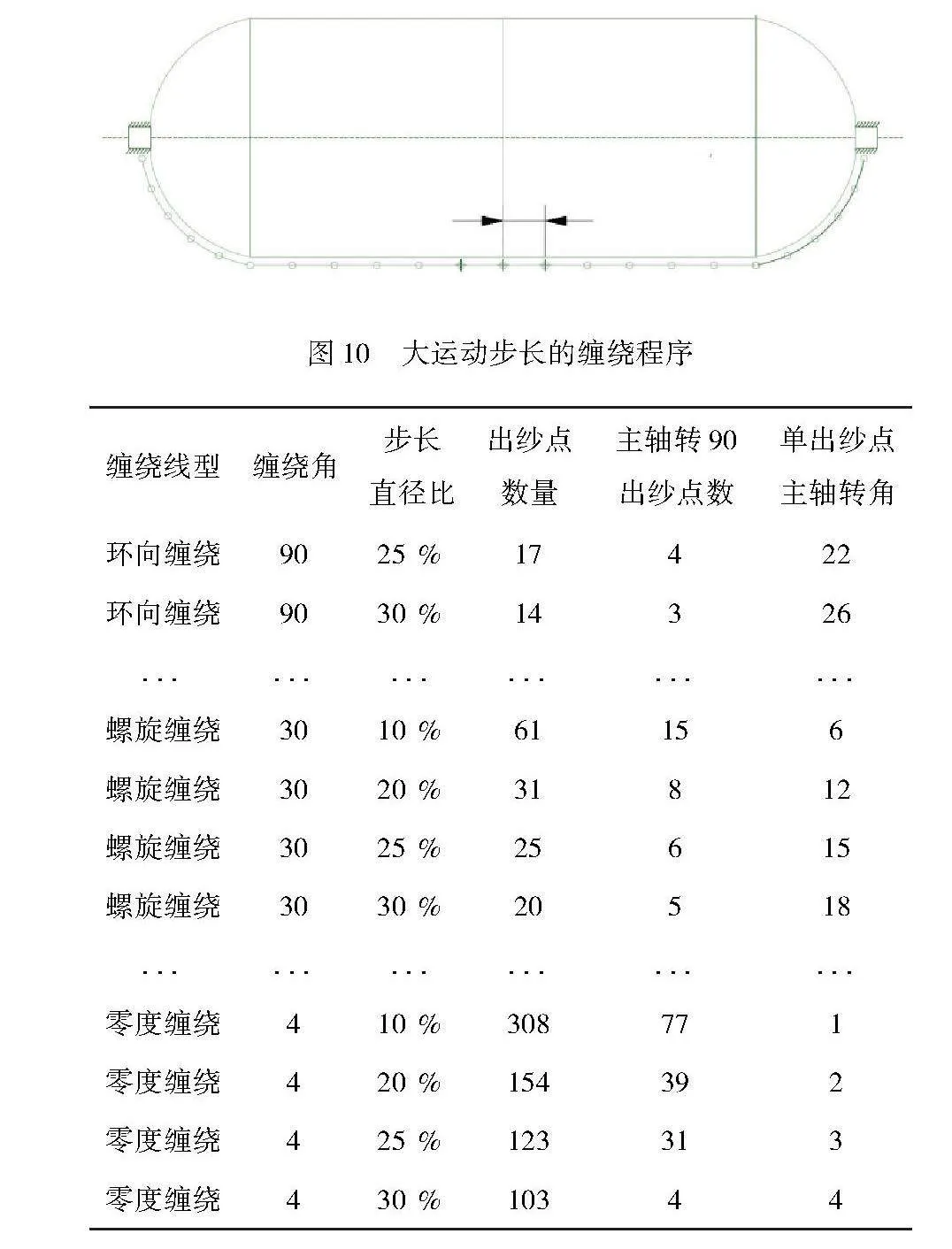

丝嘴运动轨迹出纱点多少主要取决于运动步长设置,运动步长设置参考:(1)10 %~30 %的芯模直径;(2)1/3-1/5的封头高度;(3)缠绕程序行数24-36(筒身等角缠绕)。

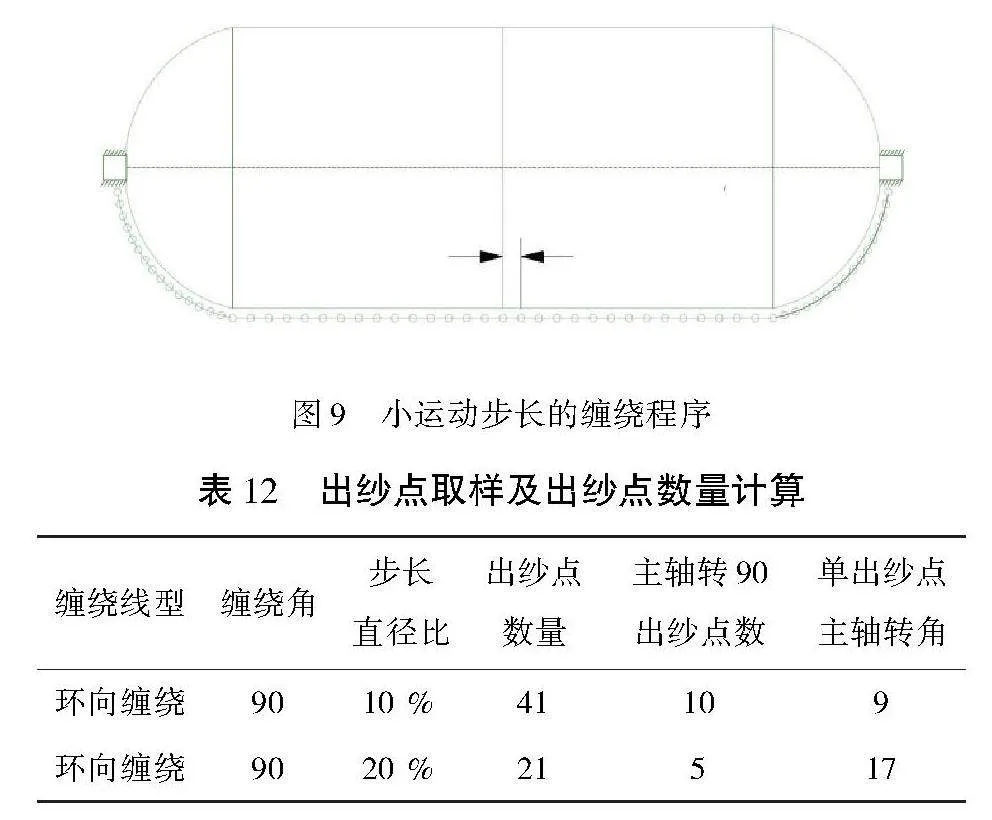

通过缠绕运动程序分析可知,即使采用较大的运动步长,对于缠绕角度变化程度大的封头缠绕区域出纱点取样密度也要兼顾封头缠绕区域的曲率变化,即缠绕角变化。合理的运动步长通常要保证封头区域具有3-5个吐丝点:3个吐丝点保证近似的圆弧,5个吐丝点保证近似的椭圆曲线运动。小运动步长的缠绕程序如图9所示,大运动步长的缠绕程序如图10所示,出纱点取样及出纱点数量计算如表12所示。

2.2.3" 轨迹点速度影响因素

丝嘴轨迹点数量及各个出纱点坐标确定后,根据数控缠绕机各轴的行程、速度、加速度等运动参数,便可确定丝嘴运动轨迹点的运动速度,丝嘴运动速度依赖于缠绕机床各个轴加速度。由于四轴数控缠绕机在缠绕气瓶类压力容器,主轴、小车、伸臂轴、丝嘴旋转轴等各轴频繁进行加减速运动,纤维缠绕程序不同于模面铣削加工程序,每一程序行都需要有进给率数值。鉴于此,如果数控缠绕机不能达到缠绕程序中任一行程序的进给率,,将会造成该程序若干程序行不能按照规定速度运行,因为每一程序行进给率都是基于上一行进行率进行计算的。

丝嘴运动轨迹的轨迹点速度连续性可以基于各个机床数轴的时间-速度曲线进行分析,合理判断并修改机床设置参数的速度值和行加速度值。

2.2.4 "机床参数的设置问题

在生成缠绕程序数控加工代码时,为了控制机床各轴速度连续性,常采用行加速度控制相邻两个程序行的速度增量,机床设置参数中的行加速度和后置处理中的运动步长将决定数控轴的最大物理加速度。缠绕加工程序中,机床各轴的程序轴加速度不能超过机床轴物理加速度,否则将影响机床运动连续性和平稳性。故此,在进行缠绕程序计算时,需要区分好程序行加速度、程序轴加速度、数控轴加速度三个概念:(1)程序行加速度(机床参数中设置并调整);(2)程序轴加速度(通过程序运动分析曲线);(3)数控轴加速度(通过带载机床测试获得)

为了达到光顺的丝嘴运动,缠绕前后程序行的速度需要具有前后出纱点位置坐标连续性和运动方向的趋向性。缠绕程序的趋向性指在机床加减速过程时,不能在减速过程中出现反向的加速程序行。CADWIND软件中程序行加速度设参考表13所示。

基于CADWIND软件中程序行加速度设置参考表可知,针对4~6轴数控纤维缠绕机,规划缠绕程序生成时需要将机床各轴分为主次。如表13所示,芯模旋转轴为第一数轴时,为了不影响其发挥主要作用,其丝嘴旋转轴和丝嘴偏航轴的行加速度都大于芯模旋转轴的的行加速度,只有这样才能设计好一台优秀的数控缠绕机。小车行进轴为第二数轴,为了不影响其发挥主要作用,丝嘴伸臂轴和丝嘴垂直轴的行加速度都大于小车行进轴的行加速度,只有这样才能不影响小车的正常运行。

实际工作中,为了方便快捷生成缠绕程序,有时可以对于实际缠绕产品质量、缠绕线型才采用第一数轴和第二数轴方式进行缠绕程序计算。当进行环向缠绕时,机床运动以主轴为主,故此只需要设置芯模旋转轴的速度、行加速度以及小车加速度即可。其它各轴速度和行加速度设置为999,即其它各轴不参与F值计算。环向缠绕的机床参数快捷设置如表14所示,螺旋缠绕的机床参数快捷设置如表15所示。

2.2.5" 轴时间速度曲线分析

如果没有特殊要求,缠绕程序通常按最短缠绕时间设计,缠绕程序是否高速高效主要取决于程序行多少和程序行之间的速度连续性。缠绕程序的速度连续性需要通过时间-速度曲线分析得到。通过时间-速度曲线分析出程序轴加速度,其程序轴加速度不能超过机床物理轴加速度,否则将造成机床运动的抖动和不光顺问题。运动分析曲线如图11所示。

小车时间-速度曲线分析参数包括:(1)小车运动时间=缠绕时间合理;(2)程序轴加速度≤数控轴加速度;(3)曲线肩部速度=曲线底部速度;(4)曲线前肩速度=曲线后肩速度;(5)曲线加速过程/没有反向减速

缠绕时间合理:基于运动分析曲线图,缠绕1圈时间为2.25 s左右,如果缠绕圈数为50,则缠绕时间为112.5 s时间,根据软件计算的缠绕时间判断实际缠绕机是否可以达到。

程序轴加速度:基于运动分析曲线图,小车运动到后封头时的减加速段的速度差值1.2 m/s,运动时间0.85 s,则小车的程序轴加速度为1.4 m/s2,如果缠绕机床的小车轴物理加速度可达到,则缠绕程序则没有问题。

曲线肩部速度:曲线肩部速度为纤维轨迹的筒身段正向行程程序行,曲线底部速度为纤维轨迹的筒身段反向行程程序行,针对筒身中间面它们速度相等。

曲线前肩速度:针对一个缠绕循环,缠绕程序第一行为纤维轨迹的起纱点速度,即曲线前肩速度;缠绕程序最后一行为纤维轨迹的回纱点速度,即曲线后肩速度;此两行程序位于同一个截面,速度相等。

3" 结语

本文针对典型压力容器的纤维缠绕工艺数控程序编程过程,经常遇到缠绕程序运动卡顿不流畅、缠绕时间不合理等问题进行分析。基于芯模直径和封头高度等参数给出缠绕程序行控制方法,基于第一主运动轴的加速度性能给出合理缠绕时间计算方法、以及缠绕程序设计方法。通过软件提供的缠绕机各轴的时间-速度曲线进行速度连续性分析,解决缠绕程序运动卡顿不流畅、缠绕时间不合理等问题。

参 考 文 献

[1]张华,王桂英,刘阳.PMAC时基控制在计算机控制缠绕机中的应用[J].纤维复合材料,2006(3):45-47.

[2]逄博,陈宇宁,姜珊.基于多轴运动控制器-CK3M的纤维缠绕机数控系统设计[J].纤维复合材料,2022,39(1):105-109.

[3]刘阳,金永根,张华.大型肘形管专用缠绕机的结构设计及缠绕工艺实现[J].纤维复合材料,2016,33(1):23- 26.