不同挤压工艺对Mg-15Gd合金显微组织和耐腐蚀性能的影响

摘 要:【目的】Mg-Gd系合金在室温及高温条件下都表现出了良好的力学性能,但相对较差的耐蚀性限制了其在航天构件、导弹外壳和发动机引擎盖等方面的应用。因此,研究如何改善其耐腐蚀性具有重要意义。【方法】运用不同挤压工艺对Mg-15Gd进行处理,采用失重、电化学等试验研究其耐腐蚀性能。利用OM与SEM对合金组织、腐蚀产物和腐蚀形貌进行观察,并使用XRD对其进行物相分析。【结果】经固溶处理后,合金晶粒长大,第二相Mg5Gd基本溶入α-Mg基体中,含量减少。对其挤压后合金晶粒细化,第二相Mg5Gd在晶界上少量析出,呈颗粒状散落分布于α-Mg基体上。【结论】固溶和挤压处理显著提高了铸态Mg-15Gd合金的耐腐蚀性。各合金的耐腐蚀性由强到弱的排序为:挤压态gt;固溶态gt;铸态。

关键词:Mg-15Gd;挤压工艺;显微组织;耐腐蚀性能

中图分类号:TG146.22" " " 文献标志码:A" "文章编号:1003-5168(2025)01-0078-05

DOI:10.19968/j.cnki.hnkj.1003-5168.2025.01.015

Effect of Different Extrusion Processes on the Microstructure and

Corrosion Resistance of Mg-15 Gd Alloy

HE Zhiqin

(Yancheng Vocational College of Agricultural Science and Technology, Yancheng" 224001, China)

Abstract: [Purposes] Mg-Gd alloys exhibit good mechanical properties at room temperature and high temperature, but their relatively poor corrosion resistance limits their application in aerospace components, missile shells and engine hoods. Therefore, it is of great significance to study how to improve its corrosion resistance. [Methods] Mg-15Gd was treated with different extrusion processes, and weight loss and electrochemical tests were used to study its corrosion properties. The alloy tissue, corrosion products and corrosion morphology were observed using OM and SEM and the phase analysis was conducted.[Findings] After solid solution treatment, the alloy grains were grown, and the second phase Mg5Gd was basically dissolved into the α -Mg matrix, and the content was decreased. After extrusion, the alloy grains were refined, and the second phase Mg5Gd precipitated a small amount at the grain boundary and scattered on the α -Mg matrix.[Conclusions] Solid solution and extrusion treatment significantly improve the corrosion resistance of cast Mg-15Gd alloy, and the corrosion resistance of each alloy is as follows: extrusion stategt; solid solution stategt; cast state.

Keywords: Mg-15Gd; extrusion process; microstructure; corrosion resistance

收稿日期:2024-10-15

作者简介:何志琴(1997—),女,硕士,讲师,研究方向:化工材料、食品工程。

0 引言

镁合金作为目前最轻的金属结构材料,被誉为“21世纪绿色工程材料”,是塑料、铝合金和钢制零件的绝佳替代品。由于其密度低、比强度高、铸造性能优异等优点,在军工、航空航天等领域具有巨大的应用需求[1]。近年来,由于Gd元素在镁合金中的极限固溶度较大,在548 ℃(共晶温度)时可达23.49%,随着温度降低,固溶度迅速减小,在200 ℃时仅为3.82%,固溶强化和析出强化效果明显[2]。因此,Mg-Gd系高强合金是我国研究的热点领域。目前,主要通过向Mg-Gd合金中添加其他合金元素、改变合金铸造工艺和变形工艺等方式来提高合金强度及耐蚀性[3-4]。本研究选用铸态Mg-15Gd合金,对其进行固溶处理,并对其进行不同的挤压处理,研究不同挤压工艺对合金组织耐腐蚀性能的影响。

1 试验

通过半连续铸造法制备Mg-15Gd合金,利用电感耦合等离子光谱发生仪(ICP)对合金成分进行检测,确保合金成分和杂质含量符合要求。将试样在500 ℃保温24 h后,在80℃以上热水中冷却。对固溶处理后的试样进行分步挤压,一道次将试样在400 ℃进行挤压,冲压速度为0.5 mm/s,挤压比为4,随后用冷水快速淬火;将一道次挤压后的试样在350 ℃的炉中保温0.5 h,随后在350 ℃进行挤压,冲压速度为0.2 mm/s,挤压比为4,分别用冷水快速淬火和在空气中缓慢冷却,得到两种不同冷却方式处理的Mg-15Gd双道次挤压合金,命名为Mg-15Gd双道次挤压后水冷试样和Mg-15Gd双道次挤压后空冷试样。

将试样打磨抛光后,首先采用苦味酸溶液腐蚀,使用OM、SEM观察合金微观组织,利用再X射线衍射仪分析合金的相组成;其次将试样在3.5%NaCl水液中浸泡24 h,测其失重腐蚀速率,并观察24h浸泡腐蚀后合金的表面形貌;最后利用LK98BII型微机动电位分析仪,采用三电极体系,对试样进行动电位极化曲线测试。

2 试验分析与结果

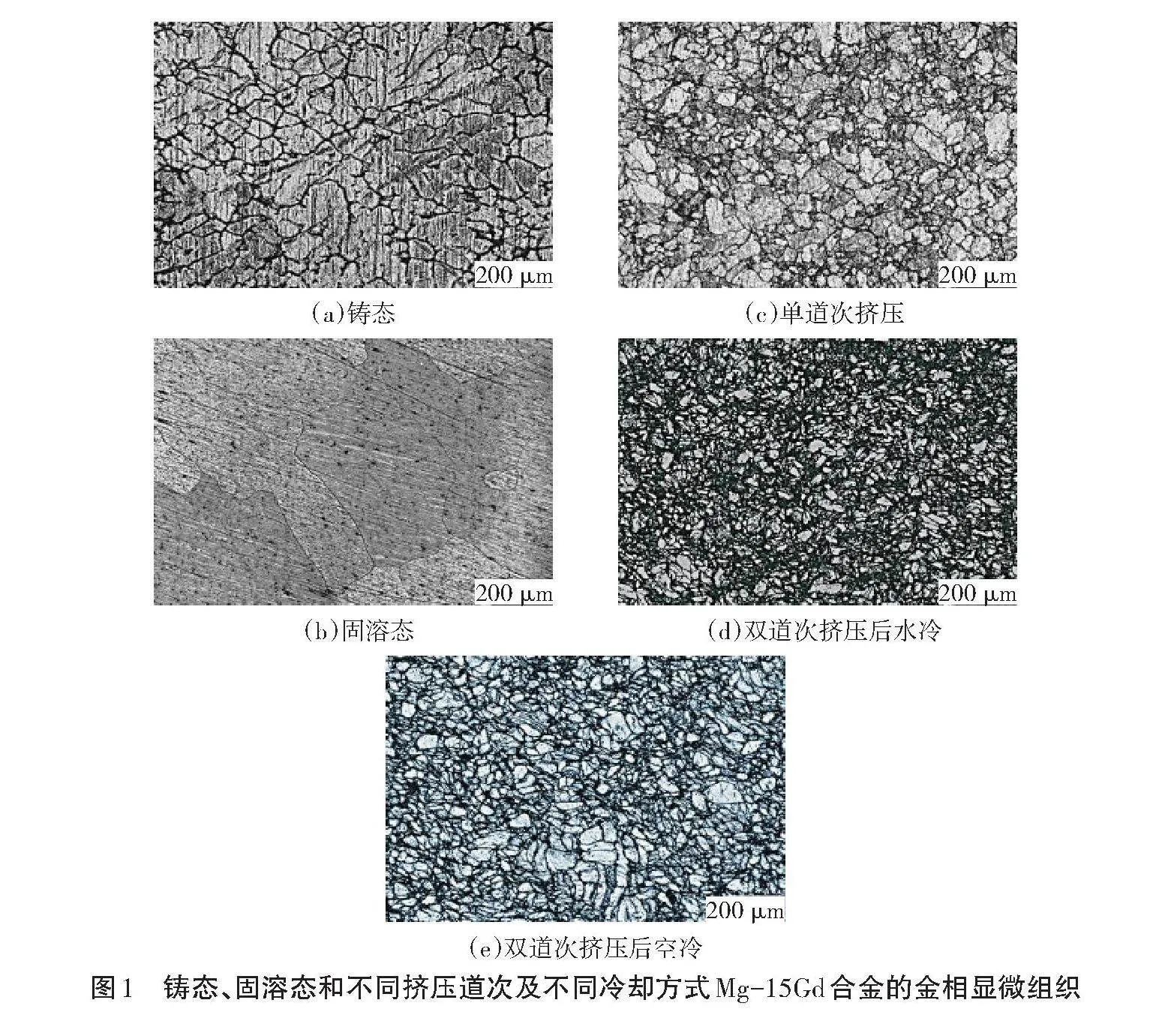

2.1 显微组织分析

铸态、固溶态和不同挤压道次及不同冷却方式Mg-15Gd合金在光学显微镜下的金相显微组织如图1所示。由图1可知,铸态Mg-15Gd合金微观组织晶粒较大,晶界处分布着较多黑色第二相化合物。经500 ℃固溶处理24 h后,合金晶粒显著长大,原先分布于晶界处粗大第二相几乎完全溶入α-Mg基体中。经单道次挤压之后,合金微观组织发生了动态再结晶,晶粒细化,产生较多细小再结晶晶粒,形成细小再结晶晶粒和拉长晶粒组成的混晶组织。在经二次挤压后合金微观组织动态再结晶程度增加,晶粒进一步细化,呈均匀混晶组织。其中,Mg-15Gd双道次挤压后水冷合金的晶粒尺寸最小,组织分布最均匀。相较于水冷合金,空冷合金的冷却速度较慢,再结晶晶粒发生了动态回复,晶粒长大。

2.2 扫描电镜试验

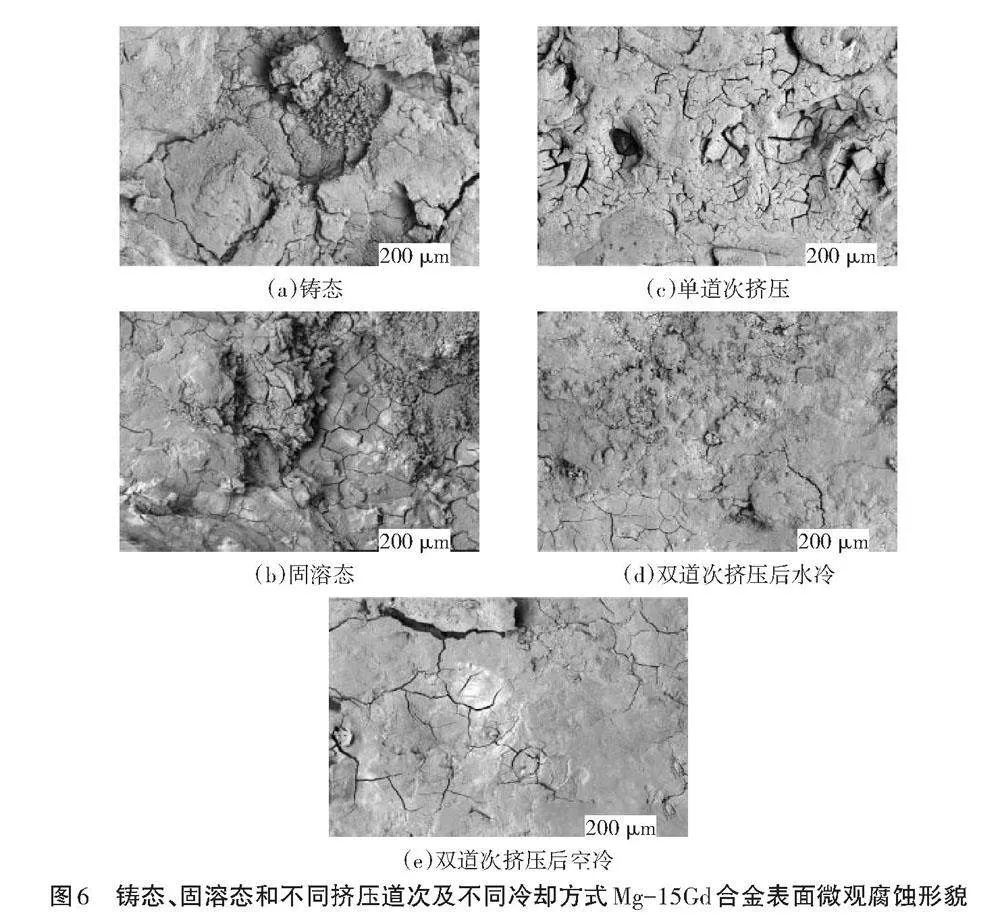

铸态、固溶态和不同挤压道次及不同冷却方式Mg-15Gd合金在扫描电镜下的显微组织形貌如图2所示。由图2可知,铸态Mg-15Gd合金晶粒粗大,大量白色第二相呈网状分布在黑色α-Mg基体上,经固溶处理后,晶粒进一步长大,第二相基本溶入α-Mg基体中,挤压处理使原先固溶到α-Mg基体中的第二相在晶界上少量析出,以颗粒状散落分布于晶界处。相比于Mg-15Gd单道次挤压合金,Mg-15Gd双道次挤压合金的第二相进一步细化,尺寸减小,分布均匀;相比于空冷合金,水冷合金的冷却速度较快,合金中第二相析出量较少,尺寸较小。

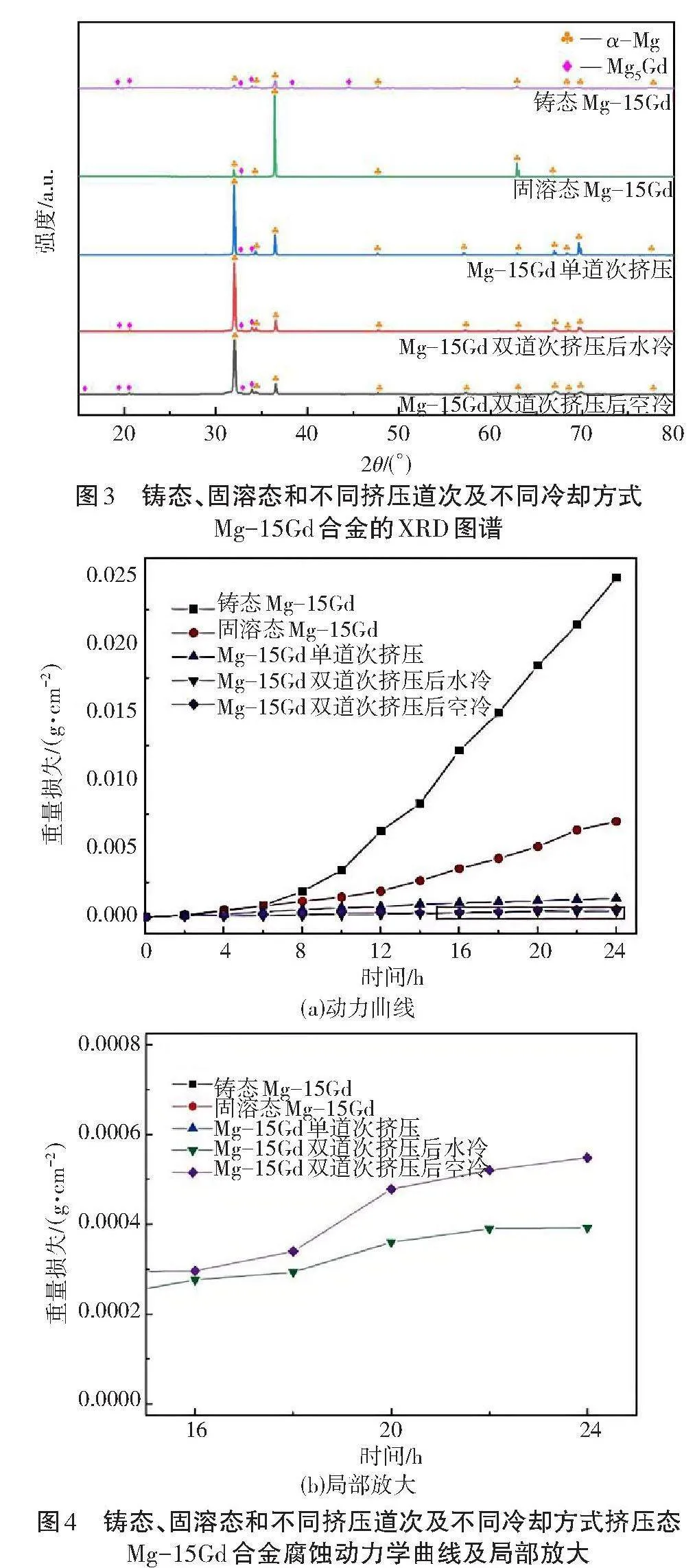

2.3 XRD分析

铸态、固溶态和不同挤压道次及不同冷却方式Mg-15Gd合金的XRD图谱如图3所示。由图3可知,铸态Mg-15Gd合金经固溶和挤压处理后,合金中的白色第二相成分未发生改变,均为Mg5Gd相。铸态合金中的Mg5Gd相数量较多,强度较高;固溶态合金中的Mg5Gd相数量较少,强度较低。对固溶态合金进行挤压处理后,合金中的Mg5Gd相数量和强度发生变化,数量增多,强度提高。与Mg-15Gd单道次挤压合金相比,Mg-15Gd双道次挤压合金的Mg5Gd相衍射峰相对强度较高,数量较多;与Mg-15Gd双道次挤压后水冷合金相比,Mg-15Gd双道次挤压后空冷合金的Mg5Gd相衍射峰相对强度较高,数量较多。

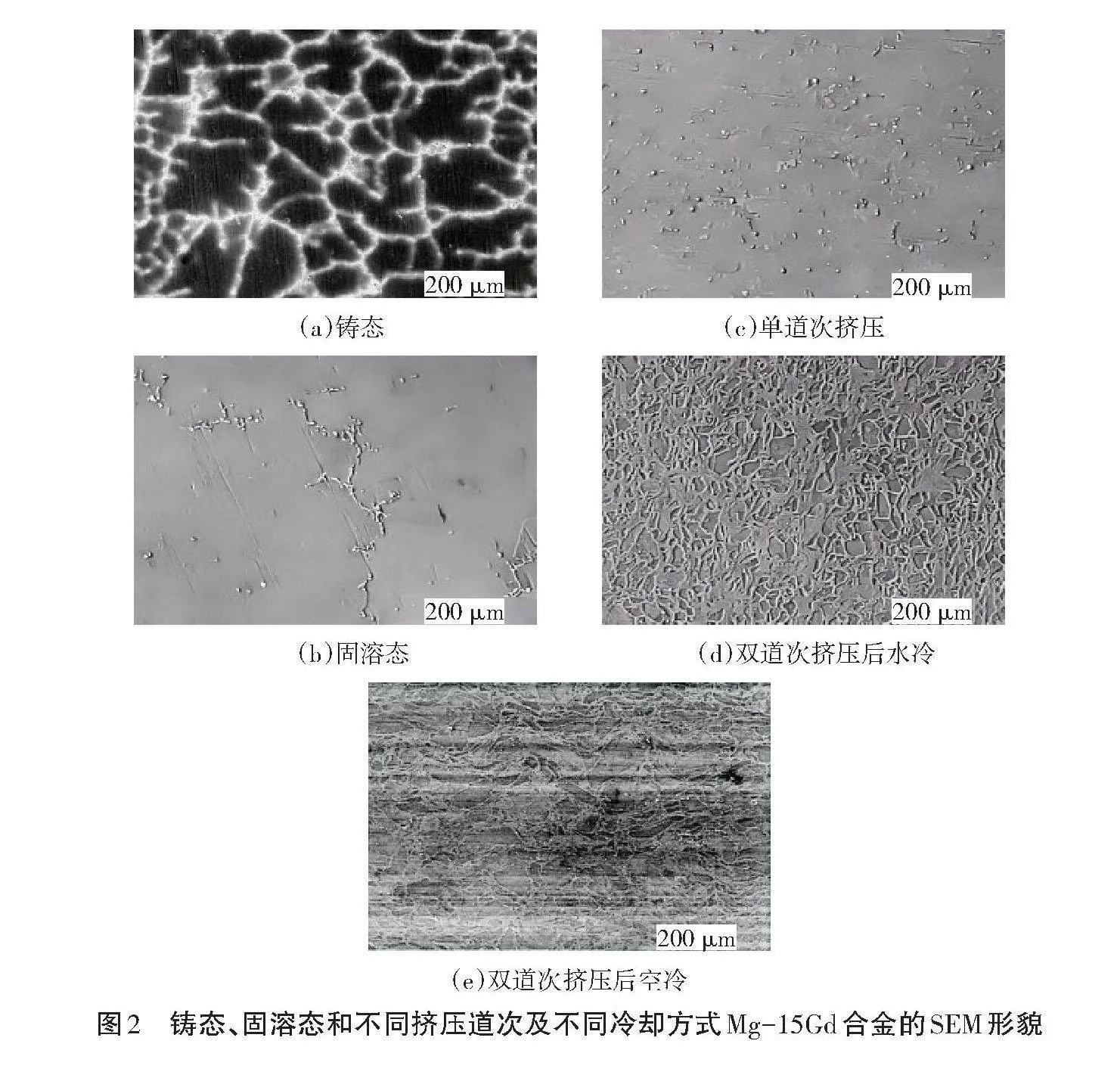

2.4 失重腐蚀试验

铸态、固溶态和不同挤压道次及不同冷却方式Mg-15Gd合金在室温3.5%NaCl水溶液中浸泡24 h的腐蚀动力学曲线如图4所示。图4(b)为水冷和空冷合金的腐蚀动力学曲线局部放大图。由图4(b)可知,经固溶和挤压处理后,合金单位面积失重量明显降低,腐蚀速率明显减小,耐蚀性明显提高。随着浸泡时间的延长,铸态和固溶态Mg-15Gd合金的腐蚀速率不断上升,分别在8 h和12 h后趋于稳定,相比于铸态和固溶态合金,挤压态合金的24h单位面积失重量显著降低,腐蚀动力学曲线随时间近乎呈一条水平线缓慢上升。随着挤压道次的增加,合金单位面积失重量降低,腐蚀速率减小,耐蚀

性提高。其中,Mg-15Gd双道次挤压后水冷合金的腐蚀速率最小,耐蚀性最好。

2.5 电化学试验

铸态、固溶态和不同挤压道次及不同冷却方式Mg-15Gd合金在室温3.5%NaCl水溶液中的动电位极化曲线如图5所示,其拟合结果见表1。经固溶处理后,合金自腐蚀电位升高,自腐蚀电流密度减小,耐蚀性提高。经挤压处理后,合金自腐蚀电位进一步升高,自腐蚀电流密度进一步减小,耐蚀性进一步提高。其中Mg-15Gd双道次挤压后水冷合金的自腐蚀电位最高,自腐蚀电流密度最小,耐蚀性最好,该结果与浸泡试验和析氢试验所得结果相吻合。

2.6 腐蚀形貌观察

合金在室温3.5%NaCl水溶液中腐蚀24 h后的表面微观形貌如图6所示。由图6可知,随着腐蚀反应的进行,产生的腐蚀产物会在合金表面沉积,形成一层保护膜,阻止腐蚀进一步发生。铸态Mg-15Gd合金腐蚀情况最为严重,表面腐蚀产物脱落痕迹明显,存在较大腐蚀坑和较多腐蚀裂纹。当对合金进行固溶和挤压处理后,镁合金表面受腐蚀程度大大降低,腐蚀坑和裂纹均减小,其中Mg-15Gd双道次挤压后水冷合金表面腐蚀产物完整致密,仅存在少量微小孔隙,耐蚀性最好。这一现象与浸泡试验和电化学试验所得结果相一致。

2.7 腐蚀机理

一般情况下,合金晶粒尺寸、第二相特征和腐蚀产物膜的质量都会对镁合金耐蚀性产生显著影响。合金中的第二相Mg5Gd腐蚀电位比α-Mg基体高,易在两者形成的原电池中作阴极,少量Mg5Gd相在晶界处连续均匀分布能够降低镁合金腐蚀速率,对合金起保护作用,但大量Mg5Gd相在晶界处析出会加剧镁合金腐蚀[5]。经固溶处理后,铸态Mg-15Gd合金中的粗大网状第二相Mg5Gd基本被溶入α-Mg基体中,第二相含量减少,电偶腐蚀减弱,合金耐蚀性提高。此外,细化晶粒一定程度上也能够提高镁合金耐蚀性,经挤压处理后合金晶粒细化,晶界增多,阻碍跨晶界腐蚀的发生,合金耐蚀性提高,其中Mg-15Gd双道次挤压后水冷合金的晶粒尺寸相对小,耐蚀性相对好。腐蚀产物膜的质量越好,对镁合金的保护作用越强,合金受腐蚀程度越轻,耐蚀性越好。铸态Mg-15Gd合金的腐蚀产物膜表面疏松多孔,缺陷较多,质量较差,耐蚀性不佳,经固溶和挤压处理后,合金腐蚀产物膜孔隙减小,缺陷减少,质量变好,耐蚀性提高。

3 结论

①铸态Mg-15Gd合金微观组织晶粒粗大,大量第二相Mg5Gd呈连续网状分布于α-Mg基体上。经固溶处理后,合金晶粒长大,第二相Mg5Gd基本溶入α-Mg基体中,含量减少。对固溶态合金进行挤压处理后,合金晶粒细化,第二相Mg5Gd在晶界上少量析出,呈颗粒状散落分布于α-Mg基体上。随着挤压道次的增加,合金晶粒和第二相细化,尺寸减小。对双道次挤压合金进行冷水淬火后,合金晶粒和第二相进一步细化,尺寸减小。

②固溶和挤压处理显著提高了铸态Mg-15Gd合金的耐蚀性,各合金的耐蚀性由强到弱的排序为:挤压态gt;固溶态gt;铸态。不同挤压工艺(挤压道次及冷却方式)挤压态Mg-15Gd合金的腐蚀速率不同,双道次挤压合金耐蚀性优于单道次挤压合金,水冷合金耐蚀性优于空冷合金,其中Mg-15Gd双道次挤压后水冷合金腐蚀速率最低,耐蚀性最好。

③固溶态Mg-15Gd合金耐蚀性提高,主要归功于合金第二相含量减少,电偶腐蚀减弱,以及腐蚀产物膜孔隙较小,缺陷较少,保护作用好。挤压态Mg-15Gd合金耐蚀性提高,主要归功于合金晶粒细化,晶界增多,阻碍腐蚀蔓延,以及腐蚀产物膜完整致密,附着性好,保护性好。

参考文献:

[1]刘政军,苏允海,刘铎,等.镁合金及其成型技术综述[J].沈阳工业大学学报,2006(1):14-20.

[2]庞松,华溪如,陶静雅,等.Mg-Gd系铸造镁合金时效析出相研究现状及展望[J].铸造工程,2023,47(1):1-8.

[3]万佳,刘楚明,许诗源,等.挤压比对Mg-Gd-Ni合金微观组织、力学及腐蚀性能的影响[J].中南大学学报(自然科学版),2020,51(9):2405-2412.

[4]吴国华,陈玉狮,丁文江.镁合金在航空航天领域研究应用现状与展望[J].载人航天,2016,22(3):281-292.

[5]杨光,王琮玮,王琮瑜,等.稀土Gd对SLM成型医用Mg-Zn-Gd合金耐蚀性能的影响[J].稀有金属材料与工程,2022,51(6):2167-2174.