T型材拉弯成形工艺优化及回弹模拟研究

摘 要:挤压型材零件的拉弯成形工艺是金属冷成形弯曲零件的一种重要成形工艺,其广泛应用于航空航天、汽车设备等制造行业。本文研究航空铝合金型材补偿片零件的拉弯成形,优化模具结构以及型面来提高零件成形质量。本文采用等弧切分法研究补偿片腹板面起皱的原因,控制模腔间隙来抑制腹板起皱。结合有限元模拟和差值迭代补偿算法修正模具型面,补偿拉弯回弹。利用修模完成补偿片零件的大批量精准拉弯成形,对实际生产制造来说意义重大。

关键词:挤压型材;失稳起皱;回弹补偿;有限元模拟

中图分类号:TG 386" " " " " 文献标志码:A

在航空制造业中,拉弯成形是铝合金型材弯曲零件的主要成形方法之一。型材拉弯成形是一个复杂的力学过程,在成形过程中,零件难以精确控制,通常会出现拉弯回弹、截面畸变、失稳起皱和材料破裂等成形缺陷,影响拉弯零件的成形精度和质量。

国内外学者针对型材拉弯进行研究。经过数值模拟分析,王贺等[1]得到补拉量、预拉量、摩擦条件和型材长度对拉弯零件曲率半径的影响依次降低的结论。谷诤巍等[2]将数值模拟与摄动法结合,消除了双凸型材的成形缺陷,获得高成形精度构件。付秀娟等[3]建立校正弯曲的回弹预测模型,总结了校正力与回弹之间的定量关系。张学广等[4]将夹钳载量等效为拉伸缸沿转臂的拉伸量与转臂的转角,提出了一种基于增量控制的型材拉弯轨迹设计方法。

在飞机机身框缘组件中的T型材补偿片拉弯成形后,腹板面材料失稳起皱,缘条面回弹变形,零件一次成形精度低。本文以补偿片零件为研究对象,采用等弧切分法和差值迭代补偿法研究成形模具的结构以及型面设计,对零件拉弯产生的起皱和回弹进行优化。

1 零件特征

该补偿片零件的外形特征为单向曲度,等曲率,两端头带下陷,零件三维模型如图1(a)所示,其主要成形工艺包括拉弯成形以及液压成型。零件总长约470 mm,所用材料为O态7075铝合金,型材截面尺寸如图1(b)所示。材料室温屈服强度为373 MPa,抗拉强度为569 MPa。

2 零件成形工艺

成组拉弯是型材零件一种较为常见的拉弯工艺改进方法,2件型材组合弯曲能够减少畸变,该工艺普遍适用于外形规则或截面、结构对称的型材零件。本文补偿片零件单曲度、等曲率且中心对称,将其横向排列于同一曲率弧线上,合二为一,成组拉弯,能够使生产效率加倍。

3 腹板起皱分析以及优化

3.1 腹板起皱分析

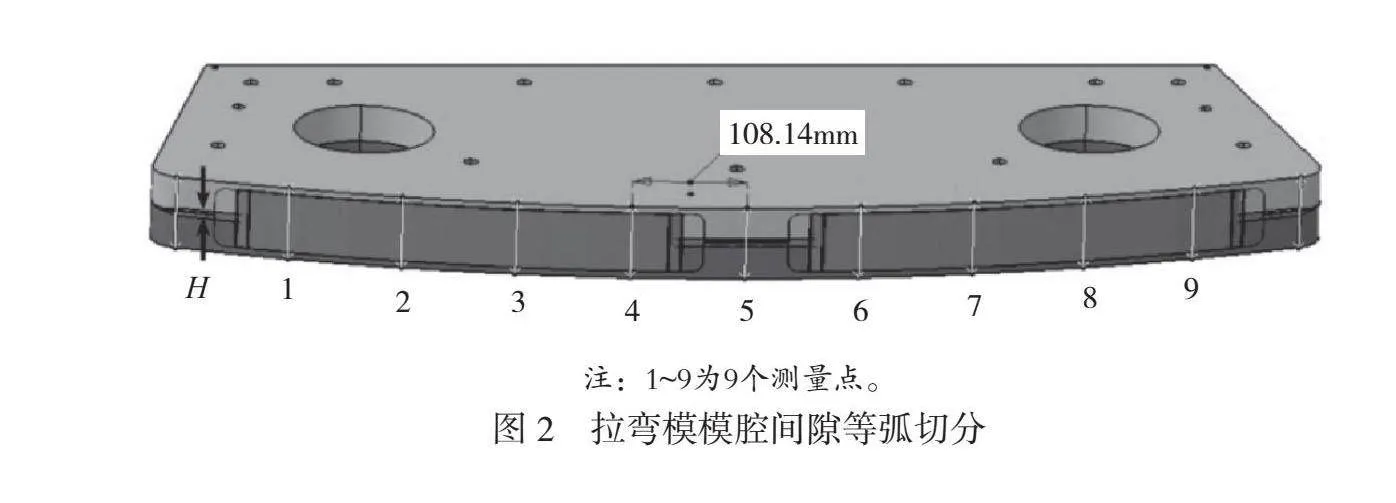

模腔间隙高度为H,对拉弯模三维数模型面进行等弧切分,如图2所示。总弧长1 081.61 mm,记录每隔108.14 mm弧长对应的H,将型面共分为9点。

根据等弧切分得到拉弯模H的平均值为2.0 mm,平均超过T型材腹板厚度0.4 mm,模胎H制造公差为-0.2 mm~0 mm,因此拉弯模模腔间隙H整体超过正差。

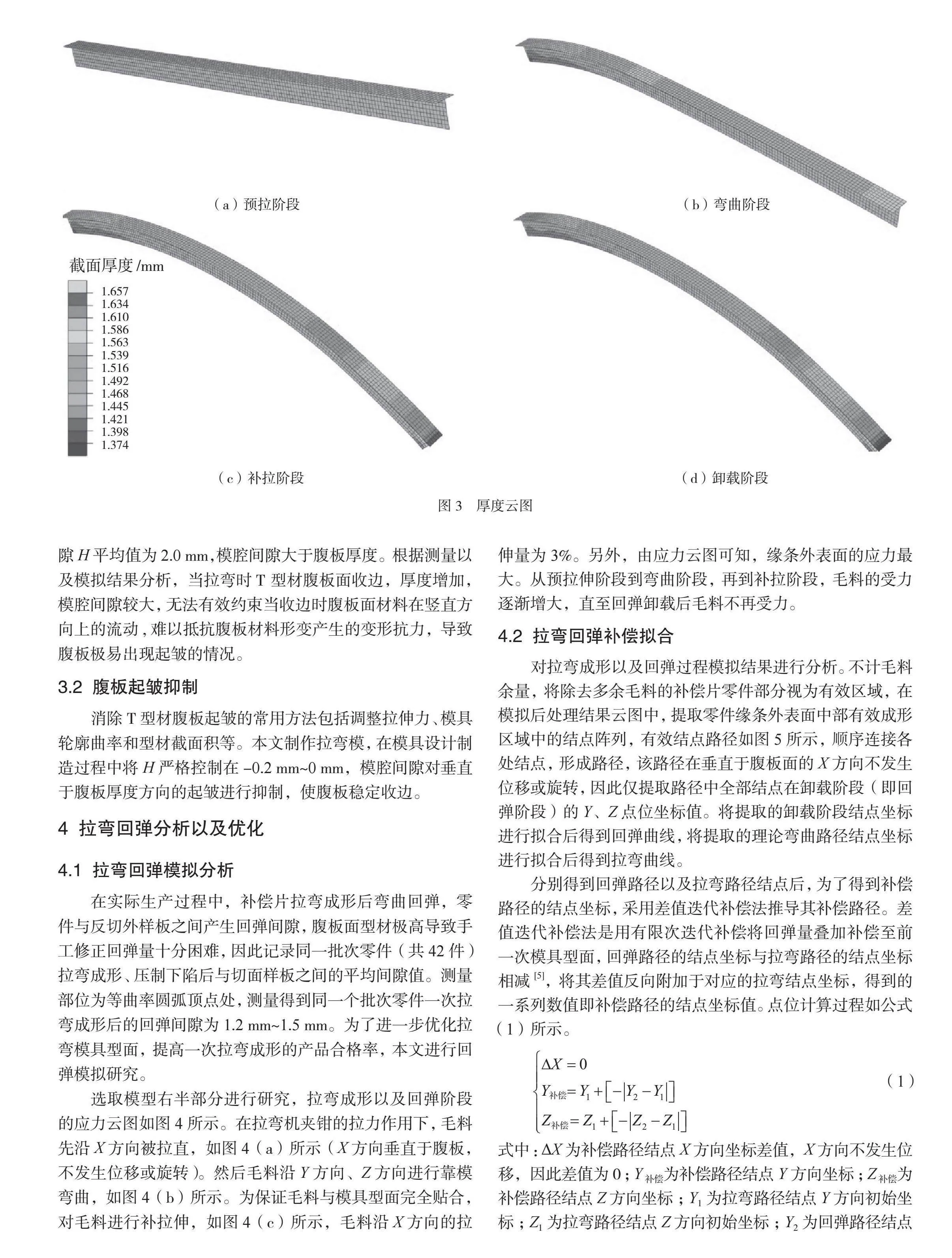

该模具左右对称,应用Abaqus软件模拟毛料右半部分成形过程。将毛料设为壳体,提取拉弯模型面并将其设为离散刚体,单元类型为四边形单元(S4R),对毛料施加位移边界条件,使毛料沿着拉弯模型面轨迹弯曲,模拟预拉、弯曲、补拉和卸载4个分析步,分别得到腹板面的厚度云图(如图3所示)。从左端头弯曲部位起,T型材腹板开始受压,毛料在左端头弯曲处挤压最严重,厚度变化最明显,其腹板面厚度由原材料的1.600 mm增至1.657 mm。

T型材腹板受挤压后厚度增至1.657 mm,拉弯模模腔间隙H平均值为2.0 mm,模腔间隙大于腹板厚度。根据测量以及模拟结果分析,当拉弯时T 型材腹板面收边,厚度增加,模腔间隙较大,无法有效约束当收边时腹板面材料在竖直方向上的流动,难以抵抗腹板材料形变产生的变形抗力,导致腹板极易出现起皱的情况。

3.2 腹板起皱抑制

消除T 型材腹板起皱的常用方法包括调整拉伸力、模具轮廓曲率和型材截面积等。本文制作拉弯模,在模具设计制造过程中将H严格控制在-0.2 mm~0 mm,模腔间隙对垂直于腹板厚度方向的起皱进行抑制,使腹板稳定收边。

4 拉弯回弹分析以及优化

4.1 拉弯回弹模拟分析

在实际生产过程中,补偿片拉弯成形后弯曲回弹,零件与反切外样板之间产生回弹间隙,腹板面型材极高导致手工修正回弹量十分困难,因此记录同一批次零件(共42件)拉弯成形、压制下陷后与切面样板之间的平均间隙值。测量部位为等曲率圆弧顶点处,测量得到同一个批次零件一次拉弯成形后的回弹间隙为1.2 mm~1.5 mm。为了进一步优化拉弯模具型面,提高一次拉弯成形的产品合格率,本文进行回弹模拟研究。

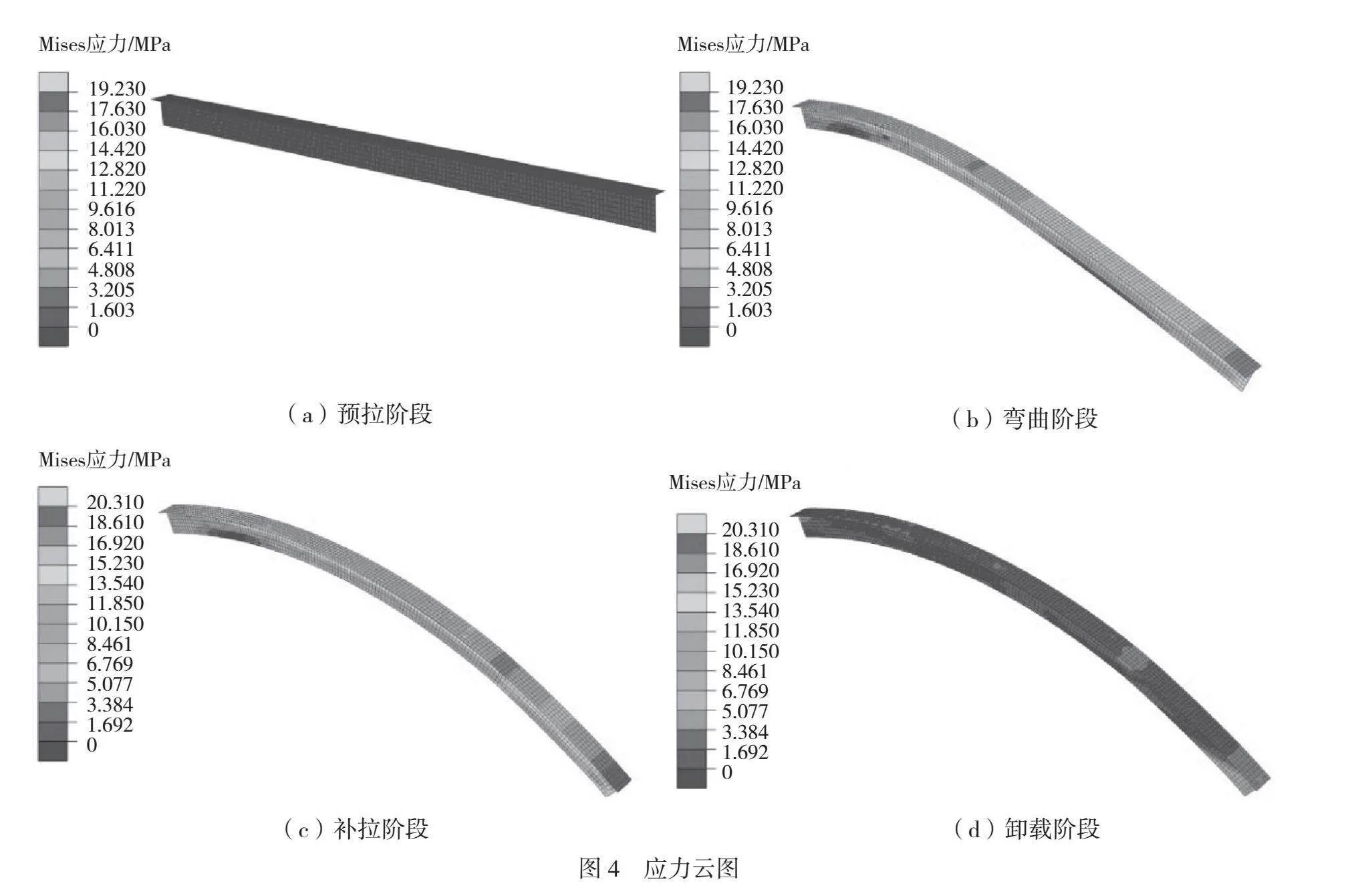

选取模型右半部分进行研究,拉弯成形以及回弹阶段的应力云图如图4所示。在拉弯机夹钳的拉力作用下,毛料先沿X方向被拉直,如图4(a)所示(X方向垂直于腹板,不发生位移或旋转)。然后毛料沿Y方向、Z方向进行靠模弯曲,如图4(b)所示。为保证毛料与模具型面完全贴合,对毛料进行补拉伸,如图4(c)所示,毛料沿X方向的拉伸量为3%。另外,由应力云图可知,缘条外表面的应力最大。从预拉伸阶段到弯曲阶段,再到补拉阶段,毛料的受力逐渐增大,直至回弹卸载后毛料不再受力。

4.2 拉弯回弹补偿拟合

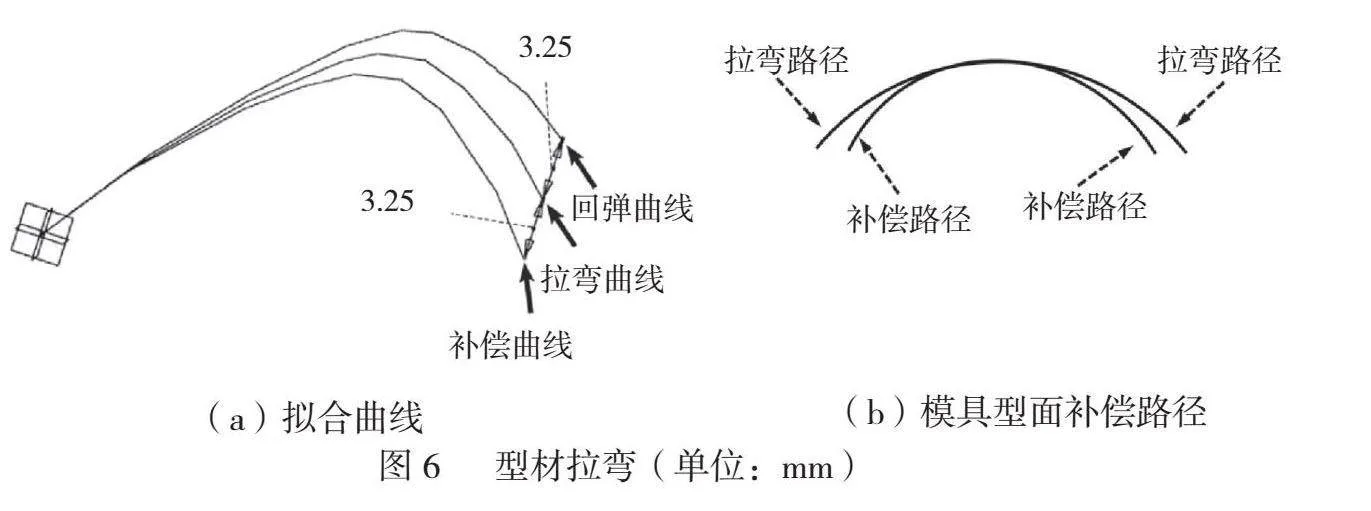

对拉弯成形以及回弹过程模拟结果进行分析。不计毛料余量,将除去多余毛料的补偿片零件部分视为有效区域,在模拟后处理结果云图中,提取零件缘条外表面中部有效成形区域中的结点阵列,有效结点路径如图5所示,顺序连接各处结点,形成路径,该路径在垂直于腹板面的X方向不发生位移或旋转,因此仅提取路径中全部结点在卸载阶段(即回弹阶段)的Y、Z点位坐标值。将提取的卸载阶段结点坐标进行拟合后得到回弹曲线,将提取的理论弯曲路径结点坐标进行拟合后得到拉弯曲线。

分别得到回弹路径以及拉弯路径结点后,为了得到补偿路径的结点坐标,采用差值迭代补偿法推导其补偿路径。差值迭代补偿法是用有限次迭代补偿将回弹量叠加补偿至前一次模具型面,回弹路径的结点坐标与拉弯路径的结点坐标相减[5],将其差值反向附加于对应的拉弯结点坐标,得到的一系列数值即补偿路径的结点坐标值。点位计算过程如公式(1)所示。

(1)

式中:ΔX为补偿路径结点X方向坐标差值,X方向不发生位移,因此差值为0;Y补偿为补偿路径结点Y方向坐标;Z补偿为补偿路径结点Z方向坐标;Y1为拉弯路径结点Y方向初始坐标;Z1为拉弯路径结点Z方向初始坐标;Y2为回弹路径结点Y方向初始坐标;Z2为回弹路径结点Z方向初始坐标。

根据提取的回弹路径和拉弯路径的节点坐标以及计算得到的补偿路径结点坐标,在CATIA软件中分别拟合回弹曲线、拉弯曲线和补偿曲线(如图6(a)所示),补偿曲线即最终模具型面右半侧的补偿路径,对其进行镜像操作后得到合并拉弯模具型面补偿路径(如图6(b)所示),固定拉弯模型面,以该理论补偿曲线为修型依据,建立回弹补偿后的拉弯模具三维型面。

5 现场验证

综上所述,采用等弧切分法检测模具偏差并进行优化,运用差值迭代补偿法拟合回弹补偿曲线,测试新制模具的成形效果。原模具成形零件表面褶皱明显(零件表面质量如图7 (a)所示),回弹间隙明显(如图7(b)所示)。新制模具成形零件腹板面平整(零件表面质量如图7(c)所示),与切面样板比对,间隙值满足设计制造要求,拉弯回弹得到补偿(回弹间隙如图7(d)所示)。无须使用皱缩机收边或手工敲修,修正量减少,生产周期缩短,提升了零件的一次交检合格率、生产质量和生产效率。

6 结语

本文优化T型材补偿片零件的拉弯成形工艺,拟合回弹补偿路径,得到以下结论。1)对等曲率零件的拉弯成形来说,成组拉弯工艺有利于降低零件的生产制造成本,提高生产效率。2)采用等弧切分法和模拟仿真方法分析腹板厚度变化,修改模具槽内高度,解决T型材拉弯成形腹板失稳起皱问题。3)基于Abaqus有限元软件,采用位移控制的拉弯加载方式模拟拉弯成形以及回弹过程,运用差值迭代补偿算法拟合回弹补偿路径,得到模具型面回弹修复理论模型。经现场验证,拉弯模成形零件与切面样板的贴合间隙满足设计制造要求。4)合理的模具设计可以取代大量手工敲修,从工艺设计源头对实际可能存在的缺陷进行评估以及优化,基于有限元模拟技术在产品生产制造前预先进行修模,能够节省生产和制造成本,提升产品质量和生产效率。

参考文献

[1]王贺,黄霞,孙莹,等.铝型材拉弯成形工艺稳健性优化[J].塑性工程学报,2018,25(3):65-72.

[2]谷诤巍,蔡中义,徐虹,等.拉弯成形的数值分析与工艺优化[J].吉林大学学报(工学版),2009,39(5):1167-1171.

[3]付秀娟,李建军,刘倩.校正力对宽板弯曲回弹影响规律的研究[J].华中科技大学学报(自然科学版),2012,40(8):25-28.

[4]张学广,贾明萌,刘纯国,等.基于增量控制的型材拉弯轨迹设计与有限元仿真[J].吉林大学学报(工学版),2019(4):1-7.

[5]杨湘安,阮锋.模面几何修正的回弹补偿方向分析[J].塑性工程学报,2010,17(2):6-10.