初始组织对FGH4096高温合金锻造组织及室温拉伸性能的影响

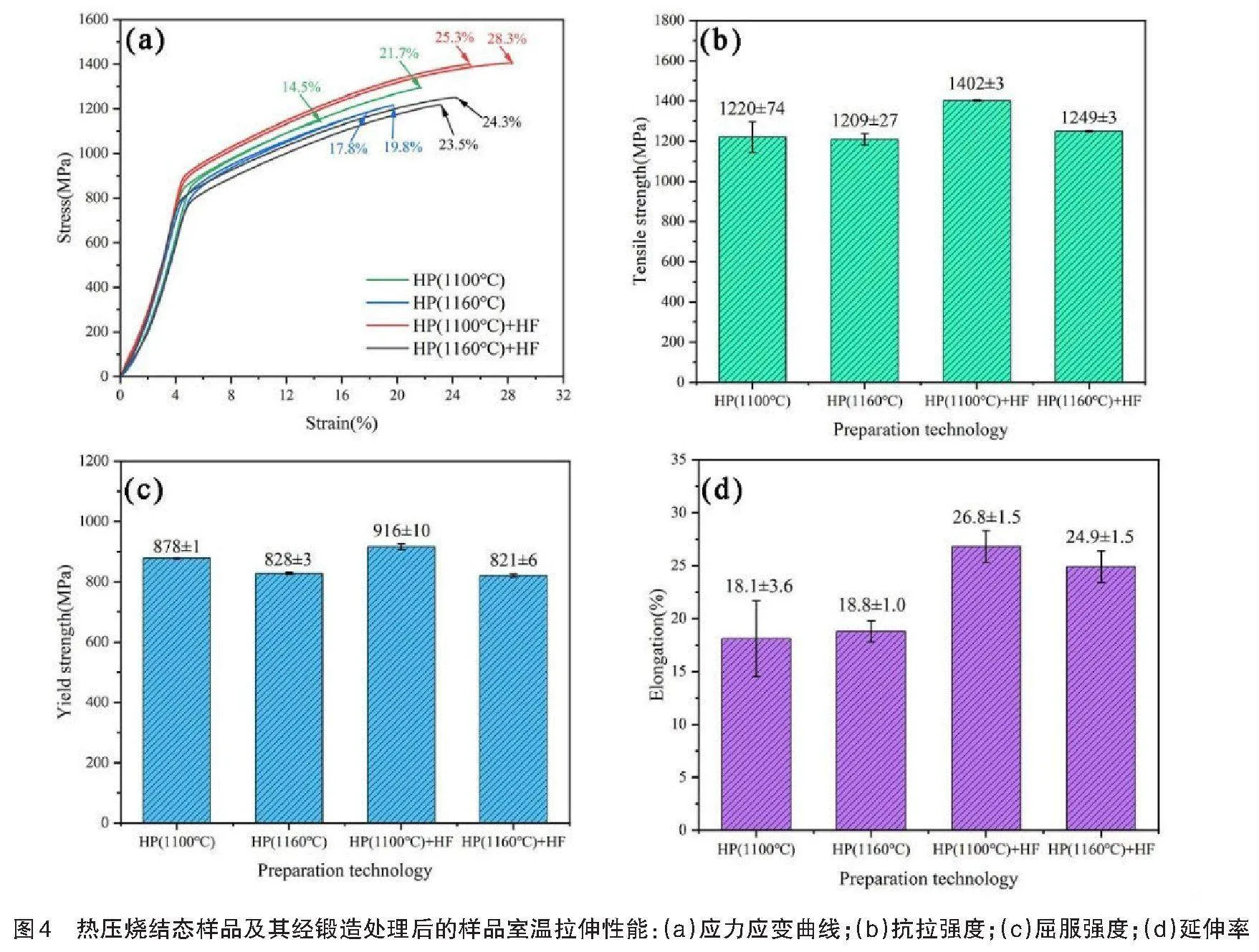

摘 要:粉末冶金高温合金是航空发动机热端部件用关键材料,通常采用烧结—锻造工艺制备成形,烧结态样品组织(以下简称初始组织)对锻造过程中的组织演化及锻后样品力学性能具有重要影响。基于此,本文采用热压烧结(HP)技术制备了高、低原始颗粒边界(PPBs)缺陷等级的两种样品,研究了不同初始组织经热锻处理后的微观组织和力学性能。实验结果表明,高PPBs缺陷等级的样品经热锻处理后,其缺陷等级明显降低,室温拉伸抗拉强度和延伸率由1220±74MPa和18.1±3.6%增加至1402±3MPa和26.8±1.5%,性能显著提升且趋于稳定,断裂模式由沿颗粒断裂变为穿颗粒断裂。低PPBs缺陷等级的样品经热锻处理后,其缺陷等级略有降低,室温拉伸抗拉强度和延伸率由1209±27MPa和18.8±1.0%增加至1249±3MPa和24.9±1.5%,拉伸性能略有提升,断裂模式由沿颗粒断裂变为沿颗粒+穿颗粒混合断裂。

关键词:高温合金;粉末冶金;晶粒尺寸;原始颗粒边界;γ′相;拉伸性能

中图分类号:V252" " " " " " " "文献标识码:A" " " " " " " 文章编号:1007 - 9734 (2024) 04 - 0053 - 06

0 引 言

镍基粉末高温合金具有晶粒细小、组织均匀、无宏观偏析、热加工性能和力学性能良好等优点,是高性能航空发动机涡轮盘的优选材料[1-4]。目前镍基粉末高温合金常见的制备成形方法是热等静压(HIP)烧结技术[5],但热等静压制备流程较为复杂,涉及包套、封焊、室温及高温除气、维持长时间高温高压等多个步骤[6-7],且制备过程中易出现粗大晶粒、严重原始颗粒边界(PPBs)等组织缺陷问题。

锻造作为航空发动机涡轮盘成形的主要工艺之一,可以有效解决上述组织缺陷问题:高温锻造过程中,样品发生塑性变形,材料的微观组织会发生显著变化,如动态再结晶、孔洞闭合、原始颗粒边界析出相的破碎[8],同时还可引入位错[9],使室温拉伸性能得到大幅提升。除此之外,锻前初始组织对锻造后的性能极其重要,异常粗大晶粒和严重的PPBs缺陷会造成锻造过程中样品的开裂[10-12]。

影响锻前初始组织的因素主要有烧结温度、压力、保温时间等。获得有益于锻造后组织改善及力学性能提升的锻前初始组织及探寻最佳的烧结工艺具有重要意义。因此,本文采用热压烧结工艺制备了不同锻前初始组织的粉末高温合金,并进行热锻(HF)处理,对比研究初始组织对锻造态粉末高温合金微观组织及室温力学性能的影响。

1 实 验

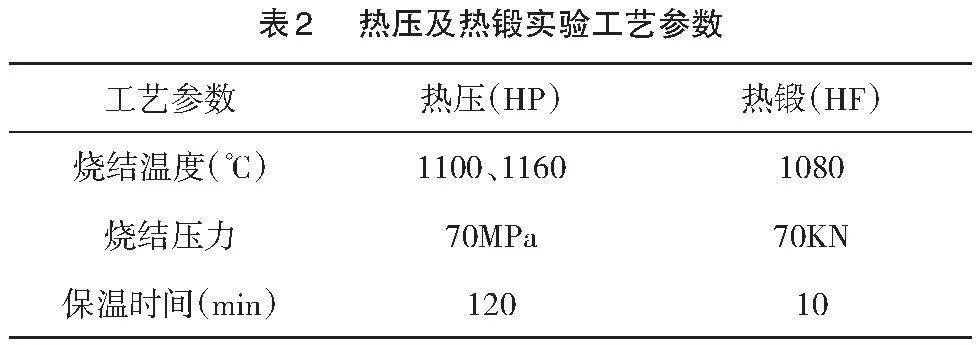

本文实验采用氩气雾化法制备的第二代粉末高温合金FGH4096,其化学成分如表1所示。预合金粉末的粒度为30μm~60μm,由北京CISRI-GAONA材料科技有限公司提供。

首先,将FGH4096粉末装进直径为30mm的石墨模具,随后将其放入压片机,在5MPa的压力下预压5min。使用振荡热压烧结设备(成都易飞得材料科技有限公司),在真空度为10-3Pa,温度分别为1100℃、1160℃时进行热压(HP)烧结。在5MPa的初始压力下,以8℃/min升温速率分别加热至预设温度(1100℃或1160℃)后在70MPa的压力下保温2h。保温结束后,将压力降至5MPa,随炉冷却至室温。

热锻(HF)处理:将制备的热压样品放入直径为40 mm的石墨模具中,使用热压设备在5MPa的恒压下,以8 ℃/min的升温速率加热至1080℃,随后在70 KN的压力下保温10min,保温结束后降压炉冷至室温。为了便于对比,将1100℃、1160℃温度下的热压和热锻样品命名为HP(1100℃)、HP(1160℃)、HP(1100℃)+HF、HP(1160℃)+HF。实验工艺参数如表2所示。

采用光学显微镜(OM)、扫描电镜(SEM)对所得样品进行表征。样品经过标准磨抛处理后,在18g CuSO4+100ml HCl+50m lH2O的腐蚀液中腐蚀18s,使用金相显微镜(OM)观察晶粒组织。样品经机械抛光后使用SEM中的背散射电子(BSE)模式观察PPBs析出相。样品磨抛处理后,置于20%H2SO4+80%CH3OH溶液中,30V电压下,电解抛光10s~15s,之后置于10%H3PO4+90%H2O溶液中,5V电压下,电腐蚀2s~5s,用于γ′相形貌观察和尺寸测量。使用电子万能试验机进行室温拉伸实验,拉伸试样的截面尺寸为12.5mm×3.2mm×2mm,拉伸位移速率为1.5 mm/min,使用SEM观察断口形貌,在BSE模式下观察裂纹萌生。

2 结果与讨论

2.1" 锻前初始组织及其对锻造态微观组织的影响

图1分别为热压烧结态样品和经热锻处理后样品的晶粒组织图。从图中可以看出,HP(1100℃)样品存在较为明显的近球形颗粒轮廓,其PPBs缺陷等级较高,晶粒较为细小,存在残余枝晶组织(图1a);HP(1160℃)样品颗粒球形度较低,PPBs缺陷有所减弱,晶粒粗化严重,晶粒表面较为洁净(图1b)。这是由于FGH4096的γ′相溶解温度在1135℃左右[13-14],而HP(1160℃)样品的热压烧结温度为1160℃,γ′相发生溶解,对晶界的钉扎作用减弱甚至消失,因此发生晶界的迁移和晶粒粗化。

热压样品经热锻处理后,颗粒发生了变形,沿垂直于锻造方向伸长,晶粒均有一定程度的细化。其中HP(1100℃)+HF样品PPBs缺陷明显减弱(图1c),而HP(1160℃)+HF样品PPBs缺陷没有明显改善(图1d)。

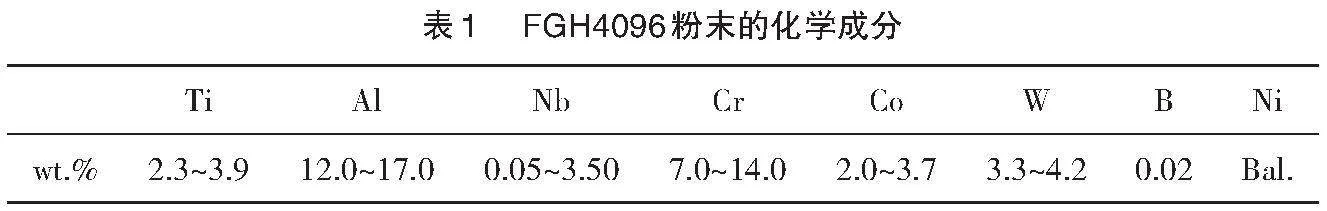

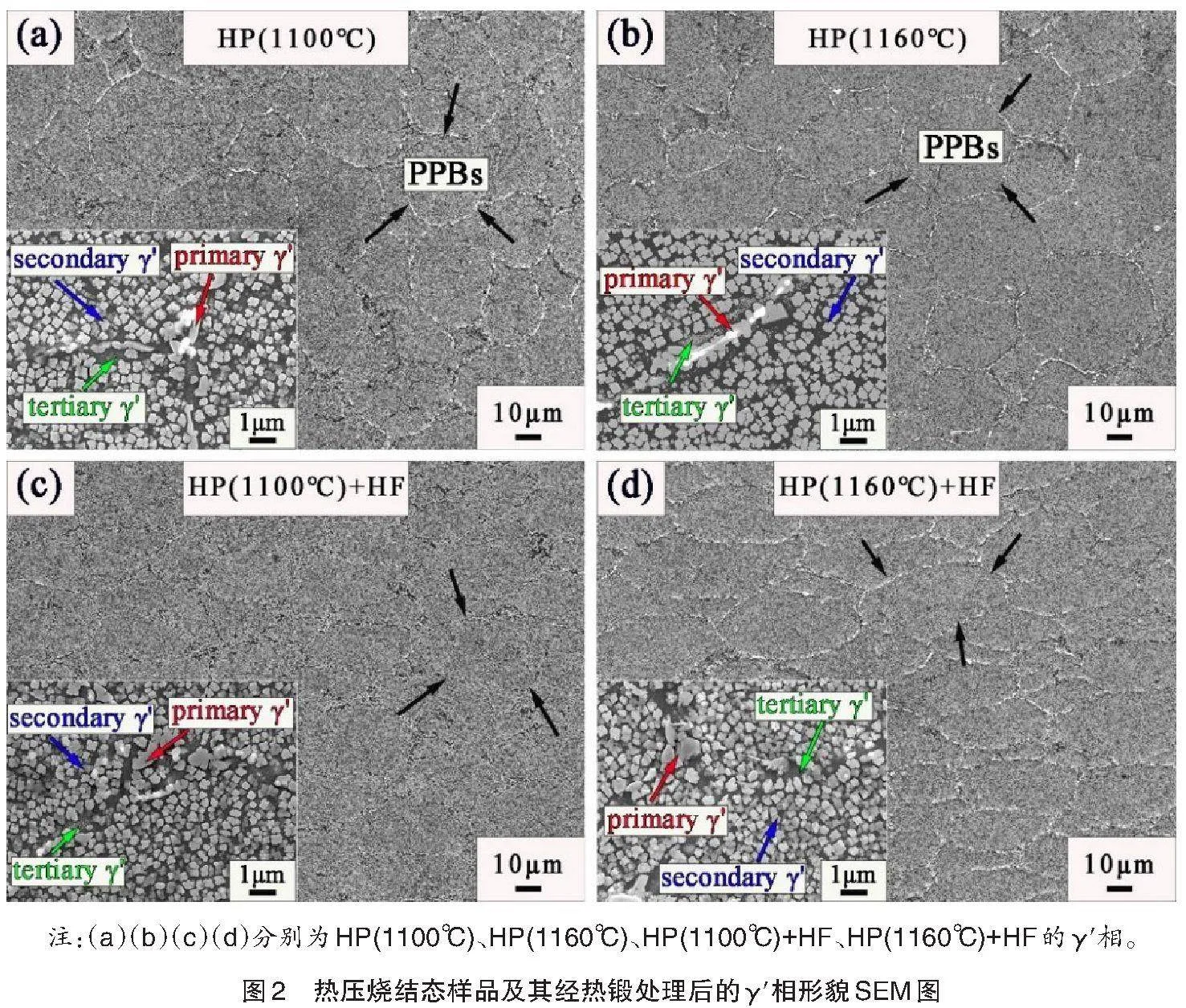

图2为热压烧结态样品和经热锻处理后样品的γ′相形貌图。可以发现,锻前HP烧结态样品都含有以下三种特征的γ′相(图2a、2b):(1)粗大的一次γ′相(红色箭头所示)分布在大约2μm的PPBs上,HP(1100℃)样品的一次γ′相形貌以大尺寸块状为主,HP(1160℃)样品以链状形貌为主;(2)二次γ′相(蓝色箭头所示)分布在颗粒内部,HP(1100℃)样品形貌为方形或蝶形,尺寸约为400nm,HP(1160℃)样品形貌主要为蝶形,尺寸约为500nm;(3)三次γ′相(绿色箭头所示)弥散分布在一次γ′相和二次γ′相之间,尺寸约小于100nm。

经热锻处理后,相比于HP(1100℃)样品,HP(1100℃)+HF样品PPBs处的一次γ′相尺寸和体积分数减少;分布在颗粒内部的二次γ′相形貌以方形为主,尺寸约为300nm(图2c)。HP(1160℃)+HF样品相比于HP(1160℃)样品,一次γ′相尺寸和体积分数减少,形貌呈块状分布在PPBs处;颗粒内的二次γ′相形貌以蝶形为主,少部分已经向方形转变,尺寸约为400nm(图2d)。此外,对比可发现,HP(1100℃)样品PPBs较为严重,经过锻造后,PPBs等级明显降低(图2a、2c);HP(1160℃)的PPBs缺陷较轻,锻造处理后,其PPBs未得到明显改善(图2b、2d)。

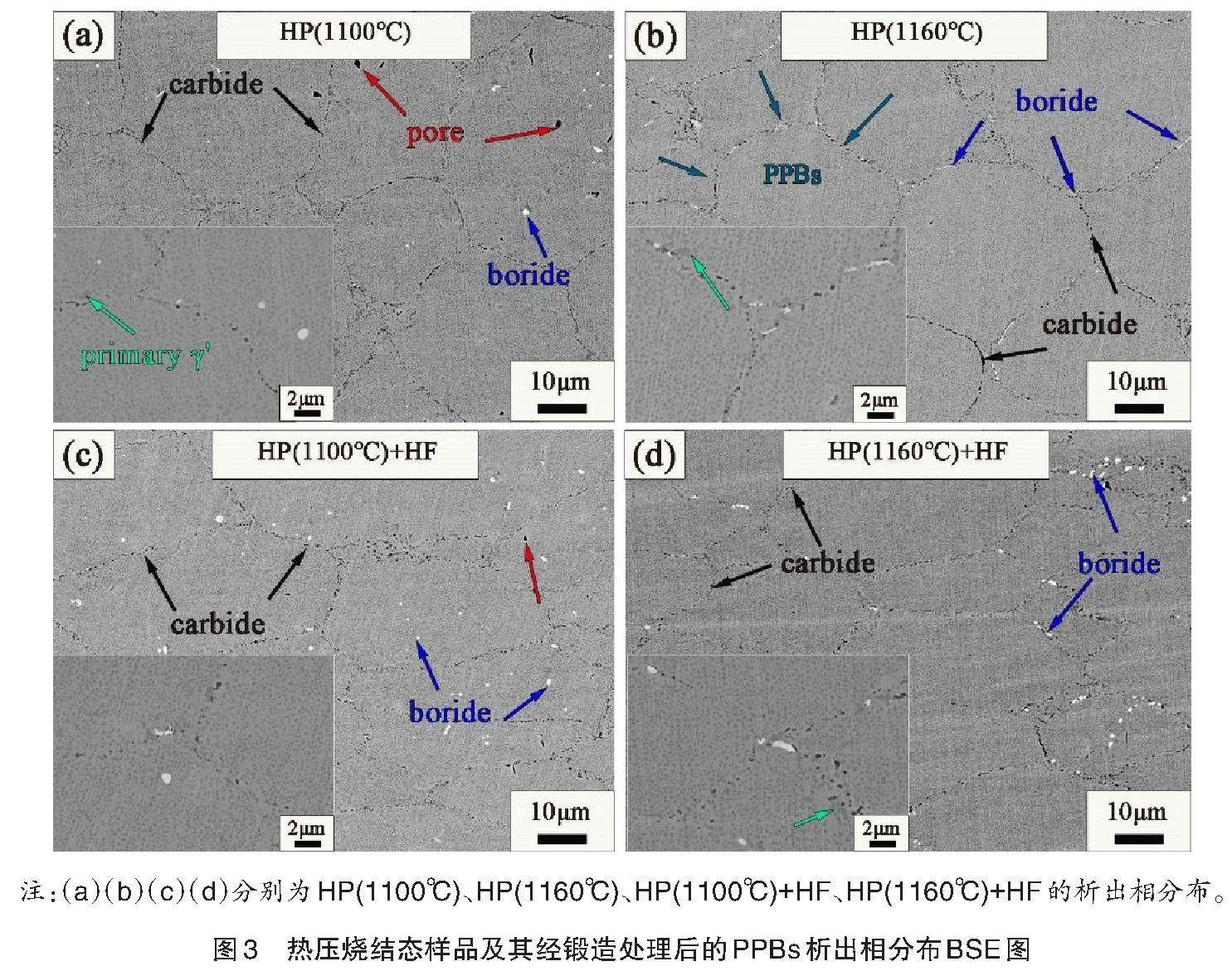

热压烧结态样品及其经锻造处理后样品的PPBs析出相分布如图3所示。HP(1100℃)样品的PPBs主要由一次γ′相(绿色箭头)和碳化物(黑色箭头)组成,硼化物(蓝色箭头)主要分布在颗粒内部(图3a)。随着烧结温度的升高,HP(1160℃)样品颗粒内硼化物减少,而PPBs上的硼化物增多,且尺寸增大,PPBs由一次γ′相、碳化物、硼化物组成(图3b)。热锻处理后,PPBs的析出相类型与热压烧结态样品一致,但PPBs析出相的连续性分布减弱(图3c、3d)。此外,HP(1100℃)样品中有少量的孔洞(红色箭头),随着烧结温度升高或经锻造处理后,孔洞消失。

表3列出了热压烧结态样品及其经锻造处理后样品的PPBs析出相尺寸和体积分数。可以看出,随着热压烧结温度的升高,PPBs析出相尺寸增大且体积分数增加,一次γ′相的体积分数下降。热压烧结态样品经锻造处理后,PPBs析出相尺寸减小,体积分数有所降低。

2.2" 锻前初始组织对锻造态样品室温拉伸性能及断裂模式的影响

热压烧结态样品及其经锻造处理后样品的室温拉伸性能如图4所示。可看出,烧结态HP(1100℃)样品的室温拉伸性能(屈服强度、抗拉强度和延伸率分别为878±1MPa、1220±74MPa、18.1±3.6%)略优于HP(1160℃)样品(828±3MPa、1209±27MPa、18.8±1.0%),但其性能稳定性较差。热压烧结态样品经锻造处理后,室温拉伸性能均得到了不同程度的提升,HP(1100℃)+HF样品性能提升效果(916±10MPa、1402±3MPa、26.8±1.5%)显著优于HP(1160℃)+HF样品性能提升效果(821±6 MPa、1249±3MPa、24.9±1.5%)。

图5为热压烧结态样品及其经热锻处理后的样品室温拉伸后的断口形貌以及近断口处的纵截面组织形貌。HP(1100℃)和HP(1160℃)样品都有明显的沿颗粒边界断裂现象,这是由于粉末颗粒之间的连接强度低从而粉末颗粒出现脱黏现象[15],断裂模式主要以沿颗粒断裂为主(图5a、5b)。其中,HP(1100℃)样品室温拉伸裂纹主要萌生于PPBs处的粗大一次γ′相附近,而HP(1160℃)样品室温拉伸裂纹萌生于PPBs处的一次γ′相和硼化物附近(图5a1—5b2)。HP(1100℃)+HF样品室温拉伸断口未发现明显的沿颗粒断裂现象,主要以沿晶穿晶混合断裂为主(图5c),同时对样品纵截面进行表征,可发现,其拉伸裂纹主要萌生于颗粒内部(图5c1绿色箭头为脱落的硼化物)和晶界(图5c2墨绿色箭头)处的硼化物。而HP(1160℃)+HF样品存在沿颗粒脱黏现象(图5d),且其裂纹萌生于PPBs处的硼化物和一次γ′相附近(图5d1、5d2)。

2.3" 锻前初始组织对锻造态样品组织—性能的影响

HP(1100℃)样品热压温度较低,晶粒细小,室温拉伸屈服强度高,但其原始颗粒边界缺陷较高,室温拉伸时裂纹萌生于原始颗粒边界粗大一次γ′相附近,室温拉伸抗拉强度和延伸率波动性较大,断裂模式以沿颗粒断裂为主(见图1a,2a,3a,4a—4d,5a—5a2)。随着热压烧结温度的升高,HP(1160℃)样品晶粒粗化,室温屈服强度较低,且室温拉伸时裂纹易萌生于PPBs处的硼化物和大尺寸的一次γ′相附近,室温拉伸抗拉强度和延伸率降低,断裂模式同样以沿颗粒边界断裂为主(见图1b,2b,3b,4a—4d,5b—5b2)。

热锻处理后,HP(1100℃)+HF样品晶粒进一步细化,方形二次γ′相尺寸减小且体积分数增加,室温拉伸屈服强度提高,且其PPBs析出相的连续性分布减弱,裂纹更易萌生于颗粒内或晶界处的硼化物处,室温拉伸抗拉强度和延伸率提高且性能稳定性增强,断裂模式以穿晶或沿晶断裂为主(见图1c,2c,3c,4a—4d,5c—5c2)。经热锻处理后,HP(1160℃)+HF样品二次γ′相形貌由蝶形变为方形且尺寸减小、体积分数增加, PPBs缺陷略有降低,裂纹仍主要萌生于PPBs上的硼化物和一次γ′相处,断裂模式以沿颗粒边界断裂为主,并伴有一定的穿晶或沿晶断裂,室温抗拉强度和延伸率略高于HP(1160℃)样品但明显低于HP(1100℃)+HF样品(见图1d,2d,3d,4a-4d,5d-5d2)。

3 结 论

(1)较低烧结温度下制备的热压样品晶粒较为细小,PPBs缺陷等级高,室温拉伸性能稳定性差;较高烧结温度下制备的热压样品晶粒较为粗大,PPBs缺陷等级低,室温拉伸性能稳定性好。

(2)高PPBs缺陷等级的热压样品经热锻处理后,缺陷等级显著降低,室温拉伸抗拉强度和延伸率分别由1220±74MPa和18.1±3.6%增加至1402±3MPa和26.8±1.5%,性能显著提升且趋于稳定,断裂模式由沿颗粒断裂变为穿颗粒断裂。

(3)低PPBs缺陷等级的热压样品经热锻处理后,缺陷等级略有降低,室温拉伸抗拉强度和延伸率分别由1209±27MPa和18.8±1.0%增加至1249±3MPa和24.9±1.5%,拉伸性能略有提升,断裂模式由沿颗粒断裂变为沿颗粒+穿颗粒混合断裂。

参考文献:

[1]刘明东,张莹,刘培英,等.FGH95粉末高温合金原始颗粒边界及其对性能的影响[J].粉末冶金工业,2006(3):1-5.

[2]安震,韩昊,李福林,等.FGH96合金微观组织和力学性能调控[J].稀有金属材料与工程,2019,48(7):2297-2304.

[3]马向东,程俊义,龙安平,等.新型镍基粉末高温合金的微观组织和力学性能[J].粉末冶金技术,2023,41(5):434-441.

[4]师昌绪,仲增墉.中国高温合金40年[J].金属学报,1997(1):1-8.

[5]方爽,于秋颖,东赟鹏,等.镍基粉末高温合金粉末直接锻造技术[J].热加工工艺,2021,50(11):18-24.

[6]国为民,陈淦生.直接HIP成形FGH95合金组织和性能的研究[J].材料科学与工艺,2000(1):68-73.

[7]BAI Q,LIN J,JIANG J,et al.A study of direct forging process for powder superalloys[J].Materials Science Engineering A,2015,621:68-75.

[8]ALABORT E,REED R,BARBA D.Combined modelling and miniaturised characterisation of high-temperature forging in a nickel-based superalloy[J].Materials Design,2018,160:683-697.

[9]WU K,LIUA G,HU B,et al. Forging process of a new type high-performance P/M turbine disk superalloy[J].Procedia Engineering,2012,27(C):954-968.

[10]张义文,上官永恒.粉末高温合金的研究与发展[J].粉末冶金工业,2004(6):30-43.

[11]黄西娜,郭斯蕊,岳文,等.热等静压制备粉末高温合金原始颗粒边界研究现状[J].粉末冶金技术,2023,41(5):402-409,419.

[12]赵军普,陶宇,袁守谦,等.粉末冶金高温合金中的原始颗粒边界(PPB)问题[J].粉末冶金工业,2010(4):43-49.

[13]刘建涛,刘国权,胡本芙,等.FGH96合金中γ′相的高温粗化行为[J].稀有金属材料与工程,2006(3):418-422.

[14]LI GUIZHONG,SUN DEJIAN,KANG JIACHEN,et al.The effect of hot oscillatory pressing temperature on micro-structure and tensile behavior of powder metallurgy super-alloy[J].Metals,2022,12(10):1652.

[15]郭林飞,郑皓宇,王楚文,等.烧结压力对FGH4096粉末高温合金显微组织和拉伸性能的影响[J].郑州航空工业管理学院学报,2023,41(2):91-98.

The Effect of Initial Microstructure on Forging Microstructure and Room-temperature Tensile Behavior of FGH4096 Superalloys

Abstract:Powder metallurgy superalloy is a key material for hot end components of aero engines,which is usually prepared and formed by sintering-forging process.The sintered sample microstructure (hereinafter referred to as the initial microstructure before forging) has an important influence on the microstructure evolution and mechanical properties of as-forged sample.Based on this, two samples with high and low prior particle boundary (PPBs) defect grades were prepared by hot pressing (HP) sintering technology,and the two samples were treated by hot forging (HF) to study the effect of the initial microstructure on the microstructure and mechanical properties of as-forged samples.The experimental results show that the defect scale of the samples with high PPBs defect grade is significantly reduced after hot forging treatment,and room-temperature ultimate tensile strength and elongation increase from 1220±74MPa and 18.1±3.6% to 1402±3MPa and 26.8±1.5% at,the tensile properties are significantly improved and tend to be stable,and the fracture mode changes from inter-particle fracture to trans-particle fracture. The room-temperature ultimate tensile strength and elongation of the samples with low PPBs defect grade increase from 1209±27MPa and 18.8±1.0% to 1249±3MPa and 24.9±1.5%e,the tensile properties are slightly improved,and the fracture mode changes from inter-particle fracture to inter-particle and trans-particle mixed fracture.

Key words:superalloy;powder metallurgy;grain size;prior particle boundary;γ′ phases;tensile properties