改性纳米氮化硼对纤维金属层板的性能影响

摘" " 要:纤维金属层板是一种由金属薄板与纤维层依次交替铺叠而成,在一定的温度与压力下粘结固化形成的一种混合复合材料。因为其中有金属与纤维两种材料,因此它既有金属的富延展性、韧性强与导热性好等优点,又具有复合材料纤维的抗疲劳、耐高强度与低密度等特点。文章以提升环氧复合材料基体的拉伸与断裂韧性性能和改善FMLs的性能,尤其是冲击与弯曲性能为主要目的,采用向FMLs环氧树脂基体中添加纳米氮化硼(h-BN)的方法,来提升纤维金属层板的力学性能。先对氮化硼材料进行一系列的球磨改性处理,分成不同含量的组分依次加入环氧树脂基体中,确定用量最好的四组,再将这四组环氧树脂复合材料基体用湿法铺层的方法铺在铝薄板与碳纤维布之间,使用硫化机固化的方式制备FMLs试件,利用水切割技术切割成标准试样,并进行冲击与弯曲测试。实验结果表明,向FMLs的环氧树脂基体中添加一定量的纳米氮化硼对FMLs的性能有着积极的影响。

关键词:纤维金属层板;环氧树脂基体;力学性能;纳米氮化硼;硫化机;球磨物理改性

中图分类号:V255" " 文献标识码:A" "文章编号:1007 - 9734 (2024) 04 - 0045 - 08

0 引 言

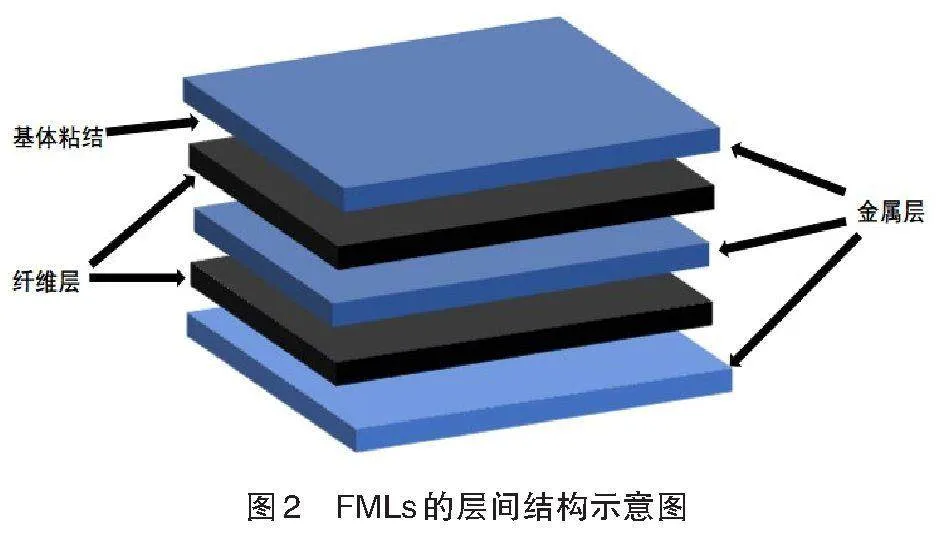

纤维金属层板(FIber Metal Laminates,简称FMLs)由金属材料与纤维增强复合材料交替铺设,并通过成型工艺制备而成的一种混杂结构[1-2]。FMLs综合了纤维复合材料和金属材料的特点,具有高比强度和比刚度、优良的抗疲劳性能和损伤容限性能,而且还可以通过改变层板金属层和纤维层的铺层顺序、厚度、方向对结构进行优化设计,可满足不同受载条件下的服役需求,这些优势使FMLs在航空航天领域中获得了广泛的应用[3-4]。20世纪70年代,荷兰国家航空宇航技术研究所与Delft大学联合研制出了第一代芳纶纤维增强铝合金层板[5]。通过实验研究对比发现:纤维金属层板具有高强度、耐疲劳、抗冲击等优异特性,因此被广泛应用在航空航天领域,例如:Fokker27机翼蒙皮、空客A380机身蒙皮[6]。纤维金属层板在应用中难免遭受外界物体的冲击,例如:物体碎片、冰雹、鸟、维修工具等[7],因此,研究纤维金属层板的抗冲击性能具有重要意义。针对FMLs在弯曲载荷作用下的性能研究,Li等[8]研究发现不同铺层结构的GLARE层板在三点弯曲载荷作用下,失效模式会随跨厚比的变化而变化。Dhaliwal等[9]对碳纤维增强铝板(CARALL)层板弯曲性能进行了测试,并分析了其破坏模式。Li等[10]对GLARE层板进行了三点弯曲实验,发现层板的弯曲失效演化过程主要包括4个阶段,分别为弹性阶段、塑性阶段、纤维局部断裂和分层阶段。Lawcock等[11]研究发现铝板和纤维预浸料间的层间结合强度对FMLs的弯曲性能有显著影响。因诸多航空问题都受制于材料能够允许的极限,所以现在先进航空材料的发展尤其重要。而纤维增强金属层板就是一种新的大胆的尝试和创新,其兼具金属与复合材料的一系列优点,见图1。图2给出了典型纤维金属层合板的示意图。

1 实 验

1.1 主要原材料

无水乙醇(EtOH),天津市永大化学试剂有限公司;凤凰牌E-51环氧树脂,南通星辰合成材料有限公司;99 %纯度微米氮化硼;d230固化剂;丙酮溶剂;碳纤维编织布;T-2024铝合金薄板;5 %质量分数的氢氧化钠溶液;11 %质量分数的盐酸溶液。

1.2 实验设备

破壁机,高能行星式球磨仪,离心机,超声波清洗机,真空冷冻干燥机,隔膜真空泵(GM-0.5A),数显恒温油浴锅,JJ-1精密增力电动搅拌器,DF-1集热式磁力恒温搅拌器,真空干燥箱,电热鼓风干燥箱,游标卡尺,滴管,硫化机,水切割机,电脑伺服拉伸试验机,微机控制电子式万能试验机以及深圳市瑞格尔仪器有限公司生产的简支梁冲击试验机。

1.3 环氧树脂基体的制备

1.3.1 微米氮化硼的处理

(1)第一步:将微米氮化硼加入环氧树脂中。将微米氮化硼分为六组,分别是0.01克、0.02克、0.05克、0.1克、0.2克、0.3克,将这些微米氮化硼分组与无水乙醇溶液混合均匀,再加入10克环氧树脂,之后进行超声处理确保两者充分混合,随后放到90 ℃的数字恒温油浴锅中搅拌3 h。第二步:向油浴后的溶液加入3.3克的d230固化剂(固化剂与溶液的比例为1∶3效果最好)搅拌10 min 后,倒入预先处理的硅胶模具中。将模具放入真空冷冻干燥机中去除气泡(排除试件中气泡对实验结果的影响)。第三步:将模具放入真空干燥箱中,在3 h固化后取出,脱模,取得样件。

(2)对微米氮化硼进行破壁处理。取六组0.15克微米氮化硼与150毫升的无水乙醇进行破壁处理,处理时间为10 min~35 min,取出后放入小瓶进行30 min超声处理(控制变量,确保静置时间统一),再静置12 h。取出分散性最好的一组进行处理,在烘箱烘干取得纳米氮化硼,如图3可知,第三组的20 min分散性最好。

1.3.2 纳米氮化硼的处理

选取破壁之后分散性最好的那组氮化硼加入环氧树脂材料中。将氮化硼分成0.01克、0.02克、0.03克、0.05克、0.1克、0.2克、0.3克、0.4克六份,之后重复微米氮化硼的实验操作步骤。

1.3.3 环氧树脂的处理

第一步:确定微量环氧树脂的用量。将微量环氧树脂与破壁之后的氮化硼的比例分成五组,分别为1∶4、1∶2、1∶1、1.25∶1、1.5∶1,之后进行球磨8 h。第二步:将球磨改性后的氮化硼加入环氧树脂中,重复之前实验步骤,取得试件。

1.3.4 试件的处理

拉伸件:取得脱模后的试件,观察试件表面,若果试件表面有微小气泡,则用砂纸打磨带有气泡的一面直至试件厚度在1.5 mm以下。若果试件表面光滑无气泡,则双面打磨试件直至试件厚度在1.5 mm以下。

1.4 纤维金属层板的制备

1.4.1 金属层压板的处理

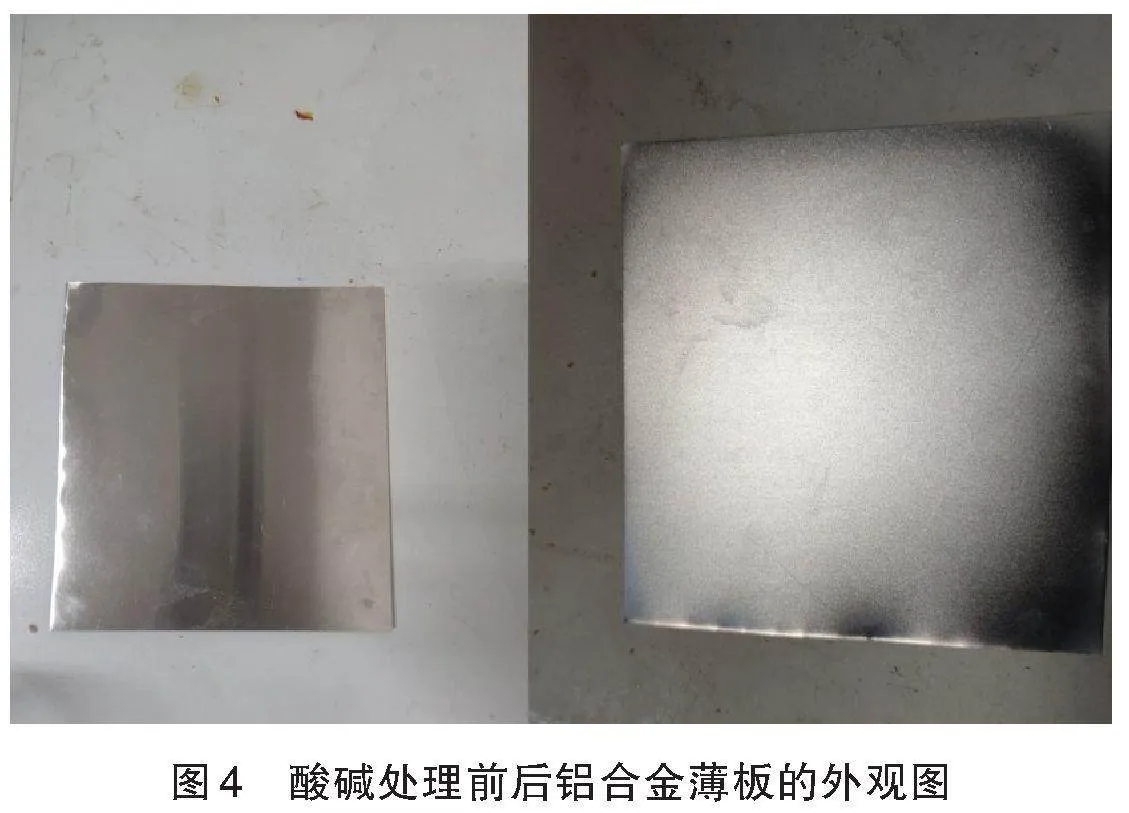

我们选取T-2024型铝合金薄板(300 mm×300 mm)作为金属层的实验材料。处理步骤:第一步是先用丙酮试剂与工业酒精轮流擦拭铝合金薄板至表面清洁;第二步是配制酸碱溶液,将氢氧化钠(NaOH)颗粒与去离子水混合制成质量分数为5 %的氢氧化钠溶液,取适量质量分数为33 %的盐酸(HCl)溶液与去离子水混合制成质量分数为11 %的盐酸混合溶液;第三步是对铝合金薄板进行酸碱处理,先将清洁干净的铝合金薄板放在氢氧化钠溶液中浸泡处理3 min,随后拿出来用去离子水处理好表面,再放入盐酸溶液中3 min,最后用去离子水将表面清洗干净。酸碱处理前后的金属薄板如图4所示,酸碱处理后的金属薄板表面粗糙,有小突起,有利于后续的紧密粘结。

1.4.2 纤维金属层板的处理

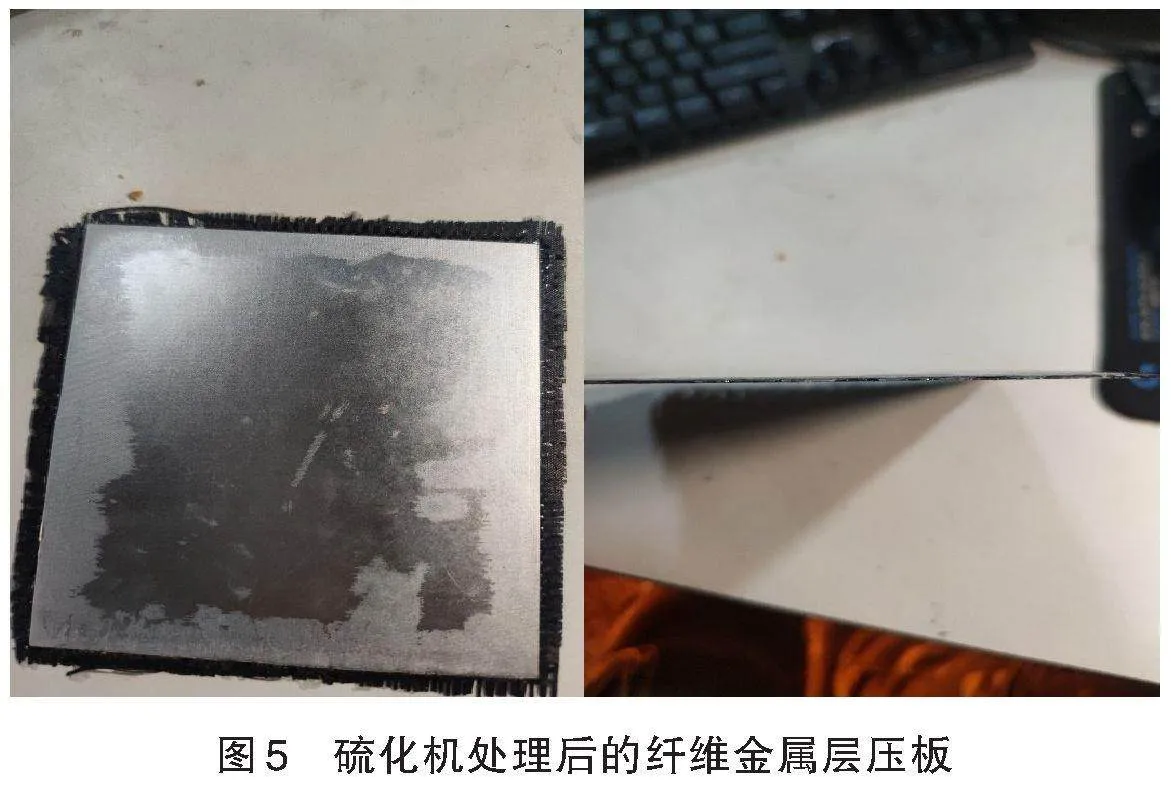

本研究采用300 × 300大小3/2结构的纤维增强金属层压板。首先我们按边长大于铝合金薄板2 cm的尺寸剪裁正交碳纤维布用以备用,之后选取力学性能最好的四组环氧树脂基体分别涂抹在铝合金薄板与正交碳纤维布上面,采用的是湿法铺层。铺层方式是三层铝合金板中间夹两层正交碳纤维布(注意正交碳纤维布容易变形,要确保在放置的时为正交且平整),中间用环氧树脂基体抹匀作为粘结剂,再用无孔隔离膜将上下包住放置,之后放在硫化机上面压实,设置温度90 ℃,时间5 h,压力为3 MPa,取出的纤维金属层压板如图5所示。

之后将取出的纤维金属层压板,放入到水切割机中进行切割,切割出来的标准试件尺寸为50 mm×13 mm× 1 mm与80 mm× 10 mm× 1 mm,前者用冲击试验机进行低速冲击测试,后者用微机控制电子式万能试验机进行弯曲测试。

1.5 性能测试

拉伸性能与断裂韧性测试采用深圳市共享仪器设备有限公司的电脑伺服拉伸试验机(GX-SF001型)进行测试。低速冲击测试采用的是夏比XJJY-50冲击试验机。弯曲性能测试采用的是微机控制电子式万能试验机。

2 结果与分析

力学性能测试主要包括两个部分的测试,分别是环氧复合材料基体的力学性能测试和纤维金属层板的力学性能测试。

首先需要进行环氧复合材料基体的力学性能测试。基体的力学性能测试包括拉伸测试与断裂韧性测试。选取几组测试优异的组分进行之后的纤维金属层板的性能测试,其性能测试包括低速冲击测试与三点弯曲测试。拉伸性能测试是指在承受轴向拉伸载荷下测定材料特性的试验方法。利用拉伸试验得到的数据可以确定材料的弹性极限、伸长率、弹性模量等其他性能指标。断裂特性是指材料或结构中与裂纹起裂、扩展、止裂和失稳有关的特性,断裂韧性表征材料阻止裂纹扩展的能力,是度量材料韧性好坏的一个定量指标[13]。低速冲击测试是指模拟大质量物体在较低速度下撞击材料表面,如修理过程中的工具意外掉落,通常使用落锤测试装置进行实验模拟。三点弯曲测试是指对需要在弯曲条件下工作的材料,测试其弯曲载荷下的力学性能。

2.1 环氧基体的力学性能测试

2.1.1 改性前的环氧基体力学性能测试

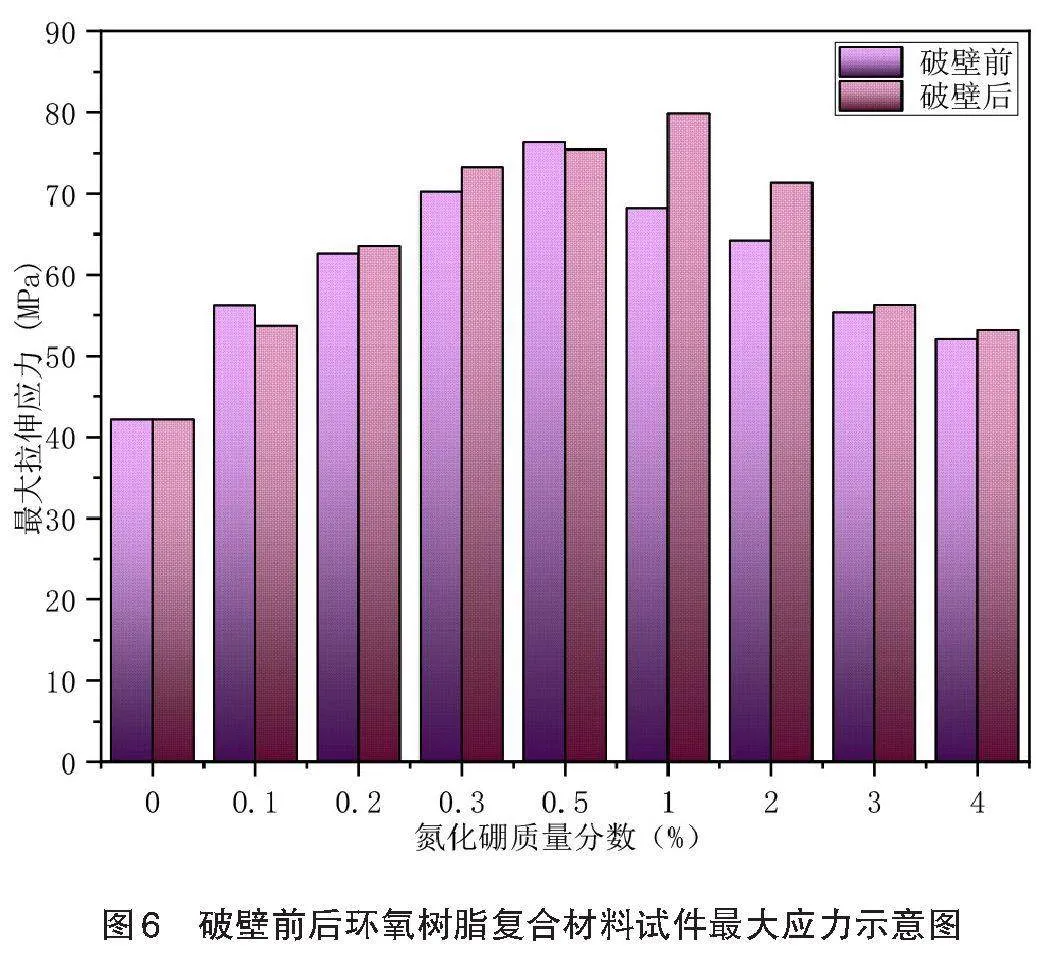

(1)最大拉伸应力。由图6可知,我们看到随着质量分数的增加,试件的最大拉伸应力先升高再减小,微米氮化硼与破壁后的纳米氮化硼中最好的四组都是0.3 %、0.5 %、1 %、2 %,破壁前后的最大拉伸应力分别是70.256 MPa、76.312 MPa、68.231 MPa、64.253 MPa与73.238 MPa、75.445 MPa、79.838 MPa、71.394 MPa。

很显然,掺杂破壁后,纳米氮化硼的环氧树脂基体的抗拉伸能力是优于破壁前微米氮化硼的抗拉伸能力。

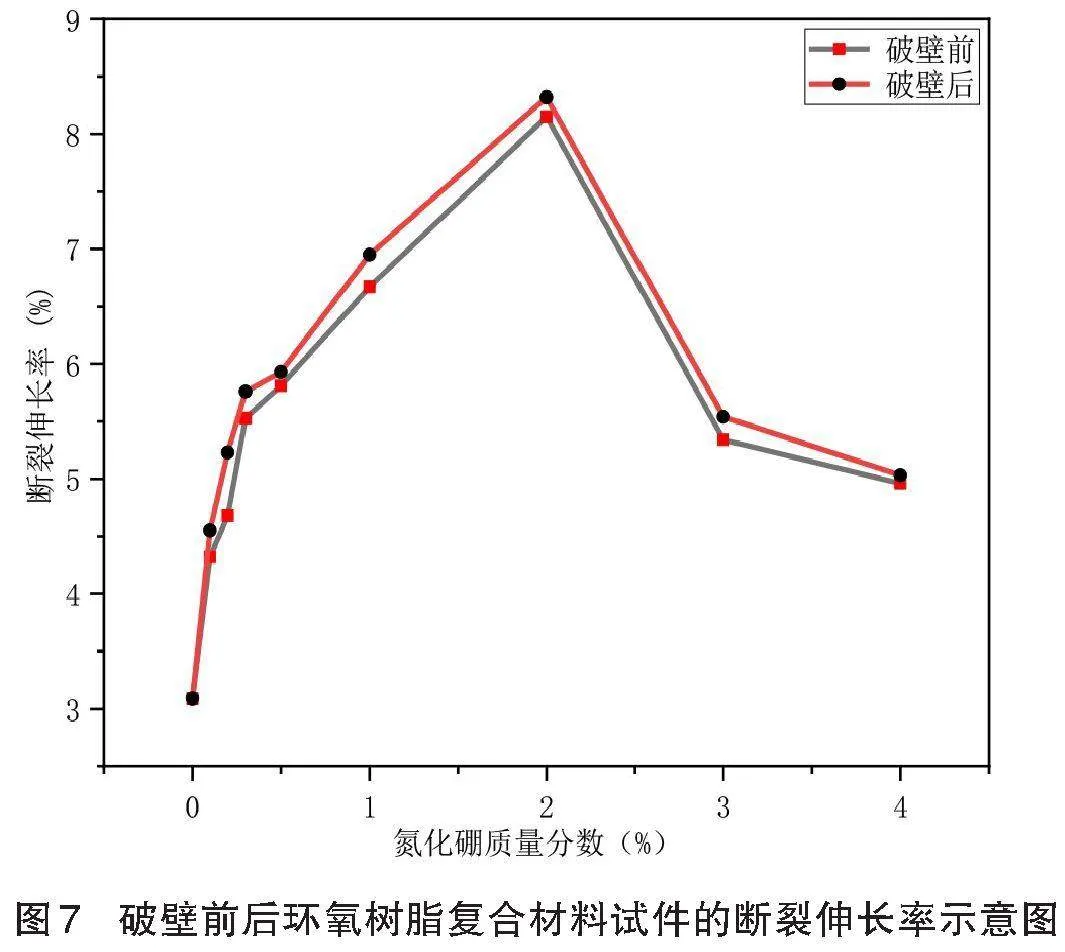

(2)断裂伸长率。微米氮化硼破壁前与破壁后的断裂伸长率与质量分数的相关趋势图如图7所示,破壁前后最好的四个组分都是0.3%、0.5%、1%、2%,破壁微米氮化硼前后的断裂伸长率分别为5.53%、5.81%、6.67%、8.15%与为5.76%、5.93%、6.95%、8.32%。很明显,这四组组分掺杂纳米氮化硼对环氧树脂基体的断裂伸长率的提升优于掺杂微米氮化硼的环氧树脂基体。

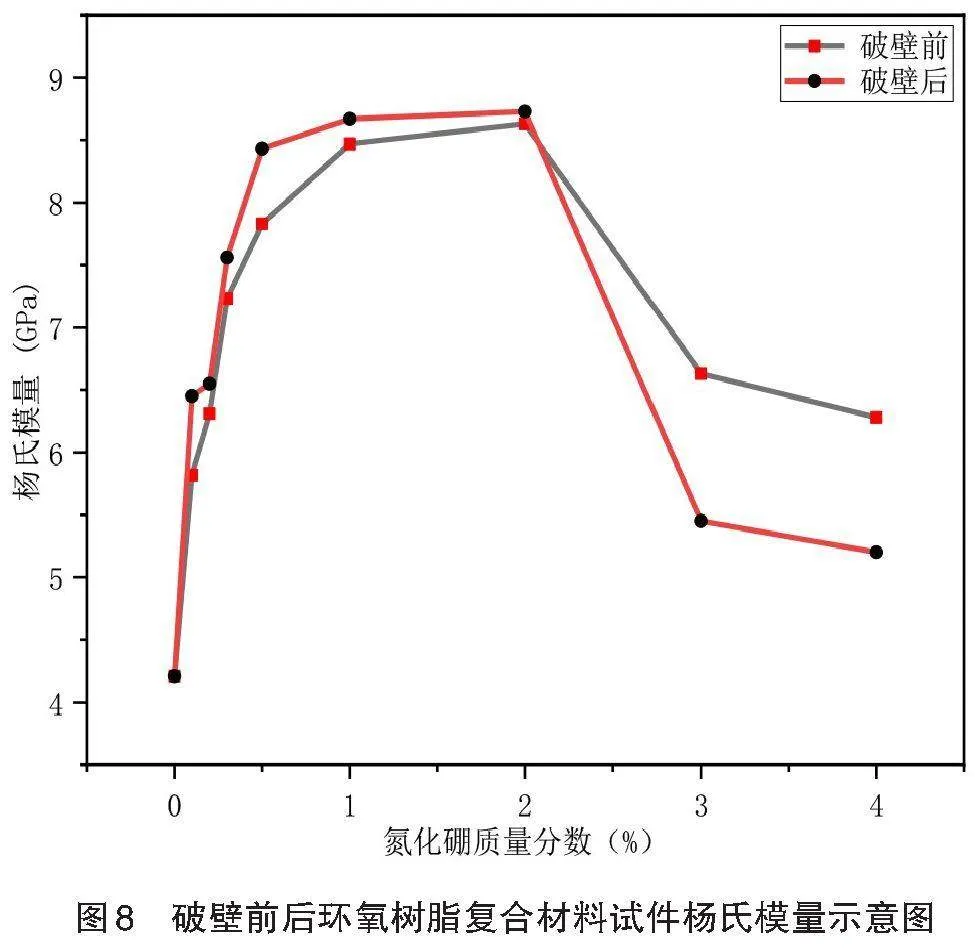

(3)杨氏模量。实验得到的两组杨氏模量如图8所示,这两组的杨氏模量中最好三组的质量分数都是在0.5 %、1 %、2 %,破壁前后的杨氏模量分别为7.83 GPa、8.47 GPa、8.63 GPa与8.43 GPa、8.67 GPa、8.73 GPa,之后将这两组杨氏模量结果与上步拉伸应力测试结果进行比较,以准备下组断裂实验。

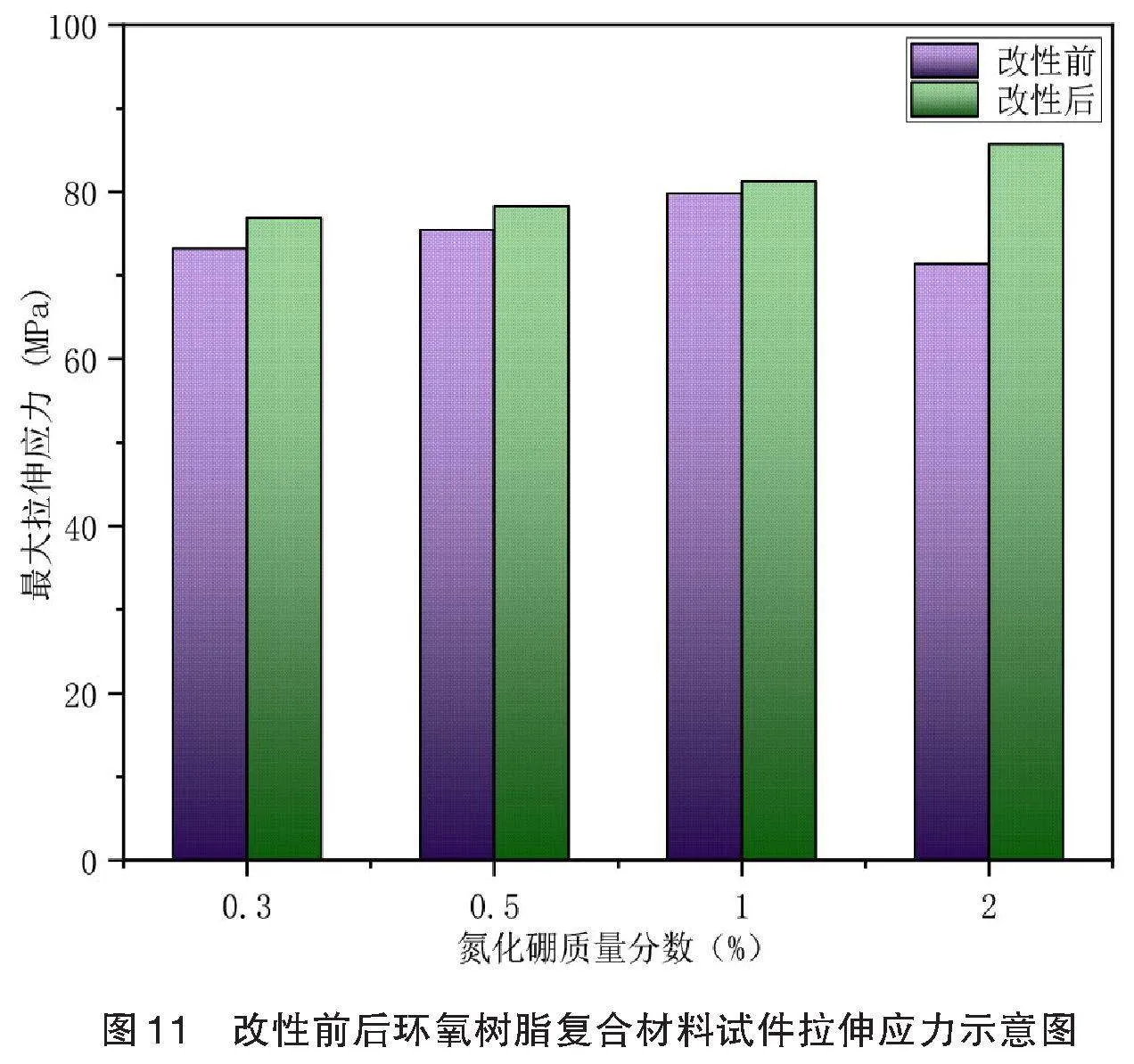

(4)断裂韧性测试。将质量分数为0.1 %~3 %这八个组分破壁前与破壁后的断裂韧性试件进行断裂韧性测试,测试结果由图9可知,微米氮化硼与纳米氮化硼中断裂韧性最好的组分区间都是0.3 %~2 %,破壁前后断裂韧性最大力分别是182.55 N、185.30 N、199.63 N、213.50 N与190.72 N、192.59 N、205.87 N、225.49 N,可以明显地得出破壁后的环氧树脂基体的断裂韧性能更好。

2.1.2 改性后的环氧基体力学性能测试

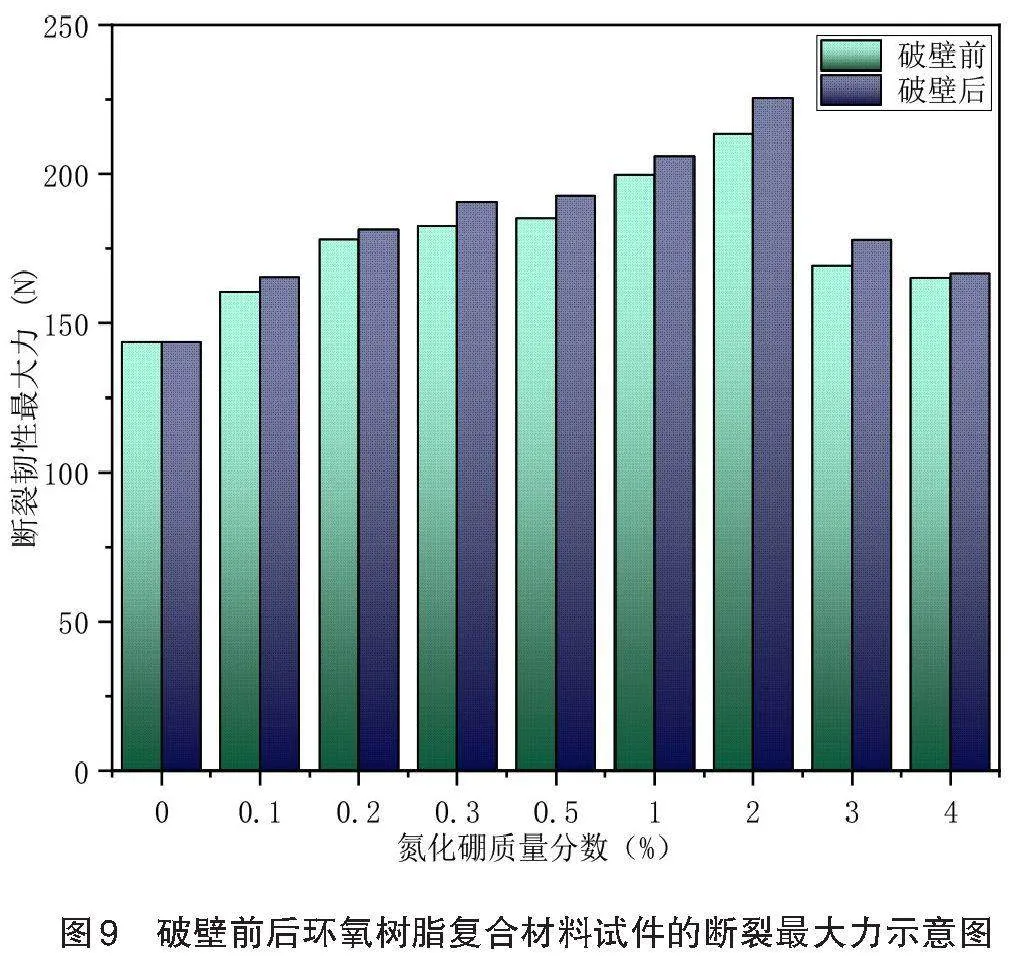

在测试之前,我们需要确定哪组改性剂微量环氧树脂与纳米氮化硼的比例是最好的,因此选出最好的那组进行制作环氧基体的实验。判断方法主要是通过将改性剂改性后的纳米氮化硼加入无水乙醇中的分散性来判断,将纳米氮化硼与改性剂微量环氧树脂按比例4∶1、2∶1、1∶1、1∶1.25、1∶1.5分成五组,每组取0.01 g放入到10 ml的小瓶中,之后对这些混合溶液进行超声处理,超声时间为30 min,再静置1 h~12 h后观察分散情况。通过观察分散结果发现,在6 h的时候,质量比1∶1与1∶1.25这两组的分散效果最好,在12 h的时候,质量比为1∶1的分散效果最好,12 h的混合溶液分散效果如图10所示,因此我们选择改性剂与纳米氮化硼的质量比为1∶1进行之后的实验。

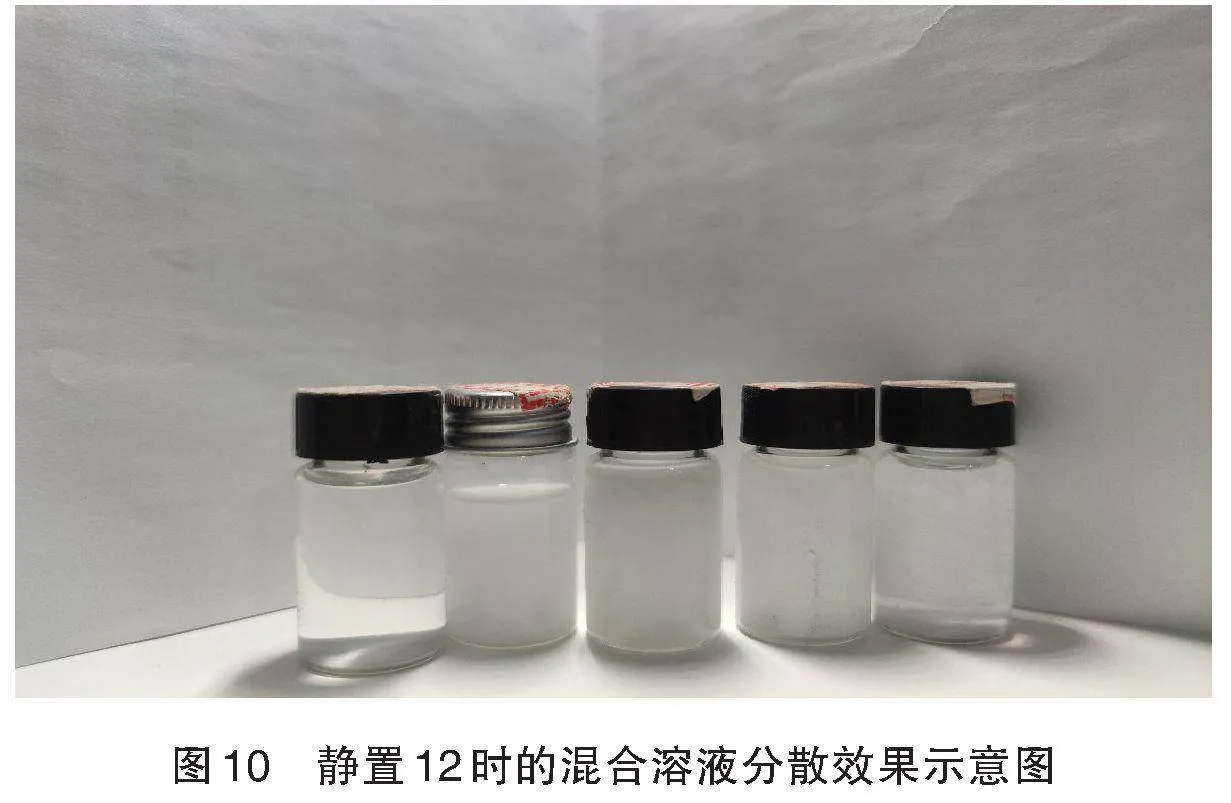

(1)最大拉伸应力。这一步测试前文中未改性前四组最好的组分来进行力学性能测试。四组组分分别是0.3 %、0.5 %、1 %、2 %,之后同改性前的纳米氮化硼进行对比,做出对比柱状图,如图11所示,改性后的环氧树脂基体试件的最大拉伸应力为76.854 MPa、78.268 MPa、81.259 MPa、85.753 MPa。从图中可以看出,在质量分数为2 %的最大拉伸应力最大。改性后的环氧树脂基体的最大拉伸应力全都优于改性前的最大拉伸应力。

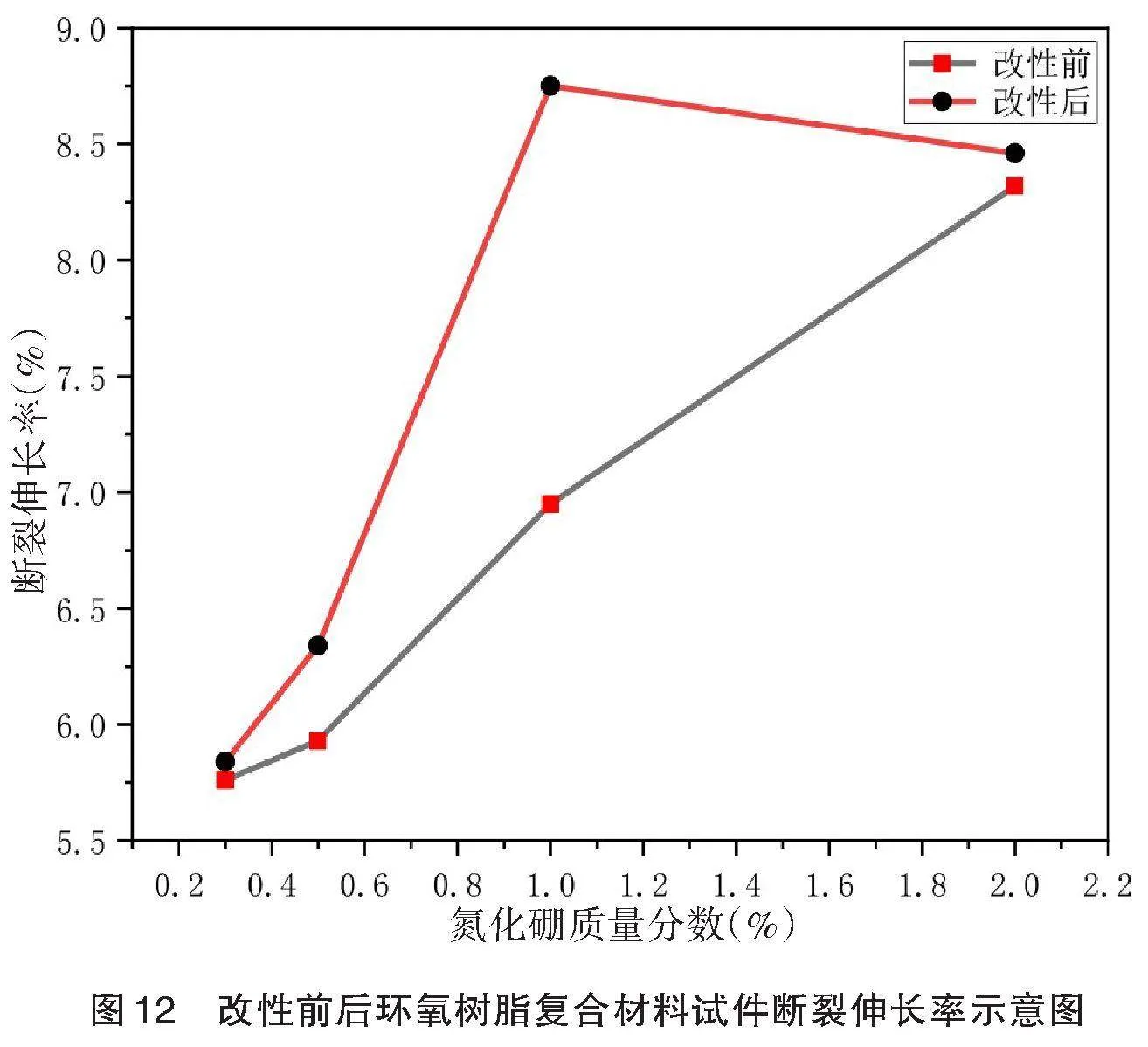

(2)断裂伸长率。通过改性确定的最好的四组组分进行此步的实验操作,组分是0.3 %~2 %,将改性前后的环氧基体的断裂伸长率进行对比,做出的折线图如图12所示,改性后的数据是5.84 %、6.34 %、8.75 %、8.46 %,最好的组分为1 %,改性后的环氧树脂基体的断裂伸长率整体优于改性前的断裂伸长率。

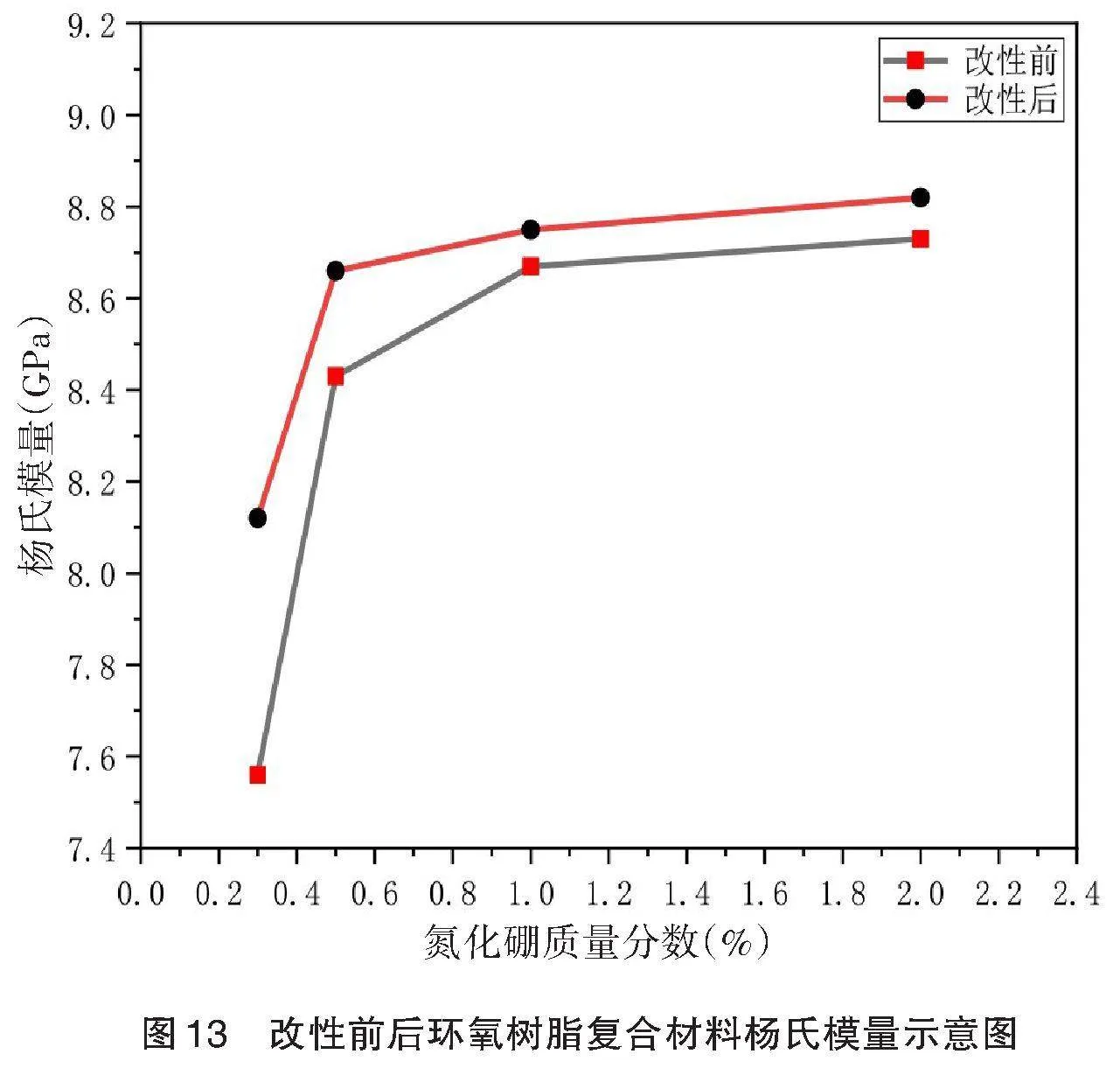

(3)杨氏模量。对杨氏模量的测试也是0.3 %~2%这个区间的组分,也需要进行掺杂改性纳米氮化硼前后的环氧树脂基体的杨氏模量的对比,所做的对比折线图如图13所示,改性后的环氧树脂基体的杨氏模量分别是8.12 GPa、8.66 GPa、8.75 GPa、8.82 GPa。从图中可以看出,在2 %的质量分数时的数据最佳,其改性前后的杨氏模量的力学性能提升明显。

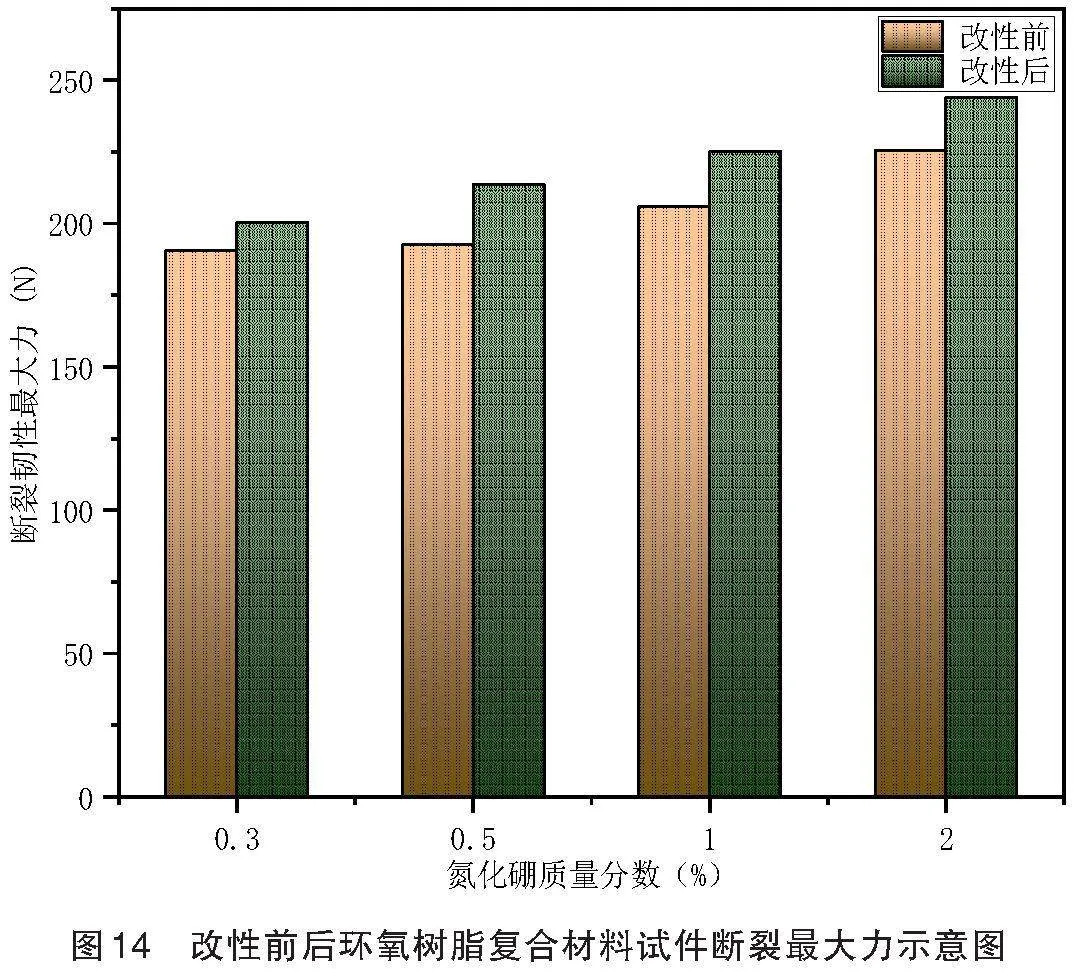

(4)断裂韧性测试。对于断裂韧性性能测试所需测量的物理量是断裂最大力,所需测量的质量分数由上文可知是0.3 %、0.5 %、1 %、2 %这四个组分,也还是和前部分一样,进行改性前后的对比实验,做出对比柱状图,如图14所示。改性后的趋势也与改性前一致,断裂最大力分别为200.35 N、213.82 N、225.13 N、243.91 N,最佳组分为2 %。

由图14可知,改性后环氧树脂基体的断裂韧性相较于改性前是有明显提升的,最明显的一组提升了126.6 %。

通过这几组实验测试结果的对比分析,发现改性前后纳米氮化硼在环氧树脂基体中的比例都在0.3 %~2 %这个区间,当含量超过2 %,环氧树脂基体的力学性能开始下降,这是团聚现象导致的,团聚现象使试件产生了应力集中点,从而降低了试件的力学性能。

因此,进行下一步试验,我们选取环氧基体中的改性纳米氮化硼含量在0.3 %~2 %之间,并且将改性最好的一组微量环氧树脂与纳米氮化硼进行1∶1的配比,破壁后的氮化硼加入环氧树脂复合材料后的力学性能优于破壁前的力学性能。

2.2 添加h-BN对纤维金属层压板性能影响

2.2.1 添加h-BN对FMLs的冲击性能影响

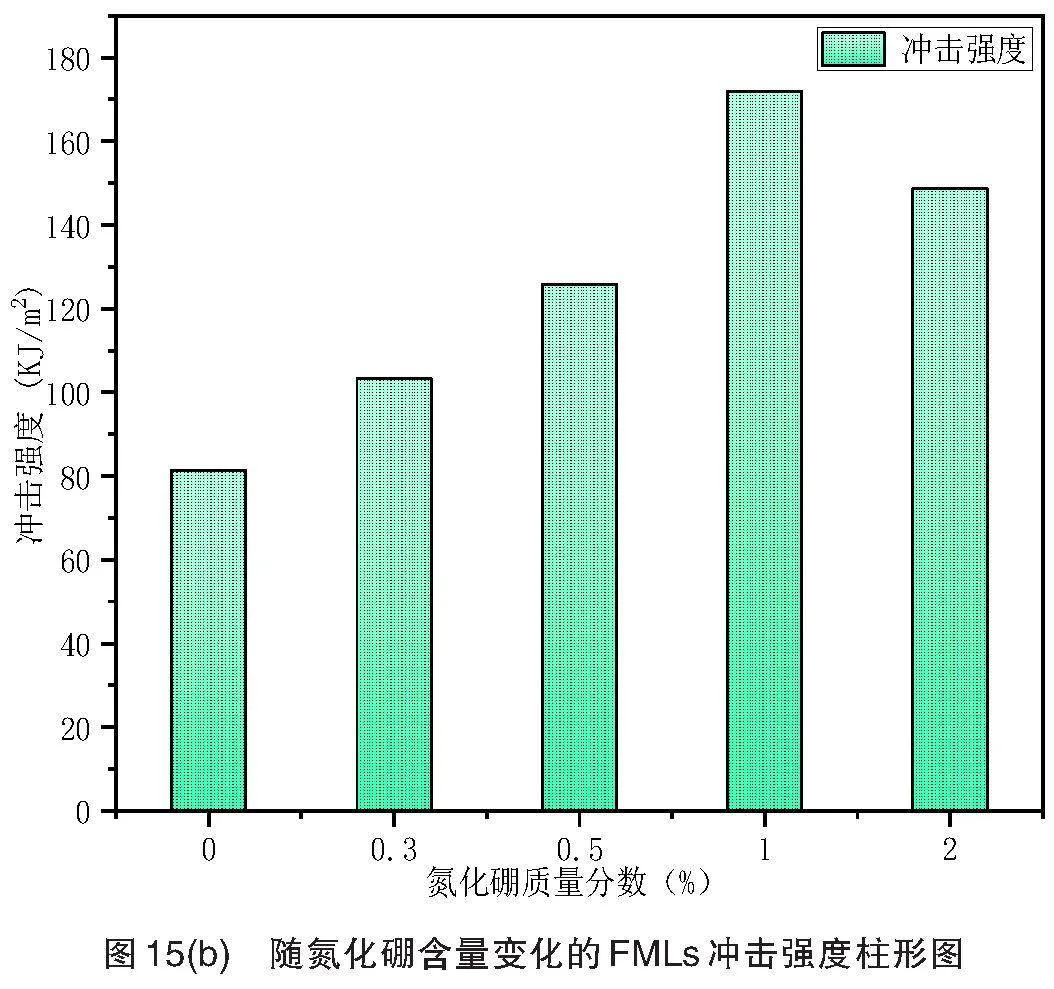

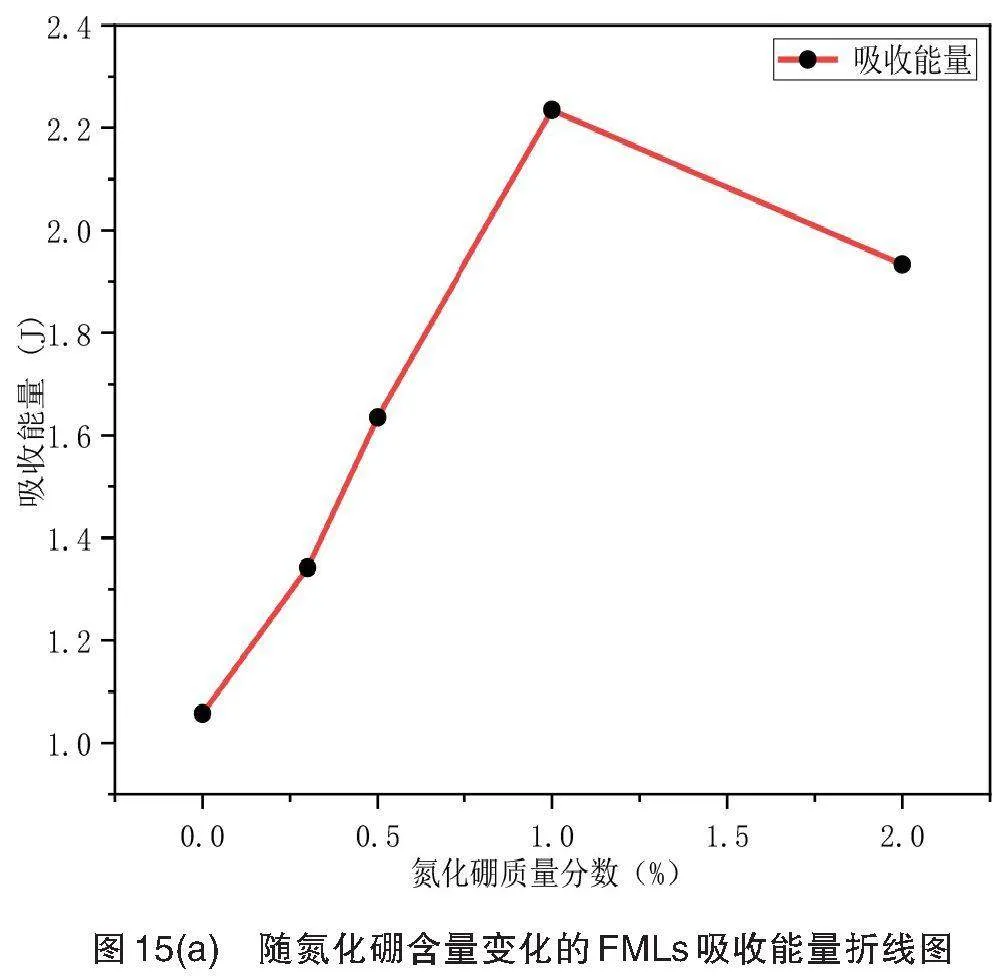

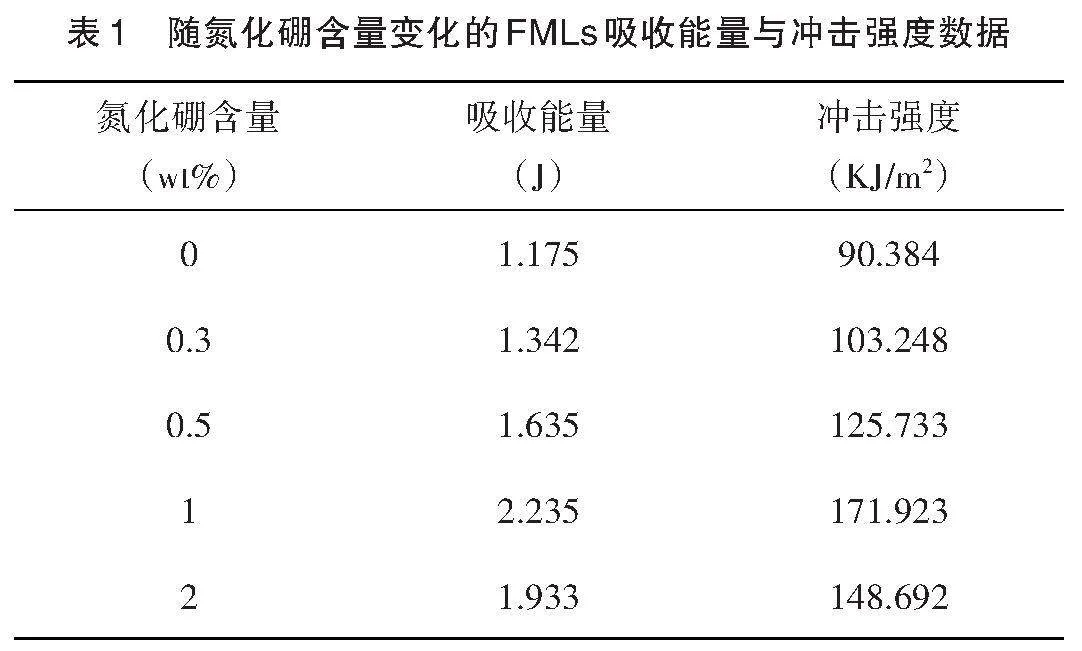

低速冲击测试所采用的是50 mm×13 mm×1 mm的标准长方体试件,使用ISO179-1标准。所采用掺杂改性纳米氮化硼的组分是从0、0.3 %、0.5 %、1 %、2 %这五组。将掺杂这五组纳米氮化硼的环氧树脂基体作为纤维金属层压板的粘结剂,之后进行低速冲击测试,每个组分都将试验重复五次,确定平均值,得到的吸收能量与冲击强度如表1所示。吸收能量与冲击强度的对比如图15(a)与图15(b)所示。

从表1和图15中可以看出,添加h-BN的FMLs的冲击性能相较于纯碳纤维金属层板是有明显的性能提升的,随着纳米填料的增加,冲击强度与吸收能量也都有显著提升,在1 %的h-BN含量时的冲击性能最佳。在2 %时冲击性能下降是由于发生了团聚,导致团聚体处出现应力集中点,从而导致冲击而受力不均。

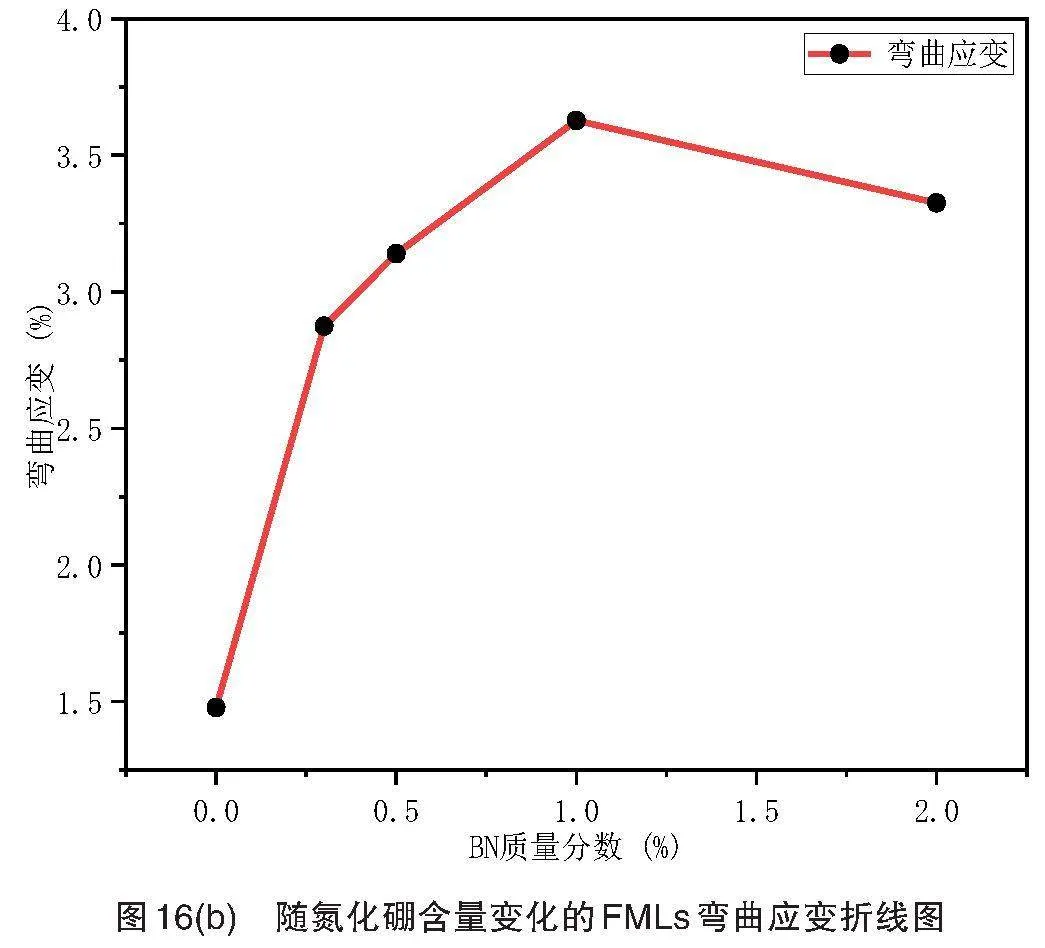

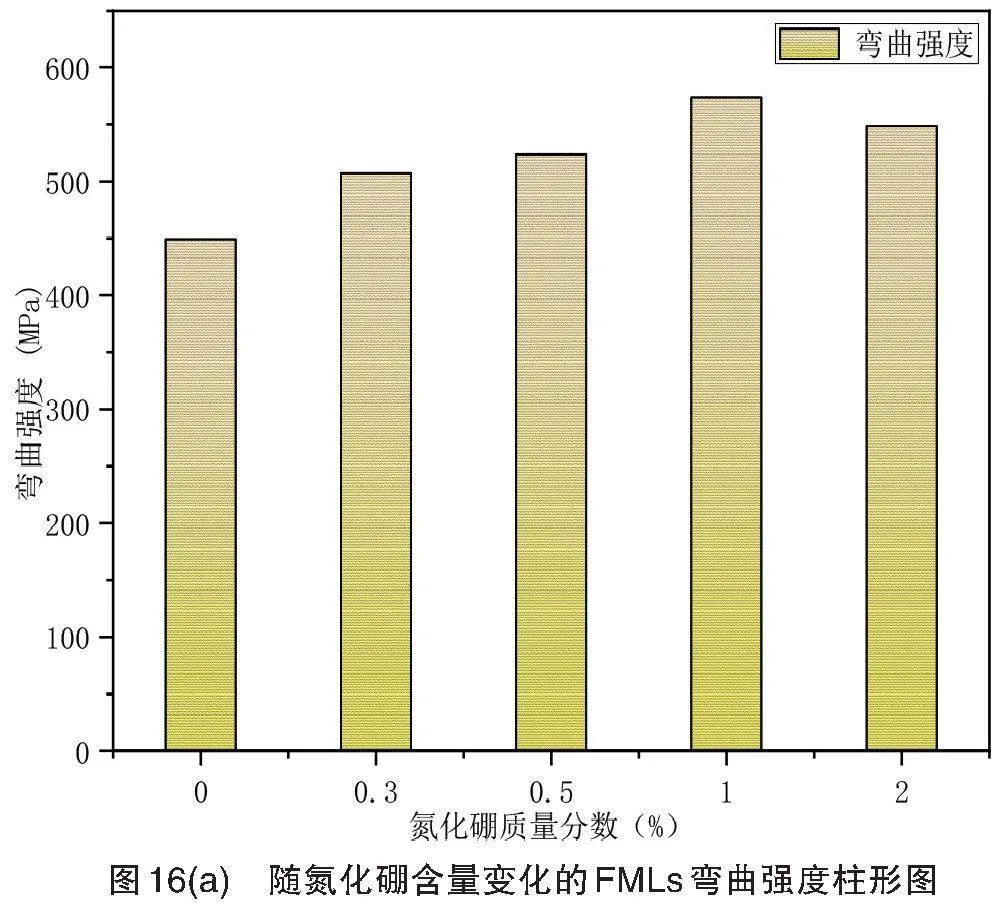

2.2.2 添加h-BN对FMLs的弯曲性能影响

弯曲测试采用的样件的跨厚比为32∶1,测试结果如图所示,展示纯碳纤维金属层板与添加0.3 %、0.5 %、1 %、2 % h-BN的纤维金属层板的弯曲性能测试结果。可以看出随着氮化硼的含量增加,弯曲应力与应变都在增加,在1 %的含量时的弯曲性能最为优异,为573.93 MPa,弯曲应力相较于纯碳纤维金属层板(472.83 MPa)提升了21.4 %,弯曲应变(3.627 %)相较于纯碳纤维金属层压板(1.723 %)提高了110.5 %。在2 %含量时的性能下滑是由于出现团聚现象。

3 结 论

(1)根据破壁前后的性能测试,发现纳米氮化硼对于环氧树脂基体力学性能的提升整体优于微米氮化硼,纳米氮化硼的粒径更小,在环氧基体中分散效果更好,因此,纳米氮化硼对环氧树脂基体的性能提升效果更明显。

(2)对于纳米氮化硼的改性,我们选择的是物理球磨改性,方法是非共价键改性,通过π−π键连接作用对h-BN表面进行修饰。提高纳米氮化硼在环氧树脂基体中的界面相容性,使得h-BN能在环氧树脂中稳定分散,改善团聚效应。

(3)根据改性前后的性能测试,发现改性后纳米氮化硼对比改性前的力学性能提升很多,并且随着改性纳米氮化硼含量的增加,力学性能也显著提高,在2 %组分达到了最高点,除了断裂伸长率小于1 %组分,其他均为最高,拉伸强度为85.753 MPa,断裂伸长率为8.46 %,杨氏模量为8.82 GPa,断裂最大力为243.91 N。

(4)根据纤维金属层压板的性能测试,我们发现,随着纳米氮化硼含量的增加,FMLs的冲击性能与弯曲性能都在提升,在1 %含量时,性能提升最大。相较于纯碳纤维金属层板,1 %改性纳米氮化硼含量的FMLs的冲击强度提升90.2 %,弯曲强度提升21.4 %。2 %含量时出现了性能下滑,是因为产生了团聚现象,出现了应力集中点,造成分散效果不好与受力不均的情况,从而使其力学性能产生下滑。

(5)对于FMLs的力学性能提升,我们需选择合适含量改性效果优异的h-BN填料掺杂的环氧树脂基体作为粘结剂,尽量减小团聚现象,从而能达到理想的力学性能效果。

参考文献:

[1] 陈勇,庞宝君,郑伟,等.玻璃纤维增强铝合金层板低速冲击力学特性及低温影响研究[J].振动与冲击,20214,33(17):203-208.

[2] 蔡艳,张斌,李振友.纤维金属层板低速冲击仿真[J].计算机辅助工程,2017,22(6):59-65.

[3] LIU J G,ZHANG J H,YUE G Q,et al.Research on forming technology of fiber metal laminate curved parts[J].Aeronautical Manufacturing Technology,2019,62(16):46-52(in Chinese).

[4] VOGELESANG L B,VLOT A.Development of fibre metal laminates for advanced aerospace structures[J].Journal of Materials Processing Technology,2000,103(1):1-5.

[5] 禹建华.FRP/金属混杂层合板低速冲击损伤数值分析[D].武汉:华中科技大学,2005.

[6] SANTIAGO R C,CANTWELL W J,IONES N,et al.The modelling of impact loading on thermoplastic fibre-metal laminates[J]. Composite Structures,2018,189:228-238.

[7] ZAREI H,BRUGO T,BELCARI J,et al.Low velocity impact damage assessment of GLARE fiber-metal laminates interleaved by Nylon 6,6 nanofiber mats[J]. Composite Structures,2017,167:123-131.

[8] LI H G,HU Y B,FU X L,et al.Effect of adhesive quantity on failure behavior and mechanical properties of fiber metal laminates based on the aluminum-lithium alloy[J]. Composite Structure,2016,152(9):687-692.

[9] DHALIWAL G S,NEWAZ G M.Experimental and numerical investigation of flexural behavior of carbon fiber rein forced aluminum laminates[J]. Journal of Reinforced Plastics and Composites,2016,35(12):945-956.

[10] LI H G,XU Y W,HUA X G,et al.Bending failure mechanism and flexural properties of GLARE laminates with different stacking sequences[J]. Composite Structures,2017,187(3):354-363.

[11] LAWCOCK G,YE L,MAI Y W,et al.The effect of adhesive bonding between aluminum and composite prepreg on the mechanical properties of carbon-fiber-reinforced metal laminates[J].Composites Science amp; Technology,1997,57(1):35-45.

The Performance Impact of Modified Nano Boron Nitride on Fiber Metal Laminates Ring

Abstract:Fiber Metal Laminates (FMLs) are a hybrid composite material formed by alternating layers of metal sheets and fiber layers, bonded and cured at a certain temperature and pressure. Because there are two types of materials, metal and fiber, it has the advantages of metal rich ductility, strong toughness, and good thermal conductivity, as well as the characteristics of composite material fibers such as fatigue resistance, high strength resistance, and low density. The main purpose of this article is to enhance the tensile and fracture toughness performance of epoxy composite material matrix and improve the performance of FMLs, especially the impact and bending performance. The method of adding nano boron nitride (h-BN) to the FMLs epoxy resin matrix is adopted to enhance the mechanical properties of fiber metal laminates. Firstly, a series of ball milling modification treatments were carried out on the boron nitride material, which was divided into different content components and added to the epoxy resin matrix in order to determine the best four groups of dosage. Then, the epoxy resin composite material matrix with these four groups of dosage was laid between the aluminum thin plate and the carbon fiber cloth using a wet laying method. FMLs specimens were prepared by curing with a vulcanization machine, and cut into standard specimens using water cutting technology, and conduct impact and bending tests. The experimental results indicate that adding a certain amount of nano boron nitride to the epoxy resin matrix of FMLs has a positive impact on the performance of FMLs.

Key words:fiber metal laminates; epoxy resin matrix; mechanical properties; nano boron nitride; vulcanization machine; Physical modification by ball milling