航空发动机风扇叶片抗近真实鸟体冲击响应分析

摘 要:在进行航空发动机风扇叶片鸟撞仿真分析时,一般将鸟体结构简化为圆柱体、胶囊体等规则模型进行计算,忽略了鸟体的真实生物结构特征,对最终的仿真结果会带来一定影响。为此,本文根据绿头鸭真实鸟体结构特征,构建了1.8 kg近真实鸟体的三维模型,采用有限元分析方法,开展了近真实鸟体在100 m/s的速度下撞击某型号涡轮风扇发动机叶片的动力学响应仿真分析研究。数值模拟结果表明:叶片在承受近真实鸟体撞击过程中轴向最大形变量达到叶片高度的14.3%,最大等效应力值达到了2000 Mpa,且主要集中在叶片前缘区域。

关键词:近真实鸟体;风扇叶片;SPH;冲击响应

中图分类号:TH117.1" " 文献标识码:A" "文献编号:1007 - 9734 (2024) 04 - 0034 - 06

0 引 言

飞机发动机在飞机飞行和起降过程中可能受到鸟体、冰雹和沙石等外物的高速冲击而导致飞机发动机的叶片损伤,甚至造成重大的航空灾难。在已发生的飞机外来物体撞击事件中,鸟类生物的撞击占据较大比例[1]。航空发动机风扇叶片作为飞机的关键部件,在高速旋转时极易发生吞鸟事故。并且鸟撞事故一般响应时间短,破坏力大,导致风扇叶片产生大变形、屈服,甚至断裂,从而导致严重的飞行事故[2]。因此,对航空发动机风扇叶片开展鸟撞研究具有重要的理论价值和工程意义。

航空发动机风扇叶片鸟撞研究早期主要采用实验测试和理论分析的方法,主要对鸟体冲击发动机叶片造成的损伤展开研究。其中实验测试的成本较高且周期较长,而理论分析需要进行一定程度的简化,很难获得较精确的预测结果[3]。而数值仿真模拟具有成本低、过程简单,重复性好等诸多优点[4-6],随着计算机技术的飞速发展,数值仿真方法逐渐成为研究发动机叶片鸟撞问题的主流方法[7]。

国内外众多学者采用有限元仿真方法对航空发动机风扇叶片抗鸟撞问题开展了诸多研究工作。张海洋等[8]基于SPH法建立“胶囊体”简化鸟体模型,对发动机风扇叶片的动态响应进行了研究。刘志强等[9]采用“圆柱体”简化鸟体对静止叶片受撞击的损伤情况进行了研究。目前,业界所使用的鸟体模型多以“胶囊体”“圆柱体”等简化模型为主,但在实际鸟撞过程中鸟体并非这些简单的几何形状,所以当前的简化鸟体无法有效反映真实鸟体受到叶片切削后的飞溅情况。为此,郭鹏等[10]借助CT扫描技术建立了真实鸟体模型,研究了真实鸟体的撞击姿态对风扇转子叶片损伤的影响。但CT扫描过程耗时较长,且属于有损检测,限制了该技术的进一步应用。除此之外,鸟撞叶片不同位置对于鸟撞结果也有显著影响。张俊红等[11]研究了鸟体撞击位置对风扇转子叶片动态响应的影响。考虑实际叶片鸟撞过程中不同叶片部位撞击概率不同,马力等[12]引入概率模型首先进行了鸟撞位置概率计算,重点对最大概率撞击位置进行了仿真模拟。

综上所述,本文根据鸟体结构基本特征,采用CATIA软件构建鸟体的近真实三维模型,并采用ANSYS/LS-DYNA软件对航空发动机叶片抗近真实鸟体撞击进行分析,获取撞击过程中近真实鸟体的切割情况和风扇转子叶片的应力、应变和位移变化等情况,为航空发动机风扇转子叶片的鸟撞损伤研究提供更可靠的数据支持。

1 叶片抗鸟撞冲击仿真方法及计算模型

1.1" 鸟体与叶片网格模型构建

有限元计算模型使用1.8 kg的绿头鸭大鸟模型,由于不同体型下的鸟类密度有所差异,国际鸟撞研究委员会对常发生鸟撞的多种鸟体质量和鸟体密度数据进行了拟合,得出了鸟体密度估算公式,如公式(1)所示[11],得出该大鸟模型密度为943 kg/ m3。

[ρ=-63lgM+959] (1)

其中ρ为鸟体密度,单位为kg/m3,M为鸟体质量,单位为kg。

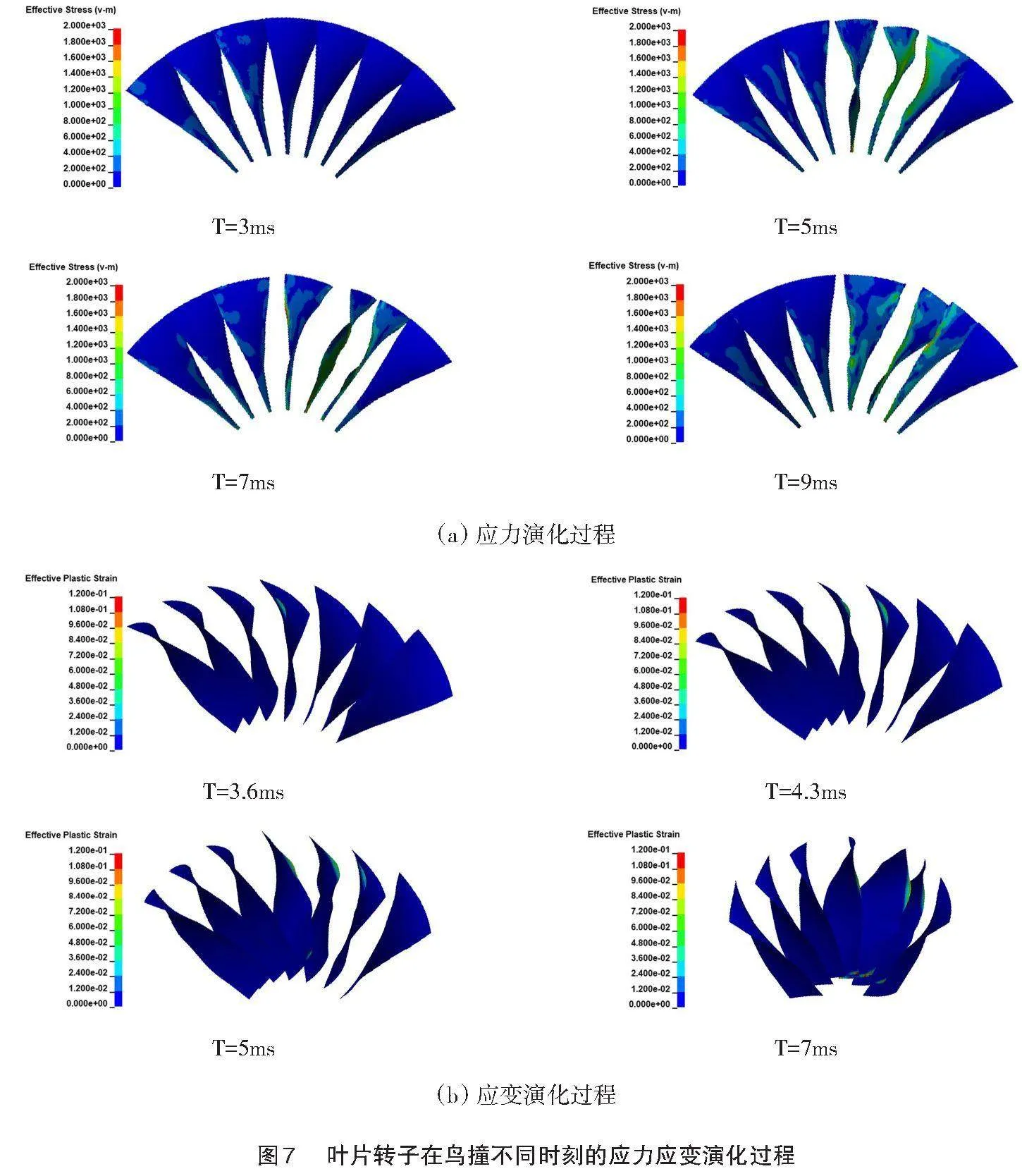

本文主要根据绿头鸭真实鸟体的飞行图像特征,如图1(a)所示,构建了近真实鸟体飞行姿态下的三维模型,得到的鸟体几何模型如图1(b)所示。进而将鸟体几何模型导入Hypermesh进行有限元网格划分,并借助LS-PrePost基于Lagrange单元质心位置生成对应的SPH粒子鸟体模型,如图1(c)所示,粒子数量为28 200个。

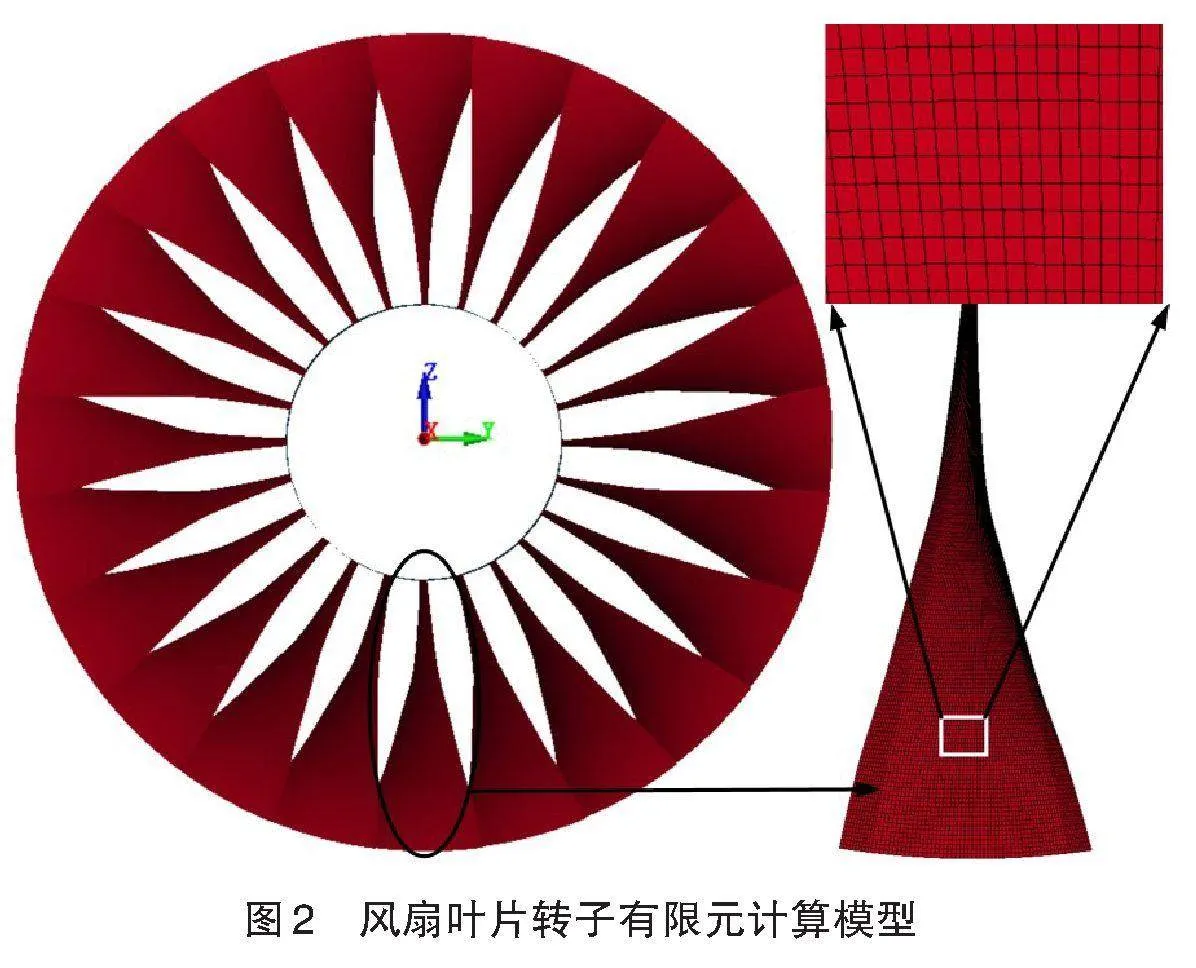

本文所构建的风扇叶片模型来自某型号涡轮风扇发动机[10],叶片数量为24片,叶片叶高为603.2mm,叶片初始扭转角度为61.3°。为节省有限元计算时间,对模型进行简化处理,将风扇轮毂简化为半径300mm,高度221.5mm的圆柱面。在Hypermesh软件中使用六面体网格对风扇叶片模型进行离散,设置最小网格单元尺寸为5mm,得出网格数量共计400 752个,整体网格及局部图如图2所示。

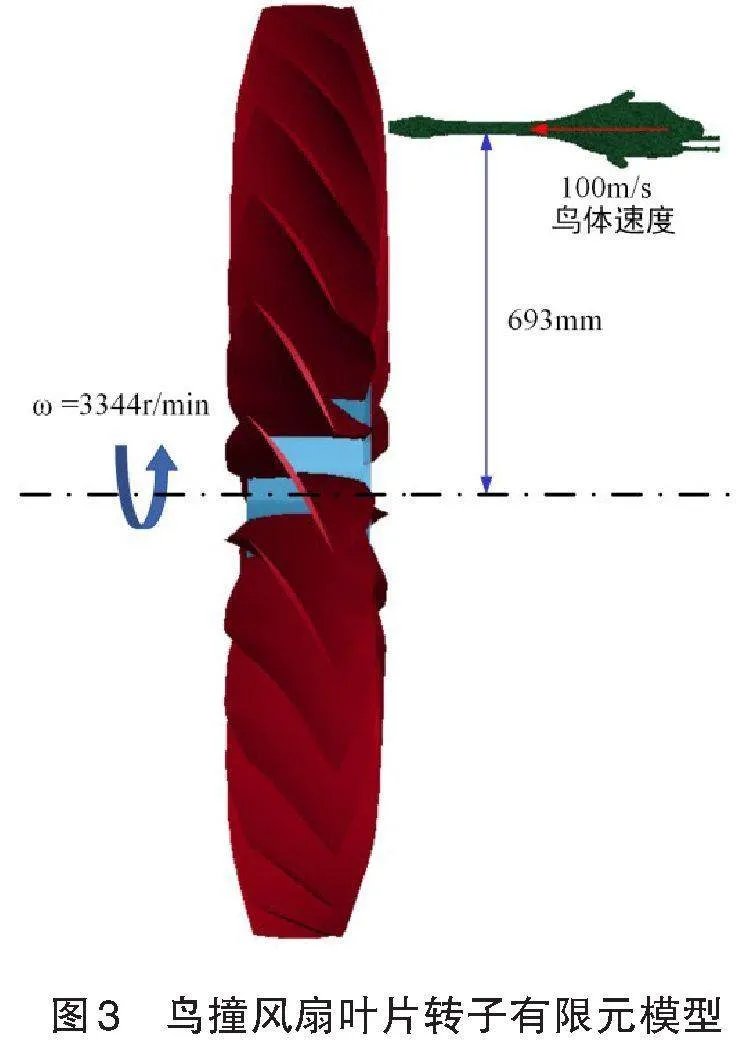

设置鸟体初速度为100m/s,方向垂直于风扇叶片转动平面,风扇叶片转速为3344r/min,鸟撞位置选择叶片受撞击概率最大的位置,距离旋转中心0.77R处[11]。鸟体与风扇叶片间定义为撞击接触,鸟体撞击风扇叶片仿真示意如图3所示。

1.2" 鸟体与叶片材料参数设置

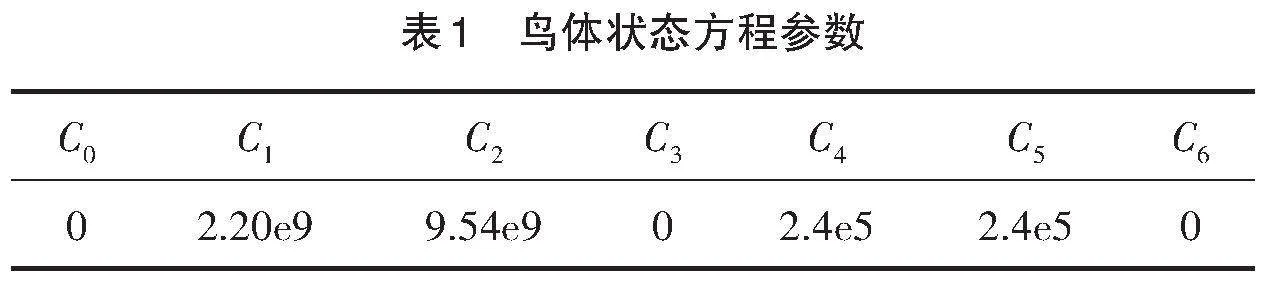

鸟体使用Null材料模型,通过弹塑性水动力方程计算黏性力,通过多项式状态方程计算压力,方程的基本参数如表1所示。

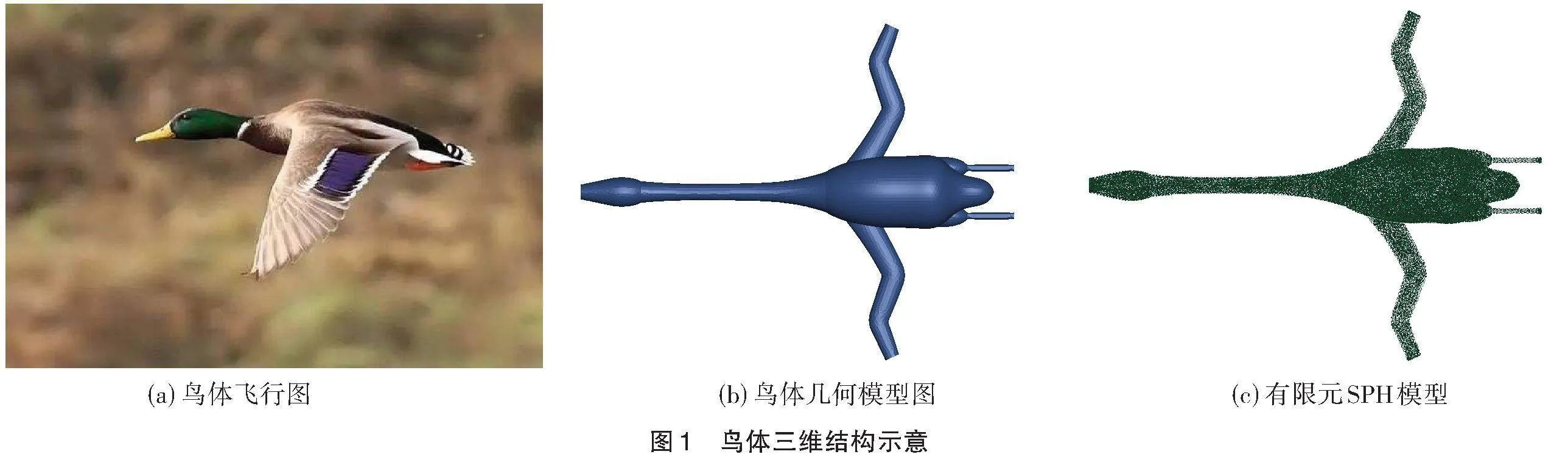

风扇叶片转子采用TC4钛合金,选择Johnson-Cook弹塑性材料模型描述其动态本构关系,对应的材料参数如表2所示。

2 鸟撞叶片仿真分析

2.1" 叶片高速旋转下的受力变形

风扇叶片在抗鸟撞响应的过程中,除受鸟体冲击载荷外,还受自身固有的离心力载荷。然而,叶片在鸟撞时产生的是非线性瞬态冲击响应,仅受自身离心力时的响应为稳态线性响应,为提高计算效率,需先求解预应力。

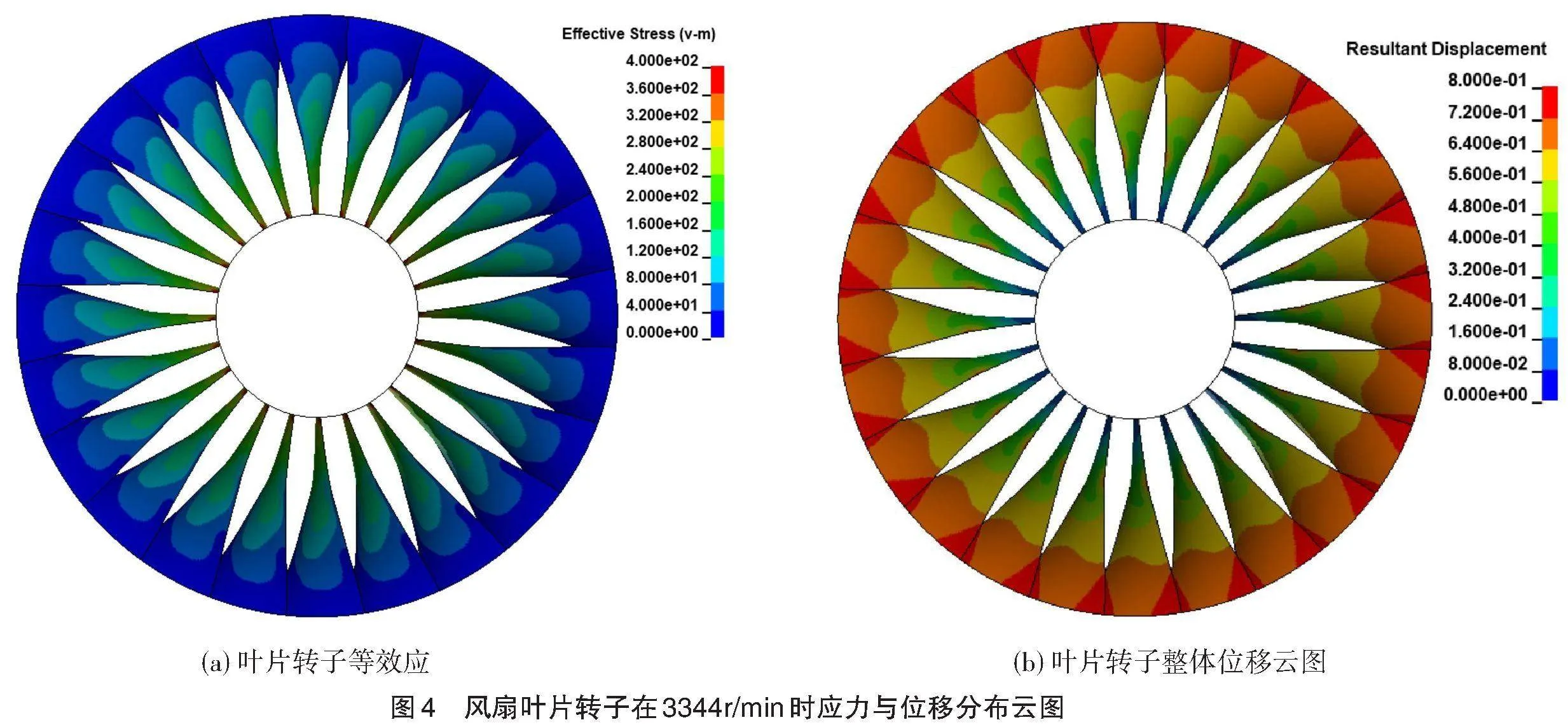

因此,本文首先基于动力松弛法[14]获得叶片转子转速为3344 r/min时的内部离心应力作为风扇叶片的预应力,在此基础上进行叶片抗鸟撞响应求解,设定求解时间为10 ms。叶片转子等效应力分布和整体位移分布情况如图4所示。

由图4(a)可知,当叶片转子以3344r/min的转速高速旋转时,最大等效应力可达400MPa,且应力最大的部位分布在叶片根部。叶片等效应力值沿叶片径向方向逐渐减小。由图4(b)可知,在风扇高速稳定旋转过程中,叶尖部位位移最高,这是由于叶尖部位具有较其他部位更高的线速度造成的,这也表明,当鸟体撞击该区域时,其力学响应也会相较于风扇叶片转子其他部位更显著。

2.2" 叶片叶尖位移量化分析

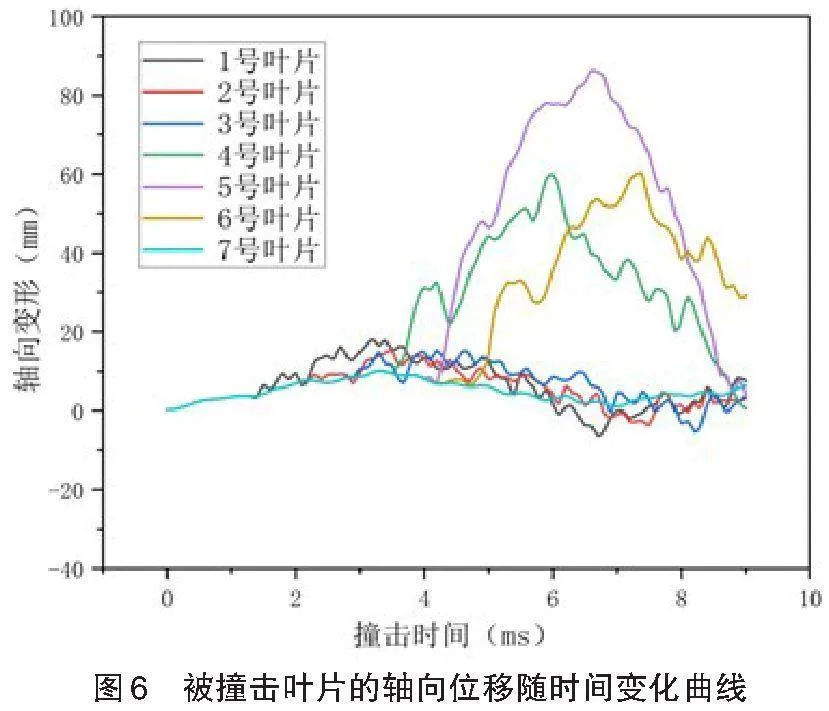

航空发动机的第一级转子为风扇叶片,在风扇叶片后面还有压气机等旋转部件。各部件之间的轴向距离较小,因此在鸟撞冲击下需要考虑受撞击叶片的轴向形变是否会造成旋转部件之间再次发生碰撞。因此本文选取主要切割鸟体的7块叶片进行研究,获取叶片在鸟撞过程中的轴向形变,7块叶片的编号示意图和轴向位移变化曲线如图5和图6所示。

由图6所示,7块叶片发生形变时均产生了振荡回弹现象。其中,7号叶片在鸟撞过程中叶片位移波动较小,表明其受影响程度最小;4、5、6号叶片位移要显著大于其他叶片,最大位移量达到了86.3mm,表明在实际鸟撞过程中4、5、6号叶片受影响程度最大。进一步研究叶片鸟撞过程发现,由于鸟体最先撞击1号叶片,随后又撞击到2号和3号叶片,但由于1号、2号和3号叶片主要接触鸟体头部,因此发生形变较小;而后,鸟体的主要部位依次被4号、5号和6号叶片切割,导致这三个叶片形变量较大。

7块叶片的最大轴向位移如表3所示。从表3可知,7号叶片的轴向位移最小,4号、5号和6号轴向位移较大,其中5号叶片的轴向位移最大,为86.3mm,形变量为叶片高度的14.3%,可能会与后面的部件发生进一步碰撞,因此叶片的轴向位移关系发动机能否正常运行。

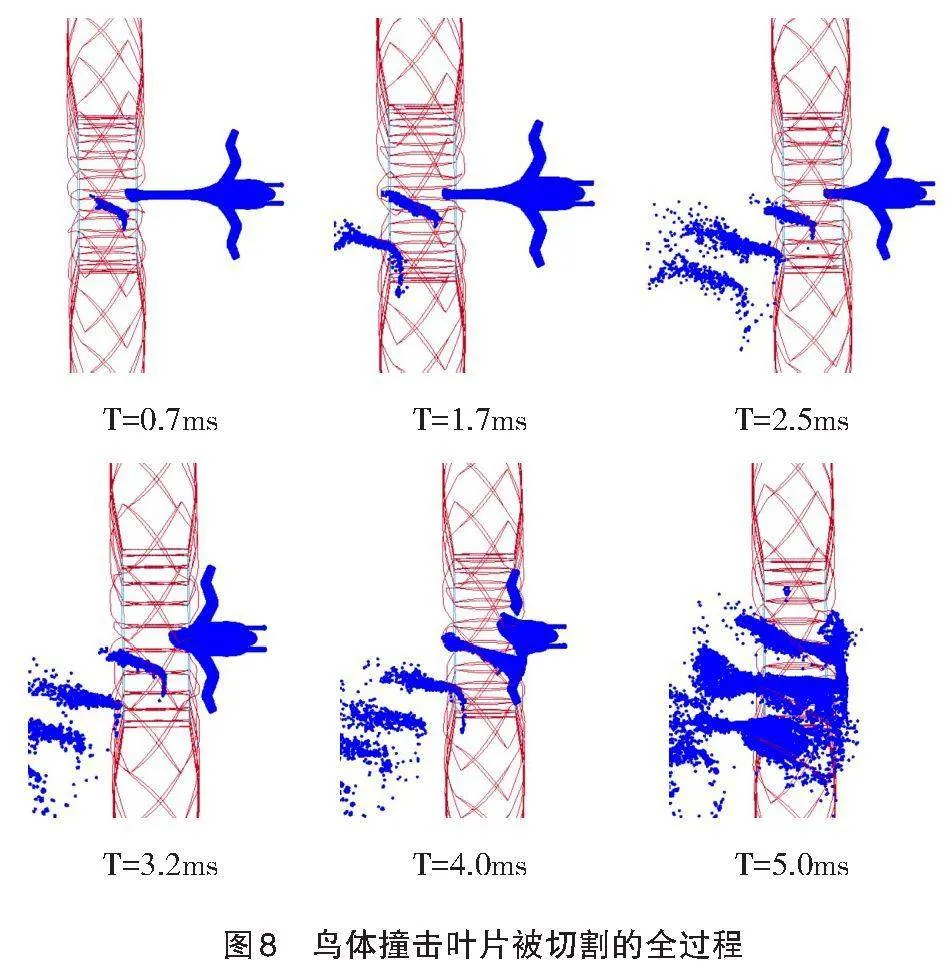

2.3" 风扇叶片抗鸟撞过程中应力应变演化

为研究风扇叶片受到冲击后的损伤响应过程,本文对不同时刻叶片所受应力和应变进行分析。不同时刻该风扇叶片受到撞击后的应力和应变变化过程如图7所示。由图7可知,当T=3ms时,1-7号叶片均无明显形变,当T=5ms时,鸟体最先与4号风扇叶片冲击响应,随后与5号、6号叶片相继发生冲击响应,且应力最大处都为最先与鸟体接触的冲击响应部位,其最大应力值为2000MPa,随着冲击过程的持续进行,应力波也由局部扩散至整个叶片,从而导致了整个叶片应力的大幅增加,该时刻的叶片等效塑性应变最大值出现在叶片切割鸟体的部位。当T=7ms时,此时刻鸟体与4、5、6号叶片发生冲击后,处于刚被彻底打散后不久的状态,因此该时刻4、5、6号叶片的应力值均较高,其值仍为2000MPa,此时4、5、6号叶片前缘处也出现了因切割鸟体而产生了较大的塑性应变。当T=9ms时,此时被彻底打散的较多鸟体部分已被带出风扇叶片,但仍有鸟体碎片尚在叶片附近未完全抛出,故鸟体碎片与6号叶片相冲击时,相较于4,5号叶片在切割鸟体的过程中损伤与形变量较小,因此6号叶片前缘处的弹塑性等效应变并不高。且由于此时鸟体过于分散,部分鸟体落在叶片的其余位置处,所以此时4、5、6号叶片的应力云图并不均匀。因鸟体在冲击过程中被叶片切割,其与叶片损失情况关联较为密切,因此图8给出了鸟体被切割的全过程。

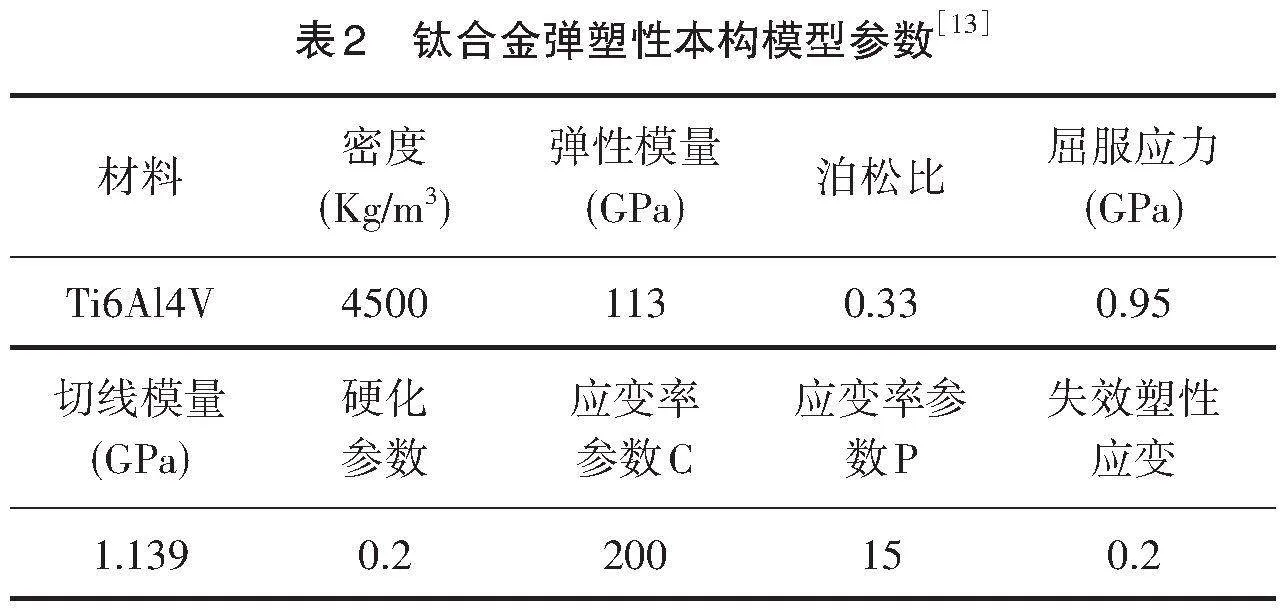

由图8可知,在T=0.7ms时,鸟体头部部位首先被4号叶片切割1/2,在T=1.7ms时,鸟体头部被5号叶片完全切割,在T=2.5ms时,6号叶片切割掉鸟体脖子部分的1/2,而后在T=3.2ms时,鸟体脖子以上部位被叶片彻底切割,在T=4.0ms时,鸟体身体部位被叶片切割,最终在T=5.0ms时,鸟体被叶片彻底切割打散。由于参与切割鸟体过程的叶片主要为4、5、6号,因此这三块叶片相较于其他叶片的轴向正向位移较大。

3 结 论

本文采用有限元仿真分析方法,构建了1.8kg绿头鸭近真实鸟体的三维模型,研究了以100m/s速度撞击转速为3344r/min某型航空发动机风扇转子叶片的全过程。通过对叶片轴线径向距离为693mm叶尖处鸟撞点位的仿真结果分析,得到以下主要结论:

(1) 航空发动机风扇转子叶片在转速为3344 r/min稳定运转时,最大等效应力值为400 MPa,最大应力分布在叶片根部区域,并沿径向方向逐步减小。

(2) 当近真实鸟体在叶片转速为3344r/min、冲击速度为100 m/s的条件时,撞击风扇转子的叶尖部位时,共有三块叶片受到了较大的冲击影响,最大位移量达到了86.3 mm。

(3) 对鸟撞影响区叶片的应力和应变进行了不同时刻的演化过程分析,结果表明:叶片边缘与鸟体最先接触,因此在切割鸟体时,该位置处的应力快速增加,随着冲击过程的持续进行,应力波也由局部扩散至整个叶片,从而导致了整个叶片应力的大幅增加。鸟撞影响区的叶片前缘弹塑性等效应变也由于切割高速鸟体而相较于其他部位更高。

参考文献:

[1]李玉龙,石霄鹏.民用飞机鸟撞研究现状[J].航空学报,2012,33(2):189-198.

[2]安中彦.航空涡扇发动机结构强度试验技术发展[J].航空发动机,2021,47(4):131-140.

[3]陈伟,刘璐璐,宣海军,等.突加高能载荷作用下航空发动机结构动态响应及安全性综述[J].推进技术,2020,41(9):2099-2119.

[4]魏海涛,刘涛,薛文鹏.航空发动机吞鸟试验要求与验证[J].航空发动机,2021,47(S1):69-75.

[5]黄福增,刘永泉,张东明,等.发动机风扇转子旋转状态下鸟撞试验研究[J].实验力学,2020,35(6):1136-1146.

[6]李迪,廖连芳,陈璐璐,等.宽弦空心风扇叶片大鸟撞击试验研究[J].航空发动机,2020,46(3):66-70.

[7]潘春露,刘君强,胡东斌,等.基于数字孪生和有限元的发动机叶片鸟撞分析[J].航空计算技术,2020,50(6):52-56.

[8]张海洋,王相平,杜少辉,等.航空发动机风扇叶片的抗鸟撞设计[J].航空动力学报,2020,35(6):1157-1168.

[9]刘志强,李从富,贾林,柴象海.钛合金空心风扇叶片模拟鸟撞研究[J].航空科学技术,2022,33(9):7-15.

[10]郭鹏,刘志远,张桂昌,等.鸟撞过程中撞击位置与撞击姿态对风扇叶片损伤影响研究[J].振动与冲击,2021,40(12):124-131.

[11]张俊红,刘志远,戴胡伟,等.撞击位置与风扇转速对鸟撞过程的影响[J].天津大学学报(自然科学与工程技术版),2020,53(5):492-501.

[12]马力,姜甲玉,薛庆增.航空发动机第1级风扇叶片鸟撞研究[J].航空发动机,2014,40(2):65-69.

[13]BIN W,JIEWEI L,ANSHUN X, et al. Flocking bird strikes on engine fan blades and their effect on rotor system: a numerical simulation[J]. Aerospace,2022,9(2):122-145.

[14]董越,岳琪,杨子奥.柔性张力结构施工过程仿真模拟分析方法研究[J].建筑结构,2020,50(S1):1149-1152.

Anti Near-real Bird Body Impact Response Analysis of

Aero-engine Fan Blade

Abstract: In the simulation analysis of bird impact on aero-engine fan blade, the bird body structure is generally simplified into regular model such as cylinder and capsule for calculation, ignoring the true biological structural characteristics of the bird body, which will have a certain impact on the final simulation results. Therefore, this paper constructs a 3D model of a 1.8 kg near-real bird body based on the structural characteristics of a mallard duck. The ANSYS/LS-DYNA finite element analysis method is used to conduct a simulation analysis of the dynamic response of a near-real bird body impacting a certain type of turbofan engine blade rotor at a speed of 100 m/s. The numerical simulation results show that the maximum axial deformation of the blade in the process of near-real bird body impact reaches 14.3% of the blade height, and the maximum equivalent stress value reaches 2000 Mpa, mainly concentrated at the leading edge of the blade.

Key words: near-real bird body; fan blade; SPH; impact response