低能冲击下复合材料蜂窝夹芯结构表面损伤分析

摘 要:基于低能量冲击探究复合材料蜂窝夹芯结构表面的损伤模式,分析低能量冲击对结构表面环氧树脂膜的裂纹扩展模式、损伤面积、裂纹长度和数量的影响,通过三点弯曲试验研究了低能冲击后碳纤维增强复合材料层合板的弯曲性能以及损伤极限值。研究结果表明,冲击能量会影响表面环氧树脂膜的损伤扩展模式,裂纹均以冲击落点为中心,向周围不规则地扩展,所形成的损伤面积随冲击能量递增,裂纹扩展长度与冲击能量成正相关,层合板的层间损伤模式以分层和纤维弯曲为主;低能量冲击试验证明了表面环氧树脂膜的裂纹扩展模式、损伤面积等与夹芯结构层合板内部的冲击损伤程度之间具备特定的联系,因此可为设计一种新的无损检测方法用于快速表征结构内部的冲击损伤提供可能性。

关键词:环氧树脂膜;复合材料蜂窝夹芯结构;低能量冲击;表面损伤模式;三点弯曲

中图分类号:TB332" "文献标识码:A" " 文章编号:1007 - [9734] ([2024)] [04] - [0]029 - 05

[0] 引 言

复合材料具有比强度高、材料可设计性能好等优良特性,因此被广泛应用于航空航天领域。并且复合材料构件占结构重量的百分比已成为衡量飞机结构设计先进水平的重要指标之一[1]。复合材料夹芯结构由两个薄而硬的面板和一个低密度的芯部构成,在面外和面内荷载作用下具有良好的抗弯、吸能特性和抗压稳定性[2]。与传统金属结构相比,夹芯结构具有轻质、抗弯刚度高、抗疲劳性能好、隔音隔热效果好等优点[3]。复合材料对冲击载荷十分敏感,承受低速冲击便可能出现损伤,导致剩余强度明显下降,降低了结构的安全性。复合材料夹芯结构的抗冲击能力取决于复合材料面板、芯材的材料性能以及它们的粘接性能。在受到低速冲击作用时,面板主要破坏形式为纤维断裂、基体开裂和层间分层,芯材的破坏形式主要为压溃、剪切破坏与面板脱粘[4,5]。

Dai[6]等学者进行了蜂窝夹层结构在单次和多次低速冲击下的响应和残余压缩性能试验,研究了不同冲击能量水平和冲击次数对冲击响应、损伤参数和能量吸收的影响,结果表明造成面板穿孔的冲击次数与冲击能级呈负相关,芯材损伤程度与胶接圆角的高度呈正相关。Zhang[7]等学者对低速冲击下的表面变形和能量吸收进行了实验和数值研究, 采用高速摄像系统记录冲击器的加速度衰减过程,引入投影轮廓系统测量面板表面轮廓,得到最终压痕深度。结果表明粘接层对吸能的影响不可忽视,蜂窝芯在吸能中起主导作用,蜂窝夹层板吸收的能量大部分以塑性耗散形式消耗,其余部分转化为应变能。Hu[8]等学者基于数值模拟揭示了六角形蜂窝结构在低速冲击下的破碎机理,建立了蜂窝结构的破碎强度和支撑端应力随冲击速度、蜂窝尺寸、蜂窝壁角和基材力学性能的函数解析模型,采用试验与数值模拟结合的方法探究夹芯结构的冲击性能。结果表明蜂窝结构的抗压强度随冲击速度的增大而增大,支撑应力随冲击速度的增大而减小,吸能特性随着冲击速度的增加而增加。

吴涤[9]等学者结合低速冲击试验和低速冲击有限元模型,考虑了面板的基体开裂和分层损伤,预测了复合材料夹层结构的低速冲击响应过程和损伤扩展。结果表明蜂窝夹芯结构的损伤和变形主要集中在低速冲击区域,远离冲击区域的部分无明显损伤。崔海坡[10]等学者基于三维逐渐损伤理论和全程分析方法,对复合材料层合板在冲击载荷及冲击后静载荷下的损伤过程进行分析,重点研究不同冲击能量下两种不同铺层参数、不同几何尺寸复合材料层合板的损伤产生与扩展过程以及剩余强度的影响规律。结果表明复合材料层合板存在可使其剩余强度急剧下降的冲击能临界值,冲击过程中,冲头下落速度具有的波动性及不同铺层参数影响冲击后层合板表面的凹坑深度。

本文的研究目的是探究在不同级别低能量冲击下环氧树脂膜/碳纤维增强环氧树脂复合材料蜂窝夹芯结构表面的失效损伤模式,以及低能冲击后碳纤维层合板的剩余抗弯性能。通过分析试验数据以及碳纤维层合板的损伤形式,揭示不同级别的冲击能量对层合板冲击响应情况的影响,以及表面环氧树脂膜与层合板的损伤联系。

[1] 试验设计

1.1" 材料及试样件制备

本研究使用的环氧树脂膜/碳纤维增强环氧树脂复合材料蜂窝夹芯结构由碳纤维复合材料层合板和Nomex蜂窝夹芯材料组成。层合板和蜂窝芯材通过环氧树脂结构胶粘接。CFRP面板按照[[0]/[90]][s]方向堆叠铺层,采用T700/3180单向碳纤维增强环氧树脂预浸料,夹芯结构试样件通过真空袋压法制备。另外本研究在夹芯结构表面添加了一层环氧树脂膜,目的是预测碳纤维复合材料层合板的损伤模式。

1.2" 低能冲击试验

环氧树脂膜/碳纤维增强环氧树脂复合材料蜂窝夹芯结构低能冲击试验按照ASTM D77-66 /D7766M-11标准进行,该标准用于测量聚合物基复合材料夹芯结构对冲击试验的抗损伤能力。本研究使用自制简易冲击试验装置,由型架、落锤冲击器、夹具和标尺等组成,试验装置如图[1]所示。

试验所采用的刚性冲击器带有半径为5mm的半球形尖端,冲击器的总质量为1.6795kg,可沿着光滑的导轨向下滑动并击中试样件的中心。通过调节落锤高度来获得初始冲击能量,其中,高度为4.9cm、6.1cm、12.2cm、18.2cm时将分别产生0.8J、1J、2J和3J的冲击能量,每个能量级重复冲击测试[10]次。

[1.3]" 冲击后的弯曲性能测试

弯曲性能测试参照ASTM D7264/D7264-15测量标准,使用微型控制电子式万能试验机,试验过程采用位移控制方式进行加载,试验机压头位移下降速率为2mm/min,对低能量冲击后的碳纤维增强环氧树脂复合材料蜂窝夹芯结构的CFRP层合板进行三点弯曲试验,分析材料弯曲性能变化。

1.4" 夹芯结构上层合板内部损伤检测

为研究碳纤维层合板的损伤模式,沿试样件的宽度方向过冲击中心点实施垂直剖切,使用数码显微镜观察碳纤维增强环氧树脂复合材料层合板内部的损伤模式。

2 低能冲击试验结果分析与讨论

2.1" 环氧树脂膜表面裂纹的扩展模式分析

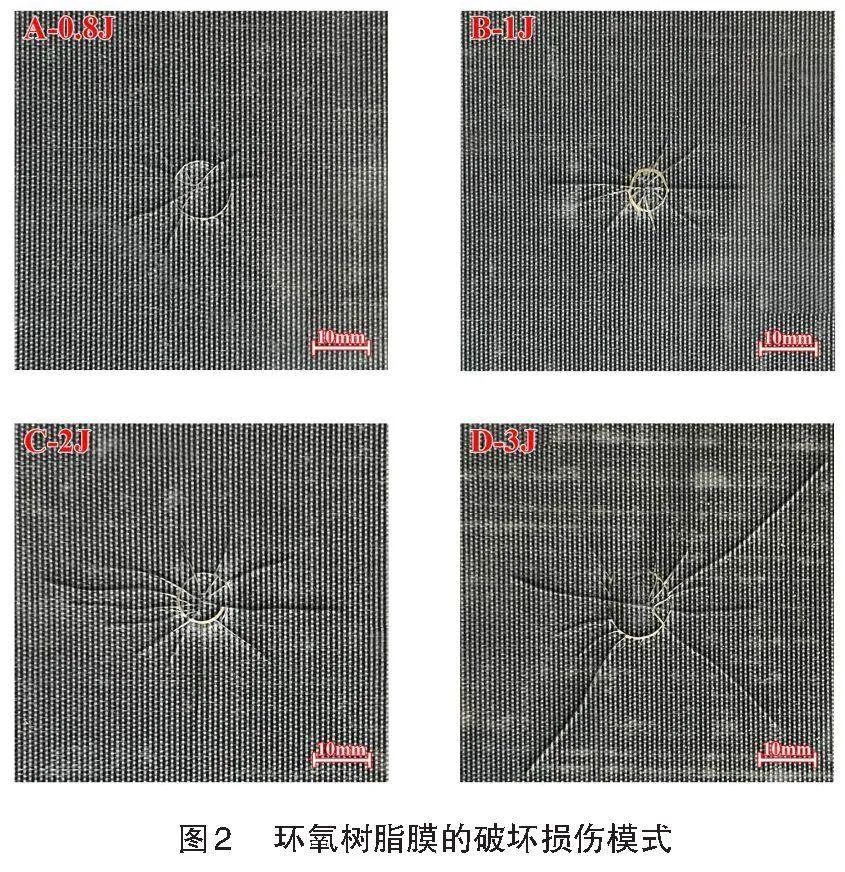

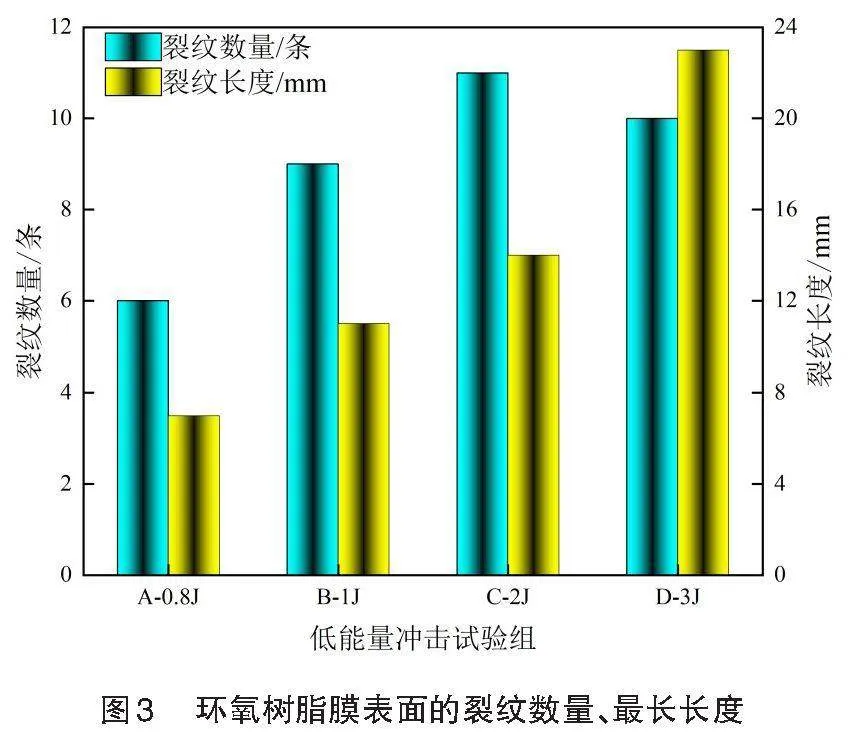

分别对环氧树脂膜/碳纤维增强环氧树脂复合材料蜂窝夹芯结构进行0.8J、1J、2J、3J的低能冲击试验,结构表面环氧树脂膜的典型破坏损伤模式如图[2]所示,直观反映了夹芯结构受冲击后的表面损伤情况。本研究规定冲击中心与裂纹扩展末端的直线距离为有效裂纹长度,环氧树脂膜表面的明显可见裂纹数量和有效最长裂纹长度如图[3]所示。

基于拉应力破坏准则分析,环氧树脂膜的破坏模式是在拉伸作用下形成。试验结果表明随着冲击能量的递增,试样件的损伤扩展逐渐增大。并且夹芯结构受到低能冲击后,大部分的冲击能量将以损伤扩展的形式在整个复合材料蜂窝夹芯结构中进行传递,导致结构不同部位产生不同程度损伤。在低能冲击下,环氧树脂膜表面损伤均是以冲击中心为起点,向周围不规则地扩展。在0.8J的能量冲击下表面环氧树脂膜的损伤破坏较小,仅有[6]条较短裂纹产生,其中裂纹长度最长达到7mm;当冲击能量递增到1J时,环氧树脂膜表面形成明显的径向裂纹扩展模式,其中裂纹长度最长为11mm;当冲击能量为2J时,环氧树脂膜表面损伤以不规则的径向扩展特征为主,与1J冲击能量形成的损伤扩展相似,但从冲击中心的扩散路径增多,裂纹数量增加到[11]条,并且裂纹的最长有效长度为14mm;当冲击能量增加到3J时,环氧树脂膜表面的损伤程度增加,形成了[10]条明显的裂纹扩展路径,其中存在[3]条较长的裂纹扩展,最长裂纹长度可达23mm。

试验结果表明与0.8J、1J、2J的冲击能量形成的损伤扩展模式相比,3J冲击能量产生的裂纹数量呈现负增长,有效裂纹长度随冲击能量递增。裂纹数量负增长的原因是R=5mm的冲击器产生的应力集中使得夹芯结构表面环氧树脂膜形成了不规则的损伤扩展模式,且能量传递速率加快,以长裂纹的模式表征。

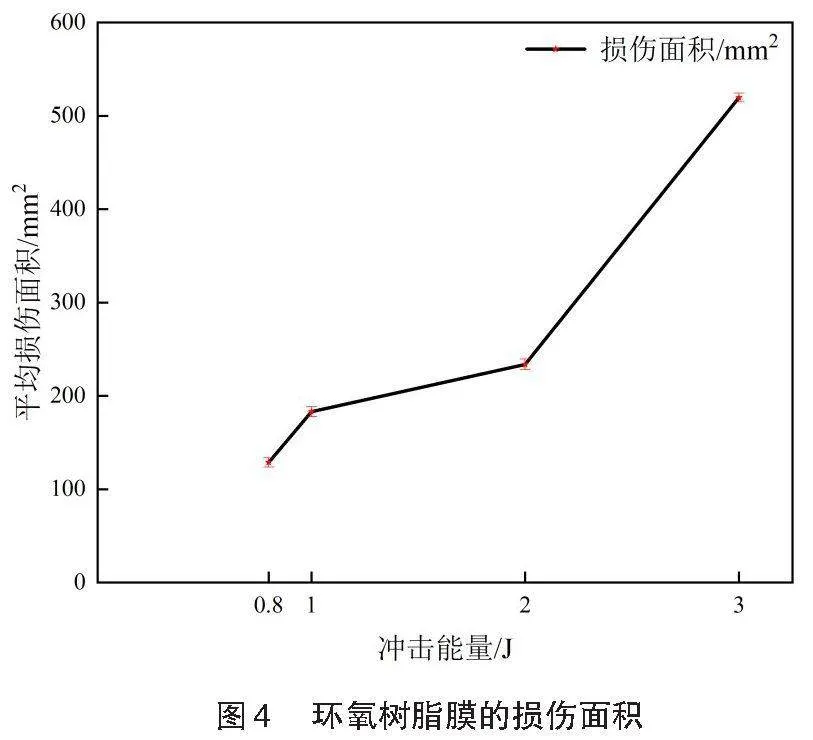

2.2" 环氧树脂膜的损伤面积分析

表面环氧树脂膜的损伤面积也是评测失效模式的重要依据,本研究规定以每条裂纹扩展末端连接构成的封闭区域定义为冲击后环氧树脂膜的损伤面积。利用[Adobe Acrobat DC]软件测量损伤面积,该软件的测量模块可依据环氧树脂膜的试验裂纹长度设置实际与导入软件图片的[1][∶][1]比例尺,从而使用面积测量功能测定导入图片中所选封闭区域的面积即为损伤区域面积。测量精度通过选取明显的裂纹扩展长度设置比例尺,规定明显裂纹末端构成封闭区域为损伤面积,从而减小误差,软件测量精度为0.01mm。低能冲击试验的平均损伤面积如图[4]所示。

结果表明环氧树脂膜表面的损伤面积随着冲击能量的递增而增加,其中0.8J、1J、2J、3J冲击能量产生的平均损伤面积分别为128.684mm2、183.089mm2、233.672mm2、519.544mm2。与0.8J冲击能量形成的损伤面积相比,1J、2J、3J冲击能量产生的损伤面积增长率分别为42.278%、81.586%、303.736%。在冲击能量为[3J]时,损伤面积增长率突然增大,依据图2-D环氧树脂膜的裂纹扩展模式可知,应力集中使裂纹在冲击区域外有较大范围的扩展,促使环氧树脂膜形成不规则的网状裂纹扩展模式。

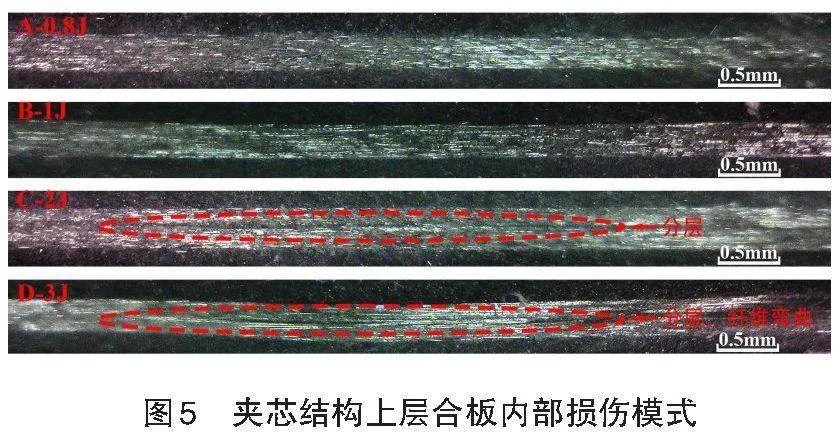

2.3" 碳纤维层合板的内部损伤模式分析

当碳纤维增强环氧树脂复合材料蜂窝夹芯结构遭受低能冲击后,常见的层合板内部破坏损伤模式可分为基体开裂、纤维断裂和分层。由于单向铺层的试样件纤维相互交织较少,所以损伤形式以分层为主,沿厚度方向的纤维断裂较少。本研究将低能冲击后的试样件上层合板沿着冲击中心剖切,在显微镜下观察到的损伤模式如图[5]所示。

图5中[0.8J]和[1J]能量冲击后的夹芯结构上层合板中未形成明显可见的损伤,分析原因是在低能量冲击过程中层合板会发生较大的弹性变形,而蜂窝夹芯具有较强的吸能性能,可以将传递到结构内部的大部分能量转化为内能,从而减少对上层合板的损伤。当冲击能量递增到[2J]时,出现了局部分层的损伤模式,并且损伤未向冲击区域外大范围扩展,随着冲击能量递增到[3J]时,上层合板的损伤模式更加复杂,出现了局部分层和纤维弯曲的损伤模式,损伤的扩展范围大于[2J]冲击能量形成的损伤区域,同时[3J]的低能量冲击也使层合板表面呈现凹陷的损伤状态,并且各向同性铺层的结构内部分层损伤区域主要集中于冲击点附近,这是层合板内部出现纤维弯曲的主要原因。图2-C中环氧树脂膜表面的裂纹扩展路径增多、裂纹长度增加,对应图5-C中层合板内部出现的分层损伤模式;而当图5-D中层合板内部出现分层、纤维弯曲损伤时,在图2-D中环氧树脂膜表面呈现出的则是更加严重的裂纹损伤扩展。结果表明低能量冲击产生的应力集中作用不同程度地影响了损伤模式的扩展,而层合板的内部损伤模式与环氧树脂膜表面损伤特征两者之间存在一定的联系。

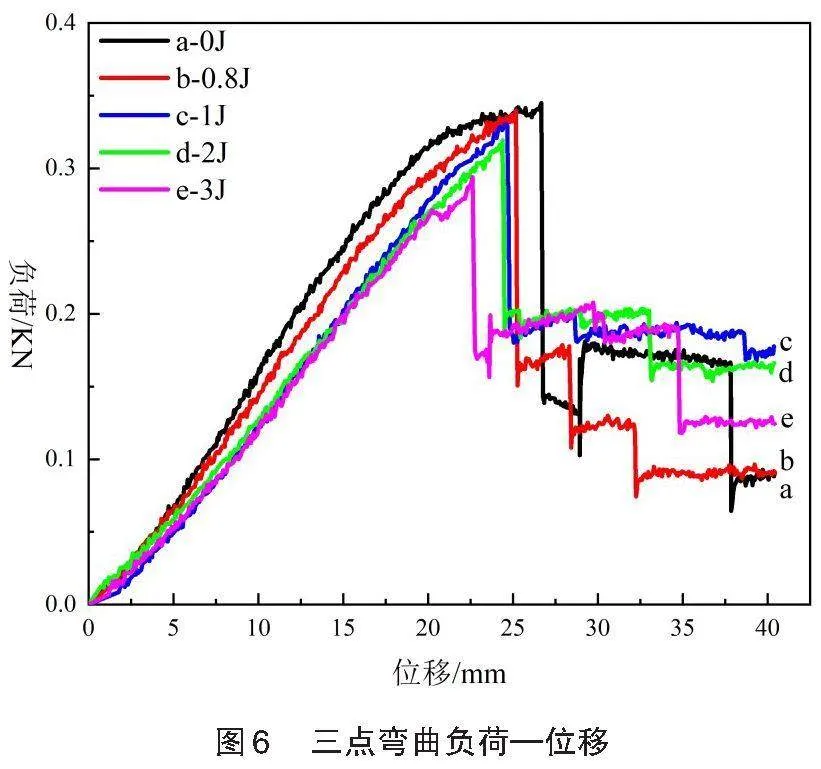

2.4" 三点弯曲试验结果分析

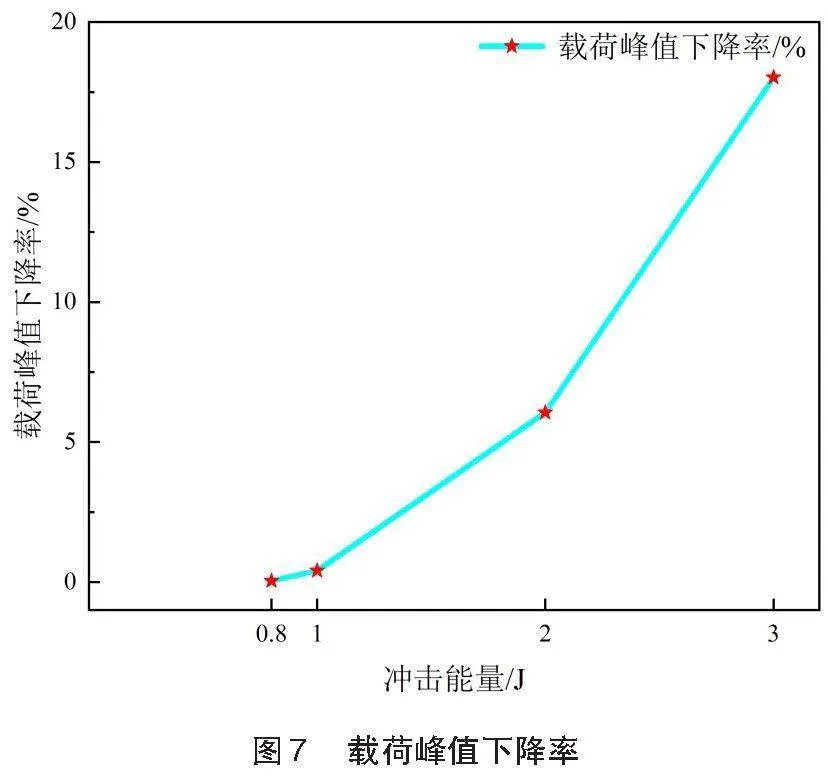

为了探究低能冲击对夹芯结构层合板力学性能的影响,对经过[0.8J]、[1J]、[2J]和[3J]能量冲击的试样件上层合板进行了三点弯曲试验,图[6]所示为三点弯曲载荷—位移图,图[7]为不同级别冲击能量后层合板的载荷峰值下降率。

图[6]数据表明试验中冲击器[R=5mm]的半球形尖端,在低能量冲击过程中产生的应力集中对层合板力学性能影响较为严重,破坏了上层合板的内部结构,加剧了层合板的内部损伤扩展,从而降低了试样件的力学性能。三点弯曲试验结果表明随着冲击能量的递增,层合板的抗弯曲性能递减,承受的最大压缩位移明显减少,载荷峰值下降递增。试样件在[0.8J]和[1J]能量冲击后,层合板的力学性能虽然有所下降,最大载荷峰值降低率变化略有减少,但对应的位移却有显著降低,并且在层合板内部未观察到明显的损伤模式。分析主要原因是层合板的[[0]/[90]][s]铺层设计,使得层合板在冲击过程中会发生较大的面外弹性变形,将冲击能量传递到结构内部,从而减少对上部板的损伤。图[7]中数据表明,在[0.8J]、[1J]、[2J]和[3J]的能量冲击下,载荷峰值下降率分别为[0.04]%、[0.41]%、[6.05]%、[18.02]%,随着能量传递速率的增加,夹芯结构上层合板的弯曲性能递减,峰值下降率递增。

研究结果表明,本研究所设计试样件的层合板能承受的最大抗冲击损伤极限值为[2J],此阶段的载荷峰值下降率为[6.05]%。随着冲击能量增至该值,层合板内部逐渐出现了分层、纤维弯曲变形的损伤模式,并且夹芯结构层合板内部在[2J]冲击能量阶段出现明显失效,与此同时结构表面环氧树脂膜的裂纹扩展也具有对应的特征改变,体现出碳纤维增强环氧树脂复合材料蜂窝夹芯结构表面破坏与内部损伤的对应关系。

[3] 结 论

本文研究了低能量冲击对环氧树脂膜/碳纤维增强环氧树脂复合材料蜂窝夹芯结构的表面损伤影响,探究了冲击器[R=5mm]的冲头形状对复合材料夹芯结构低速冲击响应、冲击损伤和剩余强度的影响,并对环氧树脂膜、碳纤维层合板的失效模式进行了总结分析。基于本研究所得结果总结如下:

([1)]结果表明冲击能量影响表面环氧树脂膜的损伤扩展模式,均以冲击落点为中心,裂纹不规则地向周围扩展,导致裂纹数量在[0.8J]、[1J]、[2J]冲击能量阶段递增,在[3J]冲击能量阶段略有减少,所形成的裂纹长度、损伤面积随冲击能量递增。

([2)]低能冲击后碳纤维层合板的内部损伤模式主要表征为分层、纤维弯曲等,冲击产生的应力集中状态加剧了层间损伤演化。在[2J]能量冲击阶段夹芯结构层合板损伤达到极限,仅表征了分层的损伤模式;随着冲击能量递增,[3J]的能量冲击促使损伤模式演化形成分层、纤维弯曲的特征。

([3)]三点弯曲试验结果表明[2J]冲击能量为本研究制备试样件层合板的损伤极限值,进一步验证了低能量冲击对夹芯结构层合板剩余强度的影响。[2J]冲击能量阶段的层合板内部出现了明显失效模式,对应的环氧树脂膜表面也呈现了损伤特征变化,表明层合板与环氧树脂膜之间存在的损伤联系,以及冲击能量对层合板层间损伤模式的影响。

([4)]低能量冲击试验证明了表面环氧树脂膜的裂纹扩展模式、损伤面积与夹芯结构层合板内部的冲击损伤程度之间具备特定的联系,因此可为设计一种新的无损检测方法用于快速表征结构内部的冲击损伤提供可能性。

参考文献:

[[1]]张铁嵩,王喆,柴亚南,等.复合材料层合板低速冲击的有限元分析[J].今日制造与升级,[2023(9)]:109-112.

[[2]]郭静静.复合材料夹层板低速冲击及压缩失效研究[D].辽宁:大连理工大学,2020.

[[3]]谭年富,陈秀华,法洋洋,等.泡沫夹层复合材料的低速冲击损伤及剩余强度的数值模拟[J].机械工程材料,2012,36(8):89-94.

[[4]]刘姗姗.复合材料夹芯结构低速冲击响应研究[D].山西:太原理工大学,[2021.]

[[5]]肖先林,王长金,赵桂平.碳纤维复合材料—泡沫铝夹芯板的冲击响应[J].振动与冲击,[2018],[37(15)]:110-117.

[[6]]DAI X J, YUAN T, ZU Z, et al. Experimental investigation on the response and residual compressive property of honeycomb sandwich structures under single and repeated low velocity impacts[J]. Materials Today Communications, 2020, 25(1):101-109.

[7]ZHANG D, JIANG D, FEI Q, et al.Experimental and numerical investigation on indentation and energy absorption of a honeycomb sandwich panel under low-velocity impact[J/OL].Finite Elements in Analysis Design,2016,117-11821-30.

[8]HU L ,YU T .Mechanical behavior of hexagonal honeycombs under low-velocity impact-theory and simulations[J].International Journal of Solids and Structures,2013,50(20-21):3152-3165.

[[9]]吴涤,郦正能,寇长河.蜂窝夹芯叠层板的低速冲击损伤分析[J].北京航空航天大学学报,1999(1):49-52.

[[10]]崔海坡,温卫东,张阿龙.不同冲击能量对层合板损伤及剩余强度的影响[J].航空动力学报,2015,30(10):2331-2337.

Surface Damage Analysis of Composite Honeycomb Sandwich Structures Under Low Energy Impact

Abstract:Carbon fiber reinforced epoxy resin composite honeycomb sandwich structure is prone to various unpredictable impact damage and damage in engineering applications, and is very sensitive to impact loads, especially after low-speed impact, although there is no obvious damage on the surface, the internal structure may be seriously damaged, and the failure mechanism and failure mode of the composite sandwich structure are very complex. In this study, the damage mode of the composite honeycomb sandwich structure surface was investigated based on low energy impact, and the influence of low energy impact on the crack growth mode, damage area, crack length and number of epoxy resin film on the structure surface was analyzed. The bending properties and damage limits of carbon fiber reinforced composite laminates after low-energy impact were studied by three-point bending test. The results show that impact energy affects the damage expansion mode of epoxy resin film on the surface. The cracks are centered on the impact point and spread irregularly around, and the damage area formed increases with the impact energy. The crack propagation length is positively correlated with the impact energy, and the damage modes of laminates are dominated by delamination and fiber bending. Moreover, low energy impact tests have proved that there is a specific relationship between the crack propagation mode and damage area of the surface epoxy resin film and the impact damage degree inside the sandwich structure laminates, so it can provide a possibility for forming a new non-destructive testing method to quickly characterize the impact damage inside the structure.

Key words:epoxy resin film; composite honeycomb sandwich structure; low-energy impact; surface damage pattern; three-point bending.