电场强度与恒流时间对闪烧超高纯氧化铝陶瓷微观结构及致密化的影响

摘 要:电场强度和恒流时间对陶瓷闪烧行为和微观结构具有重要影响。文章主要探讨电场强度和恒流时间对闪烧超高纯氧化铝微观结构及性能的影响,基于经典致密化理论分析了超高纯氧化铝闪烧工艺的致密化机理。当电场强度从5000V/cm增加到7000V/cm时,闪烧超高纯氧化铝的致密度从91.2%增加到96.4%,硬度从16.87GPa增加到18.65GPa。当恒流时间从1s延长至60s,闪烧超高纯氧化铝的致密度随恒流时间的增加而增加。将恒流时间进一步增加至90s时,闪烧超高纯氧化铝的致密度减小。SEM结果表明恒流时间从1s增加到90s时,闪烧超高纯氧化铝的晶粒尺寸从228nm增加到370nm。

关键词:超高纯氧化铝;闪烧;电场强度;恒流时间

中图分类号:TQ175" " 文献标识码:A" " 文献编号:1007 -9734 (2024) 02 -0088 - 07

闪烧(Flash Sintering,FS)作为一种新型的电场辅助烧结技术,可以在远低于传统烧结温度下,几秒钟内制备出致密氧化铝陶瓷,近年来受到越来越多的关注[1]。目前,闪烧技术已成功用于制备导体[2]、半导体[3]及绝缘体[4]等陶瓷材料。此外,闪烧技术的应用最近已扩展到陶瓷的快速合成、连接和退火处理等领域[5]。

与离子导体和半导体陶瓷相比,氧化铝陶瓷作为绝缘体,需要更高炉温和更大外加电场才能激发其闪烧行为。此外,氧化铝闪烧行为还取决于样品形状和掺杂离子。例如,圆片形MgO掺杂Al2O3生坯发生闪烧的阈值条件要高于狗骨形;与超高纯氧化铝相比,阳离子(Na1+、Mg2+、Fe3+、Y3+、Ti4+等)的掺杂会导致氧化铝的临界电场和起始炉温降低。本研究团队在电场5000 V/cm、炉温1300 °C条件下,闪烧制备超高纯氧化铝圆片,结果发现其致密度和晶粒尺寸随电流密度的增加而增大[6]。闪烧陶瓷的微观结构通常取决于闪烧参数,例如外加电场强度,电流密度和恒流时间。然而,电场强度和恒流时间对闪烧超高纯氧化铝陶瓷组织的影响少有报道。

本文研究了电场强度和恒流时间对闪烧超高纯氧化铝陶瓷微观结构和性能的影响规律,结合经典致密化理论,分析了超高纯氧化铝闪烧恒流阶段微观结构演变和致密化行为。

1 实 验

实验原料为超高纯α-Al2O3 (日本大明),纯度大于99.99 wt%、平均粒径170nm。将超高纯原料粉末在不锈钢模具下施加200MPa的单轴压力压制成直径为10mm,厚度为2mm的圆片状生坯。将压制好的生坯在900°C下预烧2小时。预烧后样品的相对密度约为60%。

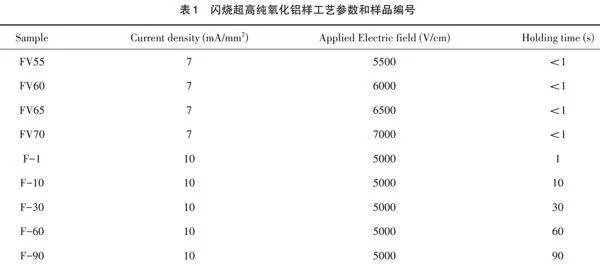

闪烧实验在马弗炉中进行,在预烧后的高纯氧化铝陶瓷片上下底面均匀涂覆铂浆,干燥后与铂片电极相连,并放入箱式炉中;之后,采用铂丝将铂片电极连接于直流电源(EA-PSI91000-30,Germany)[7]。为探究电场强度对闪烧样品微观结构的影响,以10 ℃/min升温速率将炉温升至1300℃,保温5min后打开电源,设定电流密度为7mA/mm2,电场强度为5500V/cm、6000V/cm、6500V/cm、7000V/cm。闪烧发生立即关闭直流电源(EA-PSI91000-30,Germany),确保在稳定阶段(电流控制模式)中的闪烧时间小于1s。为探究恒流时间对闪烧超高纯氧化铝微观结构演变和致密化行为的影响,在电场强度5000V/cm、电流密度10mA/mm2条件下,恒流时间分别保持在1s、10s、30s、60s、90s。详细的烧结参数和样品编号见表1。为了进行对比,相同尺寸的超高纯氧化铝样品在1300℃下进行传统无电场烧结,保温10min,样品编号为PS1300。

采用阿基米德法测量样品致密度。通过X射线衍射仪(XRD,Smartlab3,Japan)CuKα辐射(λ=1.54 Å)以5 °/min的扫描速率鉴定样品的晶体结构。在1100 °C条件下对抛光后的样品热腐蚀30min,使用场发射扫描电子显微镜(FESEM,Sigma300,Germany)观察抛光样品的微观结构。使用Nano Measurer1.2软件从FESEM图像计算平均晶粒尺寸,一个样品至少计数200个晶粒。采用维氏硬度计,载荷3Kg,保持15s测定闪烧超高纯氧化铝陶瓷的硬度。

2 结果和讨论

2.1" 电场强度对闪烧超高纯氧化铝微观结构和性能的影响

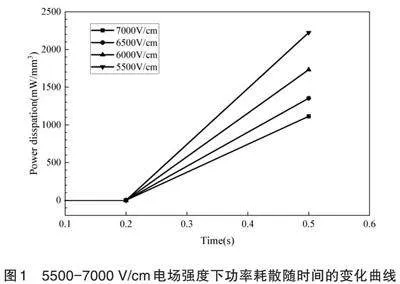

图1显示了功率耗散随时间变化的曲线。当电场施加在样品上时,功率迅速增加到峰值,由电压控制转变为电流控制。这意味着超高纯氧化铝样品的闪烧行为是在5500—7000V/cm的电场范围内发生的。此外,峰值功耗随外加电场的增加而增加,这意味着超高纯氧化铝的功耗受到外加电场的显著影响。该结果与在闪烧MgO掺杂Al2O3陶瓷中观察到的现象一致[8]。较高的功率耗散导致较高的实际样品温度,这将会影响闪烧样品的致密化和微观结构。

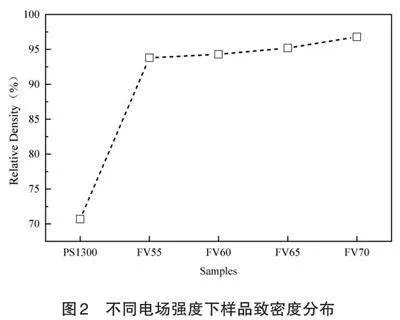

在闪烧陶瓷的过程中,功率耗散引起的焦耳热效应对样品致密化起着关键作用,如图2所示。

由图2可知,与传统烧结超高纯氧化铝样品相比,所有闪烧样品的致密度均显著提高,并随着电场强度的增加而增加。在1300°C条件下,传统烧结10 min陶瓷的致密度显著低于闪烧样品在1s内的致密度。这表明在闪烧实验中焦耳热效应对样品致密化起到了积极作用,但并不是唯一致密化机制。闪烧过程中高电场条件下的非热效应,如产生额外的氧空位,对超高纯氧化铝的致密化也起着关键作用。超高纯氧化铝闪烧过程中的致密化机理有待进一步研究。

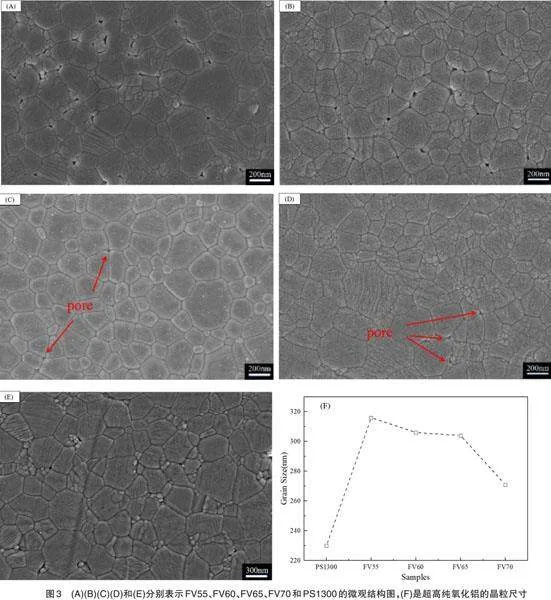

图3显示了闪烧超高纯氧化铝在不同外加电场下的SEM图像和平均晶粒尺寸统计图。所有烧结样品均具有均匀的微观结构和等轴晶粒,并且没有晶粒的异常长大。与PS1300样品相比,闪烧样品均表现出致密的微观结构和亚微米级晶粒。同时,随着电场强度从5500V/cm增加到7000V/cm,三角晶界处的残余孔数减少,这与致密度测试结果一致。用至少200个晶粒计算平均晶粒尺寸,并绘制在图3(F)中。随着电场强度从5500V/cm增加到7000V/cm,闪烧样品的平均晶粒尺寸没有明显差异,范围为0.27—0.30μm,略高于PS1300样品的晶粒尺寸。

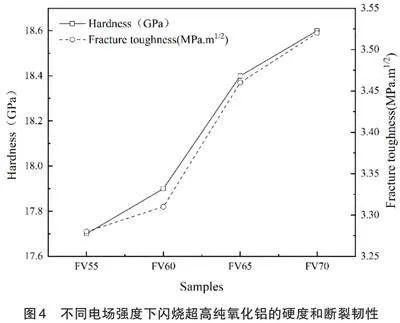

图4为闪烧超高纯氧化铝在不同电场强度下的硬度和断裂韧性。当电场强度从5500 V/cm提高到7000 V/cm时,样品硬度从17.7GPa提高到18.6GPa,断裂韧性从3.28MPa.m1/2提高到3.52MPa.m1/2。闪烧超高纯氧化铝硬度和断裂韧性的变化规律与致密度相似,表明硬度和断裂韧性的变化与致密度密切相关。

2.2" 恒流时间对闪烧超高纯氧化铝陶瓷微观结构及性能的影响

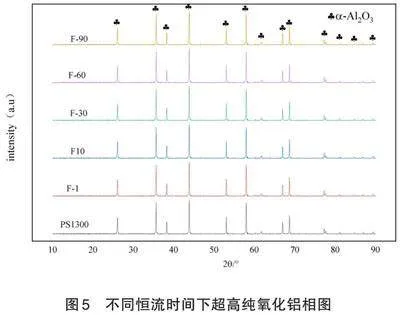

图5是恒流时间为1s、10s、30s、60s和90s的超高纯氧化铝XRD图谱。闪烧制备的超高纯氧化铝与1300°C无压烧结的衍射峰一致,表明在恒流时间的影响下闪烧超高纯氧化铝并未发生相变。

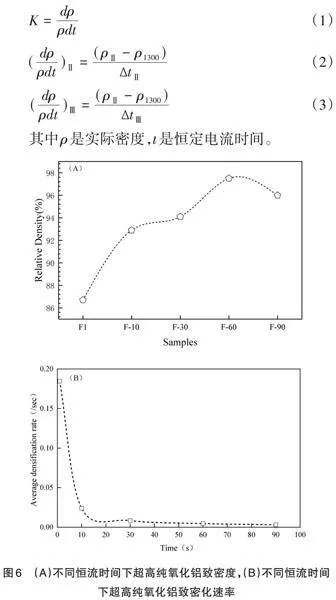

图6 (A)是不同恒流时间下闪烧超高纯氧化铝致密度的变化,当恒流时间从1s延长到60s时,超高纯氧化铝的致密度从86.7%增加到97.86%,这与气孔排出有关;恒流时间从60s延长到90s时,密度从97.86%降低到96%。无论哪种烧结方法,致密化后期气孔排出都需要较大的驱动力,闪烧制备超高纯氧化铝未能达到全致密,可能与致密化后期需要驱动力较大有关。

图6 (B)是恒流时间下超高纯氧化铝致密化速率的曲线图,采用致密化速率[9][10]计算公式如下:

[K=dρρdt]" " " " " " " " " " " " " " " " " " " " " "(1)

[(dρρdt)Ⅱ=(ρⅡ-ρ1300)∆tⅡ]" " " " " " " " " " " " " " " " " " " " " " " " " " " (2)

[(dρρdt)Ⅲ=(ρⅡ-ρ1300)∆tⅢ]" " " " " " " " " " " " " " nbsp; " " " " " " " " " " " " (3)

其中ρ是实际密度,t是恒定电流时间。

从图6可以看出,在闪烧阶段,超高纯氧化铝的致密度在1s内从70.7%迅速增加到86.7%,表明闪烧具有超快的致密化速率。在稳定阶段,致密化速率较慢,致密度在60s内逐渐增加到97.86%。超高纯氧化铝的致密化速率与氧化锆和氧化铝基陶瓷材料表现相一致[11]。研究结果表明,0.25wt%氧化镁掺杂氧化铝在闪烧阶段是晶界扩散,恒流阶段是晶格扩散[10]。3mol%YSZ在闪烧阶段的致密化激活能为85 KJ/mol,比传统烧结激活能降低6倍以上[12]。炉温为1450℃时,超快速烧结氧化铝升温速率为350℃/s的致密化速率比5℃/s高约20倍[13]。超高纯氧化铝闪烧阶段与恒流阶段的致密化速率不同的原因可能与传导机制、致密化激活能、较快的升温速率等因素有关。

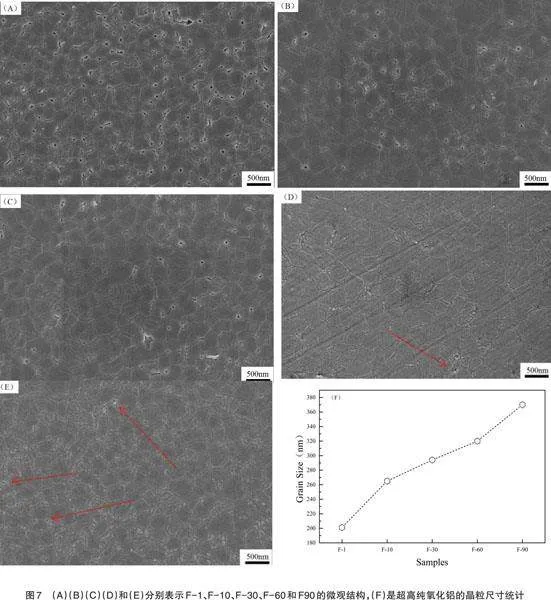

图7(A)(B)(C)(D)和(E)分别表示恒流时间为1s、10s、30s、60s和90s的微观结构图。从微观结构来看,所有样品均为等轴晶粒,无异常晶粒生长。恒流时间1 s的微观结构图中可见孔隙较多,且随恒流时间的增加,孔隙逐渐减小。恒流时间为60s和90s的微观结构图中有少量孔隙(图中箭头点)。所有样品中的孔隙都分布在晶界交叉处。

图7(F)显示了不同恒流时间下超高纯氧化铝的晶粒尺寸。当恒流时间从1 s延长到90s时,晶粒尺寸从201nm增加到370nm。晶粒尺寸小的原因可能与电流密度小,恒流时间短相关。

图8 (A)是超高纯氧化铝的硬度随恒流时间的变化,随着恒流时间从1s延长到60s,硬度首先从13.6GPa增长到20.39GPa,当闪烧时间从60s延长到90s,硬度从20.39GPa降低到18.1GPa。霍尔佩奇效应描述了陶瓷材料硬度与孔隙率的关系。当晶粒尺寸大于250nm时,晶粒尺寸对硬度的影响可以忽略不计。孔隙率与硬度的关系式为[14]:

[ H=H0exp(-np)" ]" " " " " " " " " " " " " " " " " " " " " (4)

其中H为实际硬度,H0表示全致密材料的硬度,n为指数常数,P表示孔隙率。图8 (B)是超高纯氧化铝陶瓷硬度随孔隙率的变化。材料的孔隙率越小,硬度就越高[15]。超高纯氧化铝最佳曲线拟合的数值为n=5.3,H0=22.9 GPa,与震荡热压烧结制备的超高纯氧化铝拟合出来的全致密硬度相一致[16]。

3 结 论

本文探究了电场强度和恒流时间对闪烧超高纯氧化铝陶瓷微观结构和致密化行为的影响规律,发现超高纯氧化铝的致密化主要发生在闪烧阶段,恒流阶段的致密化较少。闪烧制备超高纯氧化铝样品的致密度随电场强度的增加而增加,但延长烧结时间闪烧样品致密度先增加而后下降,晶粒尺寸有增大趋势。闪烧超高纯氧化铝的硬度与气孔率关系符合霍尔佩奇效应,最佳曲线拟合数值n=5.3,H0=22.9 GPa。

参考文献:

[1]COLOGNA M, RASHKOVA B, RAJ R. Flash sintering of nanograin zirconia inlt; 5 s at 850 C[J]. Journal of the American Ceramic Society, 2010, 93(11): 3556-3559.

[2]COLOGNA M, PRETTE A L G, RAJ R. Flash‐sintering of cubic yttria‐stabilized zirconia at 750° C for possible use in SOFC manufacturing[J]. Journal of the American Ceramic Society, 2011, 94(2): 316-319.

[3]ZHANG Y,NIE J,CHAN J M, et al. Probing the densification mechanisms during flash sintering of ZnO[J].Acta Materialia, 2017(125): 465-475.

[4]BIESUZ M, SGLAVO V M. Flash sintering of alumina: Effect of different operating conditions on densification[J]. Journal of the European Ceramic Society,2016,36(10): 2535-2542.

[5]YANG S,FU X,HAN N, et al. Strengthened the dense alumina ceramics by flash treatment[J].Ceramics International, 2023,49(12):21105-21110.

[6]YANG S, ZHU Y, YANG S, et al. Flash sintering of ultra‐high pure alumina ceramics with fine microstructure[J]. Journal of the American Ceramic Society,2022, 105(9): 5569-5575.

[7]YANG S,YANG S,ZHU Y, et al. Flash Sintering of dense alumina ceramic discs with high hardness[J]. Journal of the European Ceramic Society, 2022, 42(1): 202-206.

[8]YANG S, YANG S, ZHU Y, et al. Influence of electrical field on microstructure and mechanical properties of flash sintered alumina ceramics[J].Ceramics International, 2022, 48(12): 17632-17636.

[9]WANG D,WANG X,XU C, et al. Densification mechanism of the ultra-fast sintering dense alumina[J].AIP Advances, 2020, 10(2):210-232.

[10]YANG S,YANG S,PANG R, et al. Densification behaviors of Al2O3 ceramics during flash sintering[J]. International Journal of Applied Ceramic Technology, 2023, 20(1): 306-312.

[11]R. LAVAGNINI I, CAMPOS J V, FERREIRA J A, et al. Microstructural evolution of 3YSZ flash‐sintered with current ramp control[J]. Journal of the American Ceramic Society, 2020, 103(6): 3493-3499.

[12]REN K,WANG Q,LIAN Y, et al. Densification kinetics of flash sintered 3mol% Y2O3 stabilized zirconia[J]. Journal of Alloys and Compounds, 2018(747): 1073-1077.

[13]KERMANI M,DONG J,BIESUZ M, et al. Ultrafast high-temperature sintering (UHS) of fine grained α-Al2O3[J]. Journal of the European Ceramic Society, 2021, 41(13): 6626-6633.

[14]PANETO F J, PEREIRA J L, LIMA J O, et al. Effect of porosity on hardness of Al2O3–Y3Al5O12 ceramic composite[J]. International Journal of Refractory Metals and Hard Materials, 2015(48): 365-368.

[15]LI J, FAN J, YUAN Y, et al. Effect of oscillatory pressure on the sintering behavior of ZrO2 ceramic[J]. Ceramics International, 2020, 46(9): 13240-13243.

[16]YUAN Y,FAN J, LI J, et al. Oscillatory pressure sintering of Al2O3 ceramics[J].Ceramics International, 2020, 46(10): 15670-15673.

责任编校:陈 强,裴媛慧

Influence of Electrical Field Intensity and Holding Time on Microstructure and Densification of Flash Sintered Ultra-High Purity Alumina Ceramics

YANG Shoulei1,ZHU Yinxiao2, DAI Yujin1, HAN Ning1, LIU Sitong1,

(1. School of Materials Science and Engineering, Zhengzhou University of Aeronautics, Zhengzhou 450046, China;

2. School of Chemistry and Chemical Engineering, He'nan Normal University, Xinxiang 453007, China)

Abstract:Applied electric field and holding time have a great influence on the properties of flash sintered ceramic materials. In this study, the effects of applied electric field and holding time on the microstructure densification of flash sintered ultra-high purity Al2O3 were investigated, and the densification mechanism of ultra-high pure alumina flash sintering process is analyzed based on the classical densification theory. When electric field intensity increased from 5000 to 7000 V/cm, the density of the flash samples increased from 91.2 % to 96.4 %, the hardness increased from 16.87 to 18.65 GPa. The holding time prolong from 1 to 60 s, the density, hardness of the flash sintered samples increased. The SEM results showed that the grain size of the samples increased from 228 nm to 370 nm when the holding time increased from 1 s to 90 s.

Key words: ultra-high pure alumina; flash sintering; electric field; holding time

作者简介:杨守磊,河南商丘人,博士,副教授,主要从事氧化物陶瓷闪烧机理与工艺,陶瓷材料强韧化等方面研究。

朱银晓,河南新乡人,博士研究生,研究方向为闪照制备超高纯氧化铝陶瓷。