基于GMM和分水岭算法的润滑油粘连磨粒的在线检测方法

摘 要:润滑油中磨粒的数量、尺寸特征是磨损程度判断的主要依据,由于运动状态下的磨粒极易发生粘连,难以实现磨粒的在线监测及特征提取。为提高粘连磨粒目标检测精度,提出了一种基于融合GMM(Gaussian Mixture Modelling,GMM)和分水岭算法(Watershed Algorithm)的磨粒目标检测算法。首先,采用基于GMM的背景差分算法初步提取出运动磨粒目标,然后再利用分水岭算法对所提取目标进行分割,完成粘连磨粒目标的精确检测。实验结果表明,相比于传统算法,GMM-Watershed算法能够有效提高粘连磨粒的目标检测精度,准确率达98.86%,为提高油液磨粒在线特征提取的准确率提供了有效的方法。

关键词 :混合高斯模型;分水岭算法;磨粒监测;磨损故障

中图分类号:TH117.1 " 文献标识码:A" " 文献编号:1007 - 9734 (2024) 02- 0052 - 06

0 引 言

现代工业中机械设备日趋复杂化和智能化,为保证其安全运行,对设备状态监测的技术要求越来越高。据统计,50%以上的机械设备恶性故障是由润滑失效和过度摩擦导致[1]。油液磨损颗粒是机械零部件摩擦副表面磨损的直接产物,蕴含着丰富的磨损信息,是反映机械设备磨损状态的有效依据[2]。磨粒的大小和浓度可以反映机械装备的磨损程度。磨粒的材料可以确定磨损部位,进而判断机械装备故障发生位置。磨粒的颜色和形态特征是推断磨损类型和原因的关键因素。因此,油液磨粒监测是实现设备维护和故障预警的重要手段[3]。

相比基于电感和静电的油液磨粒监测技术,磨粒图像包含的磨粒特征更加直观。利用智能图像处理技术可以从磨粒图像中提取磨粒尺寸、浓度、颜色和形态等众多特征,能够同时确定设备的磨损程度、位置和原因[4]。因此,对基于图像的油液磨粒监测技术的深入研究意义重大。

在磨粒图像中,磨粒粘连的情况是普遍存在的。在铁谱图像中磨粒由于磁力吸附作用而呈现链状分布,彼此之间重叠严重,导致无法对单个磨粒的形态特征和类型展开研究[5]。为解决磨粒重叠和沉积链问题,王静秋[6]提出一种融合分水岭和蚁群聚类(Combined Watershed and Ant Colony Algorithm, CWACA)的分割算法,先利用分水岭算法实现初步的区域分割,再通过聚类方法对过分割区域进行聚类合并,实现了磨粒沉积链和异常大磨粒的自动分割。任松[7]提出一种融合分水岭算法和区域相似度合并的分割算法,在分水岭分割的基础上,将区域的颜色特征(Lab)和纹理特征(LBP)作为量化标准,进一步基于一定的融合准则来合并相似区域,实现磨粒分割。然而,由于成像条件特殊和磨粒重叠等问题导致铁谱图像极其复杂,传统的基于分水岭和聚类的分割算法的准确率普遍不高。为解决静态磨粒图像的重叠问题,Wu[8]等引入微流控技术,搭建运动磨粒图像采集系统,简化了采集过程,在磨粒运动过程中采集动态图像,从根本上避免了磨粒堆积情况的发生,进一步通过背景差分法来提取前景运动磨粒目标,实现了磨粒目标检测。但是当微流道中磨粒数量较多时,处于运动状态下的部分磨粒依然会发生粘连,由此造成粘连磨粒目标的错误检测问题,从而影响磨粒数量和形态等特征的提取。

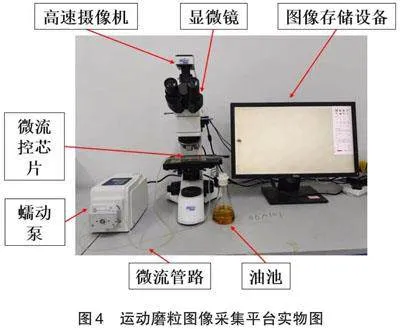

本文针对上述运动粘连磨粒的误检问题,首先通过基于GMM的背景差分法提取磨粒运动目标,再利用基于距离变换的分水岭算法对所提取的各个目标进行分割,进而实现粘连磨粒目标的精确检测;结合微流控芯片和高速相机,搭建了运动磨粒图像采集平台,验证了所提算法的有效性。

1 GMM-Watershed粘连磨粒目标检测算法

1.1" 算法整体架构

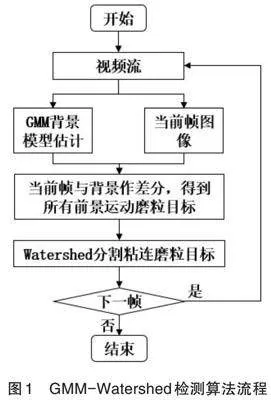

GMM-Watershed算法流程如图1所示。算法输入为磨粒视频流。首先,利用GMM进行自适应背景建模,然后对当前帧图像与背景模型作差分得到差分图像,通过设定合适的阈值来提取前景运动目标,但此时得到的某些前景磨粒目标区域可能是粘连磨粒目标的检测结果,所以再利用Watershed算法对各个磨粒目标区域进行分割,从而实现对视频流中每帧图像的粘连磨粒的精确检测。

1.2" 基于GMM背景差分法的磨粒目标提取

背景差分法通过当前帧和建立的背景模型作匹配,判断每一个像素点是否属于运动目标区域,从而实现运动目标提取[9]。背景差分法得益于简单、速度快、检测准确等优势,被广泛应用于多目标检测领域。特别是对于摄像机静止的情况,背景差分法是提取运动目标的首选方法。

背景差分法实现精确检测的关键是背景模型的建立和更新。Zivkovic[10]等提出一种自适应高斯混合GMM背景建模方法,尤其适用于背景变化相对缓慢,光照稳定的图像序列。因此,本文采用GMM算法来提取运动磨粒目标。该方法主要包含以下四个部分:(1)背景模型估计;(2)像素匹配;(3)参数更新;(4)磨粒目标提取。

1.2.1背景模型估计

首先,对磨粒视频的每一帧图像进行背景模型估计。每帧图像中每个坐标点随时间变化的一系列像素值可以看成一个随机过程[I1,…,It],并且认为该随机过程满足[K]个高斯分布的叠加,通常用3到5个高斯分布即可较好描述复杂场景的变化。因此,对于[t]时刻图像中某个坐标点的像素[It]的概率密度函数可表示为:

[PIt=i=1kωi,t*Niμi,t,σ2i,t] (1)

其中[K]是高斯分布的个数[,ωi,t]、[μi,t]和[σ2i,t]分别是[t]时刻第[i]个高斯分布的权重、均值和方差。

1.2.2像素匹配

其次,对每帧图像中所有像素点[Itx,y]和背景模型进行匹配,如果:

[Itx,y][-μi,tlt;2.5σ2i,t] (2)

就认为该像素点与第i个高斯分布相匹配,即说明该点与背景模型相匹配,则判定其为背景像素点。否则,判定该点为磨粒目标像素点。

1.2.3参数更新

最后,利用当前图像来更新背景模型。如果像素点[Itx,y]与背景模型中第i个高斯分布匹配,则对该高斯分布的权重、均值和方法进行更新,过程如下。

[ωi,t=1-aωi,t-1+a] (3)

[μi,t=1-ρωi,t-1+ρItx,y] (4)

[σ2i,t=1-ρσ2i,t-1+ρIt-μi,t-12] (5)

其中[α]为背景模板更新速率,[a∈0,1],其大小会影响该模型对运动像素点出现的敏感程度,[ρ=a/ωi,t-1]。

如果该像素点与背景模型不匹配,则把以[Itx,y]为均值的高斯分布替换权重最低的高斯分布。

1.2.4磨粒目标提取

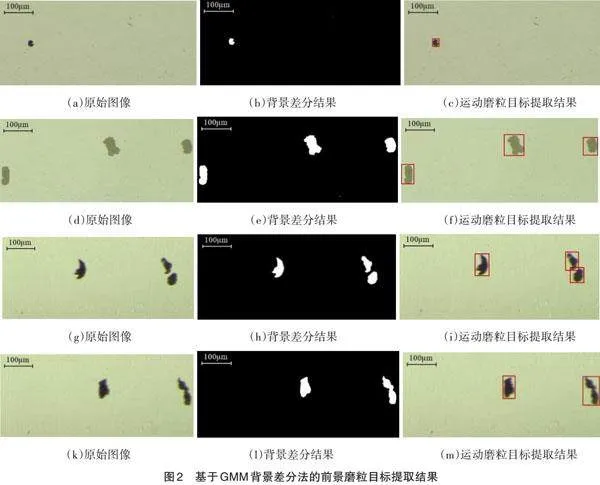

由前三个阶段得到自适应背景模型,进一步对当前图像和背景模型进行匹配。如果匹配,则该点属于背景,并将其像素值设置为0。否则,则该点属于前景目标,并将其像素值设置为255,于是获得前景运动磨粒目标,结果为二值图像,其中黑色区域为背景,白色区域为磨粒目标,如图2所示。

图2为前景运动磨粒目标提取结果,其中图2(a)(d)和(g)是运动磨粒原始图像。图2(b)(e)和(h)分别是图2(a)(d)和(g)的前景运动磨粒目标提取结果,进而可获得磨粒质心位置、轮廓、大小等特征。根据磨粒质心位置和轮廓在原图上绘制其外接矩形,如图2(c)(f)和(i)所示。

磨粒在微流道中的不同高度流动,位于下层的磨粒会受到上层滑油的遮挡,所以从图2(a)(d)和(g)的对比可明显看出,图2(d)中磨粒的颜色较浅,更加接近于背景颜色,这就会导致提取难度增加,但从其提取结果图2(e)和(f)来看,接近于背景颜色的磨粒依然可以被精确检测出来。另一方面,从图2(b)和(c)可以看出,图2(a)中较小的磨粒也可以被准确提取出来。由此说明GMM算法可以被用于运动磨粒目标提取任务,并且对于微流道中不同尺寸和不同高度的磨粒具有较高的鲁棒性。

图2(g)是磨粒视频的第3473帧,图2(k)是同一视频的第3507帧,图2(g)中右侧两个磨粒距离较近但并未接触,而随着两个磨粒在微流道中继续滚动,距离逐渐接近,最后粘连在一起,如图2(k)所示。从图2(h)和(i)可以看出,两个磨粒距离较近时仍可以被正确提取出来,但是当两个磨粒相互粘连的时候,GMM算法会把两个粘连的磨粒误检为同一个磨粒,如图2(l)和(m)所示。目标检测错误会影响磨粒的数量和尺寸的特征提取。因此,为保证粘连磨粒目标的检测精度,再对各个前景磨粒目标做进一步的分割。

1.3" 基于Watershed的粘连磨粒目标分割

分水岭算法[11]是一种基于拓扑理论的形态学分割方法,学者们已经成功将该算法应用于传统铁谱磨粒图像分割领域。不同于铁谱磨粒图像,运动磨粒图像不存在大量磨粒的堆叠情况,所以分割难度相对较小。另外,为避免过分割现象,本文采用基于距离变换的标记分水岭算法来解决多磨粒目标粘连问题。

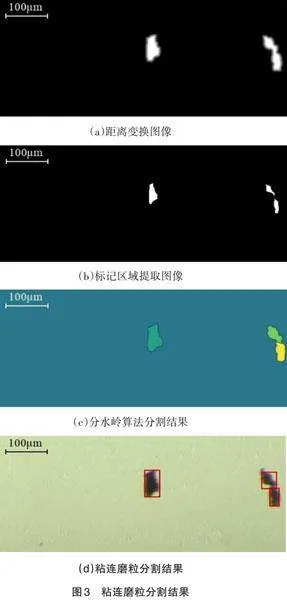

分割流程首先是对GMM前景磨粒提取结果的二值图像进行距离变换。距离变换的原理是计算二

值图像中所有非零像素点到最近的零像素点的欧式距离,该距离作为该像素点的灰度值,可以得到距离变换图像,在距离变换图像中可以直观地看到原二值图像中每个像素点到磨粒边界的距离分布,如图3(a)所示。其次对距离变换图像设置合适的阈值,可以提取到各个单磨粒的标记区域,从图3(b)可以看出,GMM检测结果中的两个粘连磨粒被标记为两个区域。最后,利用这些标记区域,分水岭算法即可自动完成粘连磨粒目标的分割,如图3(c)所示,再利用各个分割区域的位置和轮廓来绘制各个磨粒的目标框,如图3(d)所示。

从图3(c)可以看出,利用GMM前景运动磨粒提取结果,分水岭算法既可以保留单个磨粒目标,同时又对粘连磨粒目标进行准确分割,从而实现油液粘连磨粒的精确检测。

2 实验平台与结果分析

2.1" 实验平台

图4为本文设计的运动磨粒图像采集平台,该平台由微流控芯片、显微镜、高速摄像机、图像存储设备、蠕动泵、微流管路和油池组成,完成运动磨粒图像的采集。

视频采集过程如下,由蠕动泵驱动油池中携带磨粒的润滑油在微流管路内流动,当磨粒经过微流道内部时,高速摄像机捕获运动磨粒图像。为避免捕获的磨粒图像出现运动模糊现象,蠕动泵可将流量精准控制在0.022ml/min—22ml/min。高速摄像机采用索尼CMOS传感器,分辨率为[1920′1080] pixels,视频的帧率为30fps。上述系统可采集到较为清晰的运动磨粒视频,可用于进一步的运动磨粒目标检测与跟踪。

2.2" 实验数据与算法性能评价指标

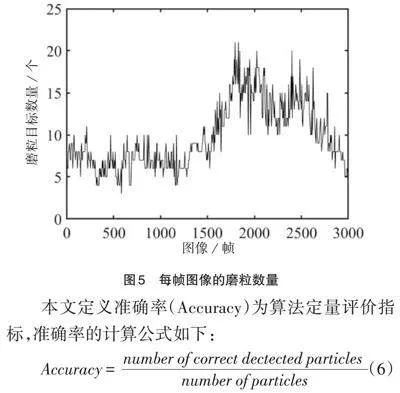

本文实验采用2.1节的运动磨粒在线监测系统来采集视频,目的是验证本文所提算法对粘连运动磨粒目标检测的有效性。运动磨粒大量粘连情况通常发生在微流道中磨粒较多的时候,油池中磨粒的数量可直接影响微流道中的磨粒数量,因此可以通过在油池中注入大量磨粒来获得磨粒视频,并根据视频中磨粒数量的多少将其分为稀疏阶段和稠密阶段。视频采集过程如下:稀疏阶段在油池中注入清油,此阶段可以获得磨粒较稀疏的图像;稠密阶段在油池中注入携带大量磨粒的润滑油,此阶段可以获得磨粒较稠密的图像。两个阶段采集时间一共约为2min,共采集3620帧图像,其中选取前3000帧图像进行算法验证。由于视频的帧率较高,相邻帧的图像差异不大,为了避免重复计算,所以从每5帧图像中选取1帧图像作为代表进行算法验证,共计得到600帧图像,最后由手工标注出每一帧图像的真实磨粒数量,如图5所示。从图5可以看出,第0到第1400帧图像中磨粒较少,故将其记为稀疏阶段;第1400到第2700帧图像中磨粒较多,故将其记为稠密阶段。本文所有算法使用Python3.9.0并借助Opencv-Python4.5.5视觉软件库来实现,计算机中央处理器为Intel Core i7-10870H,内存16GB。

本文定义准确率(Accuracy)为算法定量评价指标,准确率的计算公式如下:

[Accuracy=number of correct dectected particles" number of particles ](6)

准确率表示每帧图像中被正确检测的磨粒目标所占的比例,能够客观地反映出本文所提算法的检测效果。

2.3" GMM和GMM-Watershed检测结果比较与分析

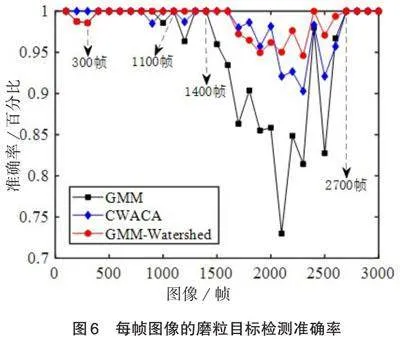

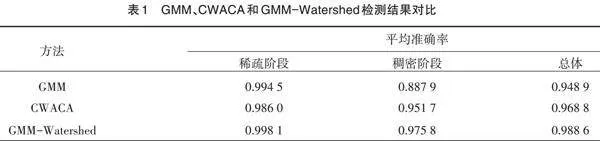

本文选择GMM、CWACA和GMM-Watershed作为对比算法,分别对上述视频进行目标检测,并计算两个算法在每帧图像上检测的准确率。为使检测结果更加清晰可见,将图5中600帧图像分为30组,每组20帧,分别计算每组的平均准确率,结果如图6所示。

从图6中可以看出,在稀疏阶段,三个算法都有较高的检测准确率,这是因为此阶段图像中磨粒数量较少,彼此之间较少发生粘连。另外,在视频初始阶段第300帧附近的图像中磨粒尺寸较小,油液流速较慢,导致GMM算法将运动缓慢的小尺寸磨粒误检为背景,而GMM-Watershed算法是在GMM算法检测的基础上进行检测,因此它们都会出现漏检情况。其次,在视频第1100帧附近,图像中磨粒数量逐渐增多,磨粒之间开始发生粘连,GMM算法的准确率开始降低,CWACA和GMM-Watershed算法都可以准确地分割粘连磨粒,其准确率达到95%以上。最后,在稠密阶段,磨粒数量达到峰值,粘连情况严重,GMM的算法准确率大幅降低,在2000到2100帧的平均准确率低至71.01%,这表明GMM算法不适用于粘连磨粒的目标检测。三种方法在不同阶段的平均准确率如表1所示。

由表1可以看出, GMM、CWACA和GMM-Watershed算法在稀疏阶段的准确率都很高,但在稠密阶段CWACA和GMM-Watershed算法的平均准确率明显高于GMM算法。相较于CWACA算法,GMM-Watershed算法的平均准确率也有所提升,可达98.86%。CWACA算法处理每帧图像的平均耗时为53.82ms,而GMM-Watershed可以利用背景差分快速提取到运动磨粒目标,无需迭代,其平均耗时为29.56ms,满足在线检测需求。由此可知,GMM-Watershed算法应对磨粒粘连的情况可以提高磨粒目标检测准确率,且耗时较短。

3 结 论

针对目前运动粘连磨粒目标检测准确率不高,无法准确提取运动磨粒的数量和尺寸特征问题,本文做了如下创新性工作:

(1)提出一种GMM-Watershed润滑油粘连磨粒的在线检测算法,有效提高了粘连磨粒目标检测的准确率。

(2)设计并搭建了一套运动磨粒图像在线采集平台,可实时采集磨粒视频,通过对不同阶段磨粒视频进行算法验证,证明所提算法相比于GMM算法能够实现粘连磨粒目标的准确检测,准确率可达98.86%。

但GMM-Watershed算法依赖于GMM算法的初步检测结果,会出现对运动速度缓慢的小尺寸磨粒的漏检情况。

参考文献:

[1]彭鹏,陈李果,汪久根,陈芳华.机械磨损的检测技术综述[J].润滑与密封,2018,43(1):115-124.

[2]蒋志强,左洪福,王涵,郭家琛. 基于微流控的油液动态磨粒目标检测方法[J].兵器装备工程学报, 2019,40(11):166-170.

[3]PENG Y,CAI J,WU T,et al. Online wear characterisation of rolling element bearing using wear particle morphological features[J]. Wear, 2019(430):369-375.

[4]WANG S,WU T H,SHAO T,et al. Integrated model of BP neural network and CNN algorithm for automatic wear debris classification[J]. Wear, 2019(426):1761-1770.

[5]WU H,WU T,PENG Y,et al.Watershed-based morphological separation of wear debris chains for on-line ferrograph analysis[J]. Tribology Letters, 2014(53):411-420.

[6]WANG J,ZHANG L,LU F,et al. The segmentation of wear particles in ferrograph images based on an improved ant colony algorithm[J]. Wear, 2014,311(1-2):123-129.

[7]任松,徐雪茹,赵云峰,等. 一种高效的油液磨粒图像自适应分割方法[J].北京航空航天大学学报,2019,45(5): 873-882.

[8]WU H,KWOK N M,LIU S,et al. A prototype of on-line extraction and three-dimensional characterisation of wear particle features from video sequence[J]. Wear, 2016(368):314-325.

[9]何文韬,徐永能,谭忠磷.轨道交通动态异物轨迹追踪与预测研究[J].兵器装备工程学报,2022,43(9):109-114.

[10]ZIVKOVIC Z,VAN DER HEIJDEN F. Efficient adaptive density estimation per image pixel for the task of background subtraction[J]. Pattern recognition letters, 2006, 27(7):773-780.

[11]WANG J,YAO P,LIU W,et al. A hybrid method for the segmentation of a ferrograph image using marker-controlled watershed and grey clustering[J]. Tribology Transactions, 2016, 59(3): 513-521.

责任编校:陈 强,裴媛慧

Online Detection Method of Lubricating Oil Adhesion Wear Particles

Based on GMM and Watershed Algorithm

MA Long,WEN Zhenhua,FENG Junjie,WU Mengdi

(School of Aeroengine,Zhengzhou University of Aeronautics,Zhengzhou 450015,China)

Abstract: The number and size characteristics of wear particles in lubricating oil are the main basis for judging the wear degree. Because the wear particles in motion are easy to adhere, it is difficult to realize online monitoring and accurate feature extraction of wear particles. In order to improve the detection accuracy of sticky wear objects, this paper proposed a detection Algorithm based on Gaussian Mixture Modelling (GMM) and Watershed Algorithm. Firstly, the background subtraction algorithm based on GMM is used to initially detect the moving wear objects, and then the watershed algorithm is used to segment the extracted objects to complete the accurate detection of the adhered wear objects. The experimental results show that compared with the GMM algorithm, the GMM-watershed algorithm can effectively improve the detection accuracy of adhesive wear particles, and the accuracy rate is 98.86%, which provides an effective method for improving the accuracy of online feature extraction of oil wear particles.

Key words: GMM; watershed algorithm; wear debris monitoring; wear fault

基金项目:国家自然科学基金项目(51975539);航空科学基金(2018ZD55008);河南省科技攻关计划项目(212102210275、" " " " " " " " 212102210342)

作者简介:马 龙,硕士研究生,研究方向为油液在线监测。

*通讯作者:文振华,博士,教授,研究方向为状态监测与故障诊断。