高强钢表面激光熔覆研究现状与进展

摘 要:高强钢具有高强度、高韧性、耐磨、耐腐蚀和耐高温等特点,广泛应用于航空、汽车、轨道交通及能源等多个领域。激光熔覆作为综合性能优良的先进表面改性技术,特别适用高强钢表面处理。围绕高强钢表面激光熔覆研究现状,重点介绍激光熔覆合金粉末成分设计、工艺参数选择、熔覆层组织和性能以及激光熔覆过程中数值模拟的应用等方面内容,并指出未来研究的发展趋势,为高强钢表面激光熔覆提供一定的参考。

关键词:高强钢;激光熔覆;工艺参数;数值模拟

中图分类号:TG174.44" "文献标识码:A" "文章编号:1007 - 9734 (2024) 05 - 0090 - 07

DOI:10.19327/j.cnki.zuaxb.1007-9734.2024.05.012

0 引 言

随着国内机械工程、建筑结构用钢需求的逐步增加,高强钢已经成为工程建设及现代工业生产中不可或缺的材料之一[1]。高强钢被视为现代工业中的关键支撑材料,它具有高强度、高韧性、耐磨、耐腐蚀和耐高温等显著特性[2],但在服役过程中,由于工作于高温、高压、潮湿等恶劣环境,会出现点蚀、均匀腐蚀、应力腐蚀等不同程度的腐蚀现象[3],其部件经常需要定期替换与保养。

激光熔覆技术,作为一种高效、操作简便、绿色的生产技术,可在价格低廉、性能差的基体表面制造出满足特殊工况需求的高性能的涂层,从而减少钢材的损耗,避免资源过度浪费[4]。对基体表面进行激光熔覆强化后,热输入小,基体与母材之间形成冶金结合,使得熔覆层具有高硬度及良好的耐磨、耐蚀性能[5]。因而,对于高性能激光熔覆涂层、破损零件的修复与再制造技术的研究也日益增多,具有十分广阔的市场前景[6]。

本文介绍了熔覆材料的选择,熔覆层成型质量的影响因素以及激光熔覆过程中数值模拟的应用等,综述了激光熔覆的研究现状,并指出了其发展趋势。

1 熔覆材料

激光熔覆是一种综合性的表面强化技术,具有自动化、高效、节能环保等特点[7]。在进行熔覆时,激光熔覆技术会受到多种因素影响,其中熔覆材料被认为是最重要的影响因素之一[8]。针对高强钢表面激光熔覆,选择适合的熔覆粉末材料是非常关键的。选择粉末种类的关键在于根据需求确定所需的涂层性能,例如增加硬度、改善耐磨性、提高耐腐蚀性等。同时,需要考虑基材的成分和应用环境的要求。在选择粉末种类时,需要进行材料性能测试和实验验证,以确保所选材料能够满足预期的涂层性能要求。常见的熔覆粉末包括:自熔合金粉末、陶瓷粉末及复合材料等[9]。这几种材料均具有高的涂层硬度及耐磨特性,并能够有效地改善高强钢表面熔覆层的耐磨、耐腐蚀性。

1.1" 自熔合金粉末

自熔性合金粉末是以镍、钴、铁为基加入B、Si元素而形成的合金粉末,能够自动造渣,防止合金氧化,具有高硬度、高润湿力的合金粉末[10]。对于自熔合金粉末,其成分与高强钢相似或相容。在激光熔覆过程中会与基材熔合,形成涂层时能够提供良好的冶金连接性和相似的化学成分,从而提高涂层与基材的结合强度,形成高硬度、耐磨的熔覆层。根据其主要成分来分,可分为三种:镍基自熔合金、钴基自熔合金及铁基自熔合金[11]。

1.1.1镍基自熔合金粉末

镍基自熔性合金粉末主要有Ni-B-Si和 Ni-Cr-B-Si两大系列合金[12],其具有综合性能优,耐腐蚀、耐高温和冲击韧性好等特点,且价格适中,所以是国内外研究最多,应用最广泛的熔覆材料[13]。

叶宏等[14]采用激光熔覆技术在30CrMnMoTi高强钢的表面成功地制备了NiCrBSi涂层。分别利用SEM、XRD等技术手段观察到Ni基涂层结构紧密,表面并未出现明显的气孔与裂纹;组织形态由平面晶、树枝晶、较为细小树枝晶和等轴晶组成;主要物相由CrB、γ-( Ni,Fe) 、Ni3B、M7C3和M23C6 组成。 Ni基涂层的表面硬度达到了830HV0.2,并且与基体比较,耐磨性得以显著提高。Wan等[15]采用激光熔覆技术在40Cr高强钢上制备了Ni基涂层。利用XRD、SEM、EDS等手段发现涂层的厚度在0.7 mm左右,涂层主要由γ-( Ni Fe)、FeNi3、Ni31Si12、Ni3B、CrB 和 Cr7C3组成,Ni基涂层的显微硬度约为960 HV0.3,同时,Ni基涂层具有更好的耐磨性和耐腐蚀性。

1.1.2钴基自熔合金粉末

钴基自熔性合金粉末相比镍基和铁基合金,不但耐腐蚀性、耐磨性优异,而且耐高温性能好[16]。但因其成本较高,所以被广泛地用于一些需要耐疲劳、抗腐蚀、耐磨损和耐高温的精密零件[17]。

Qi等[18]采用电磁场辅助激光熔覆技术在300M高强钢基体表面制备了钴基合金涂层,并研究了不同频率的交变磁场对涂层微观组织、物相特征、力学性能、热应力、耐磨耐蚀性能等的影响。结果表明,电磁场优化了涂层的组织结构,在磁场为65 Hz时组织细化最为显著。施加磁场后,涂层的热膨胀系数和弹性模量都有所下降,从而减少了涂层所承受的热应力。在磁场中形成的激光熔覆涂层表现出增强的抗磨损和抗腐蚀性能。此外,由于磁场的影响,涂层的抗腐蚀能力得到了显著的增强。Yang等[19]在20CrMnTi高强钢表面制备了钴基合金涂层,发现高功率激光熔覆Co基材料能够获得平整、无缺陷、组织致密、裂纹敏感性低的熔覆层。通过变功率多层熔覆工艺,可获得无塌陷、无孔洞、表面光滑的薄壁结构。

1.1.3铁基自熔合金粉末

Fe基自熔性合金粉末因其出色的耐磨性和相对较低的价格而受到青睐。然而,与Ni基自熔性合金粉末和Co基自熔性合金粉末相比,Fe基合金涂层在激光熔覆时极容易氧化,从而导致裂纹和气孔等缺陷的产生[20]。

丁紫阳等[21]在30CrMnSi高强钢表面成功地制备了Fe基涂层,发现30CrMnSi高强钢经激光熔覆涂层后,其微观结构以树枝晶、平面晶和等轴晶为主,耐磨性提高了5.5倍左右,耐蚀性能提高了12.4倍。Wu等[22]在65Mn高强钢基体上制备了具有高耐磨性的Fe基涂层,发现涂层中含有(Cr,Fe)7C3型碳化物作为硬质相,提高了涂层的硬度和耐磨性。过渡层由于Ni含量较高,具有较高的软相含量,增强了涂层与基体的结合强度。涂层的平均硬度为721 HV1,是基体硬度的3倍多,表现出优异的耐磨性。

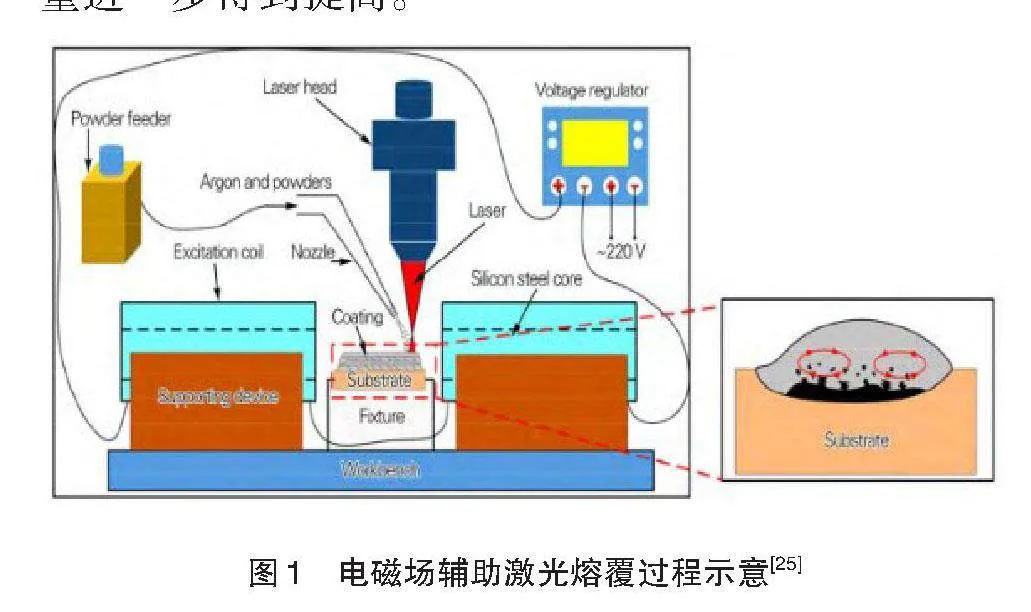

综上,无论是镍基自熔合金粉末、钴基自熔合金粉末还是铁基自熔合金粉末,都是通过优化激光功率等工艺参数减少表面缺陷,从而获得最佳的涂层质量。另外,通过施加如图1所示的磁场等辅助手段[23],可以有效地提高涂层的力学性能,也使涂层质量进一步得到提高。

1.2" 陶瓷粉末

陶瓷粉末材料具有硬度高、耐高温、耐磨、耐氧化等优良性能[24]。但陶瓷材料的热膨胀系数、热导率等与金属材料差异较大,造成了陶瓷材料熔覆层极易产生开裂、剥落等缺陷。为了克服这些问题,可以采取如优化激光熔覆参数以降低热应力、使用预热或后热处理来减少裂纹的形成、添加合适的添加剂来提高陶瓷粉末的分散性和涂层结合力。此外,选择合适的陶瓷材料和粉末制备方法也可以改善陶瓷粉末在激光熔覆中的性能。陶瓷粉末在高强钢表面激光熔覆中常用于增加涂层的硬度、耐磨性和耐腐蚀性。

张建华等[25]在高强钢表面制备纳米SiC陶瓷涂层,用激光熔覆工艺技术,优化激光熔覆参数解决目前制备纳米陶瓷涂层过程中存在的晶粒过度生长及致密度不佳等问题,进而可以成功制备出高性能纳米 SiC陶瓷涂层。在熔覆时,一部分SiC陶瓷纳米粉末在激光束作用下,会被分解成Si、C,因此得到的产物仍为纳米级别。杨森等[26]在高强钢基体上成功地制备出硬度为基材的4.5倍,且与基体具有较好冶金结合的MoSi2/SiC陶瓷涂层。

1.3" 复合粉末

复合粉末是为解决陶瓷涂料与基材性能的不同而产生的裂纹问题,采用在金属或合金粉中加入各种高硬度的硬质材料,使其均匀地混合而成的一类新的熔覆材料[27]。采用自熔性合金为基础材料,并以硬质颗粒作为增强相,这样不仅可以最大限度地发挥硬质颗粒硬度高、耐高温、耐磨、耐氧化的优异性能,而且还能与自熔性合金出色的塑、韧性相结合,从而规避开裂、剥落的缺陷。针对高强钢表面激光熔覆,为确保各组元均匀分散,粉末粒度分布合理,在复合粉末中,应用最广泛的硬质材料有WC、SiC和TiN等。

WC颗粒增强合金复合粉末。Zhou等[28]采用激光熔覆技术在35CrMo高强钢基体上制备不同用量的WC铁基合金熔覆层,发现5%和10%WC添加量的熔覆层表面成型质量较好,15%和25%WC添加量的熔覆层表面有不同程度的裂纹和气孔,WC添加能明显提高熔覆层的硬度。通过分析得出,添加10%WC的铁基合金熔覆层的显微硬度是基体的4.2倍,相对耐磨性比基体提高4.1,熔覆层的摩擦磨损性能更优。

SiC颗粒增强合金复合粉末。戴晓光[29]在P20高强钢基体上成功地制备了Fe基SiC金属陶瓷涂层。发现Fe基SiC金属陶瓷涂层没有气孔与裂纹,与基体有着良好的冶金结合。SiC颗粒在与Fe基合金发生相互作用后,会在枝晶过饱和马氏体α-Fe的枝晶之间析出M7C3(M=Fe,Cr与Ni)型碳化物及Fe2Si型硅化物,平均显微硬度达572 HV0.2,是基材的1.5倍。

TiN颗粒增强合金复合粉末。Lei等[30]在1045高强钢表面激光熔覆TiN复合涂层,发现在比能量为5kJ·cm-2—20kJ·cm-2、功率密度为3.5kW·cm-2—5kW·cm-2的激光熔覆条件下,获得了稀释率低、无裂纹的涂层。对熔覆层进行了金相分析,结果表明,熔覆层的结合区厚度约为6μm,为从熔池底部生长的γ镍固溶体,呈平面晶体形貌。激光熔覆后,在枝晶间区域观察到TiN、γ镍颗粒以及γ镍与(Fe、Cr)C的细小共晶,并残留大量形状不规则的TiN颗粒。部分溶解发生在原始TiN颗粒的边缘,在熔覆区发现了再凝固过程中的生长。激光熔覆制备的TiN增强复合涂层也被证明具有良好的耐磨性。

综上,WC、SiC、TiN等硬质相分散于涂层内,可以充分利用其细晶强化作用和载荷传递机制,并且硬质相的“桥连”效应也能够有效抑制微裂纹等缺陷,从而提高涂层的强度、耐磨、耐蚀等性能。

2 熔覆层成型质量

高强钢熔覆工艺是影响熔覆层成型质量的重要因素[31],主要包括送粉方式及工艺参数选择等因素。为保证熔覆层的成型质量,应从送粉方式选择以及工艺参数优化进行调控。

2.1" 熔覆材料的送料方式

激光熔覆按照粉末供给方式分为:预置式熔覆法、同步式熔覆法[32],如图2所示。预置式熔覆法的熔覆材料多以粉末、丝、板材的形式加入,同步式熔覆法因其工序相对来说较复杂,熔覆材料多以粉末形式加入。

2.1.1预置式熔覆法

预置熔覆法是指采用黏结剂、电镀或热喷涂等技术在基材表面铺设待熔覆的材料,接着利用激光束对其进行照射,从而形成熔覆层[33]。预置熔覆法较简单,但熔覆的量、厚度及涂胶量不好控制。

Shang等[34]针对W10V5Co4高强钢激光成形性差、预置粉末激光熔覆再制造耐磨件耐磨性要求高的问题,通过添加Si和B来提高W10V5Co4高强钢的成形性和耐磨性,研究了Si(2wt%)和B(0wt%—4wt%)对所设计高强钢组织、激光成形性能和磨损性能的影响。结果表明,Si和B的加入提高了W10V5Co4Si2B4高强钢涂层的激光成形性能和耐磨性,其中Si:2wt%、B:4wt%的涂层具有最佳的激光成形性能和耐磨性。W10V5Co4Si2B4高强钢涂层的硬度为908 HV0.2,磨损率为1.5×10-8mm3/(N·mm),是原始W10V5Co4高强钢涂层的2.8倍。

Norhafzan等[35]采用预置粉末激光熔覆技术在H13高强钢表面成功地制备了NiTi合金熔覆层,涂层硬度是基体材料的3倍,且基体与涂层之间形成了良好的冶金结合。

2.1.2同步式熔覆法

同步式熔覆法是利用专门的喷涂送粉装置将单一或混合粉末送入熔池,从而实现熔覆粉末的运送及熔覆的同步进行[36]。同步式熔覆法涂层比较均匀,但相较于预置法,粉末质量、设备要求以及成本相对较高。

Zhang等[37]采用同步送粉激光熔覆技术在高强钢表面成功地制备了涂层,通过优化激光熔覆工艺参数,提高了其性能。研究发现,涂层由非晶、树枝晶和等轴晶组成,涂层的硬度是高强钢基体的7.93倍。Cheng等[38]采用同步送粉激光熔覆技术在42CrMo高强钢表面制备了Fe基涂层。发现微观组织由树枝晶、平面晶和胞状晶组成,随着激光能量密度的增加,涂层质量逐渐提高。在相同能量密度下,随着扫描速度的降低,涂层质量也逐渐提高,其热影响区的硬度为210HV—450HV,宽度为1.5mm—2.5mm,涂层的显微硬度在210HV—450HV之间,约1.8mm厚,是基体的两倍甚至三倍。

2.2" 激光熔覆工艺参数

激光熔覆的工艺参数主要包括激光功率、扫描速度、送粉量和搭接率等方面[39]。熔覆工艺参数的选择是影响熔覆层宏观质量、微观结构和性能的重要因素,因此,工艺参数的优化问题成为制备高质量熔覆层的关键保障。

Xu等[40]采用激光熔覆技术在Cr5Mo高强钢基体上成功地制备了IN718涂层。通过探讨不同的工艺参数对激光熔覆IN718涂层在高温下的抗氧化性能的影响,确定了最佳熔覆工艺为:激光功率1.6kW、扫描速度15mm/s,得出涂层的高温行为可分为表面氧化、晶间腐蚀和材料脱落,扫描速度对涂层高温抗氧化性能影响较大。Hu等[41]在42CrMo高强钢基体上制备了NiCrBSi合金涂层。探讨了不同的工艺参数对涂层性能的影响,并且对涂层的形貌、显微组织、显微硬度和磨损性能等实验数据进行了分析。结果表明,激光功率主要影响涂层高度,光斑直径主要影响熔覆层宽度,扫描速度主要影响熔池深度。对涂层显微硬度和耐磨性影响最大的是激光功率,随着激光功率的增大,涂层的显微硬度明显降低。

另外,利用碳纳米管强化涂层,也是近年来激光熔覆制备高质量涂层领域的研究热点。Zhou等[42]采用激光熔覆技术在高强钢表面成功制备了Ni-Ti-Cr-碳纳米管(CNTs)复合涂层。利用XRD、SEM、EDS等手段发现随着激光比能量(Es)和CNTs含量的增加,复合涂层中TiC增强颗粒演变成粗大的树枝晶。与基体相比,涂层的硬度为基体的5倍,耐磨性也得到提升。当增加Es和CNTs含量,涂层的硬度和耐磨性随之降低。TiC颗粒的原位合成不仅提高了复合涂层的显微硬度,而且提高了涂层的耐磨性。

综上,通过对激光功率、扫描速度、送粉量和搭接率等不同激光参数的优化,可以实现涂层与基体良好的冶金结合,减少涂层的缺陷,从而提升其质量。此外,利用碳纳米管增强的方法制备出来的涂层性能更优,使用寿命更长。

3 数值模拟的应用

激光熔覆熔池小、温度高、熔覆时间极短,熔化区域温度分布及应力变化仅通过实验是无法观测的[43]。近年来,随着电子科技的快速发展,为激光熔覆过程中涉及复杂的物理化学现象研究提供了可靠的数值模拟途径。首先,数值模拟可以预测涂层的形貌和尺寸,帮助确定最佳的工艺参数;其次,它可以预测温度分布和热应力分布,帮助评估涂层形成过程中的热变形和应力集中情况;再次,数值模拟可以揭示涂层内部的相变和晶粒生长行为,提供对涂层微观组织的洞察;最后,数值模拟还能够模拟涂层在使用过程中的性能表现,如耐磨性、耐蚀性等,为涂层设计和优化提供指导。因此,数值模拟可以为激光熔覆实验提供重要的指导和预测,帮助提高涂层质量和性能。

Long等[44]在45高强钢表面制备出了镍基合金涂层。利用数值模拟与试验验证相结合的方法研究不同工艺参数下的温度场及应力分布,确定激光功率1400 W,扫描速度5 mm/s为最优工艺参数。在此基础上,计算了涂层不同深度方向的冷却速率、温度梯度和凝固速率,揭示了熔覆层形貌的形成机理。结果表明,涂层主要由γ(Ni)、FeNi3、M (M = Fe ,Ni ,Cr)23C6、M7C3和CrB相组成。优化后的涂层硬度为600 HV0.2,提高了45高强钢的硬度,在45高强钢工程应用中具有一定的指导意义。Jia等[45]在738H高强钢表面制备了FeCr合金涂层。基于MSC Marc有限元软件和生死单元法,建立了激光熔覆修复数值分析模型,获得了不同工艺参数下的温度场、应力场和变形。根据模拟结果确定了最佳熔覆工艺:激光功率1.5kW、扫描速度8mm/s,研究了工艺参数对涂层组织和性能的影响,并对涂层的硬度和线性热膨胀系数进行了表征,获得了与基体性能匹配良好的熔覆涂层,实现了模具表面的高质量修复。Geng[46]以45高强钢为基体,提出在其表面激光熔覆铁基合金粉末,以提高表面耐磨性和硬度,并在小批量生产阶段部分替代冷作模具钢。采用ANSYS Workbench对铁基合金激光熔覆过程中的传热和温度场分布进行仿真,建立了基板和包层材料的热性能,并采用高斯热源建立了有限元模型。通过数值模拟,获得了不同激光熔覆工艺参数下的温度场,得到熔池的温度分布。以45高强钢为研究对象,从基体与涂层的冶金结合角度出发,以熔覆层的稀释率为指标,筛选出激光功率1400 W,扫描速率8mm/s,光斑直径3mm的优化组合。研究结果为铁基合金激光熔覆在45高强钢基体上的工程应用提供了技术数据支持。

4 结 语

高强钢尽管具有良好的强度、韧性和耐磨性能,在当前我国的基础建设具有无可替代的作用,但在高温、高压等极端环境下使用时,它仍然可能出现腐蚀和裂纹等问题。现阶段,关于高强钢涂层的研究主要侧重于提高其硬度、耐磨性,并在极端环境下提高其抗腐蚀性能等方面。其具体方面有:

(1)新型熔覆材料体系研制,改善涂层与基体的匹配性,如通过涂层强化等方法来提高涂层的耐磨、耐蚀、耐高温等性能。

(2)优化熔覆工艺参数,如激光功率、扫描速度及多层熔覆,可减少涂层裂纹、气孔,提升涂层的质量。

(3)激光熔覆过程数值模拟及验证试验,对涂层的形成机理、应力状态及几何特征进行详细的阐述,从而为其在实际工程应用中提供合理的支撑。

5 展 望

目前,我国的激光熔覆技术经过多年的发展,现已逐渐走向成熟,得到了较为广泛的工业化应用,但仍有极大的发展潜力,具体如下:

(1)添加中间层来避免涂层开裂现象,如梯度涂层有望解决涂层开裂,为后续研究提供了新思路。

(2)碳的同素异构材料(如碳纳米管、石墨等)用于强化熔覆层,成为激光熔覆领域研究的热点,但涂层性能与期望结果仍有一定距离,还有很大的发展空间。

(3)电磁、超声波等辅助手段,可使熔覆层的性能得到进一步的改善,这也可能是未来激光熔覆发展的方向。

(4)针对高强钢材料模型、界面行为的建模不够准确,以及热物理参数的准确性有待提高,未来数值模拟的发展方向包括多物理场耦合模型、微观尺度模拟、数据驱动方法和参数优化等。应注重提高准确性、深入研究复杂过程、结合实验验证和优化,以实现高质量高强钢表面激光熔覆涂层。

参考文献:

[1]冀新波.大变形温轧亚稳奥氏体的马氏体相变及其组织与性能的研究[D].上海:上海交通大学,2022.

[2]BOBYR S,KROT P,PARUSOV E,et al.Increasing the wear resistance of structural alloy steel 38crni3mov subjected to isothermal hardening and deep cryogenic treatment[J].Applied Sciences,2023,13 (16):9143.

[3]黄熠,马磊,许发宾,等.Cr含量对低合金钢在高温高压高矿化度环境中耐腐蚀性能的影响[J].腐蚀与防护,2022,43(1):38-43.

[4]GUAN C,YU T,ZHAO Y,et al.Repair of gear by laser cladding ni60 alloy powder:Process,microstructure and mechanical performance[J].Applied Sciences,2022,13(1):319.

[5]CHEN Z,ZHOU H,ZHU Z,et al.Laser cladding remanufacturing of aircraft landing gear based on 30CrMnSiNi2A steel[J].Optik,2023(283):170902.

[6]R APARICIO-FERNANDEZ,H SPRINGER,A SZCZEPANIAK,et al.In-situ metal matrix composite steels:Effect of allo-ying and annealing on morphology,structure and mechan-ical properties of TiB2 particle containing high modulus steels[J].Acta Materialia,2016(107):38-48.

[7]YA WEI,PATHIRAJ B,YU XINGHUA.From statistical analysis to process optimization during cladding using a Nd:YAG laser[J].China Welding,2022,31(4):7−22.

[8]JIB C,HYA C,CCB C,et al.Research and development status of laser cladding on magnesium alloy:A review[J].Optics and Lasers in Engineering,2017(93):195-210.

[9]王浩,简思捷,李洁,等.激光熔覆技术在船舶修造中的应用研究进展[J].金属加工(热加工),2023(12):11-19.

[10]李俊辉,任维彬,任玉中,等.钛合金部件激光再制造材料与工艺研究进展[J].激光技术,2023,47(3):353-359.

[11]夏护国.激光熔覆技术在煤矿设备再制造中的应用[J].煤矿机械,2016,37(7):134-135.

[12]韩晨阳,孙耀宁,王国建,等.不锈钢冷轧辊激光表面修复工艺研究[J].应用激光,2020,40(4):598-604.

[13]郭岩,叶智,杨文涛,等.含碳化钨的镍基和铁基合金激光熔覆层的组织结构与耐盐雾腐蚀性能[J].电镀与涂饰,2019,38(19):1054-1059.

[14]叶宏,喻文新,刘承鑫,等.30CrMnMoTi钢表面激光熔覆NiCrBSi涂层的组织及耐磨性研究[J].激光杂志,2015,36(3):111-113.

[15]WAN M Q,SHI J,LEI L,et al.A comparative study of the microstructure,mechanical properties and corrosion resistance of Ni-or Fe-based composite coatings by laser cladding[J].Journal of Materials Engineering and Performance,2018(27):2844-2854.

[16]CHEN C,MEI P W.Investigation of the friction and corrosion behavior of laser-clad cobalt-based coatings in sea water[J].Metal Science and Heat Treatment,2021:1-5.

[17]秦成,侯红苗,郭萍,等.钛合金表面激光熔覆涂层及工艺研究进展[J].钛工业进展,2023,40(4):44-48.

[18]QI K,JIANG L.Magnetic field-assisted laser cladding of cobalt-based alloy on 300 m steel[J].JOM,2023:1-12.

[19]YANG Y,JIANG Z P,LI H Z.Effect of co-based alloy on properties of laser cladding layer[C]//IOP Conference Series:Materials Science and Engineering.IOP Publishing,2017,265(1):012021.

[20]丁涛,张云华,李俊杰,等.不锈钢表面激光熔覆技术研究现状与展望[J].金属热处理,2022,47(2):205-212.

[21]丁紫阳,邢勇,王晓燕等.30CrMnSi钢表面激光增材涂层的组织与性能[J].金属热处理,2019,44(11):105-108.

[22]WU X,FENG S,ZHANG W.Microstructure,phase composition and wear properties of iron-based gradient coatings by laser cladding on 65Mn steel[J].Surface and Coatings Technology,2024(477):130290.

[23]HU Y,WANG L,YAO J,et al.Effects of electromagnetic compound field on the escape behavior of pores in molten pool during laser cladding[J].Surface and Coatings Technology,2020(383):125198.

[24]LI R,FENG A,ZHAO J,et al.Study on process optimization of WC-Ni60A cermet composite coating by laser cladding[J].Materials Today Communications,2023(37):107400.

[25]张建华,田宗军,赵剑峰,等.纳米SiC激光熔覆陶瓷涂层组织结构分析[J].光电子·激光,2004(6):702-705.

[26]杨森,张庆茂,陈娜,等.激光熔覆制备原位自生Mo-Si2 /SiC 陶瓷复合涂层的研究[J].金属热处理,2002,27(4):4-6.

[27]谢子豪,刘博,晁永礼,等.低碳钢表面激光熔覆涂层研究现状及进展[J].金属制品,2023,49 (4):35-39+43.

[28]ZHOU H,ZHANG H,QIN H.35CrMo steel surface by laser cladding Fe-based WC composite coating performance analysis[C]//International Symposium on Optoelectronic Technology and Application 2014:Laser Materials Processing; and Micro/Nano Technologies.SPIE,2014.

[29]戴晓光,周圣丰.P20塑料模具钢表面激光熔覆球磨Fe基SiC金属陶瓷涂层的研究[J].热加工工艺,2016,45(6):190-192,198.

[30]LEI T C,OUYANG J H,PEI Y T,et al.Microstructure and sliding wear properties of laser clad TiN reinforced composite coating[J].Surface Engineering,1996,12(1):55-60.

[31]XU X,LU H F,LUO K Y,et al.Mechanical properties and electrochemical corrosion resistance of multilayer laser cladded Fe-based composite coatings on 4Cr5MoSiV1 steel[J].Journal of Materials Processing Technology,2020(284):116736.

[32]吴浩.预置法激光熔覆制备石墨/Cu复合材料[D].南昌:华东交通大学,2017.

[33]孙拂晓.激光熔覆技术研究[J].激光杂志,2010(4):49-50.

[34]SHANG F,CHEN S,ZHANG C,et al.The effect of Si and B on formability and wear resistance of preset-powder laser cladding W10V5Co4 alloy steel coating[J].Optics amp; Laser Technology,2021(134):106590.

[35]NORHAFZAN B,AQIDA S N,CHIKARAKARA E,et al.Surface modification of AISI H13 tool steel by laser cladding with NiTi powder[J].Applied Physics A,2016(122):1-6.

[36]LIU Y,ZHANG X,ZHANG H Y,et al.Investigation on microstructure evolution of iron-based alloy via synchronous powder-feeding underwater laser additive[J].Materials amp; Design,2023(230):111985.

[37]ZHANG L,JIANG S,MEI K,et al.Preparation and performance of fe-based amorphous laser cladding layers on low carbon steel[J].International Journal of Electrochemical Science,2022,17(4):220412.

[38]CHENG Y,CUI R,WANG H,et al.Effect of processing parameters of laser on microstructure and properties of cladding 42CrMo steel[J].The International Journal of Advanced Manufacturing Technology,2018(96):1715-1724.

[39]ZHU L D,XUE P S,LAN Q,et al.Recent research and development status of laser cladding:a review[J].Optics amp; Laser Technology,2021(138):106915.

[40]XU Z,WANG F,PENG S,et al.Effects of process parameters on microstructure and high-temperature oxidation resistance of laser-clad IN718 coating on Cr5Mo steel[J].Coatings,2023,13(1):197.

[41]HU G,YANG Y,QI K,et al.Investigation of the microstructure and properties of NiCrBSi coating obtained by laser cladding with different process parameters[J].Transactions of the Indian Institute of Metals,2020(73):2623-2634.

[42]ZHOU K,SHEN Y.Effects of process parameters and carbon nanotubes content on microstructure and properties of laser cladding composite coatings using Ni-Ti-Cr-carbon nanotubes[J].Materials Research Express,2022,9(9):096403.

[43]吴雪萍.激光熔覆过程数值模拟[D].长春:长春理工大学,2011.

[44]LONG H,LI T,DONG Z,et al.Numerical simulation and experimental study of laser cladding Ni-based powder on 45# steel surface[J].The International Journal of Advanced Manufacturing Technology,2023:1-14.

[45]JIA Y,LOU L,WANG L,et al.Numberical simulation and process research of laser cladding on 738H injection mold steel surface[C]//IOP Conference Series:Materials Science and Engineering.IOP Publishing,2019,677(2):022080.

[46]GENG X.Study on laser cladding process parameters of Fe-based alloy based on numerical simulation[C]//Journal of Physics:Conference Series.IOP Publishing,2021,1948(1):012231.

责任编校:陈 强,裴媛慧

Current Status and Progress of Laser Claddingon High Strength Steel Surface

WEI Tongda1,2,GAO Yang1,CHANG Yunfeng2,WANG Dongliang2,

WANG Kanglong1,2,QIN Jian2,DONG Hongwei2

(1.School of Materials Science,Zhengzhou University of Aeronautics,Zhengzhou 450046 ,China;

2.State Key Laboratory of Advanced Brazing Filler amp; Technology,Zhengzhou Research Institute Mechanical Engineering Co., Ltd.,Zhengzhou 450001,China)

Abstract:High strength steel has the characteristics of high strength,high toughness,wear resistance,corrosion resistance,and high temperature resistance.It is widely used in various fields such as aviation,automotive,rail transit,and energy,with broad prospects.Laser cladding,as an advanced surface modification technology with excellent comprehensive performance,is particularly suitable for high-strength steel.This article focuses on the current research status of laser cladding on the surface of high-strength steel,focusing on the design of alloy powder composition,selection of process parameters,microstructure and properties of the cladding layer,as well as the application of numerical simulation in the laser cladding process.It also points out the development trend of future research,providing a certain reference for laser cladding on the surface of high-strength steel.

Key words:high-strength steel; laser cladding; process parameters; numerical simulation

收稿日期:2024-04-16

作者简介:魏通达,男,河南新乡人,硕士,研究方向为激光增材制造。

*通讯作者:高 阳,男,河南驻马店人,博士,副教授,研究方向为铝基复合材料及3D打印金属粉末、硬质合金相关材料技术开发。