补片结构设计对碳纤维复合材料修补试样拉伸性能的影响

摘 要:复合材料结构件维修中较为常用的修补方式为胶接修补。提出一种新型的补片结构,以提升胶接修补后复合材料试样的承载能力,通过建立三维渐进损伤有限元模型,对不同复合材料修补试样在单轴拉伸过程中补片的损伤机理进行分析。通过实验与有限元仿真,得到不同修补结构的拉伸强度和位移量等实验数据。结果表明:在单轴拉伸试验中工字形修补结构的复合材料层合板在失效时的最大位移载荷和拉伸强度分别达到3.49mm和319MPa,相对于阶梯形修补结构分别提升14.4%和5.1%。所建立的有限元仿真模型与试验结果吻合较好,可用于预测复合材料修补结构破坏模式和损伤的扩展。

关键词:片结构;碳纤维复合材料;胶接修补;拉伸性能;损伤扩展;破坏模式

中图分类号:TB331" " 文献标识码:A" 文章编号:1007 - 9734 (2024) 05- 0005- 08

DOI:10.19327/j.cnki.zuaxb.1007-9734.2024.05.001

0 引 言

碳复合材料(Carbon Fiber Reinforced Polymer/Plastic,CFRP)因其高比强度、抗疲劳、抗腐蚀、可设计等特点,已经成为建造飞机不可缺少的材料之一[1]。由于使用环境的不确定性,复合材料使用过程中会产生各种各样的损伤,在复合材料出现损伤和缺陷后,应当及时进行修补,否则,裂纹的扩展会影响整体结构的稳定性和安全性[2]。然而,复合材料结构的损伤检测与评估、维修原则、方法和相关工艺、维修设备、维修标准与评估等等可供借鉴的资料和数据相对较少,这也阻碍了复合材料在航空工业领域的进一步发展。因此,构建统一的航空复合材料维修标准化体系,对于复合材料维修性能的强化、维修成本的降低以及维修效率的提升有一定的指导作用[3-5]。

复合材料胶接修补是一种较为成熟的修补方法,优点是修复效果好,可设计性强,修补后结构的气动强度恢复率高,基本上保持原有的气动结构,抗疲劳冲击性能高,成本低,等等,目前复合材料胶接修补已经得到了广泛应用。复合材料胶接修补结构主要由复合材料母板和补片两部分组成,黏结剂性能、补片布局和修补工艺等因素都会影响其力学性能。复合材料的胶接修补按时效或适航性可分为三种:临时修理、时限要求修理和永久修理。常用的复合材料胶接修补方法主要包括搭接贴补、斜接挖补和阶梯挖补[6]。程小全等[7]研究对比了采用不同型号胶黏剂情况下,挖补结构在拉伸载荷下的损伤扩展机理。Cheng 等[8]研究了补片铺层角度和层数对挖补结构拉伸强度的影响,通过对补片参数进行优化,修补结构的力学性能可达原有结构的 90%。为修补结构胶黏剂的选取提供了理论指导。X.Liu[9]通过试验研究了三维圆形贴补复合材料修补结构的拉伸问题,用 Tsai-Wu 准则描述复合材料破坏,Yeh准则描述分层损伤。Hansen 等[10-11]研究了在侧向压缩载荷作用下,夹芯板面板及芯子不同程度的脱粘损伤问题。

以上对于复合材料胶接修补的研究仅存在于对现有结构的优化,本文以补片的修补结构为出发点提出一种新的维修方式,其截面为工字形,不同于传统的阶梯形维修方式,工字形修补结构其底层的补片嵌入复合材料层合板的母板之中,其原理为通过抑制补片的损伤传递,抑制补片的脱粘进而增强复合材料层合板的承载能力。

本文主要研究了传统的阶梯形修补结构与工字形修补结构在单轴拉伸实验中承受载荷的能力,通过ABAQUS有限元仿真验证分析阶梯形修补结构和工字形修补结构补片脱粘的损伤机理,为后续研究提供理论基础。

1 实验过程

1.1 实验材料及其实验件的制备

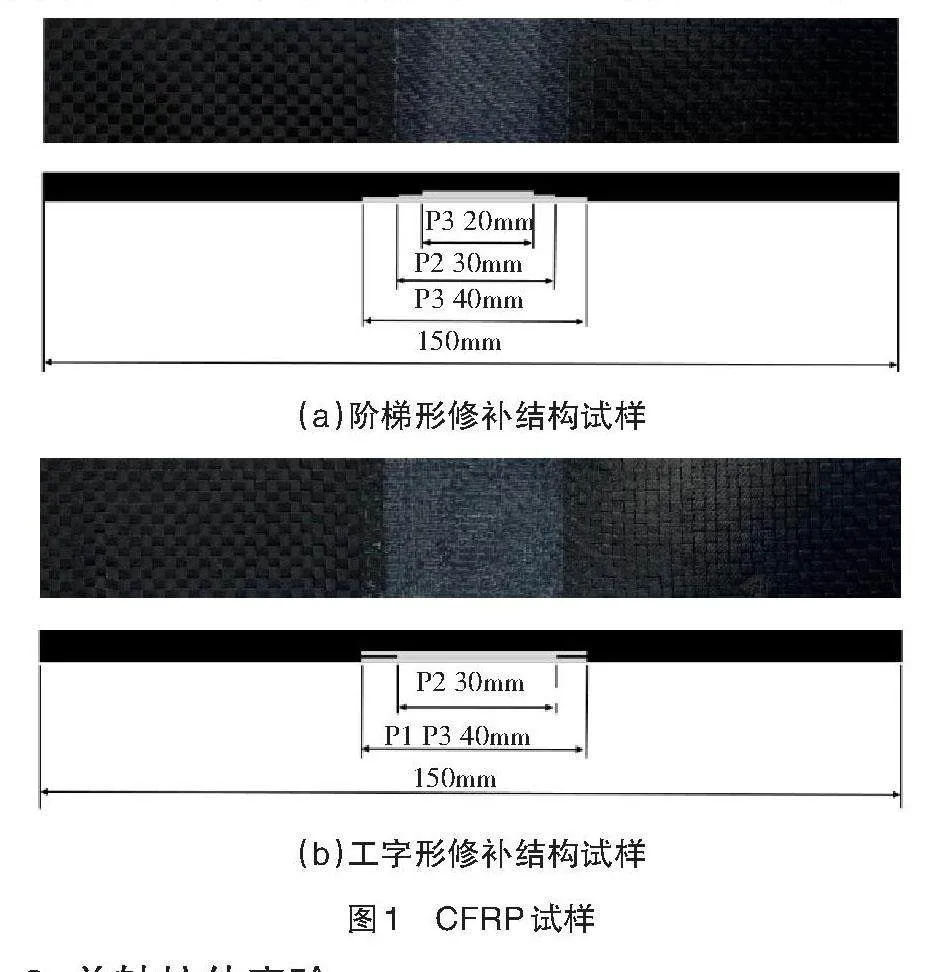

实验中选取的材料为碳纤维复合材料与玻璃纤维复合材料,采用真空袋式成型工艺进行制备,将碳纤维/环氧树脂预浸料铺在模具表面,将材料在180°C/3h和-1MPa的条件下固化。将试样冷却至室温,得到完整的150 mm × 25 mm × 2 mm的CFRP试样若干。

将得到的完整实验件用打磨笔打磨出事先设计好的阶梯形和工字形缺陷,制作相应尺寸的补片对其进行修补,通过真空袋压法对补贴完成的CFRP进行加热固化处理,从而得到实验所需的阶梯形修补结构和工字形修补结构的CFRP试样。如图1所示。

1.2" 单轴拉伸实验

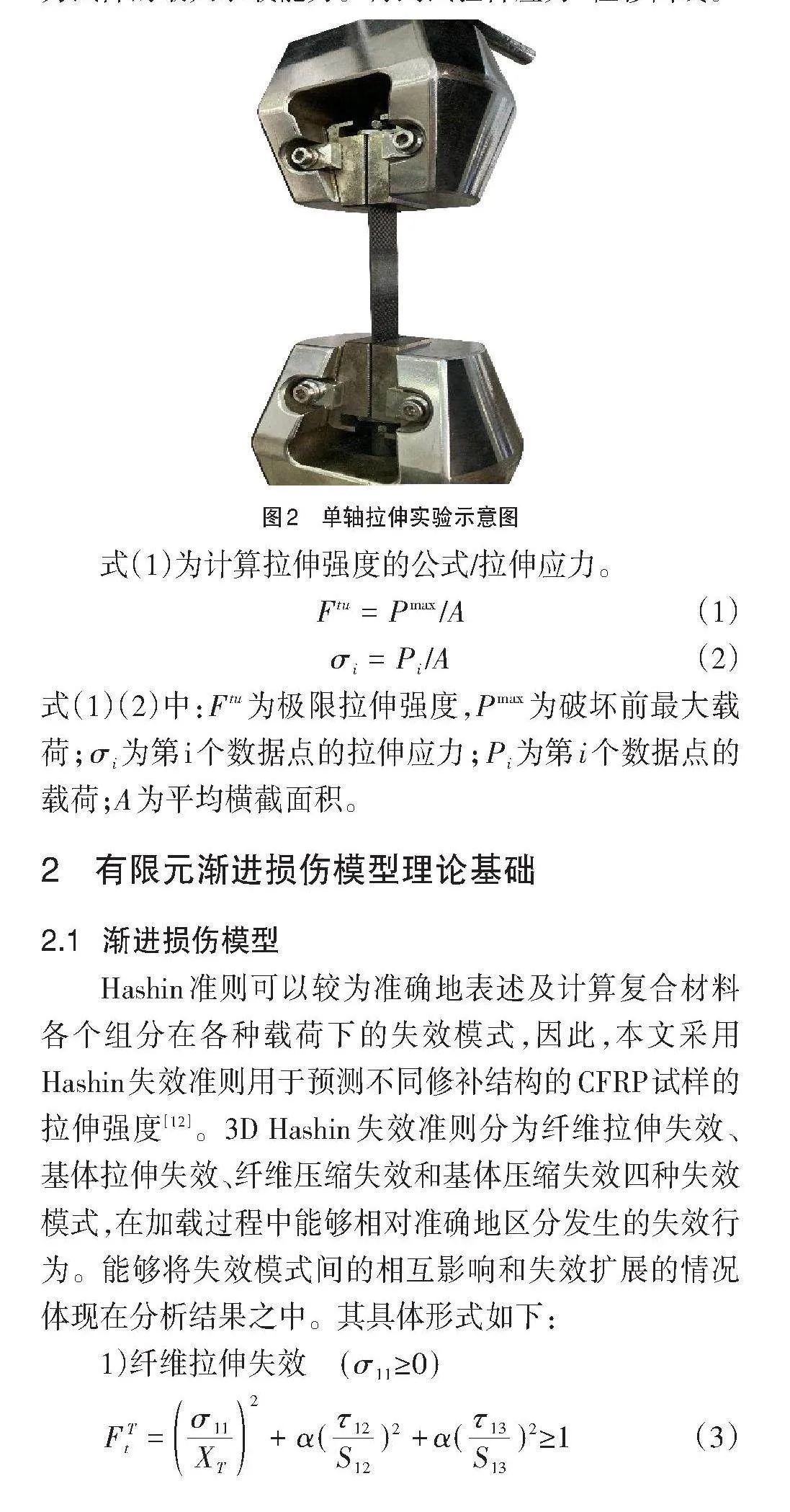

在单轴拉伸实验中,参照ASTM标准:D 3039/D 3039M-00,对复合材料样条进行单轴拉伸测试可以表征其力学性能,通过万能材料试验机测得其拉伸强度。试样的拉伸性能实验在常温下进行,将试验件分为3组,包含5个工字形的CFRP试样和5个阶梯形的CFRP试样,保证实验数据的可靠性,将最终所得数据取平均值。

本实验采用WDW-100E微机控制电子式万能试验机,拉伸速度设置为 2mm/min,选择夹具的加持长度为20mm,工作段为80mm。灰色区域代表CFRP的修补区域。图2为CFRP试样在静态条件下的状态的示意图。在软件操作界面输入CFRP试样参数,试样长宽厚分别为150mm、20 mm、 2mm 作为其横截面数据进行测试。当试件不再具备继续承载能力时,记录此时试件的载荷为试件的最大承载能力。得到试验件应力-位移曲线。

式(1)为计算拉伸强度的公式/拉伸应力。

[Ftu=Pmax/A] (1)

[σi=Pi/A] (2)

式(1)(2)中:[Ftu]为极限拉伸强度,[Pmax]为破坏前最大载荷[;σi]为第i个数据点的拉伸应力[;Pi]为第i个数据点的载荷;[A]为平均横截面积。

2 有限元渐进损伤模型理论基础

2.1 渐进损伤模型

Hashin准则可以较为准确地表述及计算复合材料各个组分在各种载荷下的失效模式,因此,本文采用Hashin失效准则用于预测不同修补结构的CFRP试样的拉伸强度[12]。3D Hashin失效准则分为纤维拉伸失效、基体拉伸失效、纤维压缩失效和基体压缩失效四种失效模式,在加载过程中能够相对准确地区分发生的失效行为。能够将失效模式间的相互影响和失效扩展的情况体现在分析结果之中。其具体形式如下:

1)纤维拉伸失效[(σ11⩾0)]

[FTt=σ11XT2+α(τ12S12)2+][ α(τ13S13)2⩾1] (3)

2)纤维压缩失效[(σ11lt;0)]

[FCf=σ11Xc2⩾1] (4)

3)基体拉伸失效[(σ22+σ33⩾0)]

[FTm=σ22+σ33YT2+τ23S232-" " σ22σ33S232+τ12S122+τ13S132⩾1] (5)

4)基体压缩失效[σ22+σ33lt;0]

[FCm=σ22+σ33YCYC2S232-1+τ23S232σ22σ33S232+τ12S122+τ13S132⩾1] (6)

式(3)-(6)中:相关参数[Xc]为1方向上的压缩强度[;XT]为1方向上的拉伸强度和;[YC]为2方向上的压缩强度;[YT]为2方向上的拉伸强度;[S12] ,[S13] ,[S23]分别表示12方向、13方向和23方向的剪切强度;[ τ12] ,[τ13] ,[τ23]是复合材料层合板的三个方向上的剪应力;[σ11],[σ22],[σ33]是复合材料层合板的三个正应力。当[FTt],[FCf],[FTm]和[FCm]等于1时,达到弹性极限,初始损伤开始;大于1时,材料发生失效。

本研究采用的CMZ本构模型为双线性牵引分离模型,通过给定分离-应力位移关系描述界面的应力变化规律。在损伤发生前,应力与分离位移之间的关系可以表示为:

[Ti=Kiδi,i=n,s,t] (7)

式(7)中:[Tn],[Ts],[ Tt]分别是三维界面模型在面外法向拉伸、面内纵向和面内横向剪切方向的应力;[δn],[δs],[ δt] 是相应方向的位移[;Kn],[ Ks],[ Kt]是相应方向的刚度,这里假设三个方向的应力均遵从相同的应力-位移变化规律。根据二次应力损伤准则,当应力满足以下条件后开始发生损伤:

[TnT0n2+TsT0s2+TtT0t2=1] (8)

式(8)中:[T0n],[T0s],[T0t]分别为三个方向上的界面强度。当胶层单元的损伤发生后,模型的损伤开始累积,引入损伤变量[Di]以评估其损伤程度,并基于断裂能的损伤演化规律重新计算应力。损伤过程中的损伤变量[Di]可以表示为:

[Di=δfi(δi-δ0i)δi(δfi-δ0i),δfi=2GCiT0i] (9)

式(9)中:[2GCi]是材料i方向上完全破坏时的临界断裂能,当能量达到给定值时,界面完全失效,损伤变量 [Di=1]。在损伤过程下,应力与损伤变量之间的关系可以表示为:

[Tn=(1-Dn)Knnδn,δn≥0Knnδn," " " " δnlt;0Ts=(1-Ds)KssδsTs=(1-Dt)Kttδt] (10)

2.2 有限元模型的建立

本研究采用ABAQUS有限元仿真软件,用于分析CFRP试样在单轴拉伸实验下的拉伸性能与损伤机理。其边界条件为一端完全固定,一端只有在z方向的自由度,设置拉伸速率为2mm/min,分析步时间为120s。补片和母板网格的近似全局尺寸分别为0.1和0.5,设置网格类型为C3D8R,建立有限元模型用于预测CFRP在单轴拉伸试验中的损伤过程和破坏模式。

3 结果与讨论

3.1 有限元仿真分析与实验验证

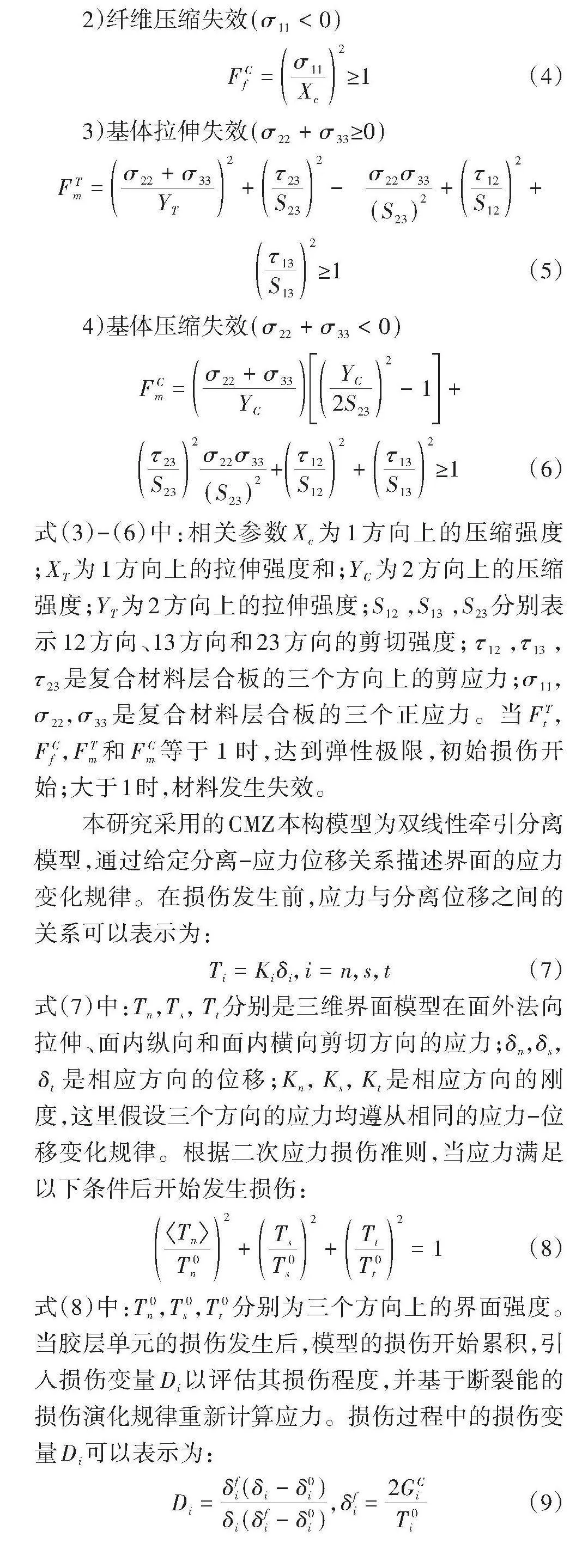

通过有限元分析求解得到阶梯形修补结构和工字形修补结构试样在单轴拉伸实验中位移-应力的响应。表1为在单轴拉伸实验中复合材料修补试样拉伸强度。

图3为两种修补结构试样在完全失效前的应力与位移云图。实验与有限元仿真所得结果的位移-应力曲线如图4所示。

在单轴拉伸实验中阶梯形修补结构所能承受的最大位移载荷分别为2.92mm,最大拉伸强度为296.3 MPa。有限元仿真所能承受的最大位移载荷为3.05mm,最大拉伸强度为288.6MPa,其误差小于5%。

工字形修补结构在实验中所能承受的最大位移载荷为3.58mm,最大拉伸强度为317.4MPa。有限元仿真所能承受的最大位移载荷为3.49mm,最大拉伸强度为319.0 MPa。其误差小于5%。有限元分析结果符合实际要求,有限元模型合理。lt;E:\2023田田\10--\郑州航空工业管理学院学报202405\Image\image1_1_1.pnggt;

3.2" 修补试样的拉伸性能

两种不同修补构试样的荷载-位移响应的实验与有限元仿真结果如图4所示。

在单轴拉伸实验中,曲线可分为两个阶段:实验初始阶段和实验深入阶段。

3.2.1 实验初始阶段

实验初始阶段阶梯形修补结构和工字形修补结构的载荷随位移的增加呈线性增加且增加速率相近,当施加的位移分别达到0.81mm和1.15 mm左右,载荷分别达到4.91kN和6.85kN时,载荷急剧下降。是由于补片与母板脱粘所导致,工字形修补结构补片脱粘时的位移和载荷对于阶梯形修补结构分别提升41.9%和39.5%。

3.2.2 实验深入阶段

当曲线进入第二阶段,随着施加位移的逐渐增大,试样所承受载荷进一步增大,但载荷的增加速率减小,同时阶梯形修补结构的增加速率大于工字形。当阶梯形修补结构和工字形修补结构试样施加的位移分别达到3.05mm和3.49mm时,其拉伸载荷达到最大值,分别为14.43kN和15.9kN,试样随之失去承载能力。工字形修补结构试样所承受的位移载荷和拉伸载荷相对于阶梯形修补结构分别提升14.4%和10.4%。

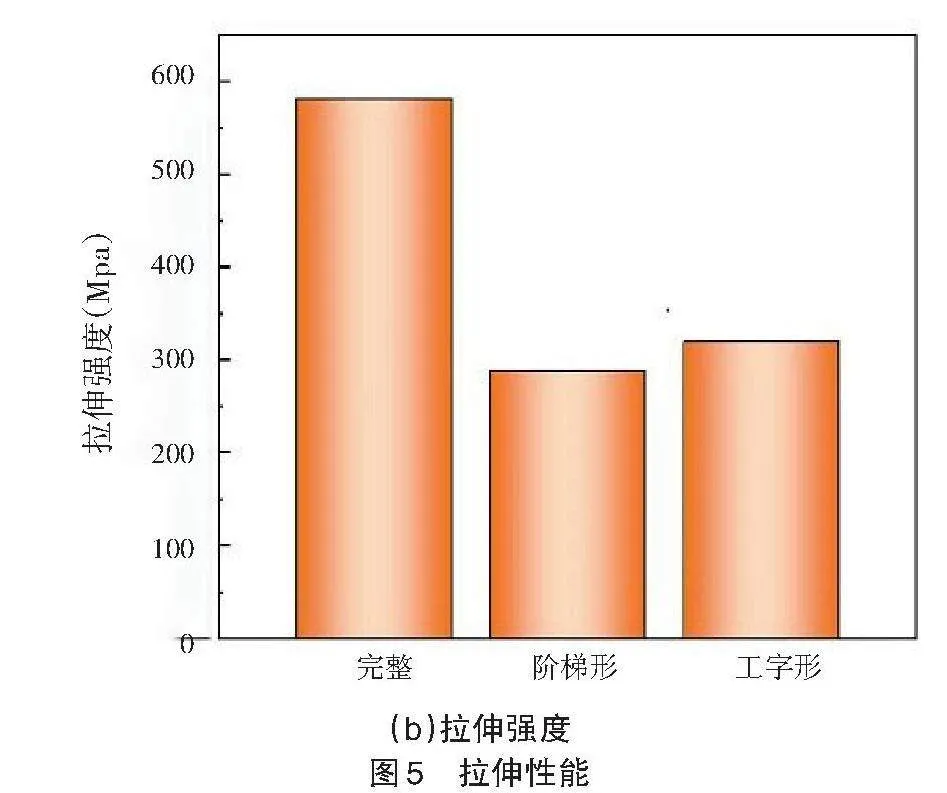

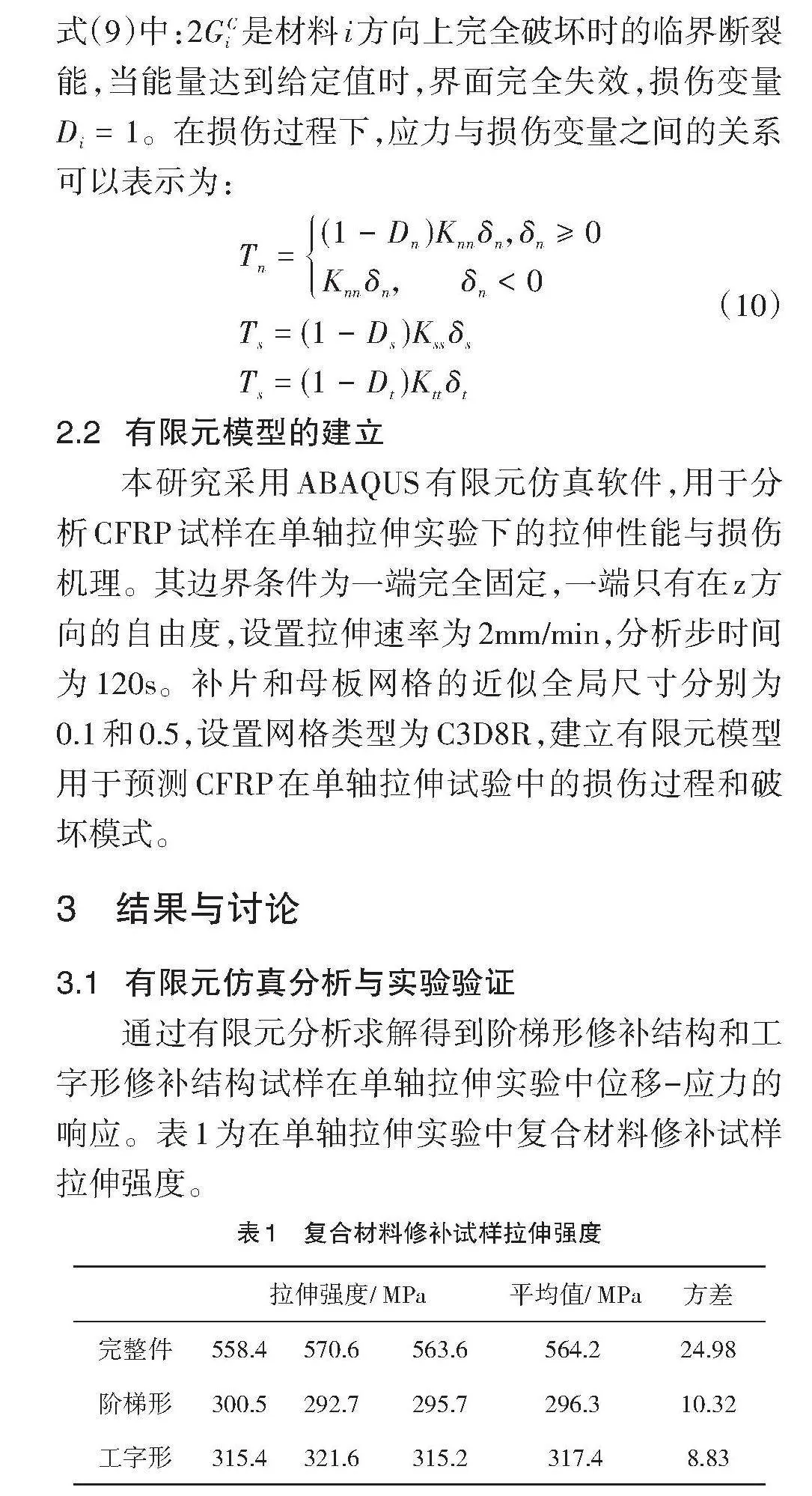

表2为两种不同修补结构试样的有限元仿真结果与修补效率,阶梯形修补结构试样的修复效率可达到完整CFRP试样的49.7%,工字形修补结构试样的修复效率可达到完整CFRP试样的54.8%,修补效率相对于完整CFRP试样比阶梯形修补结构试样提升了5.1%。

图5为阶梯形修补结构和工字形修补结构CFRP试样在单轴拉伸实验过程中,试样的断裂伸长率及抗拉强度率总结。由于在打磨过程中工字形修补结构试样所打磨的区域大于阶梯形修补结构试样,导致补片脱粘后材料的刚度减小。工字形修补结构试样的断裂伸长率大于阶梯形修补结构。

3.3 修补式样的损伤演化与破坏模式

本节从复合材料胶接修补设计出发,重点研究了不同补片结构的损伤扩展考虑单轴拉伸实验失效机理。分析了不同修补结构补片应力与损伤的扩展。

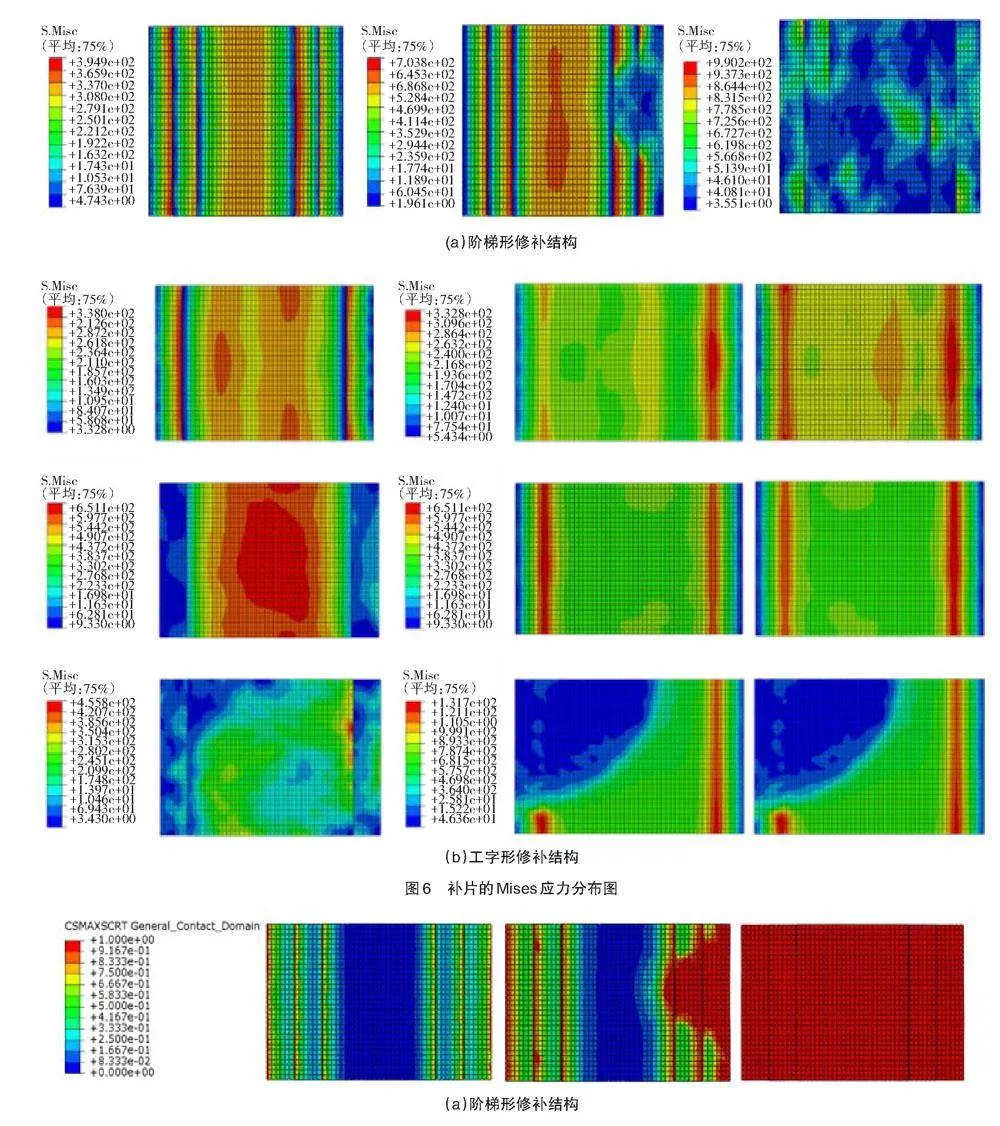

由于实验条件的不足,本文采用有限元仿真的结果分析补片的应力变化以及损伤机理。图6为单轴拉伸实验阶梯形修补结构和工字形修补结构补片的Mises应力分布图,在单轴拉伸实验中两种不同修补结构的应力主要集中分布在母板与补片,补片与补片的连接区域。

由图4和图6可知,两种不同修补结构的CFRP试样在实验曲线的第一阶段即补片未脱粘时,两种结构试样承载能力相近,是由于其补片未脱粘,CFRP试样具有完整性。对于阶梯形修补结构,图6(a)为阶梯形修补结构试样补片的应力的分布情况,其应力集中现象出现在补片与母板相接的位置,并随着实验中位移载荷的增加扩展至整个修补区域,当应力达到78.2MPa,位移达到0.81 mm左右时补片完全脱粘。

图6(b)为工字形修补结构试样补片的应力的分布情况,为了便于观察其应力分布情况,将补片1、2与补片3单独分析,以便于观察在补片1、2脱粘后补片3的应力分布情况。

图7(b)左为补片1、2的应力分布情况,图7(b)右为补片3的应力分布情况。在实验的初始阶段,最大应力主要集中在补片1、2,随着实验中位移载荷的增加,当最大应力达到65.1MPa左右时,补片1、2脱粘。此时补片3还具备承载能力,最大应力随着实验中位移载荷的增加而增加,当修补区域最大应力达到131.7MPa,位移达到1.15mm左右时补片3脱粘。

不同于阶梯形修补结构试样,工字形修补结构试样通过改变补片的应力传递方向,在补片1、2脱粘后,补片3可将所承受的拉伸载荷传递至母板,用以延缓其脱粘,提升其结构强度。

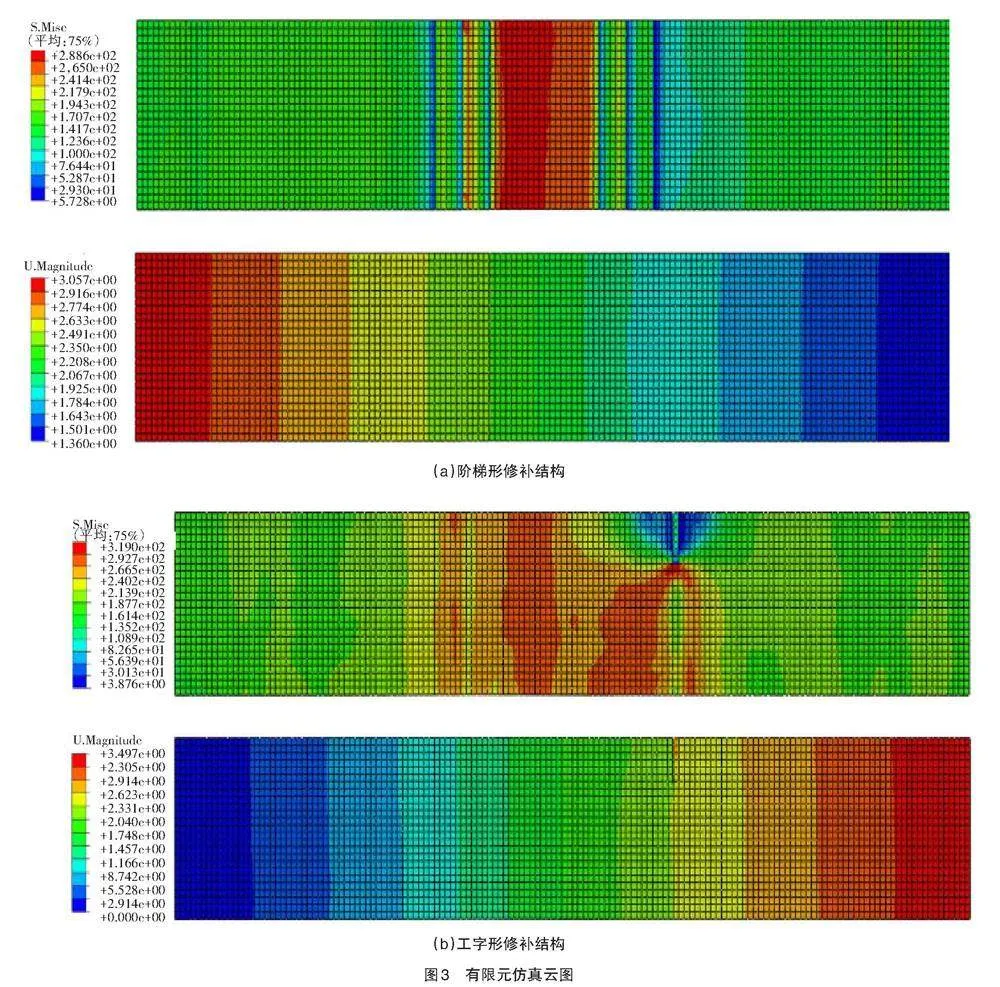

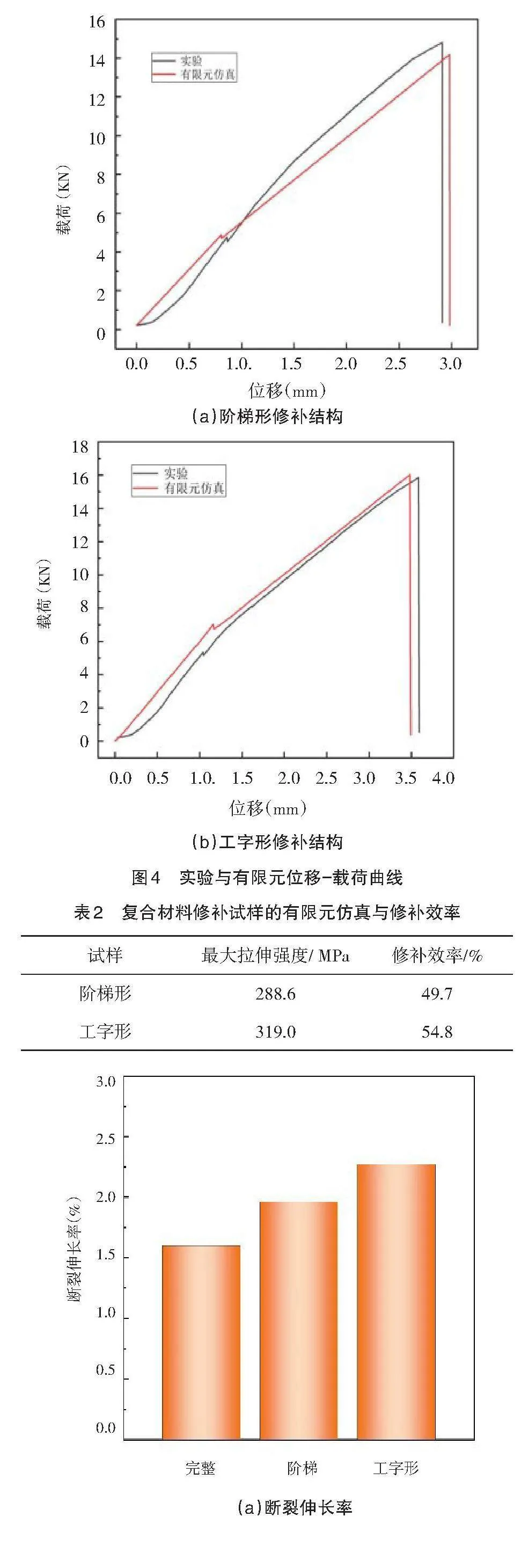

图7为在单轴拉伸试验中两种修补结构的损伤起始及损伤扩展。图7中,(a)(b)分别为阶梯形修补结构与工字形修补结构试样的损伤扩展,胶层损伤系数用 CSMAXSCRT表示,CSMAXSCRT为修补区域的最大拉伸损伤起始判据,CSMAXSCRT=0 表示单元无损伤,刚度不折减;CSMAXSCRT=1 表示单元完全损伤。

在胶层的损伤起始阶段,由于材料刚度特性的影响,在单轴拉伸实验的起始阶段,胶层损伤并不明显,发生在补片与母板相接的位置。随着实验位移载荷的逐步增加,结构变形加剧,胶层损伤开始从补片的边缘向内部扩散,最终扩展至整个修补区域致使补片脱粘,失效情况与实验结果相吻合。

图 7(a)为阶梯形修补结构试样所对应的胶层损伤扩展图,其损伤发生于补片与母板相接的边缘区域,随着实验的进行,损伤逐渐扩展至整个修补区域,直至补片脱粘,其补片脱粘形式为,三层补片同时脱粘。

图7(b)为工字形修补结构对应的胶层损伤扩展图,与补片应力分析相同,将补片1、2与补片3单独分析。在实验初始阶段与阶梯形修补结构相似,表现为损伤发生于补片与母板相接的边缘区域,不同于阶梯形修补结构的是,工字形修补结构补片1、2的损伤先于补片3,随着位移载荷的逐步增加,补片1、2与母板脱粘,而此时补片3仍具备承载能力。不同于阶梯形修补结构试样,工字形修补结构试样通过改变补片的损伤扩展路径,用以延缓补片与母板的脱粘,提高修补后CFRP试样的抗拉强度。

4 结 论

本文针对阶梯形修补结构和工字形修补结构,建立有限元模型进行渐进损伤分析,通过有限元模拟与实验对照的方式,对其结构强度进行评估并对不同修补结构的CFRP试样进行损伤机理研究。[13]

首先,建立了复合材料层合板渐进损伤模型,研究两种修补结构的修复效果,将仿真结果与实验进行对照,验证有限元模型的正确性。

最后,在模型正确的基础上对补片的应力集中现象以及损伤扩展路径进行分析,对不同的修补结构的CFRP试样在拉伸载荷作用下出现的损伤扩展现象进行研究,并提供工程修补以及损伤强度评估参考建议。

本文主要研究内容及结论如下:

(1)所建立的三维有限元模型所得结果和实际试验相吻合,验证了分析方法的可行性、合理性。

(2)在单轴拉伸实验中,工字形修补结构试样所承受的位移载荷和拉伸载荷相对于阶梯形修补结构分别提升13.3%,维修效能提升了5.1%,能达到完整复合材料试样拉伸性能的54.8%。

(3)工字形修补结构试样通过改变补片的损伤扩展路径和应力传递方向,抑制补片脱粘,增强修补后试样的结构强度。

参考文献:

[1]杜善义.先进复合材料与航空航天[J].复合材料学报,2007(1):1-12.

[2]杜善义,关志东.我国大型客机先进复合材料技术应对策略思考[J].复合材料学报,2008(1):1-10.

[3]王跃全.飞机复合材料结构修理设计渐进损伤分析[D].南京:南京航空航天大学,2010.

[4]徐绯,刘斌,李文英,等.复合材料修理技术研究进展[J].玻璃钢/复合材料,2014(8):105-112.

[5]丁林.挖补复合材料层合板的静强度和损伤机理分析[D].南京:南京航空航天大学,2017.

[6]刘国春,赵平,魏桂明,等.胶接修理方式对复合材料层合板拉伸性能的影响[J].工程塑料应用,2019,47(11):47-53.

[7]程小全,赵文漪,高宇剑,等.胶粘剂性能对挖补修理层合板拉伸性能的影响[J].北京航空航天大学学报,2013,39(9):1144-1149+1162.

[8]CHENG P,GONG X J,HEARND,et al.Tensile behaviour of patch-repaired CFRP laminates[J].Composite Structures,2011,93(2):582-589.

[9]X.LIU,G.P.WANG.Progressive failure analysis of bonded composite repairs[J].Composite Structures,2007 (81):331-340.

[10]HANSEN.Compression behavior of FRP sandwich specimen with interface debonded[J].Journal of Composite Materials,1998,32(4):335-360.

[11]AVERYJL,SANKAR B V.Compressive failure of sandwich beams with debonded face-sheets[J].Journal of Composite Materials,2000,34(14):1176-1199

[12]余芬,刘武帅,王伟韬,等.热力耦合作用下复合材料搭接结构强度研究[J].机械科学与技术,2019,38(5):796-802.

[13]喻星星,朱颖,曹艳,等.碳纤维复合材料热损伤涡流检测技术研究[J].失效分析与预防,2022,17(6):385-" " "391.

责任编校:孙咏梅,刘 燕

The Influence of Patch Structure Design on the Tensile Properties of Carbon Fiber Composite Repair Samples

WANG" Qian,WANG" Zhen

(Shenyang Aerospace University,School of Aeronautics and Astronautics ,Shenyang,110136, China)

Abstract:The bonded repair technology has been widely used in damaged composite structures.In this paper,a novel patch structure is proposed to enhance the load-bearing capacity of composite specimens after adhesive patching,The damage mechanism of patches of different carbon fiber composite repair structures during uniaxial stretching is analyzed by establishing a three-dimensional progressive damage finite element model.Experimental data such as tensile strength and maximum displacement of different composite repair structures were obtained through experiments and finite element simulations.The results show that in uniaxial tensile test the maximum displacement load and tensile strength of composite laminates with the new repair structure at failure reach 3.49 mm and 319 MPa,respectively,which are improved by 15.9% and 5.1%,respectively,relative to that of the stepped repair structure.The established finite element simulation model agrees well with the experimental results and can be used to predict the damage mode and damage extension of the composite repair structure.

Key words:patch structure:CFRP;adhesive repair;tensile performance;damage extension;failure mode

收稿日期:2023-12-15

基金项目:中国学位与研究生教育学会重点课题(2020ZDB80);中国南方航空股份有限公司产学研项目(220123173)

作者简介:王 乾,男,博士,硕士生导师,研究方向为航空复合材料制造及维修应用技术。