电动汽车电池箱体轻量化设计

摘 要:【目的】以某电动汽车的电池箱体为研究对象,对电池箱体进行轻量化设计。【方法】从材料轻量化角度入手,选择不同的金属材料,结合有限元分析,使用CAE仿真分析技术,建立电池箱体的有限元模型,并对电池箱体进行4种典型工况下的静态特性分析和模态分析。【结果】对电池箱下箱体有限元模型进行了静态特性分析,得到了3种材料下的电池箱下箱体的应力云图和变形云图,并进行相应的分析;对3种材料下的电池箱下箱体前6阶约束模态进行了分析,得出了相应的特征频率。【结论】通过仿真分析得到的不同材料电池箱下箱体的静态特性和模态特性数据,经过评估和比较各种材料电池箱下箱体的整体性能,并综合考虑了其经济适用性后,最终选择采用铝合金作为电池箱下箱体的轻量化材料。

关键词:电动汽车;电池箱体;材料轻量化设计;CAE

中图分类号:U465 文献标志码:A 文章编号:1003-5168(2024)17-0019-05

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.17.004

Lightweight Design of Electric Vehicle Battery Box

WANG Ning MA Haolan YAO Huijun

( Huanghe Jiaotong University, Jiaozuo 454950, China)

Abstract: [Purposes] Taking the battery box of an electric vehicle as the research object, the lightweight design of the battery box was carried out. [Methods] Starting from the perspective of material lightweight, different metal materials were selected. Combined with finite element analysis, CAE simulation analysis technology was used to establish a finite element model of the battery box. Then, static characteristic analysis and modal analysis were conducted on the battery box under four typical working conditions. [Findings] Static characteristic analysis was conducted on the finite element model of the lower body of the battery box, and stress and deformation diagrams of the lower body of the battery box under three different materials were obtained and analyzed accordingly; the first 6 constrained modes of the battery box under three different materials were analyzed, and the corresponding characteristic frequencies were obtained. [Conclusions] By analyzing the static and modal characteristics of different materials of battery boxes obtained through simulation, the overall performance of various materials of battery boxes under the box was evaluated and compared. After considering their economic applicability, aluminum alloy was ultimately chosen as the lightweight material for the battery box under the box.

Keywords: electric vehicle; battery box; material lightweight design; CAE

0 引言

近年来,我国新能源汽车工业发展迅猛。在蓬勃发展的中国新能源汽车市场中,汽车厂商要想获得更有利的市场竞争优势,就要进一步提高新能源汽车在性能、续航里程等方面的技术水平。无论是传统燃油汽车,还是纯电动汽车,降低汽车能源消耗从而增加续航里程的有效方法之一便是减轻汽车自身的重量[1]。因此,汽车轻量化技术显然成了一项必不可少的核心技术。汽车车身及其零部件的轻量化要求是:在保证汽车整体强度和安全性能的前提下,尽可能地减轻汽车整体的质量,从而提高汽车的能耗经济性,减少能源消耗[2]。

纯电动汽车为了满足预期的续航里程要求,需要通过增加电池的数量或者装配能量密度更高的电池[3]。而电动汽车的电池箱体是承载整个汽车动力系统的重要部件,需要满足一定的强度与刚度标准,才能保证电动汽车正常行驶的安全性,所以往往采用较厚且较重的电池箱体来装载电动汽车的动力电池系统。为了实现电动汽车轻量化,达到降低电动汽车能耗、提高续航里程的目的,本研究将从材料轻量化角度入手,对纯电动汽车的电池箱体进行轻量化的设计和研究。

1 电池箱下箱体有限元模型的建立

本研究的研究对象为某品牌纯电动汽车,其动力电池为磷酸铁锂电池,该电池包结构主要由上盖、电芯、托架、下箱体等部件组成件组成。动力电池箱下箱体主要承载电池模组,并直接面对外部环境的干扰,经常处于苛刻的工作环境中。因此,对下箱体的设计要满足较高的机械性能需求,一般选用高强度的钢板、铝合金及镁合金等材料。电池箱体装配时的固定点数量通常需要8个以上,并且满足对称、均匀地分布。本研究主要以该电动汽车电池箱下箱体展开轻量化研究。

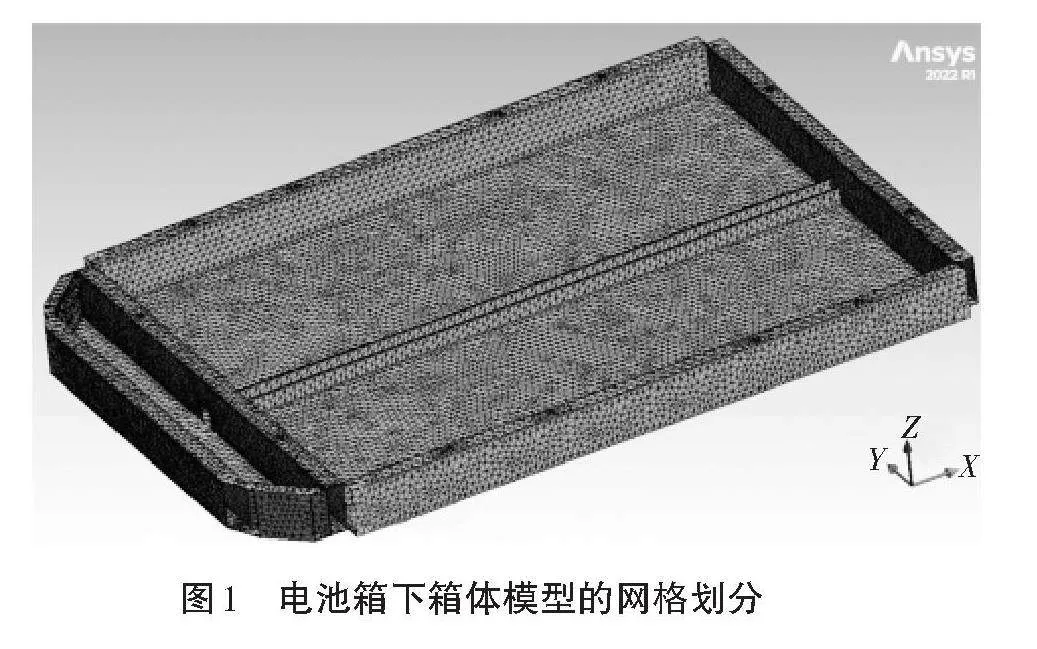

根据要求,对该款电动汽车的动力电池箱下箱体进行初步设计。首先,对电池箱体结构进行合理简化处理,基于SolidWorks软件建立几何模型。模型参考该车的电池箱数据,长为2 092 mm、宽为1 464 mm、高为140 mm,并设计了12个螺栓固定点,每个螺栓孔的直径为15 mm;其次,将构建的电池箱下箱体三维模型在SolidWorks软件中转为Parasolid文件格式,并将其导入到Ansys Workbench 2022 R1处理软件中;最后,在进行有限元分析之前,对其进行几何清理,以简化不必要的细节,从而在不影响计算精度的前提下,为后续的网格划分和提高分析效率奠定基础[4]。同时,需要根据结构的实际情况和精度要求来选择合适的单元尺寸,进行网格划分[5]。

本研究设计的动力电池箱下箱体结构和形状较为规则,故采用四面体单元进行网格划分,电池箱体部件的单元尺寸设定为20 mm。电池箱下箱体模型进行网格划分后的结果如图1所示。

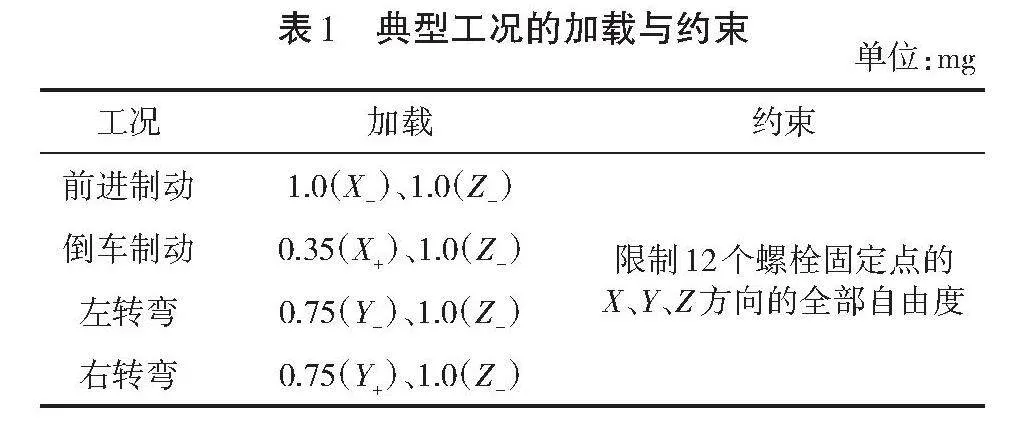

2 静态分析工况

电动汽车在实际行驶过程当中,其车身零部件会受到各种路况的影响。由于在不同的路况下,汽车各零部件所受到的载荷也不相同,若通过有限元分析来计算各种工况下电动汽车动力电池箱下箱体所受到的应力和变形分布情况较为困难。因此,在进行静态分析时,通常选取汽车在实际行驶中所遇到的典型工况进行分析。

本研究选取4种典型工况来对动力电池箱下箱体进行静态分析,分别为在颠簸道路的情况下,前进制动、后退制动、左转弯、右转弯这4种典型工况,从而对不同材料的电动汽车动力电池箱下箱体进行静态性能的分析。

电动汽车动力电池箱的装配是通过电池箱下箱体的12个螺栓固定点与底盘进行连接的。因此,在有限元模型的分析中,应限制这些螺栓固定点在X、Y、Z方向上的全部自由度。在实际行驶过程中,电池箱体任何工况下都以满载状态运行,其中电池模组的配重大约为440 kg。根据汽车实际运行情况,定义有限元模型X轴负方向为车辆前进方向,Y轴负方向为驾驶员左侧方向,Z轴正方向为垂直地面向上。查阅相关文献可知,动力电池箱下箱体在不同典型工况下对应的加载和约束[5]见表1。

3 不同材料电池箱下箱体静态分析

3.1 颠簸路面前进制动工况

对电池箱下箱体在颠簸路面前进制动工况时,进行静态分析。根据设计模型,在有限元分析软件Ansys中导出该材质的电池箱下箱体质量,得到其满载后质量,并基于Ansys中静态结构模块对其进行静态分析。电池箱装载的电池模组在该工况下对电池箱下箱体产生的垂向冲击载荷,以均布载荷形式加载在下箱体的底部与前部,分别为[Fz+]和[Fx-],施加的载荷大小均为1.0 mg,由此可得到不同材料下,电池箱下箱体在颠簸路面前进制动工况时的变形云图。

Q235钢材质的电池箱下箱体在颠簸路面前进制动工况时的变形云图和应力云图如图2所示。从图2可知,在颠簸路面前进制动工况下,Q235钢材质的电池箱下箱体受到的最大应力值为76.214 MPa,最大变形值为3.253 7 mm。

同理,根据结果可知,在颠簸路面前进制动工况下,铝合金材质的电池箱下箱体受到的最大应力值为65.781 MPa,最大变形值为7.823 8 mm。镁合金材质的电池箱下箱体受到的最大应力值为63.602 MPa,最大变形值为11.841 mm。

3.2 颠簸路面后退制动工况

对电池箱下箱体在颠簸路面后退制动工况时,进行静态分析。电池箱装载的电池模组在该工况下对电池箱下箱体产生的垂向冲击载荷,以均布载荷形式加载在下箱体的底部与后部,分别为[Fz+]和[Fx+],施加的载荷分别为0.35 mg和1.0 mg,由此可得到不同材料下,电池箱下箱体在颠簸路面后退制动工况时的变形云图。

Q235钢材质的电池箱下箱体在颠簸路面后退制动工况时的变形云图和应力云图如图3所示。从图3可知,在颠簸路面后退制动工况下,Q235钢材质的电池箱下箱体受到的最大应力值为76.214 MPa,最大变形值为3.256 8 mm。

同理,根据结果可知,在颠簸路面后退制动工况下,铝合金材质的电池箱下箱体受到的最大应力值为65.761 MPa,最大变形值为7.831 4 mm。镁合金材质的电池箱下箱体受到的最大应力值为63.569 MPa,最大变形值为11.853 mm。

3.3 颠簸路面左转工况

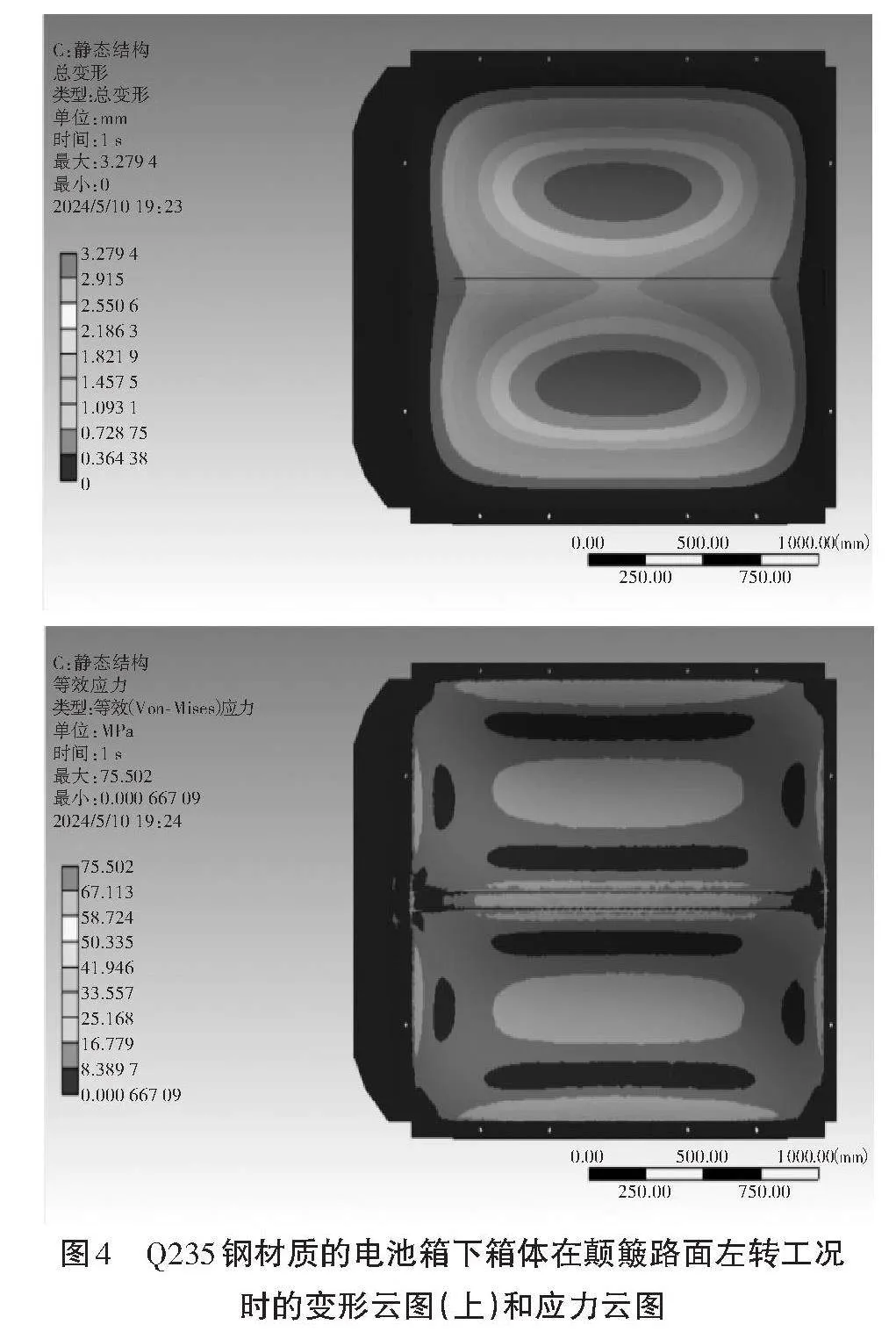

对电池箱下箱体在颠簸路面左转工况时,进行静态分析。电池箱所受的垂向冲击载荷以均布载荷形式加载在下箱体的底部与右侧,分别为[Fz+]和[Fy-],施加的载荷分别为0.75 mg和1.0 mg,由此可得到不同材料下电池箱下箱体在颠簸路面左转工况时的变形云图。

Q235钢材质的电池箱下箱体在颠簸路面左转工况时的变形云图和应力云图如图4所示。从图4可知,在颠簸路面左转工况下,Q235钢材质的电池箱下箱体受到的最大应力值为75.502 MPa,最大变形值为3.279 4 mm。

同理,根据结果可知,在颠簸路面左转工况下,铝合金材质的电池箱下箱体受到的最大应力值为65.096 MPa,最大变形值为7.882 mm。镁合金材质的电池箱下箱体受到的最大应力值为62.916 MPa,最大变形值为11.93 mm。

3.4 颠簸路面右转工况

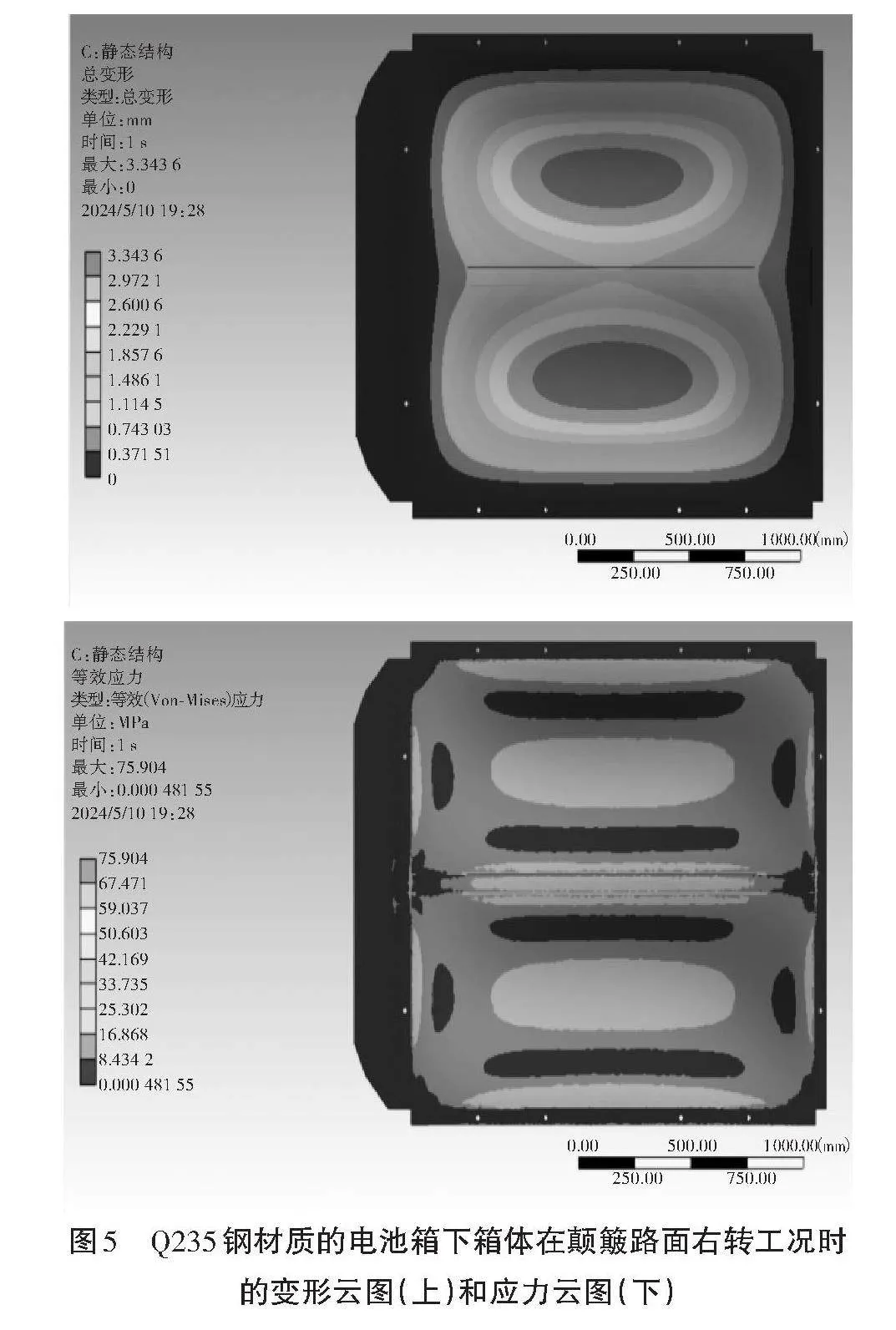

对电池箱下箱体在颠簸路面右转工况时,进行静态分析。电池箱所受的垂向冲击载荷以均布载荷形式加载在下箱体的底部与左侧,分别为[Fz+]和[Fy+],施加的载荷分别为0.75 mg和1.0 mg,由此可得到不同材料下电池箱下箱体在颠簸路面右转工况时的变形云图。

Q235钢材质的电池箱下箱体在颠簸路面右转工况时的变形云图和应力云图如图5所示。从图5可知,在颠簸路面左转工况下,Q235钢材质的电池箱下箱体受到的最大应力值为75.904 MPa,最大变形值为3.343 6 mm。

同理,根据结果可知,在颠簸路面右转工况下,铝合金材质的电池箱下箱体受到的最大应力值为66.897 MPa,最大变形值为7.862 2 mm。镁合金材质的电池箱下箱体受到的最大应力值为64.683 MPa,最大变形值为11.899 mm。

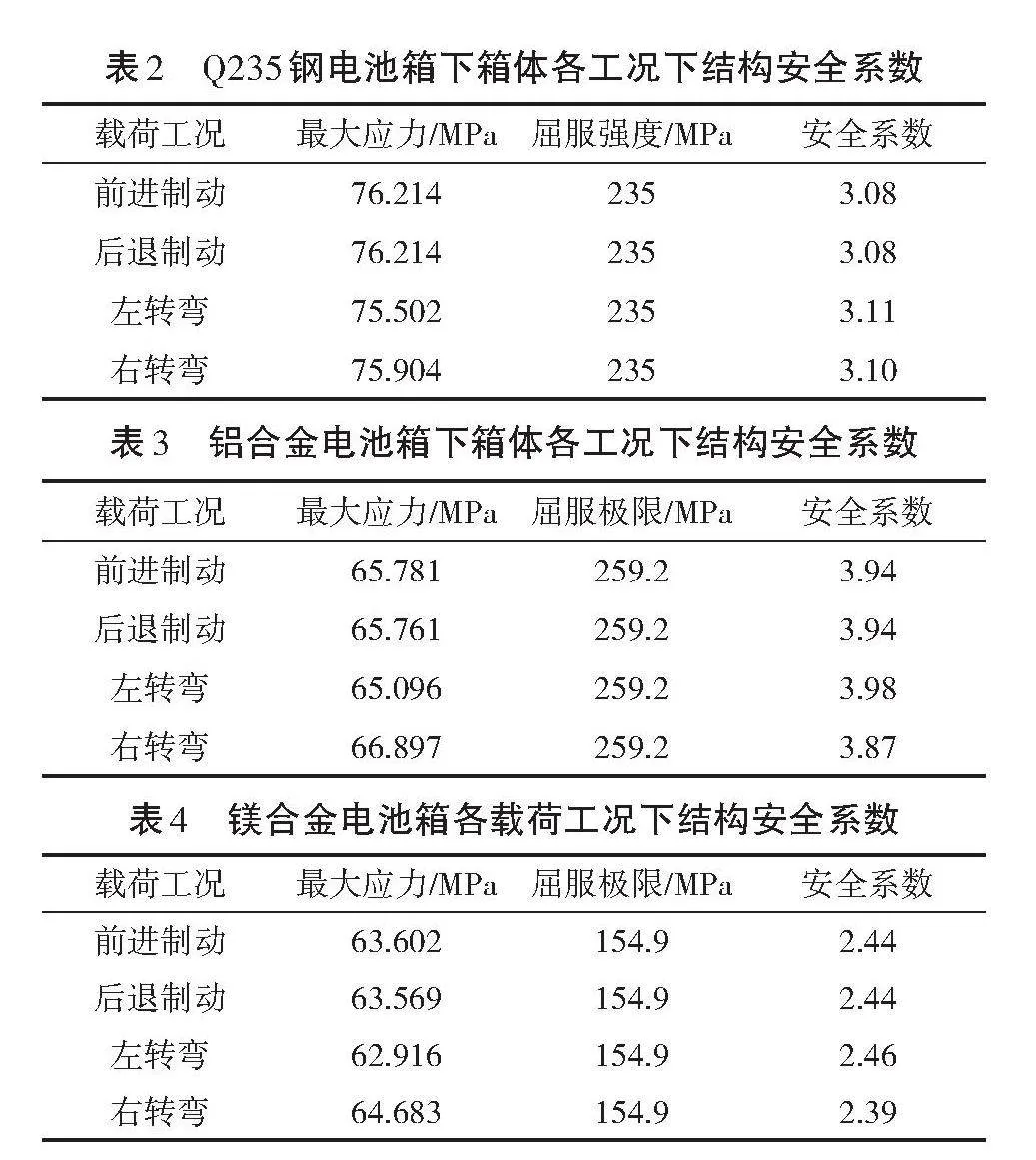

3.5 电池箱下箱体静态性能评估

结合仿真分析结果可知这3种金属材料下的电池箱下箱体在4个典型工况下的最大应力值。而Q235钢的屈服强度为235 MPa、铝合金的屈服强度为259.2 MPa、镁合金的屈服强度为154.9 MPa,因此,可以计算出各个典型工况下电池箱下箱体结构的安全系数,其结果见表2至表4。

表2 Q235钢电池箱下箱体各工况下结构安全系数

[载荷工况 最大应力/MPa 屈服强度/MPa 安全系数 前进制动 76.214 235 3.08 后退制动 76.214 235 3.08 左转弯 75.502 235 3.11 右转弯 75.904 235 3.10 ]

表3 铝合金电池箱下箱体各工况下结构安全系数

[载荷工况 最大应力/MPa 屈服极限/MPa 安全系数 前进制动 65.781 259.2 3.94 后退制动 65.761 259.2 3.94 左转弯 65.096 259.2 3.98 右转弯 66.897 259.2 3.87 ]

表4 镁合金电池箱各载荷工况下结构安全系数

[载荷工况 最大应力/MPa 屈服极限/MPa 安全系数 前进制动 63.602 154.9 2.44 后退制动 63.569 154.9 2.44 左转弯 62.916 154.9 2.46 右转弯 64.683 154.9 2.39 ]

根据表中计算出的数据可知,在4种典型工况下,3种材料的电动汽车动力电池箱下箱体所承受的最大应力均低于材料自身的屈服强度。表明了在这4种典型工况下,3种不同材料的电池箱下箱体结构的安全系数均超过1,确保了其在一般条件下能够正常使用。经有限元仿真分析可知,镁合金材料的屈服强度较低,导致该材料动力电池箱下箱体结构安全系数较其他材料偏低,而铝合金材料的电池箱下箱体结构安全系数最高。基于行业标准,拟定安全系数为2,故根据表2、3、4中计算所得数据,3种材料的电动汽车动力电池箱下箱体在4种典型工况下的结构安全系数均可以满足行业标准。

4 电池箱下箱体模态特性评估

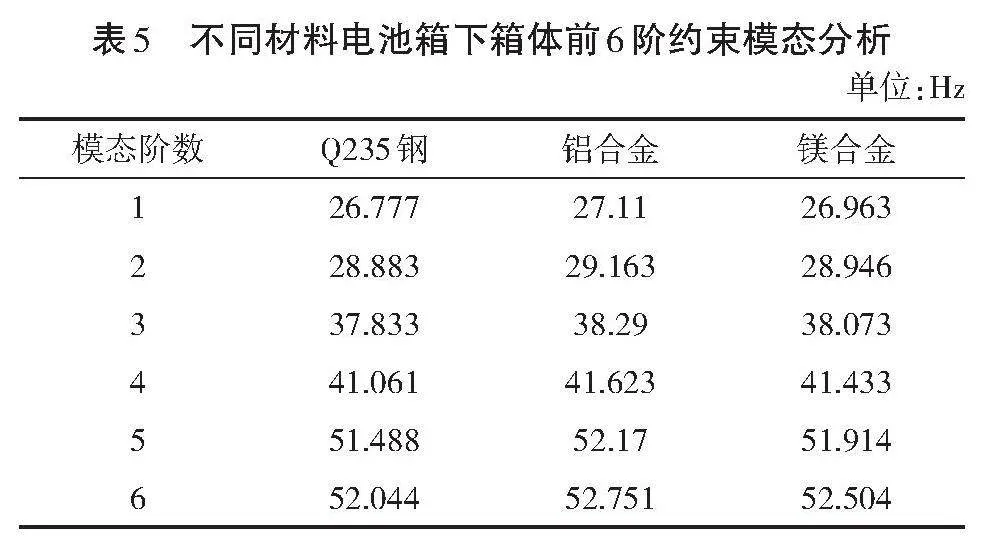

本研究将计算模态分析,来获得电动汽车动力电池箱下箱体的前6阶约束模态。这3种不同材料的电池箱下箱体前6阶约束模态分析结果见表5。

由表5可知,Q235钢材料的电池箱下箱体的前6阶模态固有频率在26.777~52.044 Hz之间,其中电池箱下箱体的1阶固有频率为26.777 Hz;铝合金材料的电池箱下箱体前6阶模态固有频率在27.11~52.751 Hz之间,其中电池箱下箱体的1阶固有频率为27.11 Hz;镁合金材料的电池箱下箱体前6阶模态固有频率在26.963~52.504 Hz之间,其中电池箱下箱体的1阶固有频率为26.963 Hz。

依据《电动汽车动力蓄电池系统通用要求》(QC/T989-2014)和《汽车电气设备基本技术条件》(QC/T413-2002)的规定,若电池箱体的1阶固有频率不在激励频率范围(17~25 Hz),则电动汽车动力电池箱体与车身及其他零部件将不会产生共振。结果表明,本研究所述的3种不同材料的动力电池箱下箱体,其1阶固有频率均不在激励频率范围内,将不会产生共振,满足设计要求。

5 结语

经济实用性是衡量各汽车厂商在市场竞争中的一个关键因素。经查阅可知,Q235钢、铝合金、镁合金这3种材料的价格分别为4.3元/kg、25元/kg、60元/kg,那么使用铝合金和镁合金的材料制造的电池箱下箱体,成本相较于Q235钢材料的电池箱下箱体分别增加516.84元和1 081.1元,都具有较高的经济适用性。而且经过有限元分析可得,这2种材料都具有较好的综合性能和轻量化效果。其中,铝合金材料的电池箱下箱体在静态分析时,在4种不同典型工况下的最大应力和变形较低,具有较好的安全性能。然而,由于镁合金的屈服强度较低,在4种不同典型工况下,镁合金材料的电池箱下箱体的结构安全系数反而有所下降,因此,在本次电池箱下箱体轻量化设计的材料选择中,不考虑使用镁合金材料。

参考文献:

[1]马鸣图,易红亮,路洪洲,等.论汽车轻量化[J].中国工程科学,2009,11(9):20-27.

[2]鞠晓锋,陈昌明,吴宪.现代汽车轻量化技术[J].上海汽车,2006(9):31-33.

[3]荣祥涛.纯电动汽车动力电池箱总成布置分析及优化[D].哈尔滨:哈尔滨工业大学,2015.

[4]李海峰,吴冀川,刘建波,等.有限元网格剖分与网格质量判定指标[J].中国机械工程,2012,23(3):368-377.

[5]谭华江.某纯电动汽车电池架多材料结构轻量化研究[D].湘潭:湖南科技大学,2017.

收稿日期:2024-08-27

基金项目:河南省科技攻关项目(242102240015)资助。

作者简介:王宁(1990—),女,硕士,助教,研究方向:工程材料;姚会君(1989—),女,硕士,讲师,研究方向:新能源汽车电池热管理、转子动力学。