基于Flexsim的奶粉工厂配送中心作业流程仿真与优化

摘 要:基于对某乳业奶粉工厂物流配送中心的工作特点和现状的分析,利用Flexsim仿真软件,对奶粉工厂配送中心作业流程进行仿真与优化。通过建立奶粉工厂配送中心的仿真模型,模拟整个配送流程,分析仿真结果,找到当前配送中心系统的瓶颈和问题,并提出相应的优化策略,以提高配送效率和降低成本,对比仿真结果数据,验证了改进方案的可行性。该研究为某乳业公司奶粉工厂的配送中心系统优化提供了有益的参考。

关键词:配送中心;Flexsim;建模仿真

中图分类号:F252 文献标志码:A DOI:10.13714/j.cnki.1002-3100.2024.18.012

Abstract: Based on the analysis of the working characteristics and current situation of the logistics distribution center in a certain dairy milk powder factory, the Flexsim simulation software is used to simulate and optimize the operation process of the distribution center in the milk powder factory. By establishing a simulation model for the distribution center of a milk powder factory, simulating the entire distribution process, analyzing the simulation results, identifying the bottlenecks and problems in the current distribution center system, and proposing corresponding optimization strategies to improve distribution efficiency and reduce costs, the feasibility of the improvement plan is verified by comparing the simulation results data. This study provides useful reference for the optimization of the distribution center system in a milk powder factory of a certain dairy company.

Key words: distribution center; Flexsim; modeling and simulation

0 引 言

随着全球市场和物流行业的快速增长,物流配送中心在供应链中扮演着关键角色,对产品的流通、储存和运输至关重要。作为乳品行业的知名企业,该奶粉工厂致力于提供高质量产品和服务。然而,随着市场需求增长和公司规模扩大,其物流配送中心的运作效率面临着严峻挑战。因此,通过深入分析和优化配送中心系统,可以有效提高配送效率和资源利用率,降低成本,优化整个供应链管理。

计算机仿真技术具有成本低、可重复运行、建模和求解时间短的优点[1]。利用仿真建模技术可以快速预测物流系统的工作状态和变化,优化物流系统可有效降低成本。Flexsim作为重要的物流生产仿真软件,具有面向对象的特性,高运行效率和易用性,被广泛应用于物流优化研究。张帆等使用Flexsim仿真软件对生鲜农产品配送中心系统进行了仿真模型构建和瓶颈因素分析,以提供减少碳排放的决策和技术支持[2]。娄慧斌等通过SLP方法对食品加工厂配送中心进行科学规划布局,并利用Flexsim建立了仿真模型,综合分析结果以预测工作效率和优化运作,为企业节约成本[3]。陈影等选用Flexsim对烟草物流配送中心进行仿真建模,寻找瓶颈节点并确定最佳模型参数以达到优化效果[4]。梁潇聆结合应急物流配送特点,规划了配送中心流程和布局,并通过Flexsim仿真模拟了新老两种配送中心的配送流程,证明了改进后的有效性和适用性[5]。朱文军等分析了电子商务配送中心面临的瓶颈,利用Flexsim建立了分拣作业仿真模型,进行模拟仿真和定量分析,提出了优化建议,为提高物流服务链整体工作效率提供重要参考[6]。由此可见,使用仿真技术模拟配送中心的运行情况,找出瓶颈并优化性能,提高设备利用率对企业生产和经营具有重要意义。本文利用Flexsim仿真平台对某乳业奶粉工厂配送中心进行建模仿真,实时观察系统运行情况,统计各实体的数据与结果。通过数据分析找出问题所在并提出改进方案,为提高配送中心作业效率提供参考。

1 奶粉工厂物流配送中心作业流程

1.1 奶粉工厂物流配送中心简介

该奶粉工厂配送中心是A公司为了有效管理和优化成品奶粉的物流配送而设立的中心,该配送中心集仓储和库存管理、分拣和包装、运输配送为一体,它起着连接生产和销售环节的重要作用,确保奶粉产品能够及时、安全地送达到客户手中。通过实地调研,其作业区的作业方式属于“人-机结合”工作的半自动化作业[7],通过对其目前作业流程进行仿真分析,确定物流系统是否能够满足需求和系统资源的最佳配置,并达到提高配送效率、降低成本以及提升客户满意度的目的。

1.2 奶粉工厂物流配送中心作业流程分析

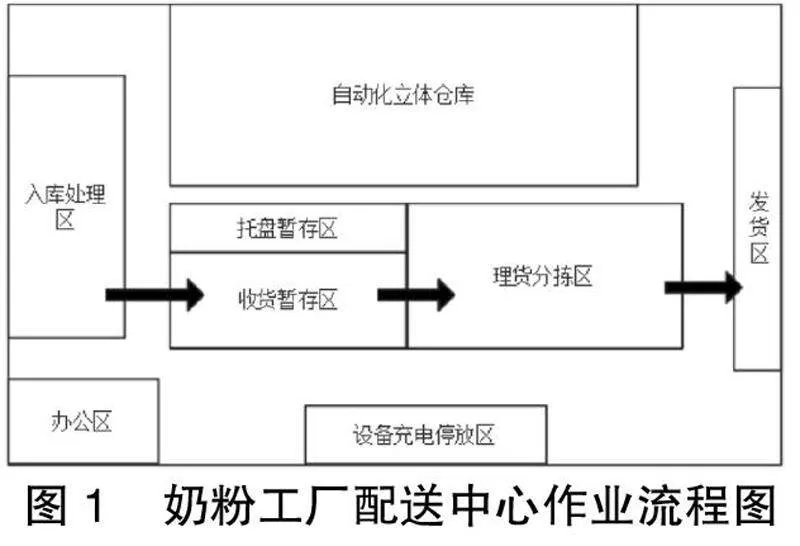

A公司奶粉工厂的配送中心作业流程图如图1所示。该配送中心分为入库处理区、储存区、理货分拣区和发货区四个作业区,每个区域都拥有独特的功能和资源配置。详情如下所示。

1.2.1 入库处理区

主要任务是对生产出的成品奶粉进行卸货验收、临时存放处理和入库检验等操作,以实现库外物资的转运。在接收货物时,如果发现有不良品,将无法入库,并需将货物送入暂存区。主要配置有发生器、合成器、暂存区、检验加工台、传送带等。

1.2.2 存储区

主要负责对合格的成品奶粉进行存储,采用先进先出的原则。主要配置有自动化立体货架、堆垛机等。

1.2.3 理货分拣区

主要负责对成品奶粉进行理货和分拣工作,同时使用拆盘器对出库货物进行拆盘,理货人员会根据客户订单对奶粉进行分拣,分拣完成后由操作员进行扫码贴标后等待出库。配备的主要设备包括叉车、拆盘器、加工处理器、出库叉车、暂存区和订单合成器等。

1.2.4 发货区

主要是负责成品奶粉的装车和配送活动,装卸人员利用叉车搬运货物。主要设备配置有配装工具、暂存区、配送车辆。

2 作业流程仿真

通过实际调研可知,该公司奶粉工厂物流配送中心日均出库总量为200吨左右,其中A类奶粉出库量为18 000箱,B类奶粉出库量为16 000箱,C类奶粉出库量为15 000箱。A、B、C类奶6qUuwonO6+KwURDAuAJMPw==粉安全库存量分别为1 800箱、1 600箱、1 500箱。该奶粉工厂配送中心将奶粉配送给下游的批发市场、电商平台、零售店、连锁超市四种客户。

2.1 实体设备与相关参数

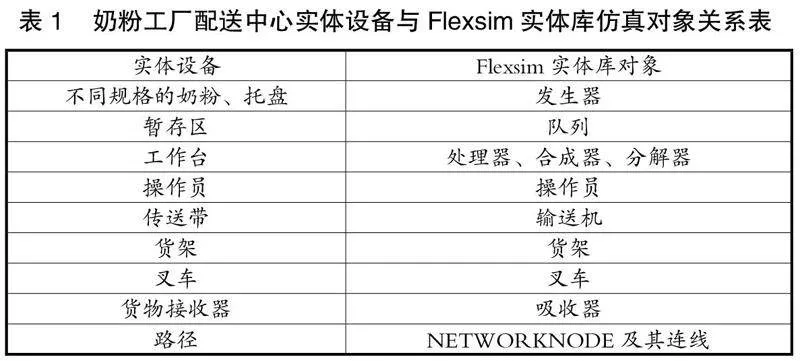

在奶粉工厂配送中心的模拟过程中,可使用Flexsim软件中的实体库提供的仿真对象来代替所需的实体设备。表1展示了奶粉工厂配送中心的实体设备与Flexsim实体库中仿真对象的对应关系。

上游入库货物分为A、B、C三种不同类别,用三个发生器表示,设置不同的颜色,入库时对其进行合格性检验,合格率为98%,不合格的产品通过吸收器进行处理,合格的产品进行打包入库,存储区以托盘的形式对成品奶粉进行储存,每托盘上三种产品的打包数量分别为45箱、35箱、49箱,安全库存量分别为40托盘、46托盘、31托盘。货物打包完成后,会进入自动化立体仓库,并通过堆垛机存储到货架上。当货物需要出库时,堆垛机会将其送往出库传送带。接下来,出库传送带会将货物输送至分拣传送带,最终将其送至出库位置。立体仓库的存储采取先进先出的方法,主要考虑到奶粉的鲜活性和配送的及时性。该奶粉工厂配送中心的作业系统属于半自动化作业系统,任务分配器会通过信息系统将订单信息传递给理货分拣区,工作人员利用运输工具来进行货物的分拣,随后对货物进行扫码贴标,最后将其运送到相应的发货区。四个吸收器实际上代表着针对四种不同类型的客户进行配送。

仿真模型相关参数设计如下。

a.入库区:发生器1、2、3代表三种奶粉的到达,临时实体类型为box,货物到达分别按照uniform(3s,10s)、uniform(3s,12s)、uniform(2s,9s)分布;产品检验台的加工时间为3s;组盘合成器的托盘装货量分别为45、35、49。

b.存储区:货架最大容量为1 570托盘,停留时间服从泊松分布,均值为3 600,随机数流为1;当货架上的存储量达到1 200个时系统关闭输入端口,而当存储量减少到150个时,系统会自动打开输入端口进行补货;传送带速度为1m/s。

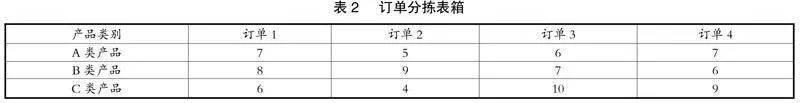

c.理货分拣区:叉车每次运载1个托盘,装载卸载的时间设置为6s,提升速度为1m/s,最大工作速度为2m/s;托盘分解器的作业时间为120s;处理器进行贴标扫码时间分别为55s、48s、62s;设置订单合成器的平均作业时间为120s;每批次的订单分拣表详见表2。

d.发货区:四个吸收器代表配送至四种不同类型的客户。

2.2 建立仿真模型

a.确定仿真目标。仿真的主要目标包括以下几点:首先,在保证质量的前提下,采用先进先出的方式对成品奶粉进行存储,以缩短库存周期,并确保产品能够在合理的时间范围内送达客户;其次,找出奶粉工厂配送中心作业效率提高的限制因素;最后,评估和改进配送中心系统的设备配置。

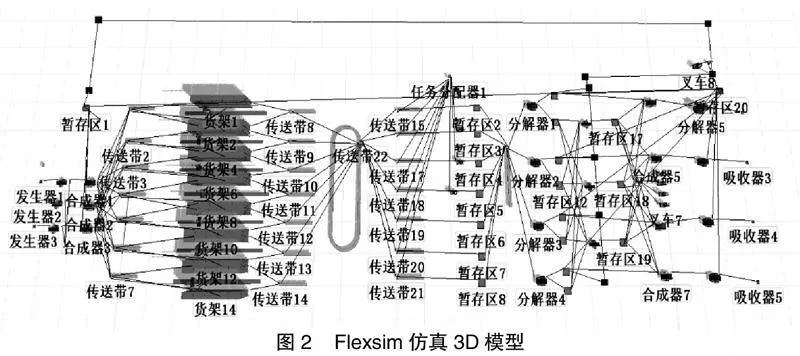

b.仿真运行。根据实际调查,该配送中心的正常工作时间为8:30—17:00,共计8.5小时,即30 600秒。在仿真模型中,1秒的运行时间相当于实际时间的1秒。在仿真开始时,立体仓库内没有库存。直到模型运行至约3 500秒时,库存量才达到安全库存并开始进行分拣作业。为了确保仿真结果准确性,当入库区的货物入库完成时,应收集一次入货区的作业数据。并在客户订单完成时停止模型运行并再次收集数据。如果需要尽快得出模型的研究数据,可以适当提高模型的运行速度,这不会影响数据运行结果。最终,仿真运行后,3D模型的效果如图2所示。

2.3 仿真结果数据收集及分析

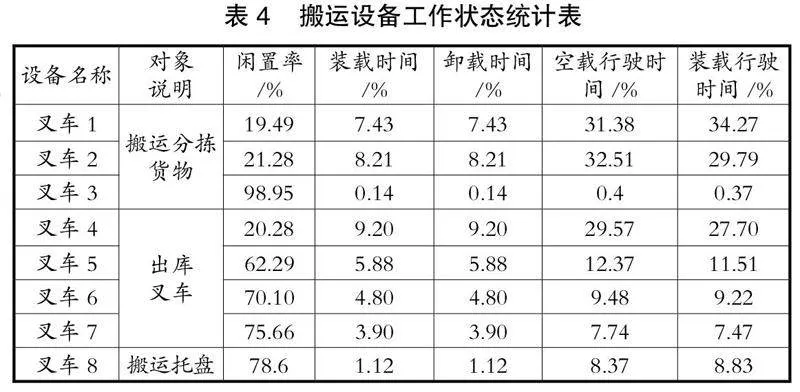

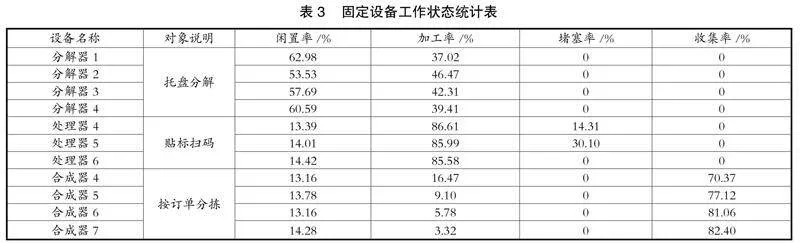

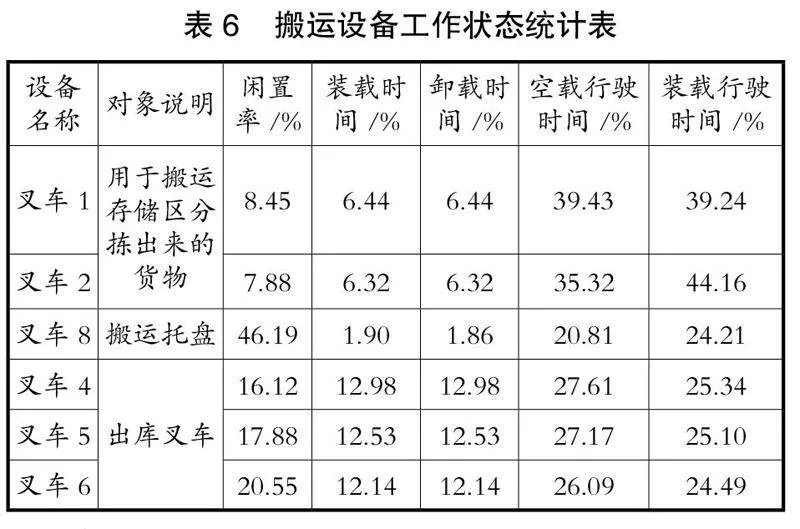

在Flexsim仿真模型运行结束后,将数据进行收集,结合实际调查情况,对其主要设备利用情况加以分析。本文以百分比的形式来表示设备的工作状态,具体数据见表3、表4。

根据表3和表4所统计的数据,对该奶粉工厂配送中心的仿真输出结果进行如下分析。

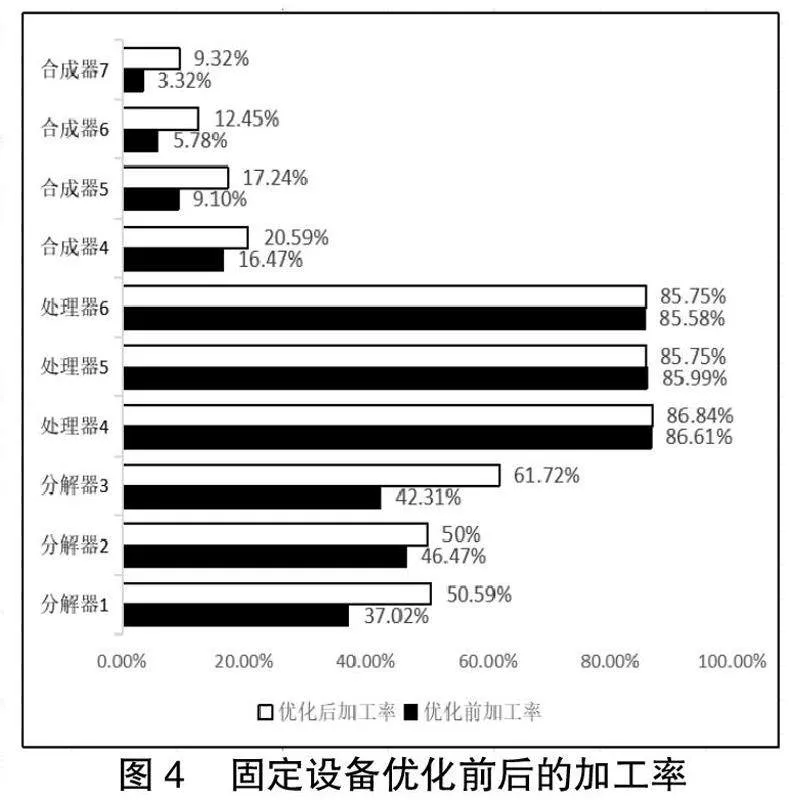

由表3统计的数据可以得出,成品奶粉由存储区进入理货分拣区时,需先对奶粉进行拆盘处理,拆盘分解器1、2、3、4的设备利用率分别为37.02%、46.47%、42.31%、39.41%,设备利用率很低,究其原因主要是出库货物过少并不能满足机器设备需要或是拆盘后货物及托盘存放区域小,没有足够的空间存放物品,导致拆盘器处于空闲状态,造成资源的浪费。拆包完成后通过处理器对奶粉进行贴标等二次加工,配送中心设备的利用率主要取决于加工处理器的速度。如果加工处理器速度过慢,而订单合成器速度过快,会导致订单合成效率低下,因为缺乏足够加工处理过的奶粉。相反地,如果加工处理器速度过快,而订单合成器速度过慢,会导致订单合成器因为有太多加工处理过的奶粉而来不及处理,造成奶粉积压,降低理货效率,延长配送时间,导致配送效率降低。从表3中加工处理器的运行效率可以看出,3台加工处理器的设备利用率分别为86.61%、85.99%、85.58%,运行效率相对较高但仍有提升空间。此外,由于4台订单合成器的平均利用率仅为5.59%,说明加工处理器的产出量不足以满足订单合成器的需求,导致它们的利用率偏低。因此,加工处理和订单合成时间的同步性对于提高理货分拣效率至关重要。同时,这也可以提高设备的利用率,缩短配送时间,提高配送效率。

从表4的数据可以得出,从自动化立体仓库分拣出来的货物,需要3辆叉车进行分区域下放,叉车1、2的闲置率相对较低,分别为19.49%、21.28%,叉车3闲置率为98.95%,基本处于闲置状态,出库叉车4、5、6、7的闲置率分别是20.28%、62.29%、70.10%、75.66%,除叉车4外,其余叉车闲置率较高,造成配送中心设施设备资源的浪费。为了使企业资源的效益最大化,可以适当减少叉车的数量,充分利用设备资源,并减少不必要的设备投入。

3 Flexsim仿真模型优化及结果对比分析

3.1 模型优化

为了有效利用资源,需要对奶粉工厂的物流配送中心模型进行优化,以提升整体运作效率并降低成本。经过多次优化,最终方案如下。

3.1.1 模型结构优化

减少一条分拣线,将理货分拣区的分解器由4台减少至3台;减少1台下放出货口货物的叉车,同时减少2台出货叉车。

3.1.2 模型参数优化

为了提高加工处理器和订单合成器的设备利用率,需要适当调整加工和订单合成的时间,以确保两个过程在时间上协调一致。具体而言,将加工处理器1、加工处理器2和加工处理器3的时间范围作如下调整:将uniform(50s,55s)调整为uniform(40s,45s),将uniform(40s,48s)调整为uniform(30s,38s),将uniform(55s,62s)调整为uniform(45s,52s)。

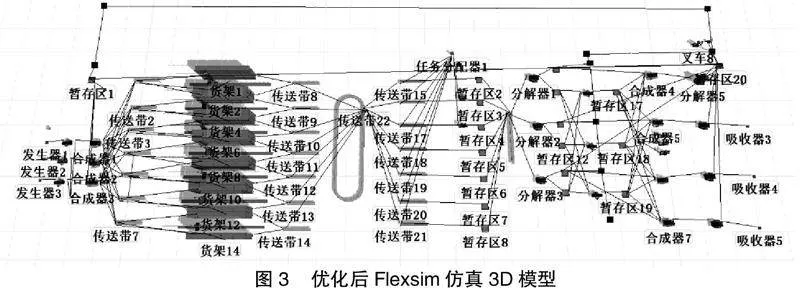

优化后的 3D 模型图如图3所示,优化后收集的数据结果见表5、表6。

3.2 优化后模型对比及分析

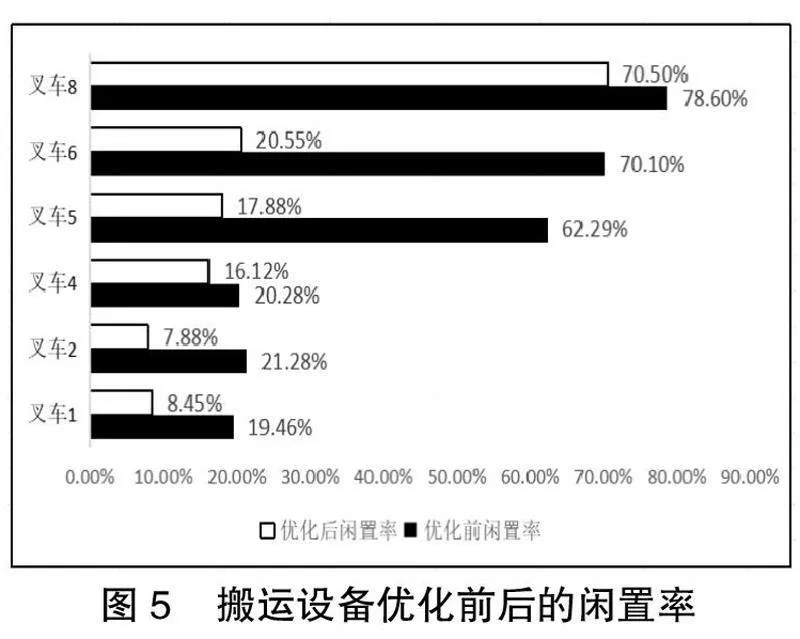

为了对优化前后奶粉工厂配送中心的设备利用情况和作业效率进行比较,需要将仿真输出的统计结果进行汇总分析。这样可以更好地评估改进后的效果。具体见图4、图5。

通过图4、图5的优化前后仿真结果对比,可以得出以下结论:通过减少理货分拣区的分解器的数量,调整加工设备的处理时间,分解器1、2、3的加工率由优化前的37.02%、46.47%、42.31%分别上升为50.59%、50%、61.71%,加工处理器4、5、6的有效利用率虽无显著变化,但通过对其参数的优化,订单合成器的平均利用率由优化前的5.59%上升到9.04%,设备的有效利用率得到了有效的提升。同时,因叉车数量减少,存储区下放货物的叉车1、2闲置率由优化前的19.45%、21.28%分别下降到8.45%、7.88%,出库叉车4、5、6的闲置率由优化前的20.28%、62.29%、70.1%分别优化到了16.12%、17.88%、20.55%,闲置率平均下降了32.71%,降低了能源消耗,提高了资源的利用率,减少了企业的碳排放。

4 结 论

根据对A企业奶粉工厂物流配送中心作业流程的分析及利用Flexsim软件建立的仿真模型,收集了固定设备和移动设备的加工率、闲置率等数据,并对优化前后的数据进行了分析。研究发现,理货分拣作业是制约该奶粉物流配送中心整体作业效率提高的主要瓶颈。半自动化的“人-机结合”作业整体运作效率并不高,但经过优化后,配送中心整体运作效率有所改善。本文在前人研究的基础上,以该奶粉工厂物流配送中心为例,进行实地调查和设定相关参数,对模型进行多次调整和运行。优化措施主要针对资源配置和利用不合理的作业环节进行改进,以提高作业效率,并降低物流成本。这些研究结果为该配送中心作业效率的优化提供了有价值的参考依据。

参考文献:

[1] 齐善朋.Flexsim仿真软件在生产与物流运作中的应用[J].机械工程与自动化,2023(5):96-97,103.

[2] 张帆,艾丹丹,肖锋.基于Flexsim的生鲜农产品配送中心建模与仿真研究[J].物流技术,2014,33(17):426-428,442.

[3] 娄慧斌,李坤,陈洋.基于Flexsim的食品加工厂配送中心的布局规划与仿真分析[J].现代制造工程,2018(8):20-26.

[4] 陈影,孙虎.基于Flexsim的烟草物流配送中心规划仿真[J].物流技术,2018,37(7):105-110.

[5] 梁潇聆.基于Flexsim的应急物流配送中心规划研究[J].绿色科技,2021,23(14):274-276.

[6] 朱文军,孙宇博,洪桐,等.基于Flexsim的电商配送中心分拣作业仿真优化研究[J].中国市场,2022(7):138-139.

[7] 李尚儒.基于Flexsim的A冷链物流配送中心仓储系统仿真与优化[D].邯郸:河北工程大学,2022.