填料对胶粘剂性能影响的研究

摘要: 以850目碳酸钙作为木材用乳液型胶粘剂的填料,通过单因子实验方法,研究了碳酸钙不同添加比例对胶粘剂性能的影响。实验结果表明,随着碳酸钙添加比例的提高,胶粘剂的粘度增加,硬度增大,胶合强度呈现先增加后降低,胶粘剂稳定性降低。

关键词: 填料; 碳酸钙; 胶粘剂

中图分类号: TQ 43 文献标识码: A 文章编号:1001 - 9499(2024)05 - 0056 - 02

随着人们对环境要求的提高,开发环保、无毒型木材胶粘剂是当今发展的主流[ 1 ]。乳液型胶粘剂具有胶合性能优异特点,无甲醛释放,属于环保型胶粘剂,大量应用于木制板材加工中。乳液聚合技术起源于20世纪早期,1930年代初乳液聚合方法已用于工业化生产。二次世界大战期间,乳液产品的开发取得较大的进展[ 2 ]。

VAE乳液胶粘剂一般由主体原料和辅助原料组成。辅助材料主要包括固化剂、增塑剂和填料等[ 3 ]。碳酸钙作为一种无机功能性材料,具有细腻、均匀、白度高等优点[ 4 ],被广泛应用于胶粘剂填料使用。VAE乳液是水分散体系[ 5 ],在使用过程中要形成均匀致密的薄膜,在制作胶粘剂过程中要考虑到最低成膜温度,选择适合的最低成膜温度用于胶粘剂应用的VAE十分重要[ 6 ]。本研究采用以VAE乳液为主体,添加聚乙烯醇水溶液和助剂等原料作为胶粘剂主剂,以聚合MDI为固化剂。

1 材料与方法

1. 1 实验材料

VAE乳液型胶粘剂:自制,外观:乳白色,固体含量40.7%,粘度4500mPa.s,pH值7.0。

钛酸钙:市售:超细碳酸钙,850目,林口欧米亚顺达精细化工有限公司。

固化剂:聚合MDI,型号PM-200,烟台万华聚氨酯股份有限公司。

实验仪器包括:烘箱,pH计,压机,搅拌器,万能力学试验机,天平,数显旋转粘度计,邵氏A硬度计等。

1. 2 实验方法

采用单因子实验,将碳酸钙与胶粘剂比例从0∶100增加到35∶100,混合均匀后待使用。

将主剂与固化剂按照100∶15比例均匀混合,粘接实验试件,木材采用桦木测试。冷压2 h,养生三天,测试剪切强度和剥离率,剪切强度和剥离率按照GB/T 26899-2022标准进行检测。

粘度测试:采用NDJ-5S数显旋转粘度仪,测试粘度范围0~100 000 mPa·s。

邵氏A硬度计使用方法:

把固化后胶粘剂放置平面上,压针中孔距离固化试样边缘至少12 mm,平稳地压在试样上,使压针垂直压入试样。使压足和固化后胶样完全接触,触后1秒内读数,在试样相距至少6 mm的不同位置测量硬度值5次,取其平均值。

2 结果与分析

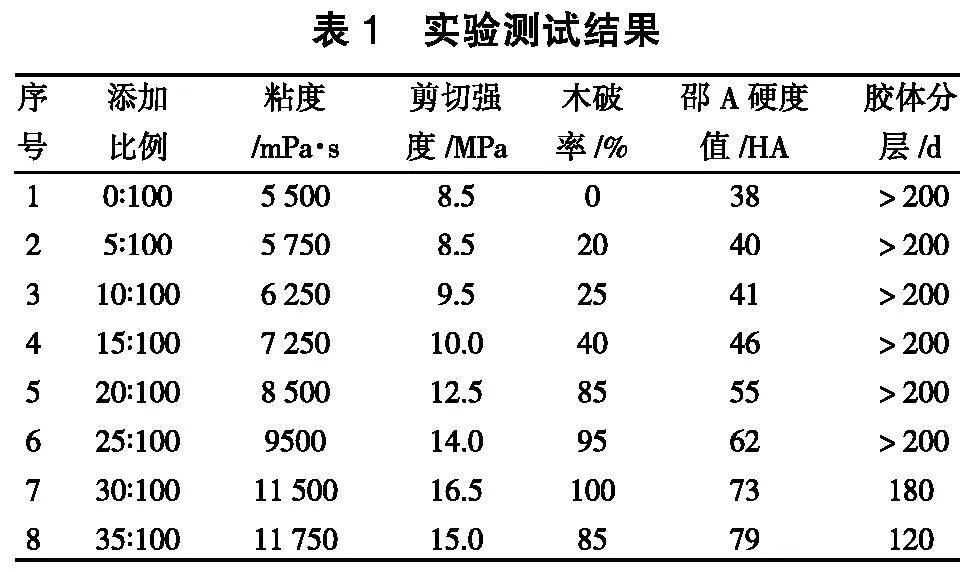

胶体分层实验显示(表1),碳酸钙添加比例在30∶100的试样,目测分层时间约180天;碳酸钙比例35∶100试样,分层时间缩短至120天,这表明碳酸钙出现沉淀,严重影响了胶粘剂存储时间,实际生产销售中,最少要保持180天胶粘剂不变质。所以本实验测试中碳酸钙添加比例到35∶100截止。

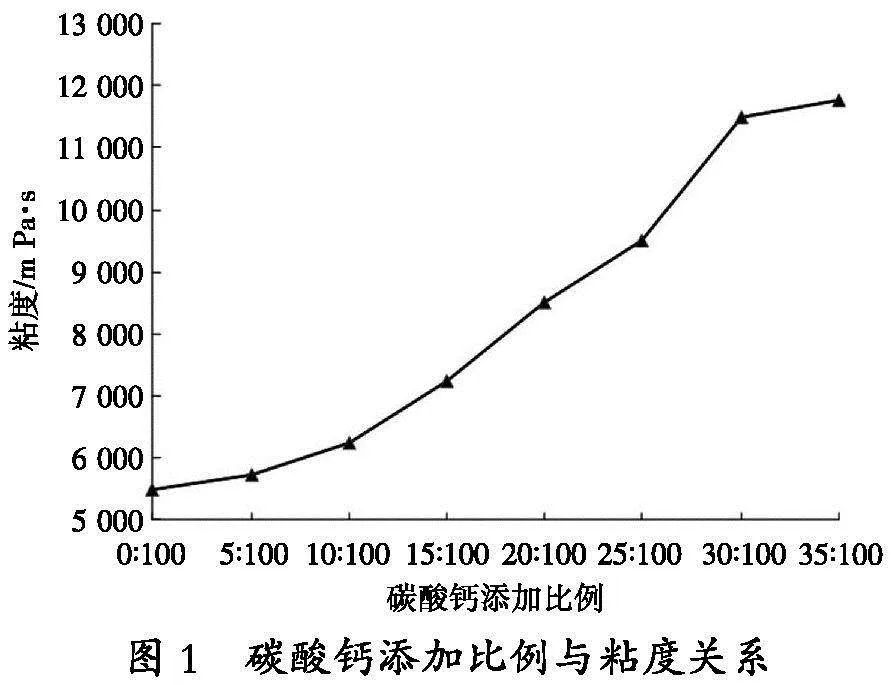

2. 1 碳酸钙添加量对胶粘剂粘度的影响

由图1可见,胶粘剂粘度随着碳酸钙比例的增加而增大。可以看出钙粉比例从0∶100到15∶100粘度变化不大,三个梯度粘度差增加1 750 mPa·s,而钙粉比例从15∶100到20∶100一个梯度粘度差增加了1 250 mPa·s。随着钙粉比例增加,胶粘剂粘度增加量越来越大。钙粉比例到35∶100时粘度最大值,但是也只比钙粉比例30∶100试样粘度增加250 mPa·s。通过表1实验数据说明了钙粉比例增加到30∶100之前粘度差在逐渐增加,到钙粉比例30∶100以后粘度差迅速减少。

2. 2 碳酸钙添加量对剪切强度的影响

由图2可知,剪切强度随着碳酸钙添加量增加先增加后降低。由表1的数据中可以发现碳酸钙比例从0∶100到15∶100的剪切强度都在10 mPa以下,虽然有所增加,但是增加量不大;而钙粉比例从15∶100增加到30∶100之间剪切强度增加明显,从10 mPa增加到16.5 mPa;而钙粉比例超过30∶100以后剪切强度则呈现降低情况,钙粉比例35∶100的实验样品剪切强度由16.5 mPa减少到15 mPa。可见碳酸钙含量的增加并不能一直提高剪切强度,当碳酸钙比例30∶100剪切强度达到峰值,当碳酸钙比例继续增加时,剪切强度则逐渐减低。

2. 3 碳酸钙添加量对邵氏A硬度的影响

胶粘剂在固化后,硬度有一定的差异,因此本实验采用邵氏A硬度计对实验胶粘剂样品进行测试(表1)。

由图3可知,胶粘剂硬度随着碳酸钙比例的增加而一直变大。呈现正比例关系,可见碳酸钙增加对硬度影响非常大。碳酸钙比例从0∶100到10∶100对硬度影响不大;硬度值只增加了3 HA;从碳酸钙比例10∶100以后硬度值变化较大,其中碳酸钙比例10∶100到15∶100,只是一个梯度硬度值增加了5 HA,当碳酸钙比例35∶100时硬度值达到最高。

3 结 语

3. 1 碳酸钙比例35∶100时,胶粘剂稳定性变差,在120天出现分层现象。根据实际生产销售情况,胶粘剂稳定性越长越有利于使用,所以应该降低其碳酸钙含量。

3. 2 在本实验范围内,胶粘剂粘度随着碳酸钙含量增加而增大,碳酸钙比例小于15∶100比例时,胶粘剂粘度增长缓慢;碳酸钙比例从15∶100到30∶100阶段胶粘剂粘度增长较为快速;碳酸钙比例超过30∶100时粘度增长又转为缓慢。

3. 3 胶粘剂剪切强度随碳酸钙比例增加,先增加后降低。碳酸钙比例从0∶100到30∶100阶段,剪切强度逐渐增强;碳酸钙比例超过30∶100之后剪切强度随之减少。

3. 4 胶粘剂硬度随碳酸钙比例增加而增强,直至碳酸钙比例35∶100时达到最高值。

参考文献

[1] 张森林. 胶黏剂的发展机遇和挑战[A]. 胶黏剂与表面加工专业委员会国际技术交流会论文集[C]. 2005, 11.

[2] 曹同玉, 刘庆普, 胡金生. 聚合物乳液合成原理、性能及应用[M]. 北京: 化学工业出版社, 1997.

[3] 崔立东, 张晶, 王春霞. 填充剂对间苯二酚-苯酚-甲醛树脂性能的影响[J]. 林业科技, 2014(6): 32 - 34.

[4] 王依民, 夏于旻. 纳米颗粒及其聚合物复合材料的研究与应用[J]. 中国粉体工业, 2008(1): 5 - 15.

[5] 钟道波, 齐建忠. 可再分散乳胶粉的制备及在建筑材料中的应用[J]. 山东建材, 2008(4): 55- 58.

[6] Roger Zurbriffen, 张量. EKITEX可再分散胶粉对瓷砖粘结砂浆性能的影响[J]. 新型建筑材料, 2003(8): 24 - 27.